基于有限元法的自动投料系统中链式输送机主动轴力学分析*

华云飞,雷洁珩

(1.湖南核工业宏华机械有限公司,湖南 衡阳 421002; 2.南华大学 电气工程学院,湖南 衡阳 421001)

0 引 言

推行核电相关产业向着高质量发展是响应低碳生活要求的必要举措,这对社会政策、铀资源、核安全等都提出了更高的要求。核电厂工作过程会有大量的核废金属产生,包括但不限于废旧设备、管道和结构组件等。据统计,单台百万千瓦机组一年产生的核废金属约为4~5 t。截至2020年12月,我国已运行的 18个核电厂,共48个反应堆,累计产生的核废金属质量约为10 000 t。这些核废金属暂时没有比较合适的去向,目前集中贮存在核电厂内,这样不仅存在辐射风险和交叉污染风险,而且因核废金属的大小形状不一样,不方便收集,导致核电站越来越难以存放这些核废金属。基于“放射性废物最小化”的理念对放射性废金属进行去污处理,一方面可以减少放射性废物的数量,实现放射性废物的循环再利用;另一方面可减少放射性废物的储存量及储存成本。表面喷丸去污和熔炼去污是放射性去污流程的两大步骤,而上料系统是熔炼去污的重要组成部分。自动上料系统是为解决放射性核废金属熔炼生产线上传统人工上料不便问题而进行的升级改造项目。传统人工上料的方式存在诸多安全隐患:核废金属对操作人员具有放射性损伤,且劳动强度大;核废金属在熔炼过程中会产生含有放射性的气溶胶,气溶胶的挥发会对操作人员的呼吸系统产生吸入式损害;在热炉投料过程中,钢水可能会从熔炼炉的投料口飞溅出来,对操作人员造成伤害。

使用链式输送机能大大提高上料速度,降低工人的参与度,大大降低上述安全隐患。链式输送机的主动轴可靠性是关键因素,因此对主动轴的分析研究是保证链式输送机安全稳定运行的重要措施。

笔者主要使用大型有限元软件ANSYS Workbench对自动投料系统中链式输送机中的主动轴进行有限元分析,通过有限元分析较为精准地确定了该主动轴工作时的受力及形变情况,为主动轴的设计制造提供了参考。

1 链式输送机的结构及工作原理

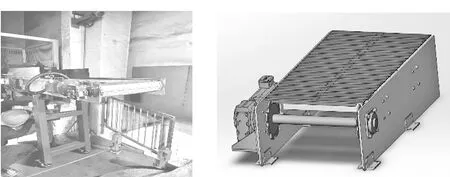

链式输送机的结构如图1所示,其工作原理为,电动机通过减速器驱动主动轴转动,主动轴上安装有两个链轮,输送机上的链板的两端通过两条链条相连,两条链条分别与主动轴上的两个链轮连接。主动轴通过链轮带动两链条转动,进而驱动链板移动[1]。

图1 链式输送机 图2 链式输送机部分结构简化三维模型

链式输送机实际工作时,主动轴将会承受较大的扭矩和力,尤其是当物料从上一台设备上落到链式输送机上时,其好坏将会对整个设备的运行产生直接的影响。在链式输送机中,主动轴是非常重要的部件,如果输送机上的料过重,或输送机长时间工作,经常会出现主动轴断裂失效、机器损毁等问题,威胁人身及设备安全[2]。由于熔炼去污车间内温度较高,且环境中会存在一定的放射性,所以工作人员对设备维修非常不方便,因而要尽量保证车间内各个设备的可靠性。由此可见,是否能够掌握主动轴的应力及应变情况尤为重要[3]。通过对链式输送机主动轴的形状、尺寸、材料的选择,在确定工况的情况下,对链式输送机主动轴进行有限元分析,在最初的设计阶段考虑主动轴形状、尺寸的最佳选择,将材料用到受力情况最差的位置,用较少的材料实现主动轴应有的功能,杜绝不良设计,这样不仅实现了节省人力物力的目标,还提高了设计效率[4]。

2 参数化建模

在链式输送机内,电机通过直角减速器带动主动轴转动。主动轴上的转矩传递到链轮上,链轮带动链板移动,实现物料传送。基于现有的链式输送机的实际尺寸结构,建立三维模型,根据需求对结构进行适当的简化,最终,链式输送机部分结构的三维模型如图2所示[5]。

主动轴是传送带的重要部件,其一端连接减速器,传递扭矩,轴上开有两个键槽,靠键槽中的两个键,带动链轮转动。

(1) 在SolidWorks中的模型

根据设计参数及实物尺寸,确定主动轴的各轴端长度、半径、键槽的尺寸等参数。在SolidWorks中建立主动轴的三维模型,如图3所示。

图3 SolidWorks中主动轴模型 图4 主动轴ANSYS模型

(2) 在ANSYS中的模型

为将SolidWorks中主动轴模型导入到ANSYS中进行有限元分析,需首先将主动轴的模型另存为Parasolid(*.x_t)文件,然后将其导入到ANSYS中,如图4所示。

3 轴的有限元分析

3.1 有限元基本介绍

对于轴的力学分析,在常规方法中,需要进行一系列复杂繁琐的计算,才得到要求的应力、应变等参数,如果其中一步错了,后续计算就都错。且通过常规方法得到的结果较为单调,不能直观全面地反应整个轴的力学情况[6]。

有限元分析是用较简单的问题代替复杂问题后再求解。它将求解域看成是由许多称为有限元的小的互连子域组成,对每一单元假定一个合适的(较简单的)近似解,然后推导求解这个域总的满足条件(如结构的平衡条件),从而得到问题的解[7]。因为实际问题被较简单的问题所代替,所以这个解为近似解。大多数实际问题不容易得到准确解,而有限元方法不仅计算精度高,还能应用于各种复杂形状的模型,故有限元法是非常有效的工程分析手段[8]。

3.2 有限元网格划分

主动轴是链式输送机中的关键部件,因此对轴的强度有较高的要求。主动轴两端与轴承配合,其上开有键槽,通过键连接两链轮,轴的一端通过键与减速器相连,故轴的受力及变形情况不是非常复杂[9]。

划分网格是建立有限元求解方程未知量的必然过程,如果没有网格和单元,那有限元最初要求的位移场,就没有基本未知量了。划分完网格,有限元迭代过程中的基本未知量就是单元节点的位移增量[10]。

20世纪后半叶,航天、汽车、模具、生物医学、电子等行业不断发展推动有限元数值计算不断发展,离散化计算所用的模型是有限元数值计算的基础,将实体离散化成若干个有限分区,或者根据其实体结构进行切分细化网格,将划分出的单元用相应的函数方程表示,利用其特点将这些函数方程组合成整体方程,这个组装的整体方程用来表示模型,FEM法计算采用这模型进行计算[11]。对轴进行离散化处理,由于ANSYS Workbench操作界面对用户比较友好,轴的网格数量不大,且为单结构,利用数值计算软件中mesh专用网格划分模块对轴进行划分以及细化网格,其离散化的轴模型结果如图5所示,通过图观察网格划分疏密情况适中,满足计算的求解精度[12]。

图5 轴的网格划分 图6 施加约束

3.3 施加约束

主动轴靠两侧的轴承支撑,主动轴与轴承接触的两个表面均施加Y、Z方向的位移约束,另外在远离减速器的与轴承接触的表面,施加X方向的位移约束。最终施加约束的效果如图6所示[13]。

3.4 施加外载

在连接减速器的轴段键槽的一侧面施加一个面载荷F1=T1/R1,其中T1为主动轴的输入转矩,R1为主动轴中心线到该键槽中心线的距离;在连接链轮的两个轴段的两个键槽的一侧面分别施加一个面载荷F2=T2/R2,其中T2为主动轴的输出转矩,R2为主动轴中心线到该键槽中心线的距离。最终外载的施加效果如图7所示[14]。

图7 施加外载 图8 ANSYS中主动轴的应力云图

3.5 数值仿真结果的分析

ANSYS中的求解器分为直接求解器、迭代求解器及特殊求解器,通过ANSYS中的内置求解器求解数值模型,完成数值计算工作后,对求解结果进行调用,可以获得主动轴的应力分布情况以及整个变形的分布情况[15]。首先用ANSYS分析主动轴的等效应力分布情况,在ANSYS中调取主动轴应力的云图,如图8所示,其应力云图与应变云图的变化趋势一致[16],即都在面接触的地方应变较大且受的应力也比较大,这与强度理论中位移与力的变化关系一致,在连接减速器轴段的轴肩处出现了最大应力,最大应力为11.909 MPa,根据强度理论只要不超过许用范围值就满足要求,其整体最大应力远小于许用值,符合强度方面的需求[17]。

主动轴的各部分应变如图9所示,最大应变出现在连接减速器轴段的轴肩处。由图可以看出最大变形量为0.000 060 282 mm,形变较大部分集中在键槽位置,同时观察放大后的形变趋势,主动轴有被扭转的趋势[18]。通过分析云图结果可知,可适当增加带键槽轴端的直径使其强度更高[19]。

图9 ANSYS中主动轴的应变云图 图10 ANSYS中主动轴的最大剪切应力云图

通过图10最大剪切应力云图变形趋势来看,轴上的最大剪切应力出现在连接减速器轴端的第一个轴肩。

4 结 语

通过对主动轴进行三维建模,对分析用轴进行离散化处理,同时对轴的承载情况分析以及简化处理,添加符合实际受力情况的约束和外载后对其进行静力学计算。由有限元分析结果可知,连接减速器的轴端的轴肩截面为危险截面,故在设计轴时要充分考虑材料的变形性能及应力,以适当提高安全系数。在加工制造时,使用合理的工艺减小应力集中,降低最大应力值,提高使用寿命。

采用ANSYS软件可对链式输送机工作过程中主动轴的工作情况进行仿真,得到的结论与实际生产中主动轴失效机理吻合,本建模及分析过程可满足一般情况下的需求。有限元分析提供了一种对轴类工作情况下力学特性分析的有效方法,对轴类的设计具有重要的参考价值。