拧紧曲线在螺纹连接质量分析中的应用研究

陈福森 马贝方

(吉利汽车集团有限公司ME中心,浙江 宁波315000)

由于螺纹连接具有拆装方便、种类多样及连接效率高等优点,汽车大部分零部件通过螺纹连接。螺纹连接过程中有多种多样的缺陷形式,很多缺陷通过人工目视无法检查出来,带缺陷的螺纹连接件在用户的使用过程中可能脱落造成异响、功能缺失甚至危害人员的生命安全。因此,汽车制造过程中有必要监控螺纹连接件的连接质量,及时发现问题,将问题车辆控制在工厂内部。

目前国内主机厂主要利用拧紧工具识别拧紧扭矩是否达到目标扭矩来判别扭矩是否合格。但该方法无法识别到隐藏的缺陷,例如卡滞、粘滑、零件压缩和螺纹损坏。这些缺陷发生时也能够达到目标扭矩,使用传统的扭矩法无法检出。因此需要一种能够准确、简单及快速的方法来识别螺纹连接的缺陷。

通过大量的拧紧数据分析和总结,螺栓拧紧过程中的拧紧曲线特征可以有效的反应特定的缺陷,本文将阐述几种常见缺陷的拧紧曲线特征及分析缺陷的对应原理。为后续拧紧曲线监控、快速缺陷报警、自动提示缺陷原因提供理论支撑。因此,研究拧紧曲线在螺纹连接质量的应用是非常有必要的。

1 拧紧曲线概念

1.1 螺纹连接的概念

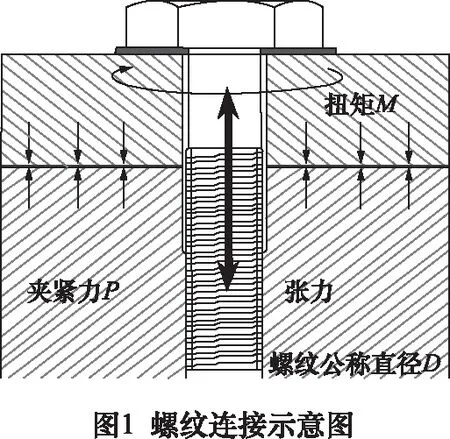

螺纹连接,如图1,是通过施加一定的扭矩,使被连接件之间形成夹紧力,从而实现连接件紧密连接的作用。夹紧力与施加的扭矩的关系可以用下面公式来表示[1]:

式中:P为夹紧力,N;M为扭矩,N·m;K为螺纹连接扭矩系数;D为螺纹公称直径,mm。

螺纹连接扭矩系数不是固定的,与螺纹之间的摩擦系数、温度、材料和速度有关,但对于同一个螺纹连接副来说是常数,可以得到夹紧力与扭矩成正比关系。夹紧力不容易进行测量,扭矩值的获取较为容易,因此,通常对拧紧扭矩值进行监控来确保螺纹连接的夹紧力达到要求。

1.2 拧紧曲线的概念

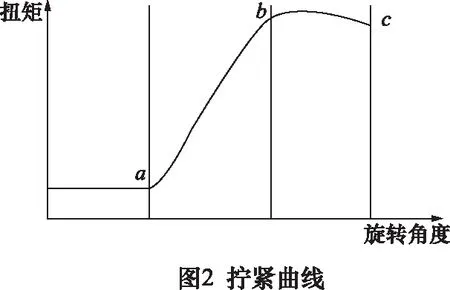

扭矩随着螺栓旋入角度的增大而变化的曲线称之为拧紧曲线,如图2理论的拧紧曲线。在旋入初期,螺栓端面还未接触到连接件,还未形成夹紧力,此时扭矩仅克服螺纹副之间的摩擦力,扭矩较小,如图2中a之前的区间;当螺栓端面开始接触连接件,每旋1圈,螺栓被拉长1个螺纹间距(螺栓变形量与旋转角度成正比),螺栓变形产生夹紧力。当螺栓处于弹性变形区间,螺栓的拉伸量与弹性力成正比。即可以推算出,在螺栓弹性变形下,螺栓拧紧扭矩与旋入角度成正比,如图2中a到b之间。当进一步拧紧,螺栓到达塑性变形区间,螺栓的拉伸量与弹性力不成正比,甚至出现弹性力下滑,直至螺栓断裂,如图2中的c点。

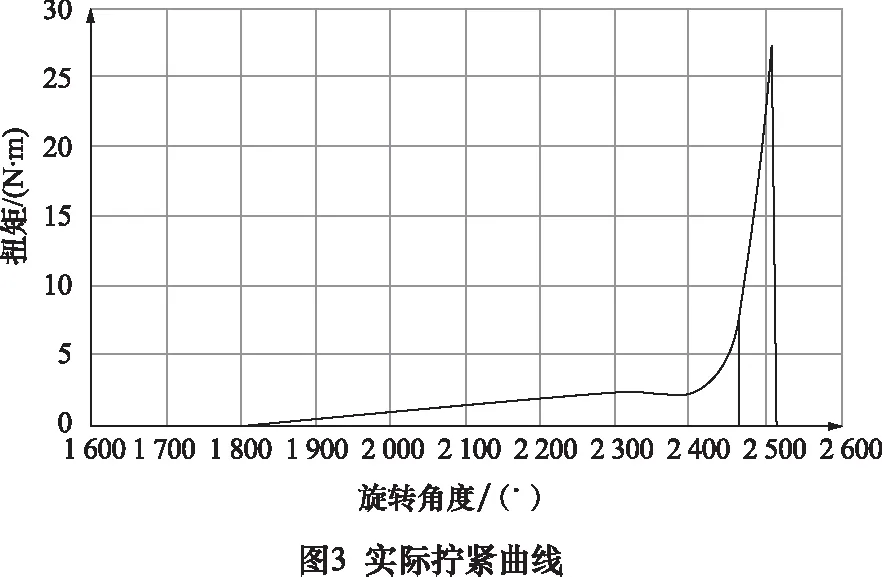

实际拧紧曲线与理论拧紧曲线近似,但也有一些不同点,如图3。在旋入角度在2 450°左右的时候,扭矩突然下滑至0后重新爬起。这是由于拧紧工具切换转速引起的。为了缩短拧紧时间,工具一般会设置两段转速,在旋入初始阶段扭矩控制精度要求不高,转速快。进入设定扭矩阶段,扭矩控制精度要求高,转速低。当扭矩到达目标扭矩(27 N·m)时,扭矩将降至0后退出工具。

2 拧紧曲线在质量分析中的应用

经过大量数据统计分析,同一个拧紧点的正常拧紧曲线基本一致。将数据积累迭代形成标准的拧紧曲线,在之后的生产过程中,将实际的拧紧曲线与标准曲线进行对比,通过差异分析快速发现缺陷,并找到根本原因。下面将简述几种常见缺陷的曲线特征。

2.1 粘滑问题

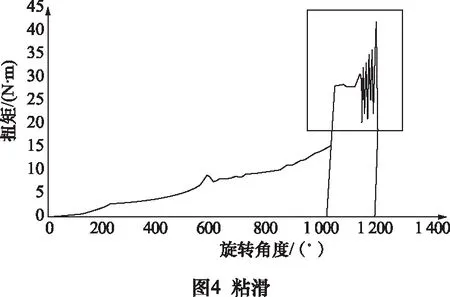

该缺陷的曲线特征是:曲线后部剧烈波动,并伴随着拧紧过程中咔吱的声响。粘滑会产生高热量,破坏电泳漆,高频振动对拧紧工具的寿命也有较大的影响。通常发生的原因是工件表面粗糙、螺纹副摩擦系数高、软连接拧紧过程发热严重、拧紧速度过快(涂层脱落)。

可以从以下几个措施进行规避:降低拧紧速度[2]、避免高扭矩启动、提高抗扭臂的刚性连接、降低螺纹副的摩擦系数。

2.2 卡滞、螺纹损坏

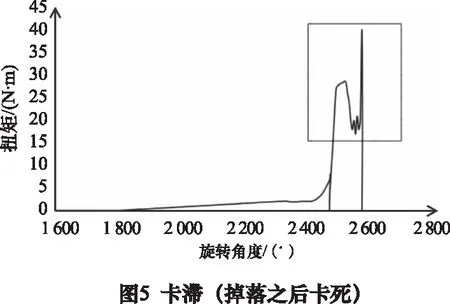

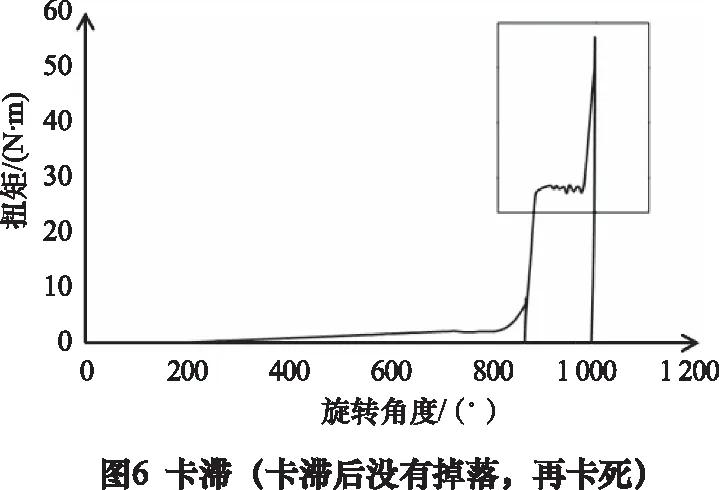

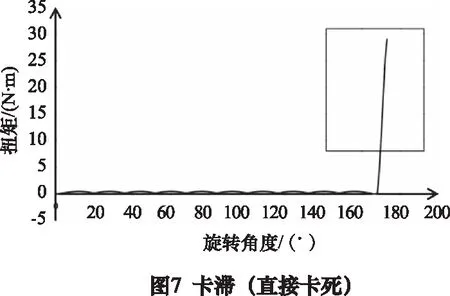

该缺陷的曲线特征是:扭矩阻滞一下,紧接着扭矩下滑,最后紧固的时候扭矩急剧上升,如图5所示。卡滞过程中受损伤或畸变的螺纹可能会损坏螺栓或螺母螺纹的涂覆层,也就是说,防腐效能会降低。也有的卡滞扭矩没有掉落,保持一段时间后急剧上升,如图6。也有部分卡滞是直接卡死,扭矩直接急剧上升到达目标力矩,如图7,曲线斜率很大。

这3种曲线是卡滞的通常表现,扭矩都能够达到目标力矩,使用通常扭矩监控法的工具无法发现该问题,工具将会报合格信号,使用“扭矩+转角”监控的工具才可以发现该问题,即同时也监控转角是否达到目标窗口。

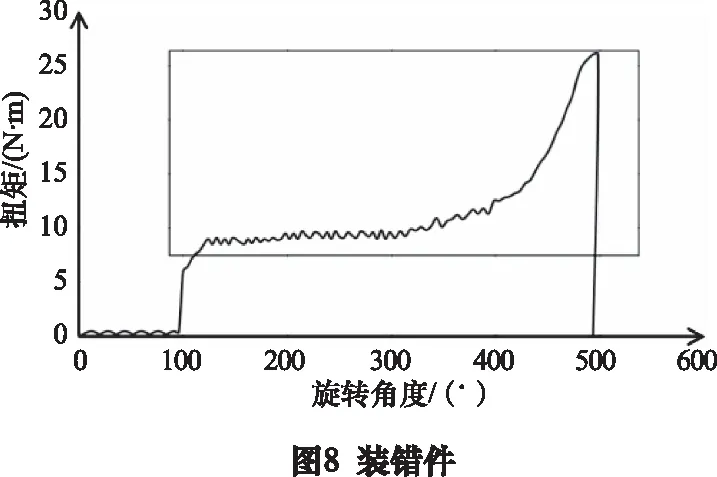

2.3 零件压缩、装错件

该缺陷的曲线特征是:很快进入较高扭矩,在特定扭矩中稳定较长一段时间,再次爬升扭矩。主要原因是旋入件螺纹孔小了,或者螺栓大了,拧紧过程在攻螺纹。如连接件的刚度不够,受到夹紧力的作用下形变,从而导致螺纹孔变小也可能发生此曲线。此缺陷同卡滞类似,会造成螺纹的损害,影响防腐效能,普通扭矩监控法的工具也是无法检出的。

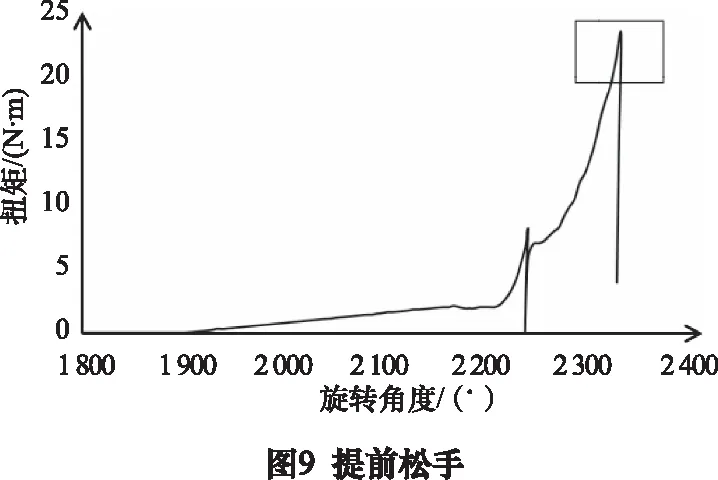

2.4 提前松手

该缺陷的曲线特征:扭矩未达到工具设定值,扭矩突然消失。例如工具设定25 N·m,一般最终的动态扭矩都在25 N·m多一点,但图9所示扭矩仅到24 N·m就开始下滑。这类问题需要对操作人员重新培训。

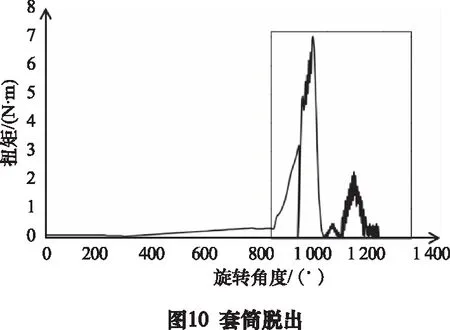

2.5 套筒脱出

该缺陷的曲线特征:扭矩值低、未达到目标值、中途有断点及后面扭矩仍维持在较低水平。这种缺陷表示套筒脱出,工具无法贴合打紧,一般发生在自动拧紧工位。为了保证套筒不脱落,需要有沿着螺纹连接方向的力保证套筒贴合。自动拧紧工位一般在接杆下安装弹簧来提供贴紧力。该缺陷大部分是由于弹簧的刚度不足,拧紧过程中套筒脱出,无法拧紧到目标扭矩。

2.6 拧紧曲线实时监控的应用

从上面介绍的几个常见的缺陷曲线可以看出,曲线都有明显特定的特征用来识别,因此拧紧过程中的实时识别已经具备理论条件。需要的硬件条件:高精度电动拧紧工具,拧紧曲线开源并实时共享给分析系统,增加一套曲线分析系统。目前高精度电动拧紧工具的成本较高,整车生产过程中全部使用电动工具成本高昂,可以对重要的拧紧点,例如涉及安全、法律法规、底盘部分、功能性的零部件使用电动工具进行监控,其余使用普通拧紧工具。

使用拧紧曲线监控预计可以提高扭矩合格率4%,提高问题检出率,为客户提供更加可靠的产品。

3 结语

本文阐述了拧紧曲线的概念以及几种常见拧紧缺陷的曲线特征,为后续自动曲线识别防错提供理论基石,其他制造企业可以参考于此,检出隐藏缺陷,快速分析出原因。并且为实施拧紧曲线监控、自动识别报警提供理论基础。