第一届全国技能大赛数控车项目赛题中变螺距螺纹的编程和加工

周维泉

(北京南口斯凯孚铁路轴承有限公司,北京 102202)

在塑料、橡胶和食品等行业所使用的生产设备中,用各种类型的挤出螺杆,挤出螺杆外圆上有等牙宽变螺距螺纹。使用这种结构的螺杆具有压缩比大、压缩均匀、出料连续性好等优点,所以被广泛采用。在这次第一届全国技能大赛数控车项目赛题中引入了这个要素,笔者认为这是竞赛题目与生产实际结合的好主意。

变螺距螺纹的编程和加工是数控车编程和加工的难点。在等槽宽变螺距螺纹和等牙宽变螺距螺纹这两种变螺距螺纹中, 后一种难度更大。据笔者所知,迄今为止,用国内、外自动编程软件尚编不出车这类螺纹的精确程序。这类车加工程序只能用手工编。所以在这次赛题中,这个要素也是整道题中的难点。图1是真题中变螺距螺纹部分的简图。

1 第一届全国技能大赛数控车项目赛题中的等牙宽变螺距螺纹

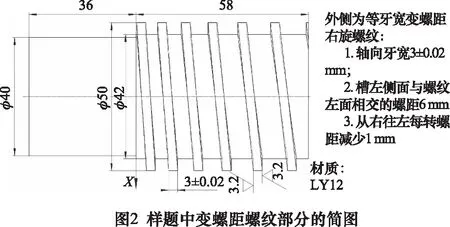

图2是样题中变螺距螺纹部分的简图。

样题与真题比较,样题的难度要大些: 一是样题中左端槽宽很窄(只有3 mm), 二是样题中左端槽宽与牙宽的比例很小(只有1 mm), 这些都加大编程难度。此外样题中的螺旋升角比真样题中的大,这加大了加工难度。难度大的涵盖难度小的, 所以笔者选择讨论样题。

2 车样题中等牙宽变螺距螺纹的准备

先介绍变螺距螺纹的公式:

(1)

式中:F2代表B截面的即面螺距,F1代表A截面的即面螺距,L代表A、B面之间的距离,K代表主轴旋转一圈螺距的增加值(负是减少值)。沿走刀方向,A面在刀先到位置,B面在刀后到位置。这个公式是解变螺距螺纹题的基础。

2.1 画牙形截面图

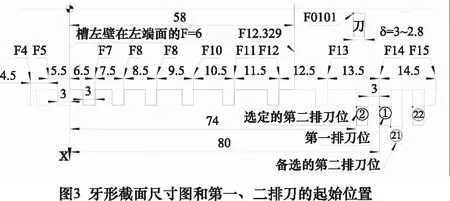

画和延长变螺距螺纹的牙形截面图,加标尺寸,如图3。

画此图是解此题的关键。图中的尺寸都是把已知条件代入式(1)后得出的。例如图3中的F7是转一圈后的螺距、6.5是从7的平方减去6的平方再除以2得到的。右端面的F12.329是用L=58、F1=6、K=1代入式(1)后得到的。

2.2 选刀

在2、2.5、3 mm宽的标准切槽刀中选用3 mm宽的,因为宽刀强度高,用宽刀加工效率高。在轴向吃刀逐步加宽槽和径向吃刀逐步加深槽这两种方法中,选用后一种方法,因为标准可转位切槽刀的切削刃是端头平刃。允许刀宽在磨后角时磨到不小于2.8 mm。注意不要用端头刃口有角度的切断刀。

走刀方向有从右往左走刀和从左往右走刀两个方案,现在先讨论第一个方案。

3 从右往左走刀方案的实施

3.1 确定第一排刀从第几槽起刀

右端面在第6槽内,所以首排应从第8或第9牙处起刀。笔者选从第8牙处起刀。图3中的80中是用F2=6、F1=14、K=-1代入式(1)后得到的。这样就有首排刀(按FANUC系统)程序内G34中的F14、K-1、Z-10(此终止值可斟取) ;也就有G34的起始Z值即G34上段中的Z80。

3.2 确定第二排刀的起始位

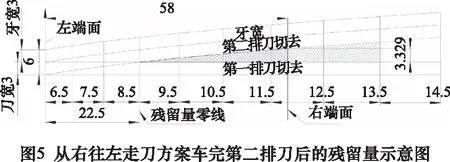

确定第二排刀的起始位在Z=74(首排刀的80-牙宽3-刀宽3) 。第二排刀位置有两个备选方案: 一是图中“21”位置,这是分四排刀逐排刀往右吃刀;二是图中“22”位置(此位置位于一方案的第四排刀位),注意图中“22”位与“2”位的加工结果是一样的。作者选用从“2”位起始。得到“2”位的最好方法是把第一排刀的“1”位左移牙宽再左移刀宽。用这种平移编程和加工的方法可以保证车出的每扣牙宽等于平移值减去实际刀宽。选此位和用此法有两大优点:一是编程方便,因为程序段中的F值和K值都不用变(与第一排刀的值一样) ;二是修牙宽方便。例如刀磨后角时磨成2.9 mm宽了, 仍用左移6 mm(74) 的程序车,试车后若测得牙宽3.08 mm,那么只要把刀补Z值加0.08 mm后修车第二排刀就可以了。这样就有第二排刀程序内G34中的F14、K-1、Z-10(此终止值可斟取) ;也就有G34的起始Z值即G34上段中的Z74。图4是用此方案车完第二排刀后的残留量。

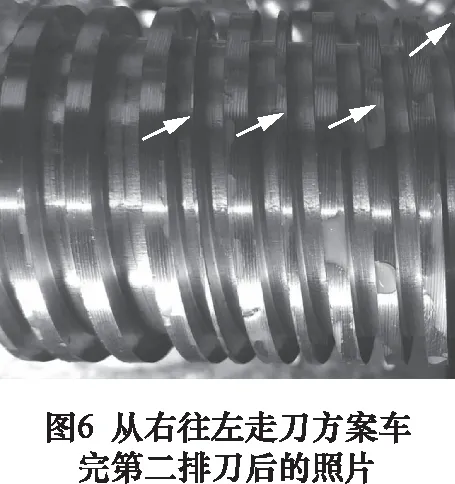

图6是用此方案车完第二排刀后的照片。图中箭头指的凸起不是牙,而是有待后两排刀车去的残留量。

车完第二排刀后左段己无残留,右段残留逐渐增加到3.329 mm宽(12.329-3-6) ,可见去残留还得车两排刀。残留量零位在Z22.5处,此值是用F2=6、F1=9、K=-1代入式(1)后得到的。去残留的两排刀有两类编程、走刀方法。一类是这两排刀都在己车出的槽内走出左端面,此法的编程原理是让这两排刀走到左端面处的F等于6。此法可行,但要算编程序中起点的Z值,并用公式计算K值和起点处的F值,略显麻烦。所以尽管已用作者编出的程序试车出成品,但不做详细介绍,也不推荐使用。去残留的两排刀的另一类编程、走刀还是用平移法为好。

3.3 用平移法确定总体第三排刀的走刀和程序(段)

这一排刀在上一排刀基础上向左平移后不能走出左端面,否则移多少会把左头的牙去薄多少。只能在中途抬刀。

那么,在什么位置抬?由于车床一般会用参数设置一定的螺纹退尾,所以不能在按零退尾量的Z22.5处抬刀,应比此值略小。另外,不同的车床有不同的设置,作者在2台车上试车过。一台用Z18就车平底面,而另一台要到Z16处才车平底面。为通用考虑,应选在Z16处抬刀。

那么,用什么方式(指令) 抬刀?用G00指令抬刀有牙左壁被带坏的可能,因为抬刀开始点离牙左壁较近(为这刀的平移值) ,而且G34与G00转换过程中编码器需要反应时间。作者用G00抬刀试过,确实把牙左壁带坏了一些,所以应使用G34或G32按车端面螺纹抬刀。这相当于车连续螺纹,而车连续螺纹中间的转换会很快。

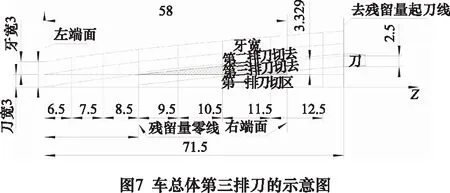

再讨论此排刀应向左平移多少。移少了抬刀始点离牙左壁太近,不好;而移3 mm底面可能不平,因为刀刃左右有圆角。以移2.5到2.8 mm为宜,不取残留量最宽处的一半即1.6 mm。作者取2.5。至此,此排刀的编程数据就有了:G34段中Z16、F仍用14、K仍用-1,G34上段中的Z用71.5(74-2.5)。图7是车总体第三排刀的示意图。

图8是车完总体第三排刀后的照片,图中箭头指的凸起是有待最后一排刀车去的残留量。

3.4 确定第四排刀即最后一排刀的起始位

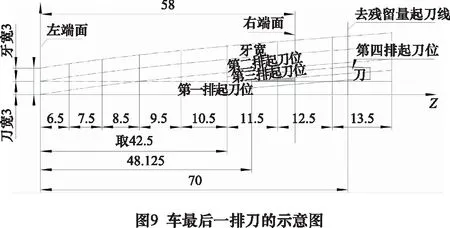

最后一排刀再向左平移1~1.5 mm。作者取1.5 mm。用式(1)算出的抬刀理论值为Z48.125 。由于前面讲过的原因,作者取Z42.5 。己分别在两后台车床上试车过,槽底都可车平。此排刀的编程数据:G34段中Z42.5,F仍用14。K仍用-1,G34上段中的Z用70(71.5-1.5)。图9是车最后一排刀的示意图。

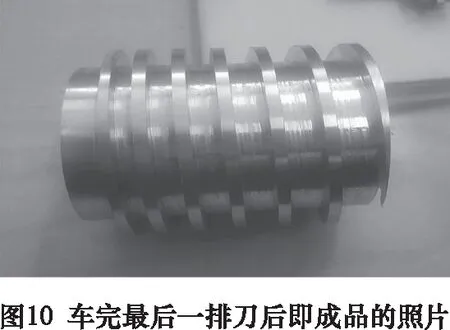

图10是车完最后一排刀后即成品的照片。

3.5 从右往左走刀连续车四排刀的程序

O1411是适用于FANUC系统的程序。转速S≤机床工进限速/0.015。假如工进限速4.5 m/min,则S≤300 r/min。用3~2.8宽的刀。用左刃对刀和编程。

O1411

N01 #2=40; (#2代表径向分刀数)

N02 G54 S300 M03;

N03 T0101;

N04 G00 X200 Z200;

N101 #10=50; (#10代表这刀的X指令值)

N102 G00 Z80; (开始车第一排刀)

N103 X#10;

N104 G34 Z-5 F14 K-1;

N105 G00 X100;

N106 #10=#10-8/#2;

N107 IF[#10 GE 42]GOTO 102;

N201 #10=50; (#10代表这刀的X指令值)

N202 G00 Z74; (开始车第二排刀)

N203 X#10;

N204 G34 Z-5 F14 K-1;

N205 G00 X100;

N206 #10=#10-8/#2;

N207 IF[#10 GE 42]GOTO 202;

N301 #10=50; (#10代表这刀的X指令值)

N302 G00 Z71.5; (开始车第三排刀)

N303 X#10;

N304 G34 Z16 F14 K-1;

N305 G32 X100 F15;

N306 #10=#10-8/#2;

N307 IF[#10 GE 42]GOTO 302;

N401 #10=50; (#10代表这刀的X指令值)

N402 G00Z70; (开始车第四排刀)

N403 X#10;

N404 G34 Z42.5 F14 K-1;

N405 G32 X100 F15;

N406 #10=#10-8/#2;

N407 IF[#10 GE 42]GOTO 402;

N51 G00 X200 Z200 M05;

N52 M30;

此程序执行一遍就把四排刀都车完。若要修窄牙宽,用减Z向刀补值后车第一排刀的方法不符合图样要求,应该用加Z向刀补值后车第四排刀。所以用此程序修车牙宽不方便。下面的O1412是车一排刀改4个数据的程序,用它的加工结果与用O1411程序是相同的,只是用O1412程序修车牙宽较方便。

O1412

#1=a;(#1代表这刀起始Z值,四刀依次分别代入80、74、71.5和70)

#2=b;(#2代表这刀终止Z值,四刀依次分别代入-5、-5、 16和42.5)

#3=c;(#3代表这刀X向分刀数,四刀依次分别代入40、40、40和20)

N01 G54 S300 M03;

N02 T0101;

N03 G00 X200 Z200;

N04 #10=50;

N05 G00 Z#1;

N06 X#10;

N07 G34 Z#2 F14 K-1;

N08 G32 X100 F15;

N09 #10=#10-8/#3;

N10 IF[#10 GE 42]GOTO 05;

N11 G00 X200 Z200 M05;

N12 M30;

建议在比赛和生产加工首件时用O1412程序,而正式生产加工时用O1411程序。其实在比赛中,第三排刀的左移值和终止Z值第三排刀的左移值和终止Z值可通过实测图6照片中残留长度和右端宽度来粗略得到;第四排刀的左移值和终止Z值可通过实测图8照片中残留长度和右端宽度来粗略得到。此外,比赛和生产加工首件时应把牙车得略宽,再根据实测值通过改Z向刀补值后重车第二排刀来达到要求。

上述后三排刀都用平移来从右向左车的方法具有编程简单和修车牙宽方便的优点。

下面讨论从左往右车的方案。

4 从左往右走刀方案的实施

4.1 编此方案程序前的准备

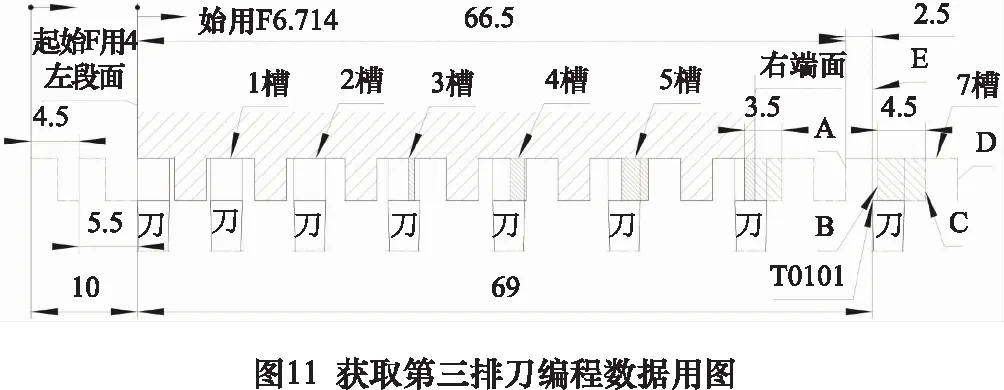

由于与与左段的宽槽一样,所以后三排刀都用平移的方法不行了。但第二排刀用平移来车槽右壁还可以用。第三、四排刀去留量只能在已车出的槽内走。不能把左端的牙去窄了。可以用车两段连续螺纹的原理来编程和加工。把转两圈的升速段作为左段、车实体段作为右段。左段在Z-10处起始,起始F用4。K用-1。这样走到Z0处F正好为6。右段从Z0开始。开始处可以变F,也可以变K。这两种程序都作者编了,都试切可行。这里介绍从Z0改变F值的方法图11是获取第三排刀编程数据用图。注释第7槽(也可注释第6槽或第8槽)。

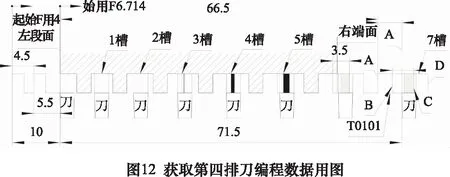

图11中A、B面是槽壁。B、C之间是车前两排刀后的残留。宽4.5 mm(13.5-3-6)。用于计算的终面取Z69,即在第一排刀终面之右2.5 mm。K=1不变。用公式计算此排刀后段起始面的F值。2×69=(F+7×1)2-F2,解得F=6.357。图11中画出了刀走到各整圈时的位置。图12是获取第四排刀编程数据用图。

此排刀用于计算的终面取Z71.5,即在第三排刀终面的基础上再右移2.5 mm。K1不变。计算此排刀后段起始面的F值。2×71.5=(F+7×1)2-F2,解得F=6.714。图12中画出了刀走到各整圈时的位置。

4.2 从左往右走刀连续车四排刀的程序

可以把第三、四排刀后段提示起始的F6.357和F6.714分别圆整成6.36和F6.72。下面的O1443从左往右车适用于FANUC系统的程序。仍用左刀刃对刀和编程。

O1443

N01#4=40;(#4代表径向分刀数)

N02 G54 S300 M03;

N03 T0101;

N04 G00 X200 Z200;

N101 #10=50;

N102 G00 Z-10;

N103 X#10;

N104 G34 Z65 F4 K1;

N105 G00 X100;

N106 #10=#10-8/#4;

N107 IF[#10 GE 42]GOTO 102;

N201 #10=50;

N202 G00 Z-16;

N203 X#10;

N204 G34 Z65 F4 K1;

N205 G00 X100;

N206 #10=#10-8/#4;

N207 IF[#10 GE 42]GOTO 202;

N301 #10=50;

N302 G00 Z-10;

N303 X#10;

G34 Z0 F4 K1;

N304 G34 Z65 F6.36 K1;

N305 G00 X100;

N306 #10=#10-8/#4;

N307 IF[#10 GE 42]GOTO 302;

N401 #10=50;

N402 G00 Z-10;

N403 X#10;

G34 Z0 F4 K1;

N404 G34 Z65 F6.72 K1;

N405 G00 X100;

N406 #10=#10-8/#4;

N407 IF[#10 GE 42]GOTO 402;

N51 G00 X200 Z200 M05;

N52 M30;

此程序执行一遍就把四排刀都车完。若要修窄牙宽,用减Z向刀补值后车第一排刀的方法不符合图样要求,应该用加Z向刀补值后车第四排刀。所以用此程序修车牙宽不方便。下面的O1444是车一排刀改4个数据的程序,用它的加工结果与用O1443程序是相同的,只是用O1444程序修车牙宽较方便。

O1444

#1=a;(#1代表这刀前段的起始Z值,四刀分别依次代入-10、-16、-10和-10)

#2=b;(#2代表这刀前段的终止Z值,四刀分别依次代入0、-10、0和0)

#3=c;(#3代表这刀后段的F值,四刀分别依次代入6、6、6.36和6.72)

#4=i;(#4代表这刀X向分刀数,四刀分别依次代入40、40、30和30)

N01 G54 S300 M03;

N02 T0101;

N03 G00 X200 Z200;

N04 #10=50;

N05 G00 Z#1;

N06 X#10;

G34 Z#2 F4 K1

N07 G34 Z65 F#3 K1;

N08 G00 X100;

N09 #10=#10-8/#4;

N10 IF[#10 GE 42]GOTO 05;

N11 G00 X200 Z200 M05;

N12 M30;

车完第二排刀后的结果与从右往左车完第二排刀后的结果一样。车完第三排刀后的结果与从右往左车完第三排刀后的结果(图8照片)略有区别照﹕残留比此照片上的略宽。把上述程序“翻译”成适用于西门子系统的程序很方便。“翻译”过程中注意两者车变螺距螺纹指令的区别。不管是增螺距还是减螺距,发那科系统都用G34,每转的螺距增量有正负之分;而西门子系统增螺距用G34,减螺距用G35,每转的螺距增量都用正值。下面是把O1444程序“翻译”成适用于西门子系统的程序PP1444.MPF(前3个程序不再列出)。

PP1444.MPF

R1=a;R1代表这刀前段的起始Z值,四刀分别依次代入-10、-16、-10和-10

R2=b;R2代表这刀前段的终止Z值,四刀分别依次代入0、-10、0和0

R3=c;R3代表这刀后段的K值,四刀分别依次代入6、6、6.36和6.72

R4=i;R4代表这刀X向分刀数,四刀分别依次代入40、40、30和30

N01 G54 S300 M03

N02 T1 D1

N03 G00 X200 Z200

N04 R10=50

N05MA1:G00 Z=R1

N06 X=R10

G34 Z=R2 K4 F1

N07 G34 Z65 K6=R3 F1

N08 G00 X100

N09 R10=R10-8/R4

N10 IF R10﹥=42 GOTOB MA1

N11 G00 X200 Z200 M05

N12 M02

5 结语

等牙宽变螺距螺纹在具体零件上有的只能从右往左车, 而有的只能从左往右车。文章对这两种走刀方法都作了介绍,并提供了经过验证了的加工程序。文章中的分析思路和解决方案以及对应的程序,可供车其他参数的等牙宽变螺距螺纹时借鉴。