基于互联网的井下综采智能控制技术的研究

张文静

(山西乡宁焦煤集团有限责任公司,山西 临汾 042100)

引言

为了提升煤矿井下的综采作业效率和安全性,以“无人化”综采为代表的智能综采技术得到了快速的发展,由于井下综采面各类综采设备多,因此对综采过程中的各个设备的动作顺序、响应速度和精确性的要求不断提升,而目前各类设备上的数据通信接口和协议类别多,无法进行直接通信,一般是先通过数据交换机进行数据转换后再进行统一的处理,各类设备信息相对孤立,无法形成闭环协同控制,造成了设备动作状态响应速度慢、协同精确性差,难以满足井下综采面快速综采的需求。同时由于井下地质条件复杂也极易造成刮板输送机的偏位,影响液压支架、采煤机的协同运行,给井下综采面的“无人化”综采作业带来了极大的困难。因此,针对煤矿井下的实际情况和“无人化”智能综采的需求,提出了一种新的基于互联网的井下综采智能控制技术并展开分析。

1 井下综采智能控制方案

针对目前井下综采控制系统的不足,本文以建立各综采设备的统一联动控制、实现数据信息的互联互通为基础,提出了一种新的井下综采智能控制系统,其整体结构如图1 所示。

图1 综采智能控制体系结构示意图

由图1 可知,该综采智能控制体系中均采用TCP/IP 传输接口,用以太网转换模块将RS485 通信协议和其他设备常用的CAN 通信协议转换为标准的EtherNet/IP 协议,开放性高,能够支持各类设备数据信息的快速写入和读取,实现数据信息的高速、安全传输,该系统具备“一网涵盖”的数据通信构架[1-2],满足智能控制系统中远程监测、自动控制需求,具有安全性高、稳定性好、抗干扰能力强的优点。

2 刮板输送机自动找直技术

在综采作业的过程中由于位置监测误差或者刮板输送机、支架间的啮合间隙累积,导致刮板输送机的运行直线度无法保证,不仅会增加刮板输送机在运行过程中无用功的消耗、降低采煤机综采作业速度,而且还会导致采煤机、液压支架与刮板输送机的运行干涉,出现运行事故,严重影响了井下采煤机、液压支架和刮板输送机的联合运行。

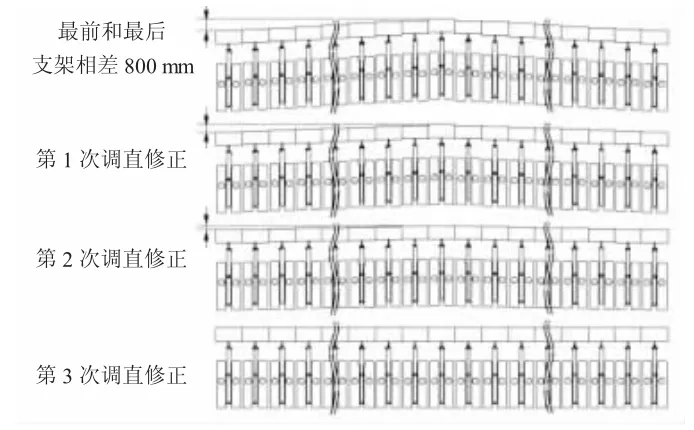

本文基于刮板输送机、液压支架、采煤机的联合运行需求,提出了一种新的刮板输送机自动调直方案,其调直流程如图2 所示[3]。

由图2 可知,系统首先对刮板输送机前后的偏差量进行计算,然后结合综采面顶板位置的压力情况,向液压支架的推移千斤顶发出第一次修正调直的指令,当采煤机从刮板输送机指定位置经过后,在综采面最前面的支架先向前推出66%的步距,然后后侧的支架以此为参考点,逐步推进到和参考支架齐平。然后系统控制支架的推移装置进行第二次的调直,依然是先调直最前端的支架,然后再依次调直后侧的支架。二次调直到位后再按相同的方法进行第三次调直,直到刮板输送机达到规定直线度。

图2 刮板输送机调直流程示意图

该刮板输送机自动找直控制系统,能够根据刮板输送机的偏移量自动分阶段逐级调直,确保综采作业过程中综采设备协同运行的可靠性。

3 作业人员定位感知技术

综采面由于工作环境恶劣,对井下作业人员的位置判断存在较多的盲区,在调整设备运行状态的时候若对人员位置判断不明,将极易导致出现人员伤亡事故。因此本文提出了一种新的井下作业人员主动定位感知技术,在各个液压支架内设置一个信号接收器,在人员身上设置一个带有编码的信号发射器,信号接收装置的接收定位精度为±20 cm,其定位感知技术原理如图3 所示[4]。

图3 定位感知技术原理

由图3 可知,假设危险区域为A 区域,安全区域为B 区域,当支架监测到人员在危险区域内时,自动发出接近危险信号,使临近的支架和刮板输送机停止动作,防止伤害到人员。该技术为主动定位识别技术,的定位精度达到了±15 cm,定位精度高、速度快,能够有效地避免传统被动定位技术定位精度低、无法根据人员位置控制综采设备运行情况的不足,极大地提升了井下综采作业的安全性。

4 结语

1)该综采智能控制体系采用TCP/IP 传输接口,以EtherNet/IP 协议为标准协议,开放性高满足智能控制系统中远程监测、自动控制需求,具有安全性高、稳定性好、抗干扰能力强的优点。

2)刮板输送机自动找直控制系统,能够根据刮板输送机的偏移量自动分阶段逐级调直,确保综采作业过程中综采设备协同运行的可靠性。

3)主动定位识别技术,定位精度达到了±15 cm,能够有效地避免传统被动定位技术定位精度低、无法根据人员位置控制综采设备运行情况的不足。