矿用大功率通风系统风机的监测与故障识别研究

张文敏

(山西宁武大运华盛南沟煤业公司,山西 宁武 036700)

引言

通风设备是煤矿生产的核心设备。因此,它们应该得到适当的维护和监测。最常用的评估方法是使用振动测量。有许多不同的方法进行该种监测,但是主要取决于维护方法。保证振动现象得到较好的识别,即具有故障识别、问题识别等优点。然而可以观察到很多突发情况,导致长期和昂贵的维修停工甚至灾难性的事故,这主要是由于缺乏状态监测方法,尤其是在大功率矿用风机领域。由于大惯性效应(大旋转质量) 以及稳态和非稳态条件下的复杂流动现象[1-2]。主要表现为振动过大,难以识别和消除。本文给出了矿用大型风机运行中出现的此类事故的实例,并给出了识别和排除此类事故的数值方法和实验方法。

1 风机运行中出现的振动现象

旋转机械都会发生振动,可能是由于驱动单元中质量旋转不平衡、齿轮啮合、电机或机械惯性参数引起的[3]。在机器正常运行的稳态情况下,会发生振动,但是如果机器的技术状况令人满意(设计合理、制造和安装质量良好、平衡参数在可接受范围内),则不构成重大的运行问题。另一种振动发生在机器启动和关闭的过程中。在这种情况下,可能会发生谐振。机器越大,可能会出现的问题越大。图1 为2.5 MW 径向风机启动实例,测量了主轴轴承座的轴向振动。图上标出了启动的所有阶段。

图1 主轴箱体2.5 MW 径向风机轴向振动的启动情况

振动存在的另一个原因是通过风扇的介质流动。这种情况有复杂的多重现象。首先是风机在风机曲线稳定侧的运行。根据理论和标准规则,风机应在风机特性曲线右侧运行。

风机运行中必须保证通风系统流量参数与风机特性相匹配。通风系统的重大变化必须考虑风机运行参数转速的变化。通常转速的改变是更有效的,但昂贵的变频器或多速发动机在这种情况下是必需的。如果不采取任何措施,风机在其特征曲线的左侧运行就有风险,这可能会导致过度振动。

在旋转机械的设计阶段,重要的作用是确定其模态特性,如正态模态频率和形状,并保证其不处于风机的特征频率范围内。如果不满足,则该物体容易发生共振,可能导致故障甚至灾难。振动的一般影响是风机转子的裂纹。这种情况的例子如图2 所示。

图2 由振动引起的风扇故障的例子——转子的裂纹

除振动对风机整体性的影响外,保证风机的高效运行也很重要。高效率意味着更低的能耗,更少的污染,从而降低整体运行成本。风机应设计成在最佳特性点运行,在这种情况下不应出现任何与振动异常有关的问题。但是,在复杂的通风系统中或在流量参数发生变化时,这一要求无法满足。在这种情况下,风机操作人员希望确保运行在可接受的振动和可优先考虑的效率范围内。在这种情况下,最优的解决方案是建立有效的调节系统,将通风机特性曲线调整到流动状态,在低振动的情况下获得高效率。

对于大功率矿用通风风机,共振振动或一般的过度振动现象尤为危险。测试机器是否在此不利的条件下运转是至关重要的。

2 评估条件

风机运行中的测量方法与维护方法密切相关。

常用的方法有以下几种:纠正维修-操作直到故障发生;预防性维护-基于状态的操作;预测维护-防止和纠正故障的操作。

前两种策略是最受欢迎的。考虑到这些机器对生产过程至关重要,第一种策略显然不够有效。它经常导致计划外停机,从而大大降低了生产效率。预防性维修可分为定期检修和按情况检修两大类。第二种方法是矿用风机运行中比较流行的方法,它要求对被测结构的状态进行持续监测。如果发现损坏的症状,立即对情况进行分析,并决定采取纠正措施。该方法有助于及早发现故障,但其效率严格取决于状态评估的质量。这涉及风机退化过程的评价方法、实施的监测技术、计算方法和指标。早期发现故障有助于降低故障修复成本,减少机器停机时间。

预测维修为机器运行提供了一个重要的升级,但仍不如预防性维修流行。预防和预测方法的根本区别在于后者可以预测故障的发生。基于这些信息,用户可以提前采取预防措施,以推迟或完全消除预期的故障。然而,预测维护策略需要应用最先进的状态监测方法。因此,这种方法仍然不常用。

本文所研究的另一种风机状态监测方法是测量风机进口和出口的流量,并将流量与振动和故障识别联系起来。流动和振动的某些方向是有关系的。还可以利用风机转子壳体的振动来识别流动问题(例如左手边运行特性曲线)。研究表明,振动信号和流量信号的数据可以并行应用于煤矿风机状态监测。

3 案例研究

在标准监控系统的故障检测中,有时需要进行更详细的分析,找出问题的根源,做出最优的行动决策。这种分析可以基于另一种更高级的测试结果,使用更高级的方法。本章以矿用通风风机故障识别为例,介绍了各种试验技术的实例。第一种情况是大功率3 MW 轴向风机振动。该风机运行在排气系统中。它是一种核心设备,一旦发生故障,可能会导致整个井下作业的紧急停车。风机在运行过程中,在报警阈值范围内存在周期性振动现象。在主轴轴承座振动测量的基础上,建立了标准的连续监测系统。当振动量超过10 mm/s,这种振动可能会导致风机故障。为了找出振动过大的根本原因,采用了几种测量技术和数值方法。下面将简要介绍它们以及获得的结果。

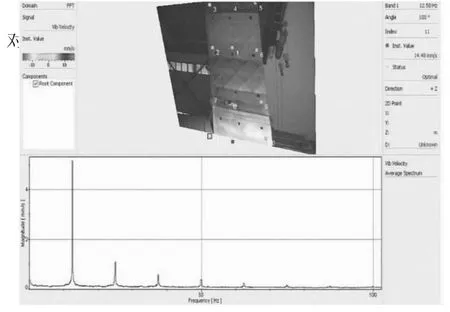

利用三维激光对风机进出口通道进行了扫描测量。其主要目的是为进一步分析确定振型、频率和振动量。图3 展示了测试结果的示例。在风机启动和正常运行过程中进行了试验。在所有已知的振动模式中,最主要的频率是风机的转动频率,即fr=12.5 Hz。风机进/出口风管进行了模态仿真,并对风管模型进行了验证(通过实验测试),以便在发现共振问题后进行修正。利用主轴和叶片的试验模态分析(EMA)对类似的旋转单元(轴和转子)进行了验证。在此基础上,还发现轴的弯曲模态频率f1(f1=14.43Hz=1.16fr)与转动频率fr重叠可能存在共振问题。

图3 风机出口管道三维振动扫描结果(VRMS,1=5.2 mm/s)

在启动和正常运行过程中,对风机进出口进行了额外的压力试验,以研究振动的根本原因是流动还是机械振动现象。结果表明,风机振动的根本原因与风机轴系和风管设计不当有关。轴的固有模态频率与轴的转动频率重叠,产生共振和拍频效应。

4 结论

工业风机的连续或周期状态监测是利用许多实验和数值方法技术进行的。这些方法和技术用于分析所获得的信息,从而确定机器在运行中的状态。在这种情况下,监测和随后的故障评估过程的可靠性与所采用的方法和测试范围密切相关。鉴于大功率矿用风机作为煤矿的核心设备的重要性,开发现有的风机状态监测方法和创新方法具有重要意义。