再生复合微粉对混凝土力学性能及微观结构的影响

刘 超, 胡天峰, 刘化威, 余伟航, 胡慧敏

(西安建筑科技大学 土木工程学院, 陕西 西安 710055)

随着中国城市化的快速发展,大量以废旧混凝土和黏土砖为主的建筑拆除垃圾不断产生.据统计[1],中国在2016年和2017年分别产生了16亿t和18亿t建筑拆除垃圾,预计2020年将产生50亿t,在这些建筑垃圾中黏土砖的含量高达50%[2].然而,传统的建筑垃圾处理方式以填埋为主,这种方式不仅未能充分利用废弃资源,更为甚者还会造成环境及地下水的严重污染.因此,提出一种新型绿色的方式来处理大量的废弃混凝土和黏土砖迫在眉睫.

有研究表明[3-4],利用废弃黏土砖制备的砖粉具有良好的火山灰活性;砖粉中的非晶态SiO2、Al2O3会与水泥水化产物(CH)反应生成硅酸盐和铝酸盐水合物,而水化反应过程中碱含量的消耗也有助于抑制碱-硅反应所造成的危害[5].Lin等[6]研究发现,砖粉混凝土的早期强度发展缓慢,然而随着水化龄期的增加,砖粉的火山灰活性逐步增强,将产生大量凝胶体而进一步提升砖粉混凝土的后期强度.郑丽[7]研究了砖粉细度对混凝土强度的影响,结果表明,在砖粉取代率为20%,细度从0.04mm增大到0.06mm和0.10mm时,混凝土28d抗压强度分别降低了4.25%和4.53%.

除了废弃黏土砖之外,建筑垃圾中还含有相当一部分废弃混凝土,有关学者对废弃混凝土粉进行了相关研究.冯庆革等[8-9]发现加入废弃混凝土粉对水泥标准稠度需水量无影响,其含有的石灰石粉具有水化活性,可与水泥水化产物生成单碳铝酸钙,在废弃混凝土粉掺量低于5%时对水泥胶砂强度影响不大.Braga等[10-11]研究表明,相比于普通砂浆,掺加15%废弃混凝土粉砂浆的28d抗压强度提高30%,黏结强度提高6%,并且孔隙结构得到细化,提高了砂浆密实性.

由当前研究发现,再生砖粉和再生混凝土粉均具有一定的反应活性,然而对于二者混合后的复合微粉,当其作为辅助性胶凝材料后对混凝土力学性能产生影响的微观机理鲜有报道.鉴于此,本文对复合微粉的微观形貌和化学组成进行了分析,研究了复合微粉取代率、再生砖粉与再生混凝土粉质量比对混凝土力学性能和工作性的影响;利用X射线衍射仪(XRD)和扫描电子显微镜(SEM)对复合微粉混凝土水化产物和微观结构进行分析,揭示了复合微粉混凝土的水化特性.

1 试验

1.1 原材料

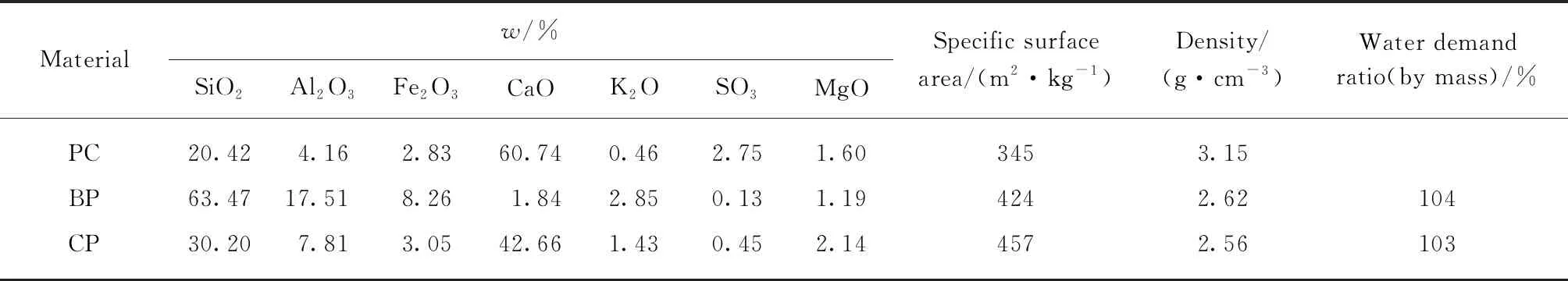

水泥(PC)为陕西省翼东水泥厂生产的盾石牌P·O42.5普通硅酸盐水泥;细骨料(FS)为普通河砂,属于级配良好的中砂,表观密度为2.58g/cm3,细度模数为2.62;粗骨料(CS)为5~25mm连续级配碎石,表观密度为2.66g/cm3,压碎指标为10.6%;外加剂(WR)选用陕西秦奋建材聚羧酸液体高效减水剂,减水率(质量分数,本文涉及的减水率、掺量和比值等均为质量分数或质量比)为20%;拌和水(W)为西安市自来水;复合微粉为陕西建新环保科技有限公司生产的再生砖和再生混凝土粗骨料,经颚式破碎机破碎成粒径为0.16~5mm的再生细骨料,最后用球研磨机根据不同时间段研磨成再生微粉并以不同质量比混合成复合微粉.所用水泥(PC)、再生砖粉(BP)和再生混凝土粉(CP)的物理化学性质如表1所示.

表1 水泥、再生砖粉和再生混凝土粉的化学组成和物理性质

1.2 试验配合比

混凝土配合比如表2所示,采用纯水泥组作为普通组,研究复合微粉取代率R和再生砖粉与再生混凝土粉质量比m(BP)∶m(CP)对混凝土性能的影响.复合微粉分别以0%、15%、30%、45%的取代率等质量替代水泥,其中m(BP)∶m(CP)分别为8∶2 和6∶4.

表2 复合微粉混凝土配合比

1.3 试验方法

(1)微粉粒度测试:采用HELOS-BR-OM-RODO-S-T4-R4型激光粒度仪,测试再生砖粉和再生混凝土粉的粒径大小和粒度分布.

(2)拌和物性能测试:根据GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》规定,采用坍落度桶测量拌和物流动性;根据GB/T 1596—2017《用于水泥和混凝土中的粉煤灰》规定,测试再生砖粉和再生混凝土粉的需水量比.

(3)混凝土强度测试:根据GB/T 50081—2002《普通混凝土力学性能试验方法标准》规定,将混凝土拌和物装模后振动成型,在标准养护条件((20±2)℃、相对湿度RH≥95%)下,测试100mm×100mm×100mm混凝土立方体非标准试件7、28d抗压强度和劈裂抗拉强度.其中CMP、OPC、CMPC分别表示复合微粉、普通混凝土、复合微粉混凝土.

(4)水化产物试验:取复合微粉和相同条件下养护至规定龄期的混凝土水化试样,破碎后用乙醇终止水化,经40℃干燥48h,研磨制备粉末样品.采用D/MAX2200X射线衍射分析仪(XRD)表征样品产物组成.

(5)微观试验:取复合微粉和混凝土水化试样干燥养护,表面喷金镀膜处理后采用Quanta600FEG型场发射环境扫描电子显微镜(SEM)分析试样的微观结构形貌.

2 结果与讨论

2.1 微粉粒度及微观形貌分析

图1为再生砖粉和再生混凝土粉平均粒径与研磨时间的关系.由图1可见:随着研磨时间的增加,这2种微粉的平均粒径在前30min内呈直线式下降,超过30min后其平均粒径降低幅度趋缓,研磨效率较低.本试验为了达到最大限度地利用建筑拆除垃圾和节约能源的目的,最终选择采用研磨10min 的再生砖粉和研磨30min的再生混凝土粉,二者粒径范围均为0.5~100μm.

图1 微粉平均粒径与研磨时间的关系Fig.1 Relationship between average particle size of micro-powders and grinding time

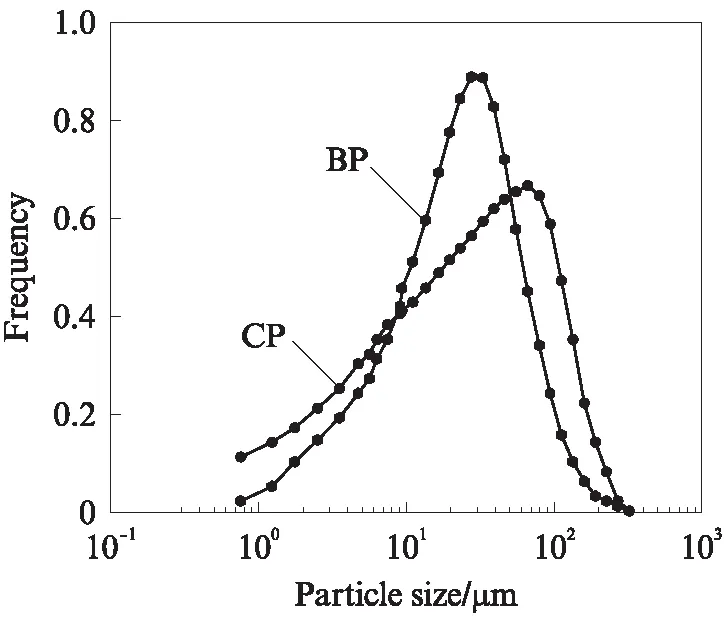

图2、3为2种微粉的粒径分布和频度分布.由图2、3可知:再生砖粉的中位粒径、表面积平均粒径、体积平均粒径分别为18.56、6.17、25.89μm,大部分粒径在25μm以内;再生混凝土粉的中位粒径、表面积平均粒径、体积平均粒径分别为17.15、5.25、29.99μm,大部分颗粒在65μm以内.水泥的平均粒径约18μm,由此可知再生砖粉和再生混凝土粉的整体颗粒细度略低于水泥.研究表明[12],粉煤灰中10μm以下的颗粒含量越多,其火山灰活性越高,而粒径大于45μm时火山灰活性明显降低.在本试验的再生砖粉和再生混凝土粉中,10μm以下颗粒含量分别达到了33.81%和39.46%;45μm以下颗粒含量分别达到了82.13%和73.69%,符合GB/T 1596—2017《用于水泥和混凝土中的粉煤灰》中Ⅱ级粉煤灰的粒度要求.

图2 微粉的粒径分布Fig.2 Particle size distribution of micro-powders

图3 微粉的频度分布Fig.3 Frequency distribution of micro-powders

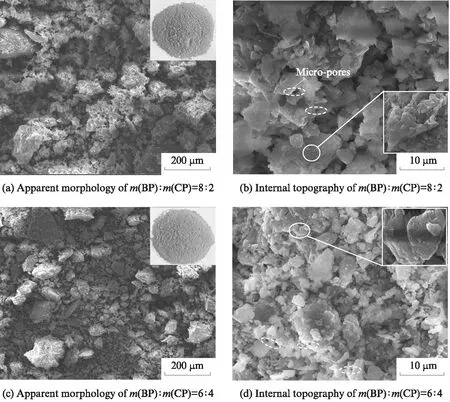

图4为复合微粉的SEM图.由图4可见,复合微粉颗粒结构形貌粗糙且不规则,大部分呈不规则块状及片层状,其粗糙表面有利于增加微粉与水泥浆之间的吸附力[13],使水泥浆更易渗透到复合微粉之中.同时在高倍数放大后可以观察到微粉颗粒具有一定的解理面,进而说明颗粒内部含有部分易发生解理的矿物成分;同时也可清晰看到微粉具有一定的微孔隙,这些都会增加浆体流动过程中的颗粒间内摩阻力[1-2],进而对混凝土的流动性造成一定影响.

图4 不同质量比复合微粉的SEM图Fig.4 SEM micrograph of composite micro-powders with different mass ratios

2.2 微粉X射线衍射分析

图5为再生砖粉和再生混凝土粉的 XRD图谱.由图5可知:再生砖粉的主要矿物组成是石英(SiO2)、长石和赤铁矿;再生混凝土粉的主要矿物相为方解石(CaCO3)、SiO2、水化产物氢氧化钙(CH)以及未完全反应的C2S.其中再生砖粉中具有一定火山灰活性的SiO2特征衍射峰强度较高,而再生混凝土粉中可促进水泥成核效应的钙铝酸盐矿物成分和CaCO3衍射峰强度较高.CaCO3可与水泥水化产物生成碳铝酸盐,而碳铝酸盐的形成可阻碍三硫型水化硫铝酸钙(AFt)转化为单硫型水化硫铝酸钙(AFm),有利于细化水泥浆体孔隙结构[14].

图5 再生砖粉和再生混凝土粉的XRD图谱Fig.5 XRD patterns of BP and CP

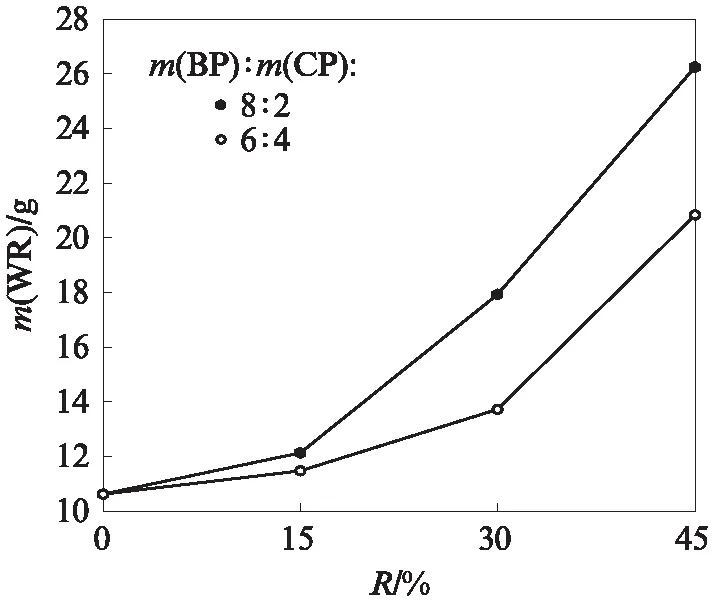

2.3 复合微粉含量对混凝土工作性能的影响

各组试验用水量保持一致,混凝土在坍落度保持(90±10)mm时所需减水剂用量如图6所示.由图6可见:随着复合微粉取代率的增加,复合微粉混凝土所需减水剂用量不断增加;在m(BP)∶m(CP)=8∶2时的复合微粉混凝土所需减水剂用量明显高于m(BP)∶m(CP)=6∶4时,间接说明加入复合微粉后导致混凝土流动性降低,并且随着复合微粉中再生砖粉质量的增加,对混凝土流动性影响增大,这也证实了表1中再生砖粉的需水量比大于再生混凝土粉的需水量比的结论.另外,由图4还可知,复合微粉中再生砖粉质量越多,其内部疏松多孔特征就越明显,从而可能使颗粒内部形成连通孔隙,在这些孔隙中吸收部分拌和水和减水剂,导致混凝土流动性降低,但复合微粉取代率在15%以内时对混凝土的流动性影响不显著.

图6 复合微粉取代率与减水剂用量的关系Fig.6 Relationship between the substitution rate of composite micro-powders and amount of water reducer

2.4 复合微粉混凝土力学性能分析

2.4.1抗压强度

图7、8为m(BP)∶m(CP)分别为8∶2和6∶4时,取代率不同的复合微粉混凝土7、28d抗压强度及其相对抗压强度.由图7可见:随着取代率的增加,复合微粉混凝土抗压强度呈下降趋势;当取代率大于30%后,复合微粉混凝土抗压强度明显降低.在图8中,除取代率15%、m(BP)∶m(CP)为6∶4的复合微粉混凝土28d相对抗压强度略有提高外,其余试验组均出现了强度损失.

图8 复合微粉混凝土的相对抗压强度Fig.8 Relative compressive strength of composite micro-powder concrete

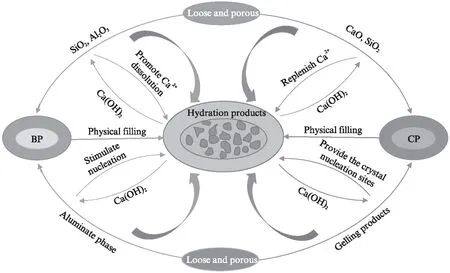

由图7还可见:普通混凝土7d抗压强度较高,而再生混凝土粉质量较多的复合微粉混凝土28d抗压强度也较高.当取代率为15%时,m(BP)∶m(CP)为6∶4的复合微粉混凝土28d抗压强度比普通混凝土提高4.2%,7d抗压强度却比普通混凝土降低5.8%;m(BP)∶m(CP)为8∶2的复合微粉混凝土7、28d抗压强度比普通混凝土分别降低11.5%和9.4%.复合微粉混凝土与普通混凝土抗压强度的差异随着养护龄期的增加而逐渐缩小,主要原因是复合微粉早期火山灰活性较弱[15-16],与水化产物CH反应生成的胶凝产物较少,其物理填充效应起主导作用;随着水化龄期的增加,复合微粉的火山灰活性逐步增强,而且再生混凝土粉也参与复合胶凝材料的水化过程,生成碳铝酸盐等水化产物[17],同时在m(BP)∶m(CP)为6∶4下复合微粉级配较好,其良好的填充效应增加了水泥基体的密实度.再生混凝土粉中含有的水化产物既可为水泥基水化补充Ca2+,又能够起到晶胚作用[18];再生砖粉中的铝酸盐相具有激发水化成核效应[19],在合理质量比下能较好地发挥二者叠加作用,改善复合水泥基体强度,因而当复合微粉替代少量水泥后,可使复合微粉混凝土抗压强度有所提高.在30%和45%取代率下,由于体系中水泥含量大量减少,导致复合微粉的填充效应和火山灰反应不足以弥补水泥减少所带来的副作用,水化产物数量大幅减少,使得复合微粉混凝土抗压强度显著降低.复合微粉混凝土的总反应图如图9所示.

图9 复合微粉混凝土的总反应图Fig.9 Total response diagram of composite micro-powder concrete

2.4.2劈裂抗拉强度

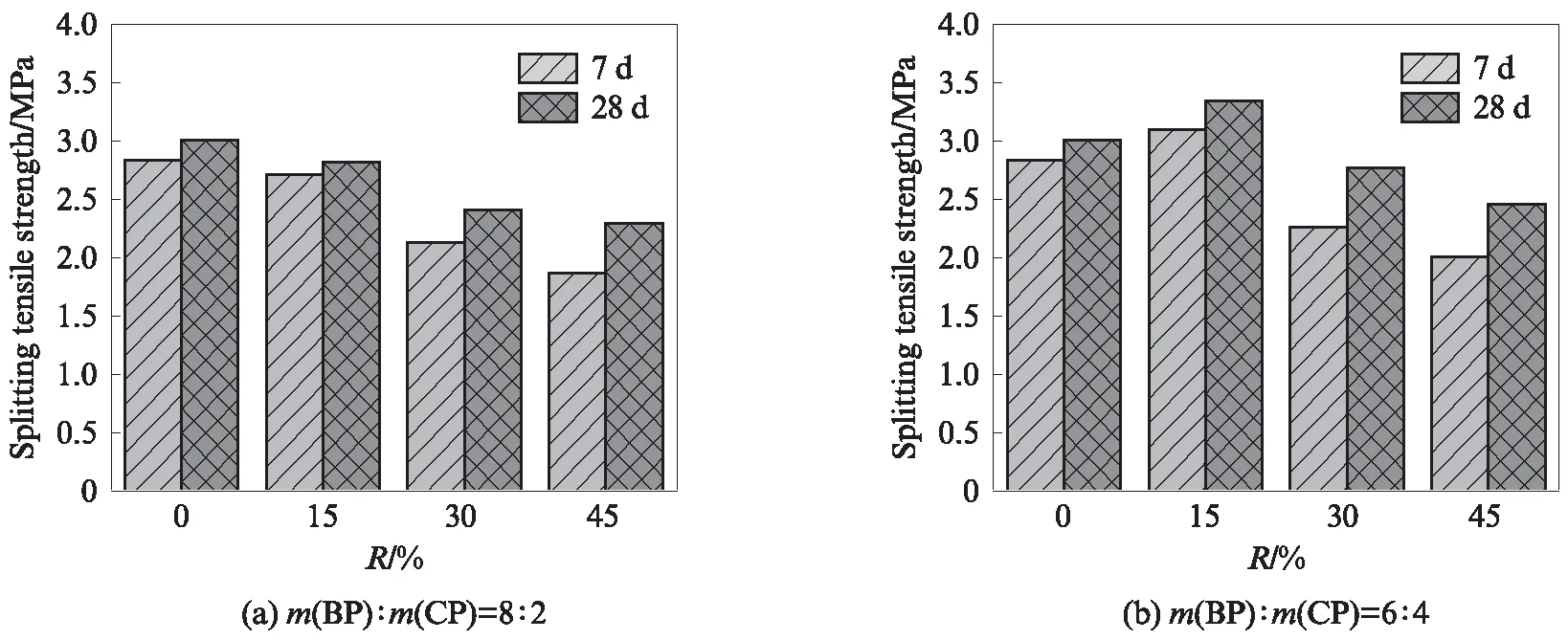

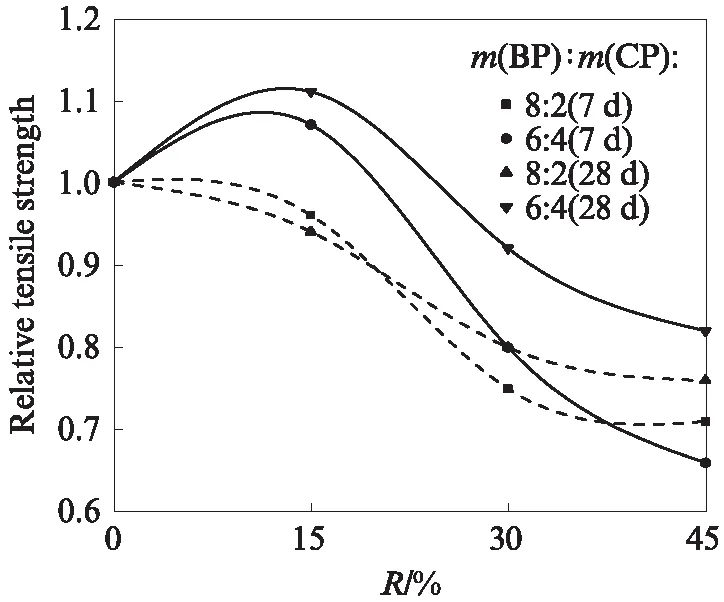

图10、11为m(BP)∶m(CP)分别为8∶2和6∶4时,取代率不同的复合微粉混凝土7、28d劈裂抗拉强度及其相对劈裂抗拉强度.由图10可见:与抗压强度相似,当取代率为15%时,m(BP)∶m(CP)为6∶4的复合微粉混凝土7、28d劈裂抗拉强度要比普通混凝土分别提高6.9%和10.1%;m(BP)∶m(CP)为8∶2的复合微粉混凝土由于粒径较小的再生混凝土粉含量相对减少,影响了复合微粉级配和活性的发挥,使其7、28d劈裂抗拉强度相比普通混凝土分别降低了4.2%和6.3%.

图10 复合微粉混凝土的劈裂抗拉强度Fig.10 Splitting tensile strength of composite micro-powder concrete

图11 复合微粉混凝土的相对劈裂抗拉强度Fig.11 Relative splitting tensile strength of composite micro-powder concrete

通常辅助胶凝材料对水泥水化起到稀释作用、物理填充作用和火山灰效应[20-21].复合微粉替代水泥后,降低了水泥中的熟料含量,延迟了CH结晶和C-(A)-S-H凝结成核[22],进而会影响混凝土短期强度的发展.随着水化的进行,复合微粉的火山灰活性会消耗复合胶凝体系产生的CH,并促进水泥水化;同时新产生的CH又会激发复合微粉的活性,使得复合材料之间相互促进水化[2],不断生成新的凝胶产物,改善混凝土的微观结构,增强界面黏结力.m(BP)∶m(CP)分别为8∶2和6∶4时,取代率为30%的复合微粉混凝土28d劈裂抗拉强度相比普通混凝土分别降低19.9%和8.0%;取代率为45%的复合微粉混凝土28d劈裂抗拉强度分别降低23.6%和18.3%,原因是复合微粉的火山灰反应会消耗大量水分,导致水泥水化所需水分减少,进而抑制水泥的水化作用[23];同时水泥的大量减少将直接导致Ca2+浓度的降低,减少C-(A)-S-H等凝胶体的生成,使其28d劈裂抗拉强度明显降低.

2.5 复合微粉对水泥水化产物的影响

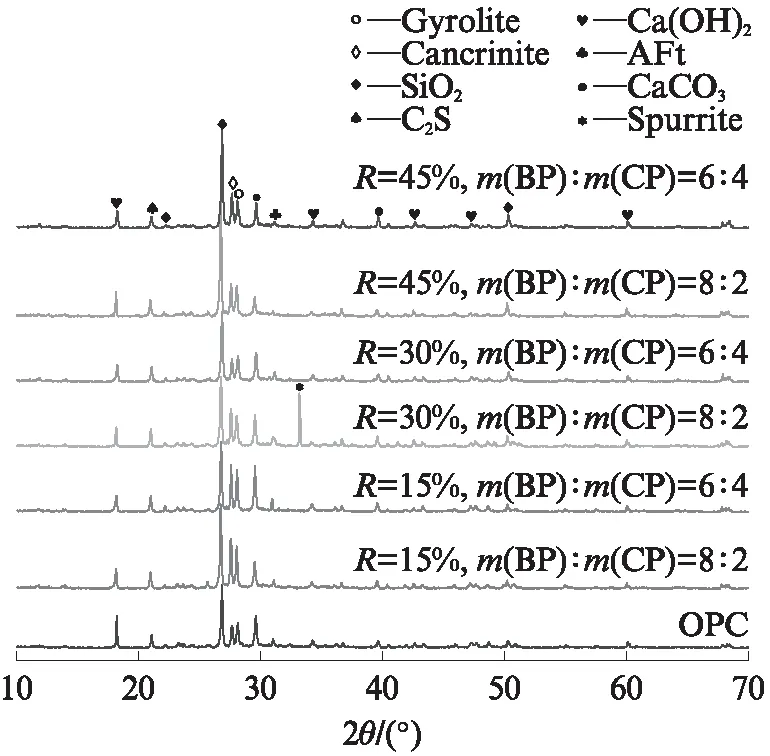

图12为普通混凝土、m(BP)∶m(CP)分别为8∶2和6∶4且取代率不同的复合微粉混凝土28d水化试样在10°~70°的XRD图谱.由图12可见:取代率不同的混凝土基体物相无明显差异,主要物相中均含有水化生成的氢氧化钙(CH)、钙矾石(AFt)、方解石(CaCO3)及少量未完全反应的硅酸二钙(C2S)等,此外还有新物相白钙沸石(2CaO·3SiO2·2H2O)、钙霞石(Ccn)生成;相比普通混凝土,取代率为15%的复合微粉混凝土中CH特征衍射峰强度削弱,而SiO2特征衍射峰尤为突出,这是因为水泥含量的减少会导致CH衍射峰有所降低,同时复合微粉也会与产物CH反应生成C-(A)-S-H等凝胶体,文献[24-25]也表明,掺加再生砖粉的水泥浆体中CH衍射峰强度与再生砖粉的火山灰反应程度有关;当m(BP)∶m(CP)为6∶4时,取代率为15%的复合微粉混凝土中CaCO3以及新物相白钙沸石和钙霞石衍射峰增强,这将有助于凝胶体C-(A)-S-H、AFt的生成,使其强度提高[26].另外还可看出,随着取代率的增加,复合微粉混凝土中SiO2衍射峰逐步增强,取代率为30%和45%时CH衍射峰略有增强,然而新物相、CaCO3以及AFt的衍射峰强度均有不同程度的削弱,这表明复合胶凝材料中复合微粉取代率将显著影响新物相的生成以及自身的火山灰反应程度.

图12 不同复合微粉取代率下混凝土的XRD图谱Fig.12 XRD patterns of concrete with different substitution rates of composite micro-powder

2.6 复合微粉混凝土力学性能的微观机理分析

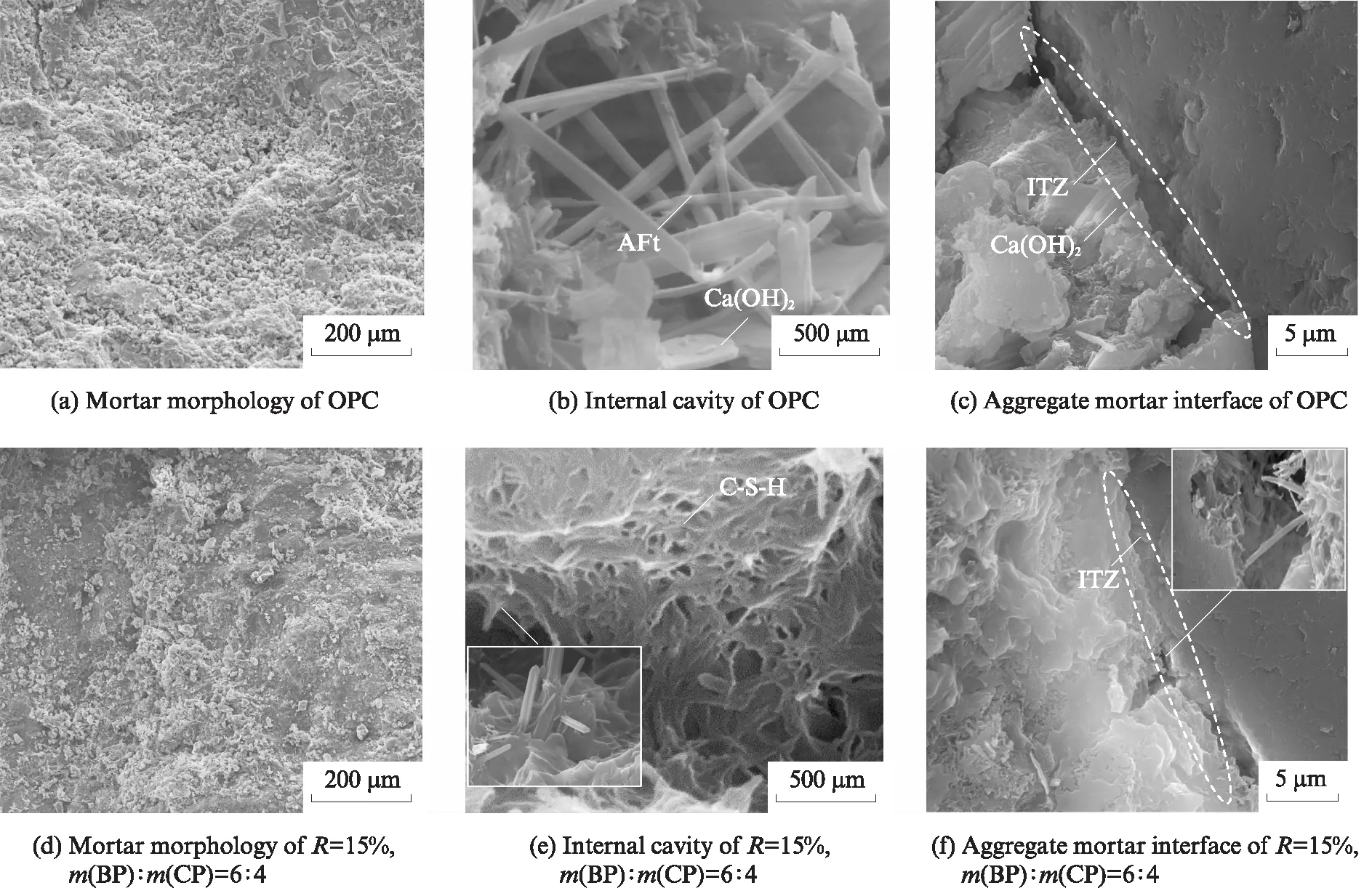

普通混凝土和复合微粉混凝土的微观形貌及水化机理分析如图13、14所示.由图13(a)、(d)可见:普通混凝土与复合微粉混凝土内部砂浆形貌均出现了一定的微细孔,但复合微粉混凝土内部砂浆形貌密实度高于普通混凝土,说明复合微粉发挥了一定的物理填充效应[27],该效应主要表现为以下2种机制:在相同水胶比下,增加水与熟料间的接触比例,使得熟料相的水化产物空间更大;对于颗粒更细的再生砖粉和再生混凝土粉,其表面可为水化产物提供强化成核位点.

本文研究发现,再生砖粉在水泥水化过程中具有一定的火山灰活性,同时再生混凝土粉具有与水泥水化产物发生二次水化反应的能力[24].在混凝土骨料界面过渡区(ITZ),由于混凝土成型后水泥浆体大颗粒下沉,大骨料周围会形成水膜,造成混凝土内部水灰比不均匀,大骨料附近水灰比较大,生成的结晶产物也较为粗大,在大骨料周围会形成一层比水泥浆稀疏的“薄弱骨架”[28].研究发现,普通混凝土水泥基体在ITZ(见图13(c))富集了较多CH,水化产物分布不均匀,同时界面存在连接缺陷,导致在ITZ附近水泥基体与骨料之间的黏结应力差.而复合微粉混凝土由于再生砖粉的火山灰活性以及再生混凝土粉中CaO等成分与水泥水化产物的二次水化作用,将生成大量C-(A)-S-H、AFt等凝胶体而填充该骨架(见图13(f)),改善了水泥砂浆与骨料界面以及水泥基体的密实度,抑制了CH在骨料界面的集中生成,有利于提高复合微粉混凝土的强度.上述结果也从XRD图谱中得到证实.此外,由于复合微粉表观粗糙且形状不规则,有利于提高复合水泥基体在ITZ上的附着力[29],使水泥基体与骨料紧密结合;同时复合微粉的疏松多孔结构会吸收部分拌和水,使得混凝土有效水灰比降低,进而增加水泥基体的硬度和ITZ的密实度.复合微粉混凝土与普通混凝土在微观结构形貌上的差异及其ITZ本质上的区别进一步证实了掺加部分复合微粉的混凝土力学性能高于普通混凝土的原因.

图13 普通混凝土和复合微粉混凝土(R=15%,m(BP)∶m(CP)=6∶4)28d微观结构Fig.13 28d microstructure of ordinary concrete and composite micro-powder concrete (R=15%, m(BP)∶m(CP)=6∶4)

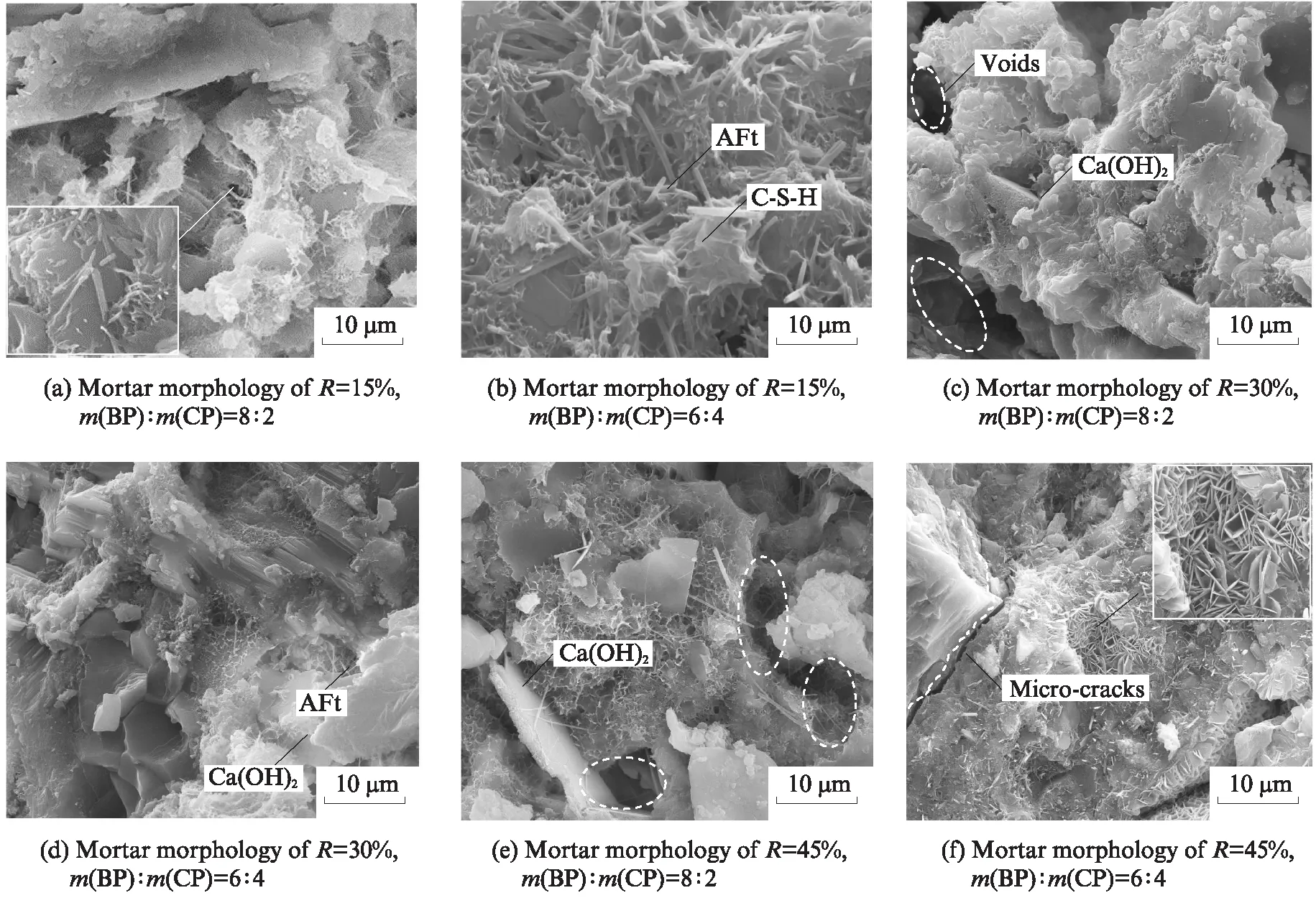

由图14可见,随着复合微粉取代率的不断增加,水泥浆基体孔洞数量和裂纹明显增多且晶体团簇的密度降低.在30%取代率下,由图14(c)、(d)可看到少量水化产物AFt,晶体内部孔洞较多.虽然掺加部分复合微粉可提高复合水泥基体和ITZ的密实性,但不能弥补其自身多孔特性以及活性低的不足,特别是在高取代率如45%时.由图14(e)、(f)可见,大量CH堆叠在一起,水泥水化程度大幅降低,产生的凝胶产物较少,水泥基体更加疏松;此外,在水泥基体的部分水化产物中存在明显微裂缝(见图14(f)),说明加入大量复合微粉会使水泥基体的密实程度以及砂浆与粗骨料的界面薄弱区进一步劣化,复合微粉与骨料间黏结应力降低,从而影响胶凝体系的总体强度,复合微粉混凝土的宏观力学性能显著下降.

图14 复合微粉取代率对混凝土微观结构的影响Fig.14 Effect of composite micro-powder substitution rate on microstructure of concrete

3 结论

(1)随着研磨时间的增加,再生砖粉和再生混凝土粉的平均粒径在前30min内呈直线式下降,超过30min后降低幅度较小,研磨效率较低.本试验中所使用的再生砖粉和再生混凝土粉,其45μm以下颗粒含量分别达到82.13%和73.69%,符合Ⅱ级粉煤灰粒度要求.

(2)加入复合微粉会对混凝土的流动性产生一定影响.由于复合微粉表观粗糙多孔且颗粒内部存在解理面,使得混凝土的流动性降低.复合微粉混凝土流动性在m(BP)∶m(CP)为6∶4时优于m(BP)∶m(CP) 为8∶2时;复合微粉取代率为15%以内时对混凝土流动性影响不大.

(3)复合微粉对混凝土早期强度影响不显著.在复合微粉取代率为15%、m(BP)∶m(CP)=6∶4条件下,复合微粉混凝土28d抗压强度相比普通混凝土提高4.2%,劈裂抗拉强度提高10.1%.这是由于水化后期复合材料之间相互促进水化,从而表现出较好的火山灰活性及胶凝性能,生成大量凝胶体改善了混凝土的微观结构所致.当复合微粉取代率为45%时,由于水泥大量减少,使得水泥基体孔洞数量增加,导致混凝土力学性能明显降低.

(4)当m(BP)∶m(CP)=6∶4时,复合微粉可发挥较好的填充效应和反应活性,降低CH特征衍射峰强度,促进水泥基复合材料的水化,改善骨料界面过渡区的“薄弱骨架”,提高复合水泥基体以及ITZ微观结构的密实度.

(5)在不降低混凝土性能的前提下,复合微粉可以替代部分水泥作为辅助性胶凝材料使用,实现废弃建筑垃圾的资源化利用,达到节约能源与保护环境的目的.

——赫库兰尼姆