海洋环境下锈蚀高强度钢材滞回性能

郭宏超, 李彤宇, 王德法, 高兑现, 李晓蕾

(1.西安理工大学 西北旱区生态水利工程国家重点实验室, 陕西 西安 710048; 2.西安理工大学 土木建筑工程学院, 陕西 西安 710048)

在实际工程中,一些钢结构建筑因长期处于湿热、盐雾和酸雨等腐蚀环境中,会出现严重锈蚀问题.锈蚀不仅破坏构件截面,还影响钢结构建筑的稳定性,导致其安全强度下降,钢材延性降低,构件性能退化,严重影响结构的安全性[1-2].徐善华等[3]和Xu等[4]对锈蚀钢材进行单调拉伸试验,发现腐蚀使钢材的屈服强度和极限抗拉强度线性下降,显著影响钢材的延性.梁岩等[5]通过锈蚀高强钢筋往复加载试验,发现随着锈蚀率的上升,高强钢筋的耗能能力下降,在地震环境中极易发生脆性破坏.郑山锁等[6]进行了室内快速腐蚀试验和低周往复加载试验,分析了不同锈蚀程度对框架梁破坏模式、承载力、变形和耗能能力的影响.

高强度钢材(简称高强钢)是指名义屈服强度超过420MPa的钢材.在近海及海岸建构筑物中采用高强钢能够有效降低成本,减小构件截面、焊缝尺寸,提高波浪荷载作用下结构的疲劳强度,延长海洋腐蚀环境下结构的使用寿命,具有良好的经济效益和社会效益[7-10].

目前,大量研究集中在普通钢材锈蚀后的力学性能退化规律方面,而对锈蚀高强钢的相关研究甚少.鉴于此,本文通过室内快速腐蚀试验,获得不同腐蚀程度下Q690高强钢试件,对其进行循环往复加载试验.采用Ramberg-Osgood模型[11]拟合了不同腐蚀程度下高强钢的骨架曲线,分析不同腐蚀周期下关键控制参数的变化规律,并建立了锈蚀Q690高强钢的滞回本构模型,同时验证了模型的准确性和实用性,以期为海洋环境下Q690高强钢抗锈蚀能力和结构安全评估提供基础理论和科学依据.

1 试验

1.1 腐蚀试验

浪溅区是海洋环境中腐蚀最为严重的区域.根据GB/T 10125—2012《人造气氛腐蚀试验 盐雾试验》,采用盐雾湿热循环方法模拟海洋浪溅区环境.以无涂层Q690高强钢为研究对象,进行浸润—潮湿—干燥循环处理,具体处理步骤如下:首先将试件用饱和NaCl溶液浸泡6h;随后放入湿热箱内养护12h,箱内温度恒定在35℃,相对湿度恒定在(93±3)%;最后将试件依次取出,置于室内自然晾干.

1.2 试件设计

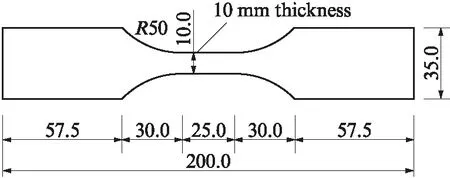

分别对5批(每批2个)Q690高强钢试件进行20、40、60、80、100d周期性腐蚀,编号分别为ZH-2、ZH-3、ZH-4、ZH-5、ZH-6;同时取另外1批试件(2个未锈蚀试件)作为对比试件,编号为ZH-1.试件尺寸如图1所示.

图1 试件尺寸图Fig.1 Specimen drawing(size:mm)

1.3 循环加载方案

采用HT-9711动态材料试验机,对6批试件进行低周往复加载试验.加载采用应变控制,第1级荷载以1%为应变峰值,随后应变以1%的增幅进行变幅加载,每级荷载循环2次,当应变达到6%时停止加载.

2 腐蚀结果及分析

2.1 宏观形貌

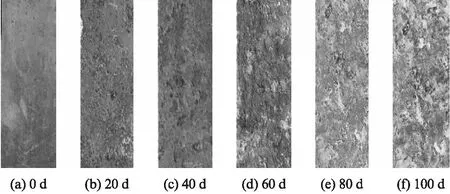

不同腐蚀时间下试件的表面形貌如图2所示.由图2可见:腐蚀初期,试件锈蚀程度较小,以局部点蚀为主;随着腐蚀时间的延长,试件锈蚀区域逐渐连通,由局部点蚀向均匀锈蚀过渡;随着腐蚀程度进一步增加,试件表面出现红褐色锈蚀产物,部分区域出现锈蚀物堆积现象;腐蚀后期,试件表面产生大量红褐色锈蚀产物,有明显鼓起现象,部分锈层开始脱落.

图2 不同腐蚀时间下试件的表面形貌Fig.2 Morphology of specimens at different corrosion times

2.2 锈蚀率

钢材的锈蚀率ηs(%)采用质量损失率来表征,其计算表达式为:

(1)

式中:m0为钢材锈蚀前的质量,g;m为钢材锈蚀后的质量,g.

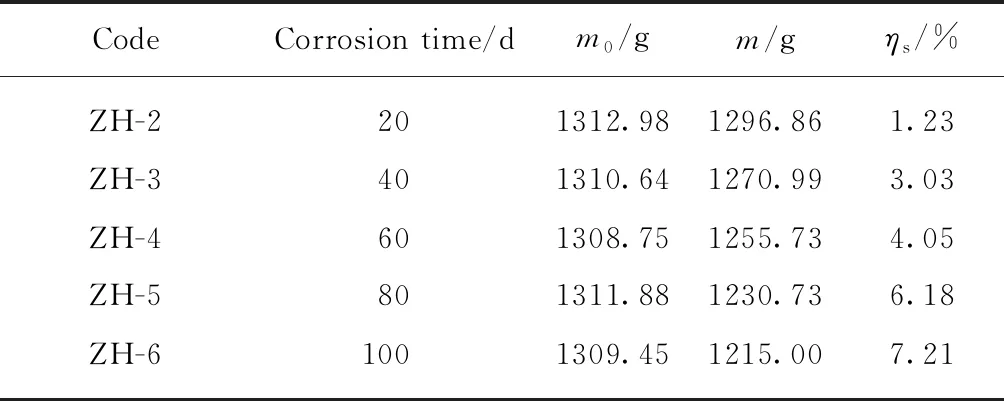

各试件的锈蚀率如表1所示.

表1 各试件的锈蚀率

由表1可见,随着腐蚀时间的延长,试件锈蚀率呈增大趋势.试件锈蚀率随时间变化的线性拟合式为:

ηs=0.081t+0.405,R2=0.988

(2)

2.3 微观形貌扫描分析

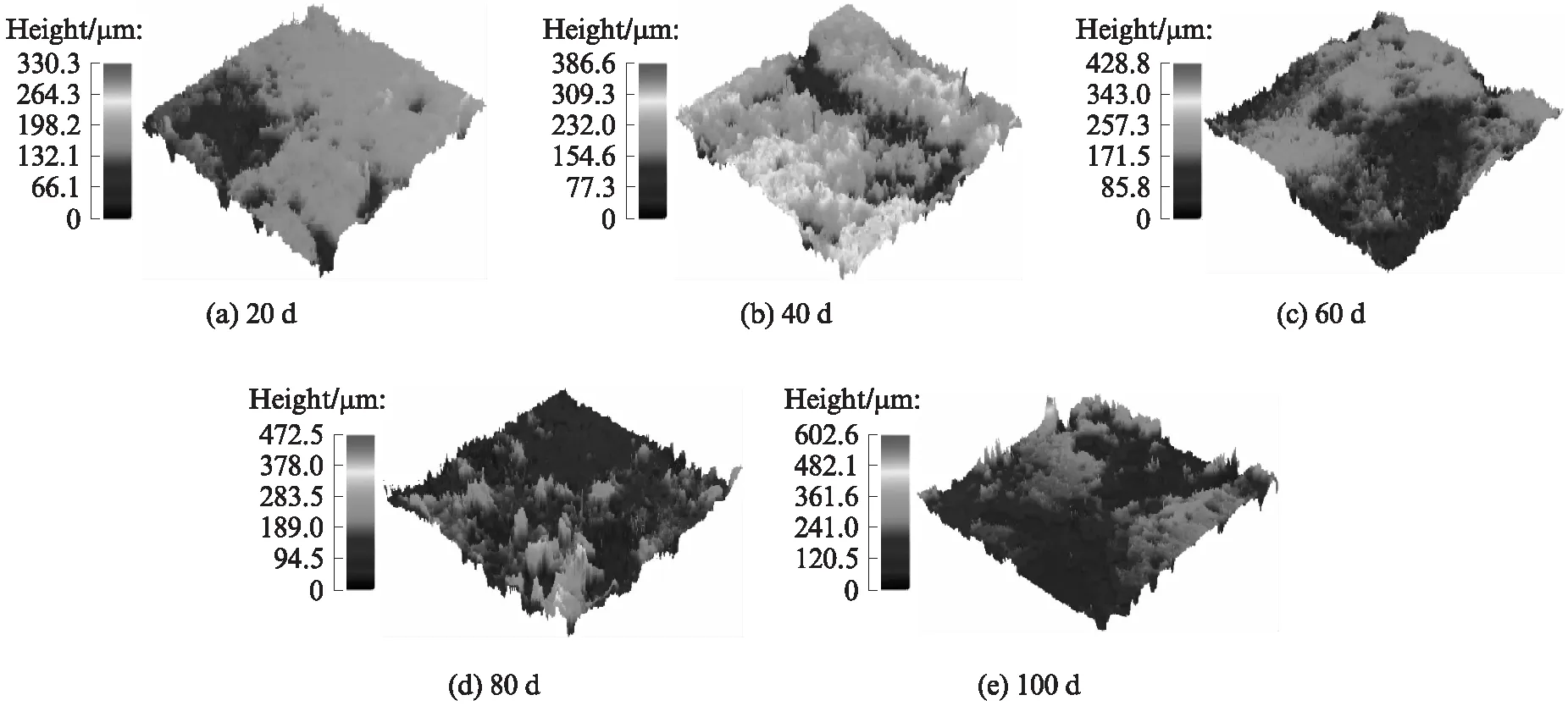

采用LEXT OLS40003D激光扫描共聚焦显微镜,得到试件表面3D微观形貌,如图3所示.由图3可知:腐蚀初期,试件表面呈现大量针尖状点锈,锈坑深度较浅;随着腐蚀时间的增加,试件表面锈坑逐渐连通,锈坑尺寸和深度均逐渐扩大,由点蚀向大面积坑蚀发展;当腐蚀时间为100d时,试件表面最大锈坑深度达到600μm.

图3 试件3D微观形貌扫描照片Fig.3 3D morphology scan photos of specimens

用表面算数平均高度Sa(μm)和表面均方根高度Sq(μm)这2个粗糙度参数来表征锈蚀钢材的形貌特征.两者计算表达式为:

(3)

(4)

式中:A为评定区域D的面积;z(x,y)为残存表面积;M、N为扫描区域内x、y方向离散点个数;lx、ly为采样区域x、y方向的边长.

试件的粗糙度参数如表2所示.由表2可知:腐蚀初期,试件的Sa、Sq随着腐蚀时间的增加而增大;之后Sa、Sq随腐蚀时间延长逐渐变缓,最终趋于平稳;2个粗糙度参数变化规律相似.这说明随着腐蚀时间的增加,试件表面的粗糙程度越来越大.

表2 试件的粗糙度参数

3 试验结果分析

3.1 滞回曲线

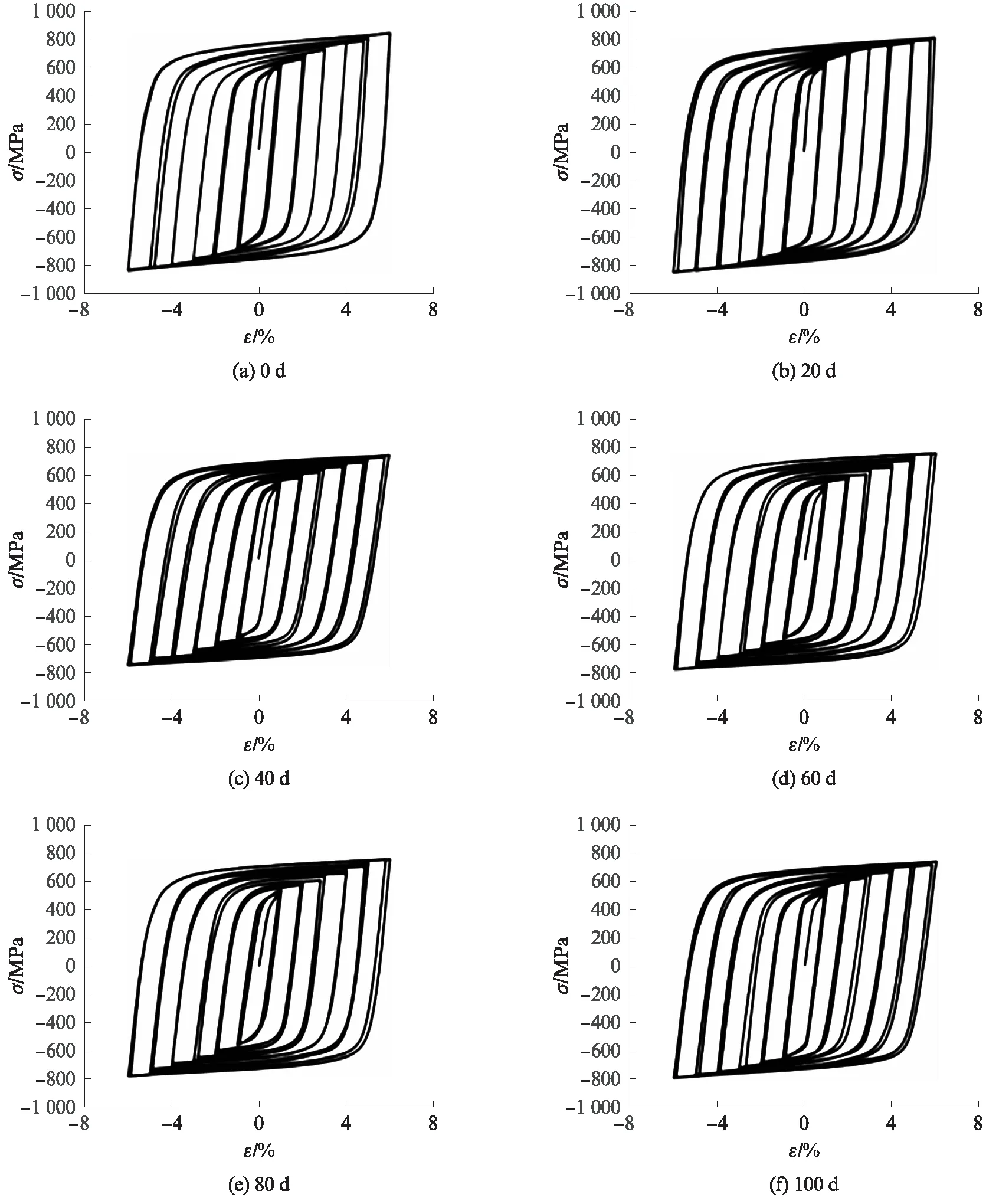

循环荷载作用下各试件滞回曲线(σ-ε)如图4所示.由图4可知:(1)6组试件的滞回曲线均十分饱满,说明试件腐蚀程度较小,仍具有较好的塑性变形能力和耗能能力.(2)滞回曲线包括首次加载段、卸载段、再加载段和骨架曲线段.在首次加载段,弹性阶段并未出现明显的屈服平台,随着应变的增加,应力也在增加,发生循环硬化现象,但应力提高不明显;在卸载段,卸载曲线与首次加载段弹性阶段斜率基本一致;在再加载段,滞回曲线的屈服极限有所降低,出现包辛格效应,钢材在塑性应变作用下为各向异性.

图4 各试件的滞回曲线Fig.4 Hysteresis curves of specimens

由图4还可见:(1)各试件的滞回曲线同一环体中受压极限应力均大于受拉应力,同一应变幅值下两滞回环并未完全重合,后圈要比前圈大.这是因为随着应变的增加,屈服面随循环次数增加而逐渐增大,出现了同向强化现象;随着循环应变幅值的不断增加,钢材的循环强化效应使得试件在相同应变下应力不断增大,并逐渐趋于稳定.(2)随着腐蚀程度的加深,各级循环的卸载曲线弹性模量(E=σ/ε)略有降低,试件应力峰值呈下降趋势.

3.2 滞回耗能

高强钢的滞回耗能J代表其在循环荷载作用下的耗能能力,通常以滞回曲线中所有滞回环所围成的面积之和表示.为方便对比,本试验将滞回耗能取均值.表3为试件的滞回耗能.由表3可知:在相同滞回圈数下,试件滞回耗能随腐蚀程度的增加而逐渐减小;相对未锈蚀试件,锈蚀率为7.21%的试件滞回耗能降低15.3%.

表3 试件的滞回耗能

高强钢试件的滞回耗能随腐蚀程度的增加而下降,对结构的抗震性能有较大影响.随着腐蚀时间的延长,试件表面出现大小不均的锈坑,在反复荷载作用下容易形成应力集中,促使局部出现裂纹并迅速扩展,最终发生脆性破坏.

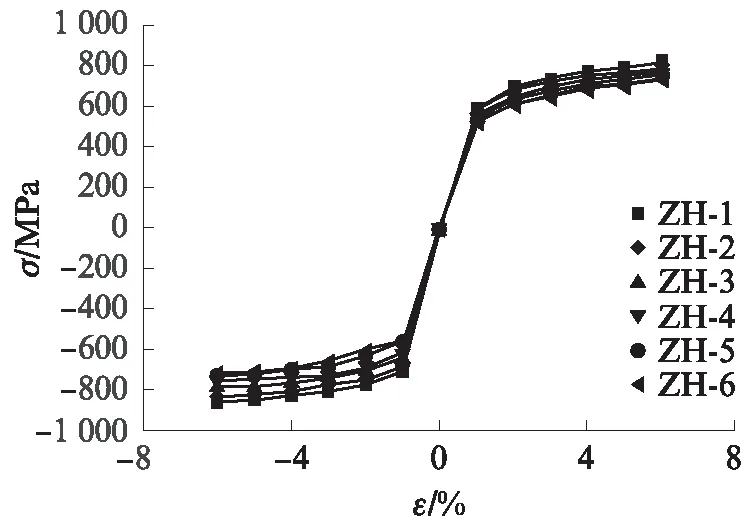

3.3 骨架曲线

不同腐蚀程度下Q690高强钢试件骨架曲线如图5所示.由图5可知:试件在循环荷载作用下存在明显的硬化现象,基本没有屈服平台;随着腐蚀时间的延长,试件极限抗拉强度逐渐降低,腐蚀100d后,试件极限抗拉强度下降14.6%.

图5 试件的骨架曲线Fig.5 Skeleton curves of specimens

4 滞回本构模型

4.1 理论模型

Ramberg-Osgood模型可以较好地模拟Q690高强钢的循环特性,其表达式为:

(5)

式中:Δε为总应变幅;Δεe为弹性应变幅;Δεp为塑形应变幅;E为弹性模量;K′为循环强化系数;n′为循环强化指数;Δσ为应力增量.

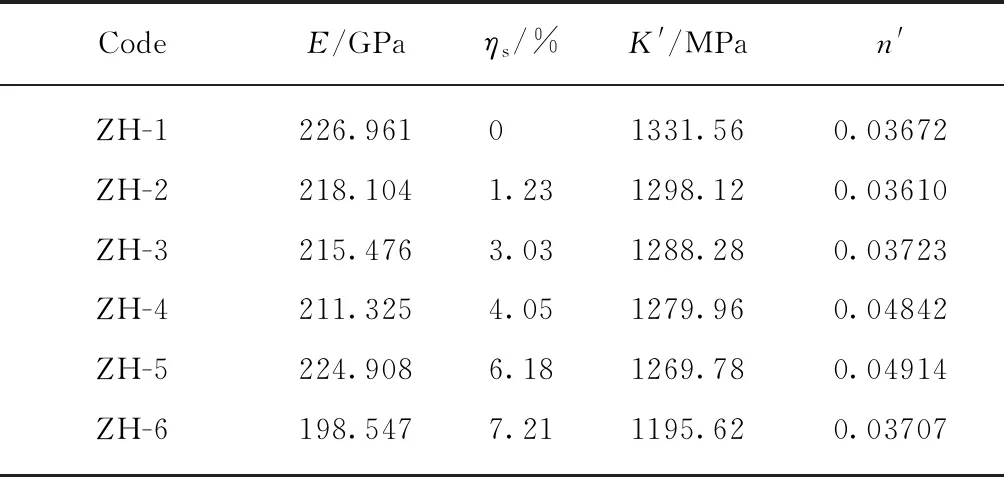

4.2 拟合模型参数

为便于比较不同锈蚀钢材的骨架曲线,对式(5)进行简化处理,如式(6)所示.

(6)

运用式(6)对高强钢试件的骨架曲线进行拟合,可得到循环强化系数K′和循环强化指数n′,其具体拟合值如表4所示.

表4 骨架曲线模型参数

由表4可见:随着腐蚀时间的延长,试件的循环强化系数K′呈线性下降趋势,钢材在循环荷载下的强化效应有所减弱,其腐蚀100d时的K′较未腐蚀试件降低10.20%;而循环强化指数n′变化规律不明显,未锈蚀Q690高强钢材为0.03672,腐蚀100d 后为0.03707,其变化范围在3.34%之内.对未腐蚀、腐蚀60、100d试件的骨架曲线进行拟合,来研究腐蚀损伤对试件滞回性能影响.3种试件的拟合骨架曲线见图6.由图6可见:利用Ramberg-Osgood模型拟合的骨架曲线较为准确;骨架曲线上升段和单调加载曲线基本一致,没有明显屈服点,存在循环硬化现象.

图6 3种试件的拟合骨架曲线Fig.6 Fitting skeleton curves of three kinds of specimens

4.3 锈蚀高强钢滞回准则

Q690腐蚀高强钢材循环本构模型由循环骨架曲线和滞回准则组成.试件的循环本构模型见图7.由图7(a)可见,再加载曲线的斜率处于卸载刚度Es与起始点到终点的切线刚度Ek之间.为减少计算,将再加载曲线分为两段函数,表达式如式(7)、(8)所示.

图7 循环本构模型Fig.7 Cyclic constitutive model

(7)

(8)

式中:σA、εA为点A处的应力和应变;σB、εB为点B处的应力和应变;η为比例系数,0≤η≤1.

图7(b)描述了试件完整的循环加载过程:首次加载时曲线沿着单调拉伸曲线O-A1达到A1点屈服强度;随后按照循环骨架曲线准则到达峰值点A2;在达到峰值点后,根据弹性模量弹性卸载,卸载刚度Es与初始弹性模量相同,直到到达x轴得到再加载起始点O1,至此再加载过程开始.首次指向为受压方向的屈服点B1,峰值过后,曲线沿着循环骨架曲线继续进行,直到到达受压方向的卸载点B2,此点同样是下一周期的峰值指向点.卸载到x轴上的O3点之后,再加载过程发生,受拉达到最大值A3后,进行第2圈拟合时,重复上述过程.

图8为试件通过循环本构模型得到的计算值和试验值拟合曲线.由图8可见,试件的试验曲线与拟合曲线吻合的较为良好,表明该本构模型可以预测高强钢在不同腐蚀程度下的滞回性能,同时也可以预测不同周期下锈蚀试件的剩余强度.

图8 理论模型与试验数据对比Fig.8 Model and test data comparison

5 结论

(1)Q690高强钢的锈蚀率与腐蚀时间呈线性增长,随着腐蚀时间的增加,试件表面粗糙度逐渐增大,锈坑逐渐连通,由点蚀向大面积坑蚀发展,最大锈坑深度可达600μm.

(2)随着锈蚀程度的增加,试件的滞回耗能和抗拉强度均出现明显退化.锈蚀率为7.21%的试件滞回耗能较未锈蚀试件降低15.2%,极限抗拉强度降低14.6%.

(3)随着腐蚀时间的增加,试件在循环荷载下的强化效应有降低的趋势,其循环强化系数与循环强化指数在腐蚀100d后较未锈蚀试件分别降低10.20%和3.34%.

(4)Ramberg-Osgood模型能较好地预测锈蚀Q690高强钢在循环荷载作用下的骨架曲线,滞回本构模型具有较好适用性.