超高性能混凝土铺层提升钢桥面板疲劳性能试验研究

程 斌,田 亮,孙 斌,徐 晨

(1.上海交通大学船舶海洋与建筑工程学院,上海 200240;2.天津城建大学天津市土木建筑结构防护与加固重点实验室,天津 300384;3.同济大学土木工程学院,上海200092)

正交异性钢桥面板由U肋、盖板及横隔板组成,三者相互垂直并通过焊接连接在一起协同工作,它既能承受桥面荷载,又能参与主梁整体受力,同时具有自重轻、节约钢材、承重能力高等优点,在世界各国桥梁工程中得到了广泛应用[1]。但由于受力复杂、焊缝多、初始缺陷、直接承受车辆荷载等原因,正交异性钢桥面板的疲劳开裂现象也较为严重,对桥面系统的耐久性和安全性产生影响[2]。继英国Severn桥最先发现钢桥面板疲劳裂纹之后,德、日、美、中等国也都出现了大量的钢桥面板疲劳开裂报道[3]。

国内学者围绕钢桥面板疲劳性能开展了深入研究。曾志斌[4]、张允士[5]等以某桥工程实例为背景研究了疲劳裂纹产生的原因,发现钢桥面板局部变形以及桥面板与U肋之间相对转角会导致焊缝根部拉应力过大而开裂;唐亮[6]、王春生[7]等基于足尺疲劳试验研究了裂纹在U肋-横梁焊缝焊趾处萌生并扩展的特性;卜之一等[8]通过节段模型试验研究了裂纹初始位置和初始形状对疲劳裂纹扩展的影响;张清华等[9]针对钢-混凝土组合桥面板进行有限元分析,发现横隔板开孔部位是决定此类钢桥面板疲劳性能的关键构造细节;崔海军[10]通过有限元分析研究了桥面铺装层对正交异性钢桥面板力学性能的影响;马林等[11]以虎门二桥为对象建立有限元模型,对正交异性钢桥面板环氧沥青铺装层的耐久性进行了研究。

超高性能混凝土(ultra-high performance concrete,UHPC)由于含有大量分散的细钢纤维且不含粗骨料,具有超高的抗压强度、韧性和耐久性,其疲劳性能也很优良。Ocel和Graybeal[12]对UHPC预应力梁进行了弯曲疲劳性能试验,结果发现在进行1 200万次循坏加载后,组合梁仍具有较好的承载能力。将UHPC与传统钢桥面板组合,则可形成性能更为优良的桥面结构体系。张龙威等[13]基于传统沥青铺装和UHPC铺装层对比试验,发现UHPC铺装桥面结构各测点的应变值明显低于传统沥青铺装钢桥面结构;荷兰Caland桥梁采用50 mm厚的加筋高性能混凝土层加固后,纵肋-盖板焊缝处应力和钢桥面板应力与传统沥青铺装层相比分别降低了约60%和80%[14];邓鸣等[15]将有限元分析结果与实桥加固试验结果进行对比,发现UHPC铺层可大幅度降低钢桥面结构的应力水平;田启贤等[16]对超高性能混凝土-钢正交异性组合桥面进行了试验研究,结果表明在500万次疲劳加载后,组合桥面体系的受力状态依然良好。UHPC同样可用于钢桥面板疲劳开裂后的补强加固,但目前与此相关的研究较少。

本文选取正交异性钢桥面板典型的U肋-盖板-横隔板(RDF)节点为对象,通过开展不同工况的高周足尺疲劳试验,对UHPC铺装前后试件的热点应力、裂纹扩展、刚度退化、疲劳寿命等性能指标进行对比分析,探明UHPC铺层提高钢桥面板疲劳性能的效果和机理。

1 UHPC铺装方法

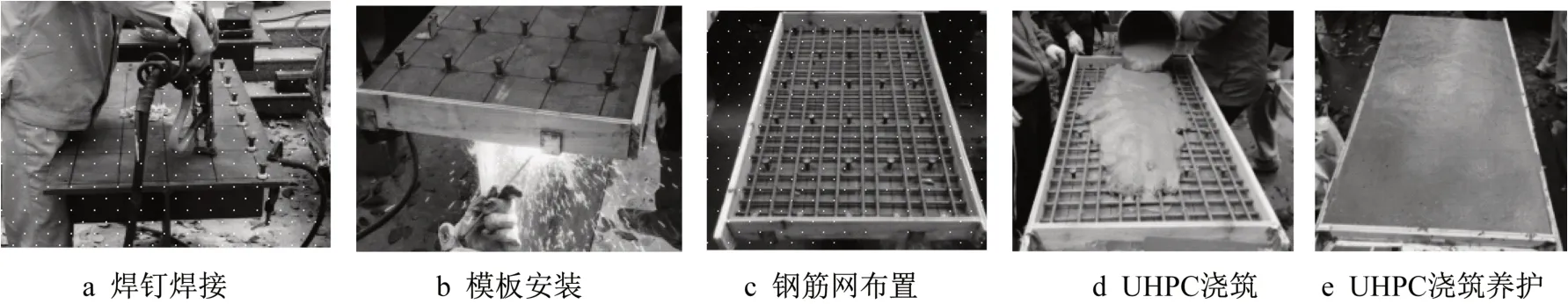

UHPC铺装钢桥面板主要包括以下几个步骤:

(1)原铺装清除:完全清除原有沥青铺装层,对钢盖板表面进行打磨以保证其平整度;

(2)焊钉焊接:在打磨好的盖板上定位划线,并在预定点焊接焊钉;

(3)模板安装:固定侧边模板,用防水胶带将盖板与模板之间缝隙密封,防止砂浆渗漏;

(4)钢筋网布置:铺设纵、横向钢筋并绑扎形成钢筋网,之前设置混凝土保护层垫块;

(5)UHPC浇筑养护:在盖板上浇筑UHPC,浇筑过程中轻微振捣,薄膜养护28 d,使其达到足够强度。

本次试验的试件制作即按照此流程进行,详见图1。

图1 UHPC铺装过程Fig.1 Paving process by using the UHPC layer

2 疲劳试验设计

2.1 试件设计

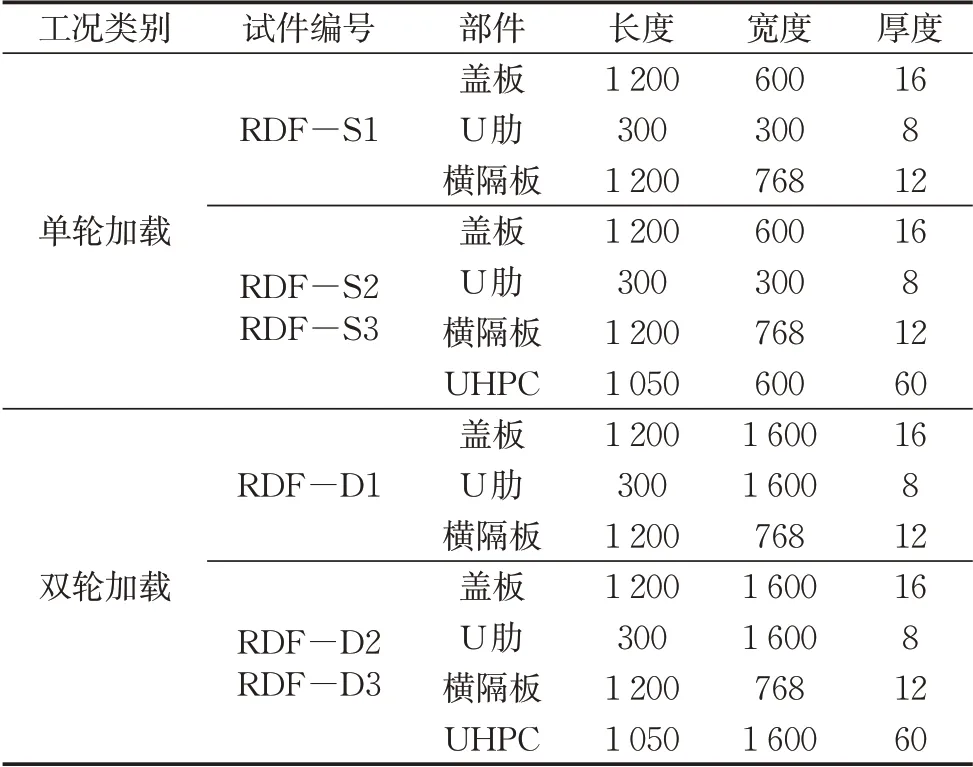

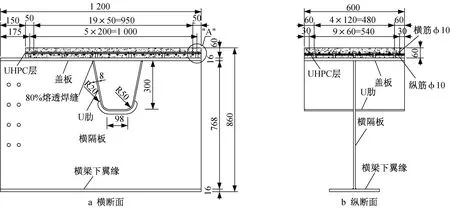

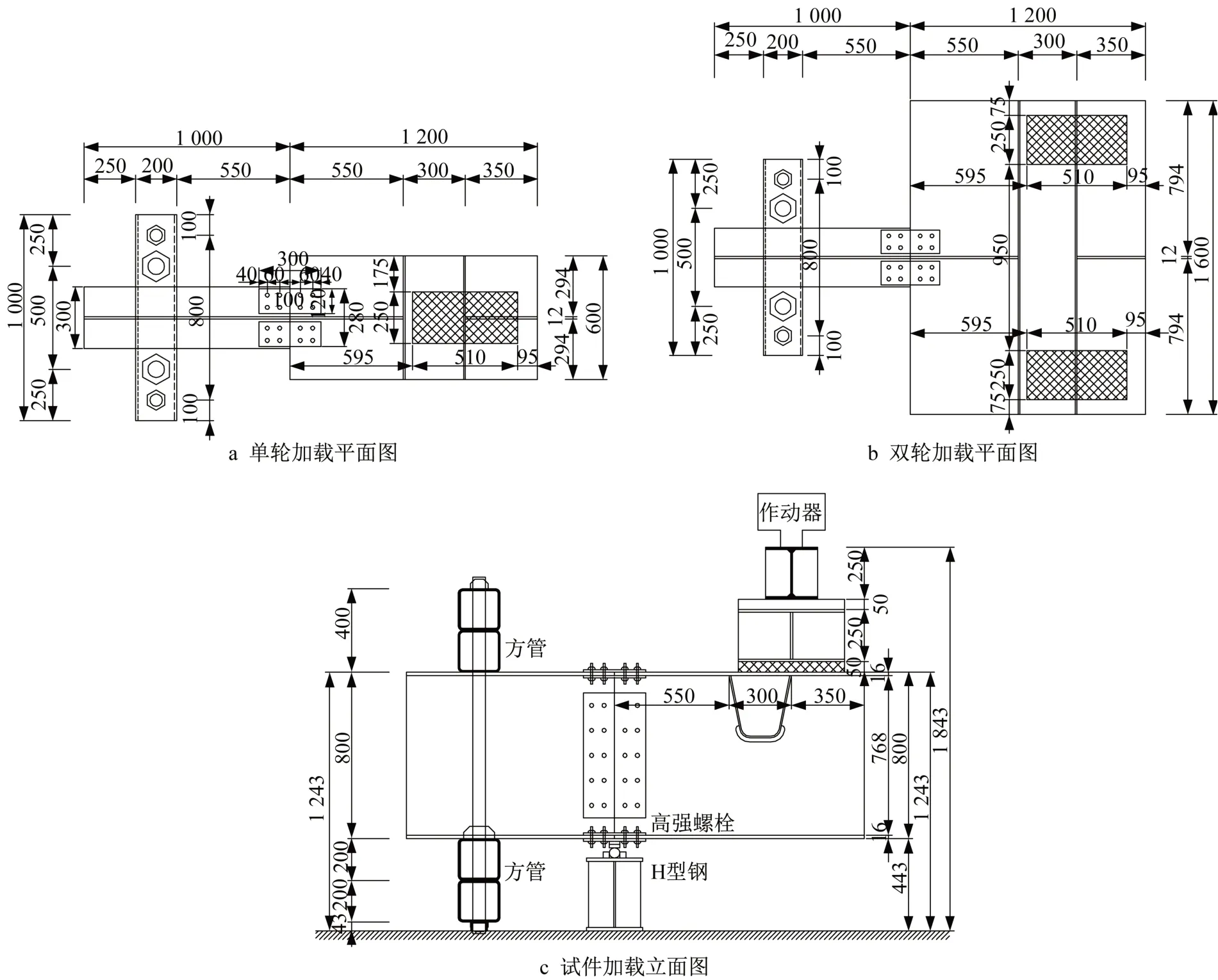

本次试验共设计了6个U肋-盖板-横隔板(RDF)节点试件,按照加载方式不同分为单轮加载试件和双轮加载试件两组。单轮加载试件编号为RDFS1、RDF-S2、RDF-S3,双轮加载试件编号为RDFD1、RDF-D2、RDF-D3,每组第一个为裸板试件,后两个为相同的钢-UHPC组合试件。U肋与盖板采用熔透率为80%的角焊缝连接,其余均为8 mm角焊缝。图2为节点试件的构造图,详细几何尺寸见表1。

表1 试件几何尺寸Tab.1 Dimensions of specimens mm

图2 试件构造图(单位:mm)Fig.2 Structure diagram of specimens(unit:mm)

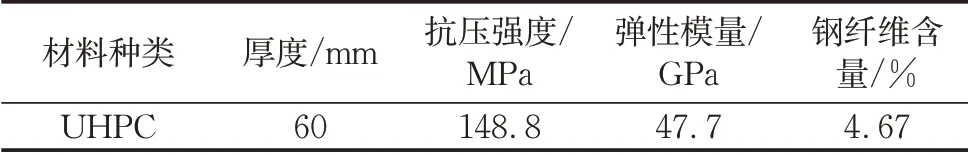

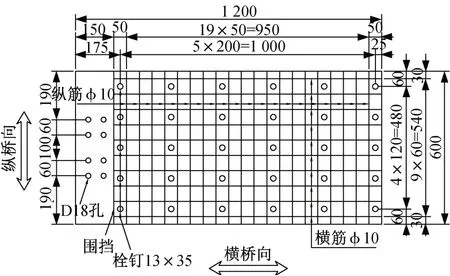

试件所用钢材为桥梁结构钢Q345qD,实测材性数据见表2。UHPC铺层内的钢筋和焊钉设置如图3所示,UHPC实测材料性能见表3。

表3 UHPC材料性能Tab.3 Material properties of UHPC

图3 UHPC铺层钢筋焊钉构造图(单位:mm)Fig.3 Bars and studs in the UHPC layer(unit:mm)

表2 钢材力学性能Tab.2 Mechanical properties of steels

2.2 加载装置

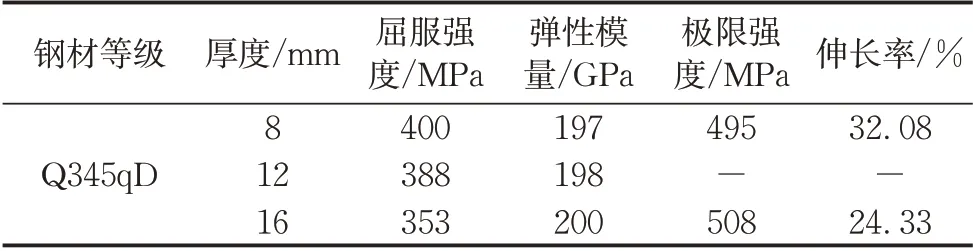

通过钢桥面板整体节段有限元模型与RDF节点有限元模型的应力分布对比[17],本试验采用悬臂加载方式(图4),以使得节点试件的受力状态与工程实际相吻合。为模拟实际车辆作用,单个轮载面取为510 mm×250 mm的矩形,单轮和双轮的加载面位置如图4a和4b所示,其中单轮加载工况主要考虑横隔板面内受力,双轮加载工况则进一步考虑了U肋纵向弯曲的影响。此外,在作动器与试件之间设置刚性垫块,且刚性垫块下设50 mm厚含钢丝橡胶垫,从而使作动器荷载均匀地传递至试件表面。图5为试验装置图。

图4 试件加载示意图(单位:mm)Fig.4 Loading scheme of specimens(unit:mm)

图5 试验装置图Fig.5 Test rig

试验分为静力加载和循环加载两个阶段。静力试验采用单调分级加载,最大荷载200 kN,共分5级加载,每级加载步长为40 kN。根据静力试验的应力测试结果以及目标热点应力幅,确定循环加载的荷载幅值。对于单轮加载工况,试件RDF-S1和RDFS2采用400 kN循环荷载幅,试件RDF-S3则采用500 kN循环荷载幅,加载频率为3.5~4.5 Hz;对于双轮加载工况,试件RDF-D1、RDF-D2和RDF-D3的循环荷载幅各不相同,分别为150、310和250 kN,加载频率为4.5~6.5 Hz。所有试件的疲劳加载应力比均取为0.1。

2.3 测试内容

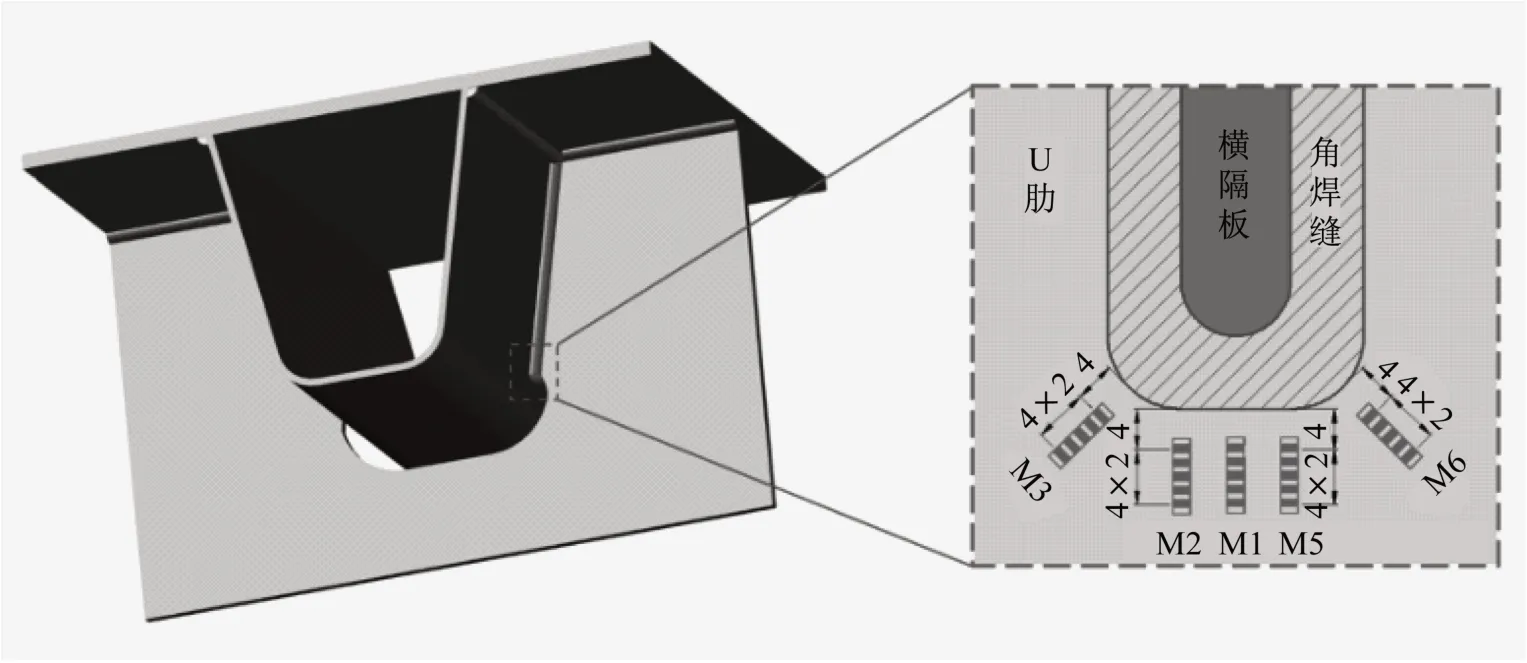

静力加载阶段主要测量钢板表面应变,通过在U肋与横隔板连接焊缝的热点区域布置梯度应变片得到。梯度应变片布置方法为沿垂直焊趾方向选取距焊趾0.4t到1.4t的范围(t为所测钢板厚度),以2 mm为间隔等间距布置梯度应变片单元模块[23],如图6所示。循环加载阶段的观测指标主要包括荷载循环次数、竖向位移、裂纹初始萌生位置和扩展过程等。荷载循环次数和竖向位移直接由疲劳试验机读取,试件表面裂纹的萌生及扩展过程则通过人工标定测量并结合高清摄像监控获得。

图6 热点区域应变片布置图Fig.6 Arrangement of strain gauges at hot spots

3 试验结果分析

3.1 热点应力

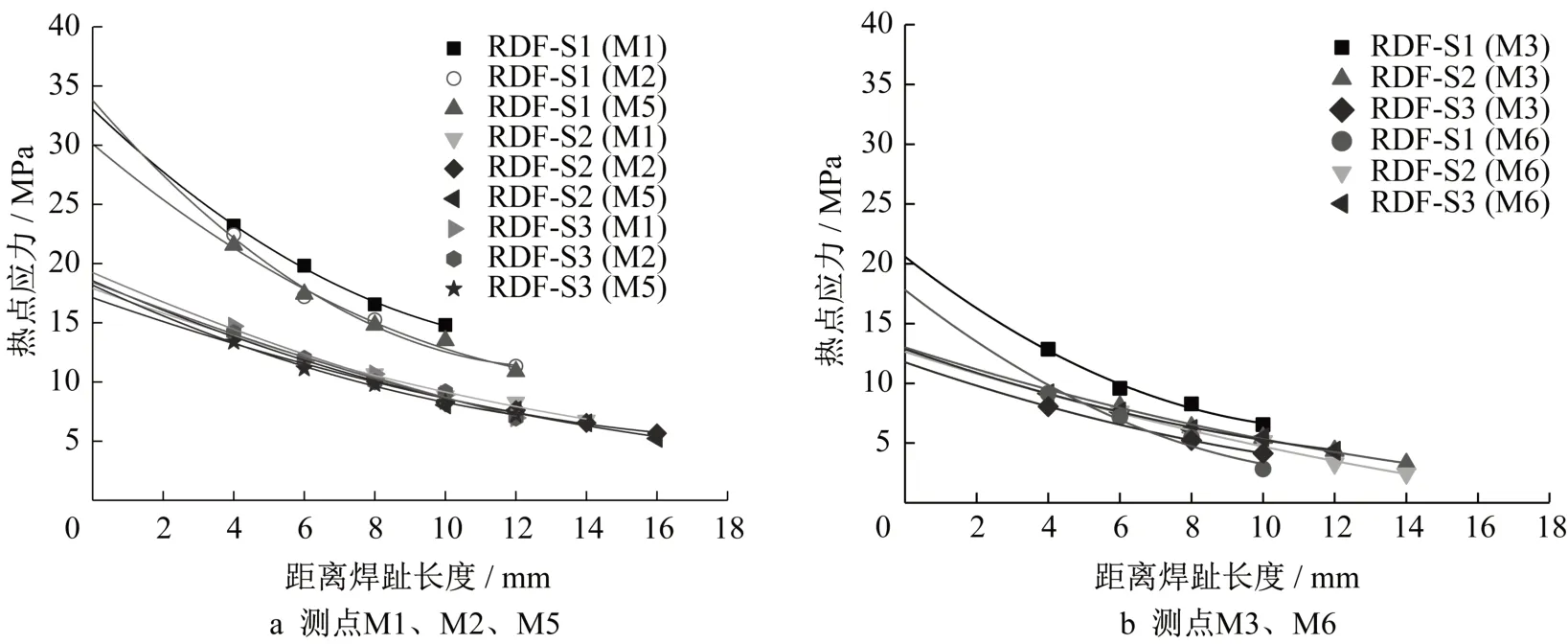

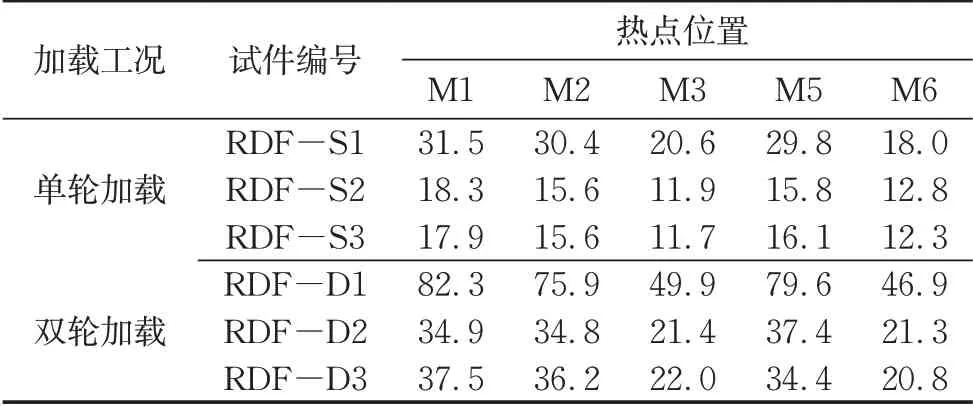

将静力加载测得的各位置钢板表面应变值转化为应力值,并考虑材料泊松比影响乘以1.1修正系数[18],可得到热点外推区的应力分布情况,如图7和图8所示。进一步结合应力非线性分布规律并参考国际焊接协会疲劳设计指南[18],采用二次外推方法计算得到了各热点位置焊趾处的热点应力值,汇总于表4。可以发现:无论单轮还是双轮加载工况,钢-UHPC组合试件的热点应力均显著小于裸板试件。对于单轮加载试件,UHPC铺装后的测点M1、M2、M5热点应力值降低了40%~45%,测点M3、M6的热点应力值降低了29%~43%;对于双轮加载试件,两类测点的热点应力降幅分别为52%~58%和55%~57%。由此可见,UHPC铺层可有效降低节点焊趾处的热点应力值,从而对提高焊接节点的疲劳寿命大有裨益。

图7 单轮加载试件热点应力分布Fig.7 Hot spot stress distributions of single-wheel loading specimens

图8 双轮加载试件热点应力分布Fig.8 Hot spots stress distributions of double-wheel loading specimens

此外,裸板试件的焊趾附近应力呈现出较明显的非线性分布,但钢-UHPC组合试件试件的这种非线性分布规律更不明显,采用二次外推方法均能更好地满足精度要求。

表4 热点应力实测值Tab.4 Experimental hot spot stresses MPa

3.2 疲劳开裂模式

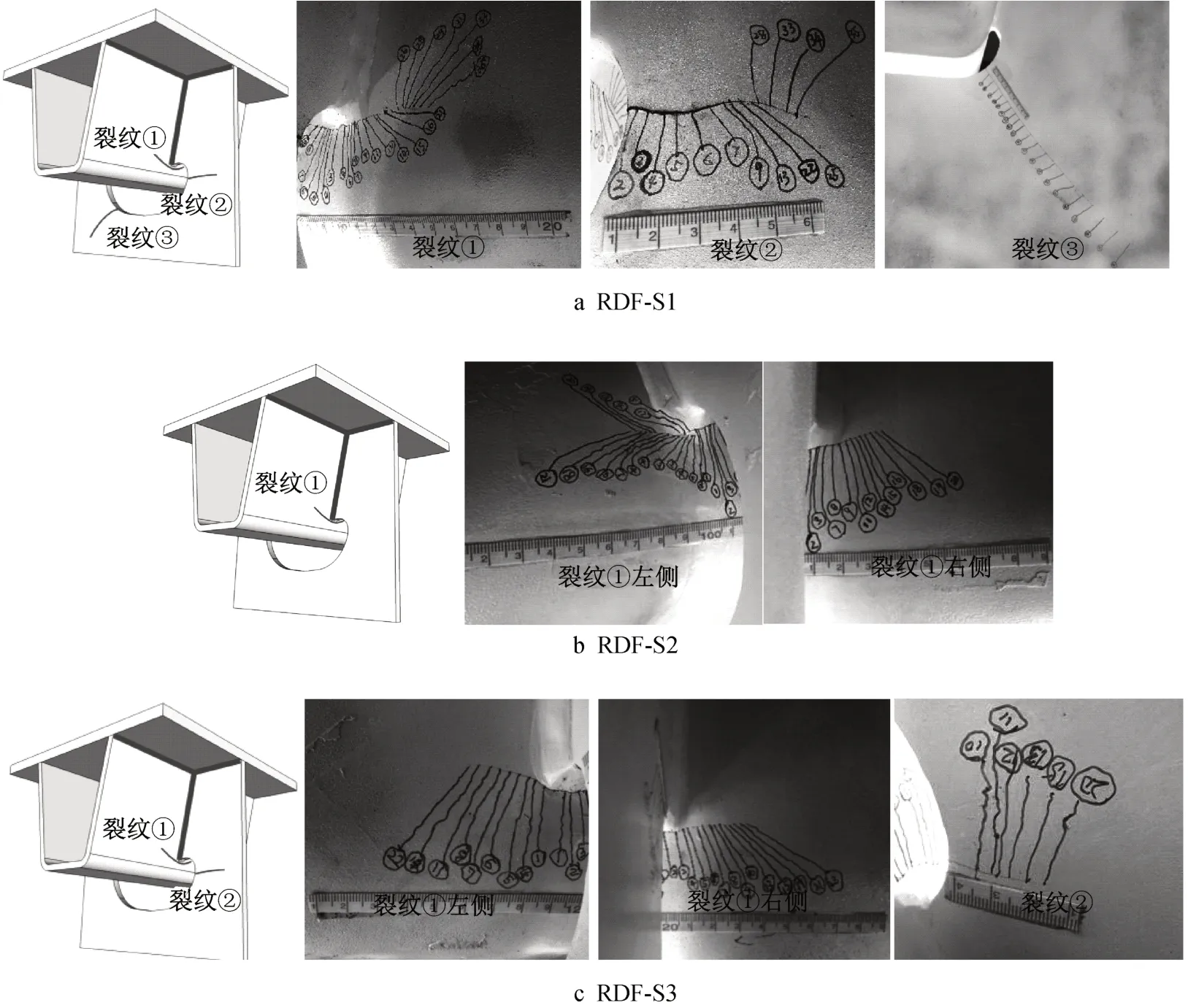

单轮加载试件的疲劳裂纹分布如图9所示。裸板试件RDF-S1共产生3条裂纹:裂纹①在加载约9万次时初始萌生于U肋与横隔板焊缝的焊趾处,几乎同时在横隔板靠近U肋的弧形切口处萌生裂纹②;加载至34万次时,裂纹①贯穿U肋壁厚,对应裂纹长度约50 mm;加载至37万次时,横隔板弧形切口斜下方出现裂纹③,其裂纹长度随荷载次数增长而快速增长,而裂纹①和裂纹②仍保持平稳扩展;加载至64万次时,试件由于刚度下降过多而判定失效,最终裂纹①和裂纹②的长度较为接近,分别为96和48 mm,裂纹③则长达307 mm。对于裸板试件RDF-S2,只在U肋与横隔板焊缝的焊趾处产生1条长裂纹①,其初始萌生于加载约29万次时,随后向左右两端扩展,当加载至126万次时贯穿U肋壁厚,裂纹最终长度约64 mm。对于钢-UHPC组合试件RDF-S3,共产生2条裂纹:当加载至8.6万次时,裂纹①在U肋焊趾处萌生,初始长度约7 mm,随后不断向两侧扩展,在加载至57万次时贯穿U肋壁厚,对应裂纹长度为45 mm,最终加载163万次时的裂纹总长为72 mm;裂纹②当加载至69.5万次时萌生于横隔板靠近U肋的弧形切口处,并在加载至141万次时扩展至27 mm长,此后直至加载结束其长度未再扩展。

图9 单轮加载试件的疲劳裂纹Fig.9 Fatigue cracks of single-wheel loading specimens

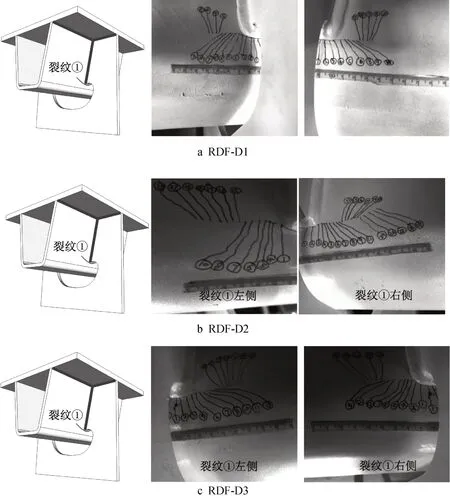

双轮加载试件的疲劳裂纹分布如图10所示,三个试件均只在U肋与横隔板焊缝的焊趾处产生1条裂纹。对于裸板试件RDF-D1,裂纹萌生于加载至46万次时,其初始长度约3 mm;之后裂纹向左右两侧快速扩展,加载至76万次时裂纹贯穿U肋壁厚;最终加载近213万次后的裂纹总长度为92 mm。对于钢-UHPC组合试件RDF-D2,在加载4万次时初始裂纹即已萌生至14 mm长;随后裂纹扩展迅速,加载至22万次时的裂纹长度达到58 mm;之后裂纹扩展进入稳定阶段,加载至91万次时的裂纹长度达86 mm;最终加载近253万次后的裂纹长度为142 mm。试件RDF-D3的裂纹发展过程与试件RDF-D2类似,初始裂纹萌生于加载至8万次时(长约6 mm),加载至40万次时的裂纹长度达48 mm,但加载至210万次时的裂纹长度仅为94 mm,最终加载近299万次后的裂纹总长度为113 mm。

图10 双轮加载试件的疲劳裂纹Fig.10 Fatigue cracks of double-wheel loading specimens

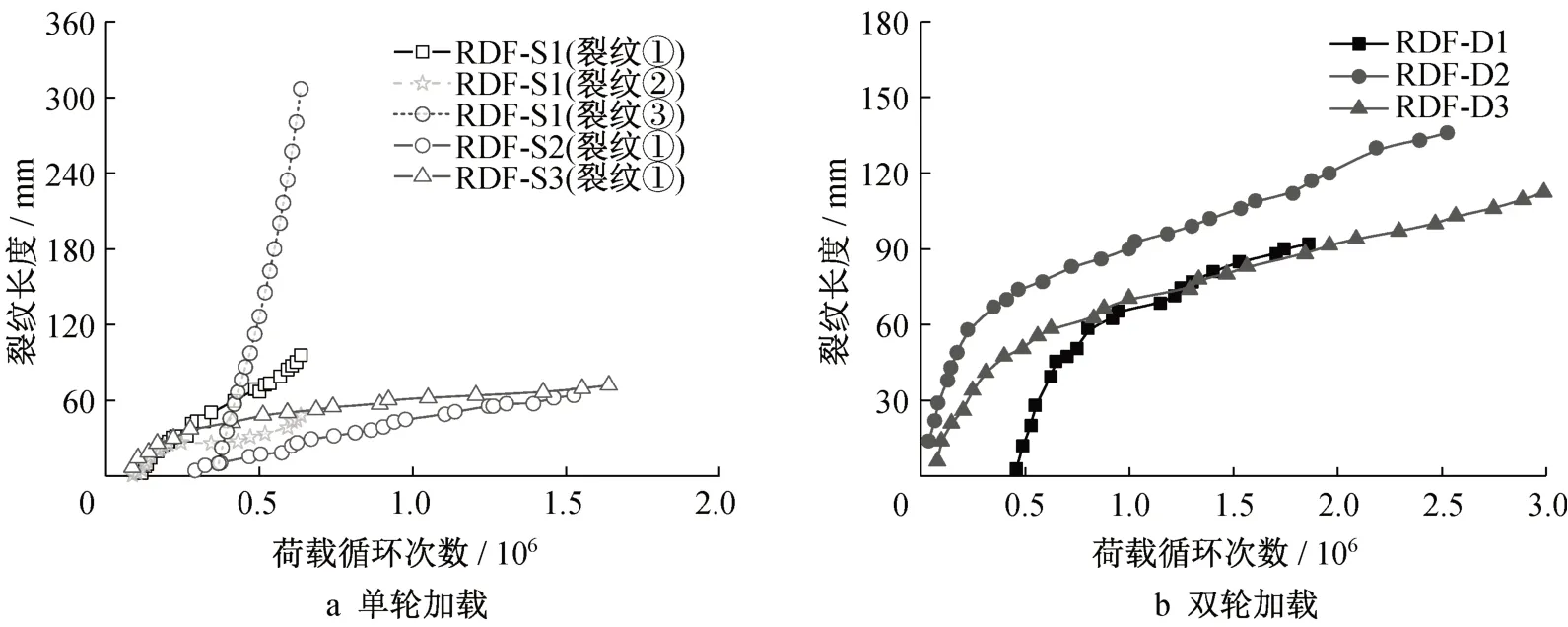

图11 为裂纹长度随荷载循环次数的增长曲线。对于单轮加载工况,三个试件均出现的裂纹①总长度差别不大,但钢-UHPC组合试件RDF-S2和RDF-S3的裂纹扩展速率(图中曲线斜率)明显低于裸板试件RDF-S1。裸板试件RDF-S1特有的裂纹③,虽然其萌生时刻较晚,裂纹扩展速率却显著高于裂纹①和裂纹②,以至成为导致加载后期试件刚度失效的主要因素,但铺装UHPC层之后,该裂纹将不再出现,这对于延缓试件疲劳失效是有利的。在双轮荷载作用下,三个试件的裂纹长度扩展规律较为相近,均表现为在经过一个裂纹快速扩展的初始阶段之后,试件进入裂纹缓慢扩展的稳定阶段直至疲劳失效。相比而言,虽然裸板试件RDF-D1的初始裂纹萌生较晚,但钢-UHPC组合试件延缓裂纹扩展能力更好,最终裂纹长度更长,疲劳寿命也比裸板试件提高了近一倍。

图11 裂纹长度随荷载循环次数的变化曲线Fig.11 Crack length versus number of load cycles

因此,在本文考虑的两种轮载模式作用下,UHPC铺层可有效减少RDF节点的疲劳裂纹数量,抑制疲劳裂纹的扩展过程,从而延缓节点的疲劳破坏。

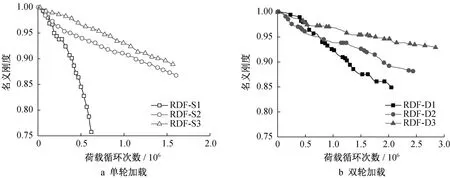

3.3 刚度退化

节点竖向刚度随荷载循环次数的变化曲线如图12所示,其中名义刚度定义为试验开始时初始位移幅f0与当前循环次数实时位移幅f的比值。可以看出:单轮加载模式下,相同荷载循环次数对应的钢-UHPC组合试件刚度退化率均小于裸板试件,且前者的刚度退化速度也更慢;双轮加载模式下,除试件RDF-D2由于初始裂纹萌生早且扩展速率快而导致其加载前期刚度退化较大之外,其余情况下的刚度退化率和退化速度均表现为钢-UHPC组合试件更低。各试件的最终刚度退化率详见表5。可见,UHPC铺层对于抑制RDF节点的刚度退化也颇具效果。

图12 试件刚度随荷载循环次数的退化曲线Fig.12 Rigidity degradations versus number of load cycles

3.4 疲劳寿命

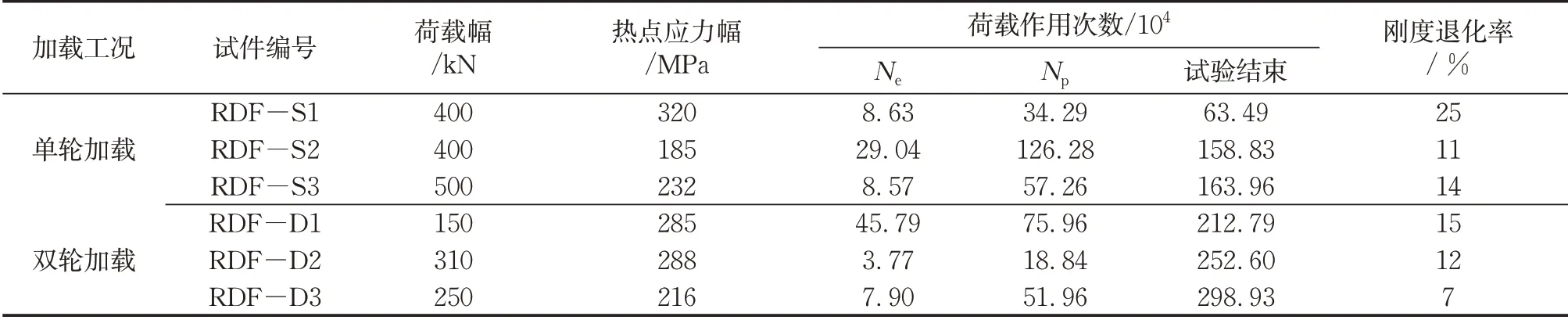

表5列出了试件加载过程中各特征时刻点的实测疲劳寿命,其中Ne和Np分别为裂纹初始萌生和贯穿壁厚时的荷载循环次数。试件的荷载幅、热点应力幅、刚度退化率等数据也同列于表中。

表5 疲劳数据汇总Tab.5 Summary of fatigue data

对于单轮加载试件:裸板试件RDF-S1与钢-UHPC组合试件RDF-S2相比较,两者在荷载幅相同的情况下,后者的裂纹萌生寿命Ne和裂纹贯穿壁厚寿命Np分别比前者高出222%和268%,这主要得益于UHPC铺层降低了热点应力幅;将荷载幅提高25%之后,钢-UHPC组合试件RDF-S3的热点应力幅仍小于裸板试件RDF-S1,前者的特征疲劳寿命仍显著高于后者,且由于刚度退化缓慢而具有很长的疲劳失效寿命。

对于双轮加载试件:裸板试件RDF-D1与钢-UHPC组合试件RDF-D2相比较,两者在热点应力幅基本相同的情况下,裸板试件的初始裂纹萌生时刻较晚,在加载近213万次后刚度下降约15%,而钢-UHPC组合试件尽管裂纹萌生较早,但在加载近253万次后刚度仅下降12%,由此可见UHPC铺层对于延缓疲劳裂纹扩展的良好效果;两个钢-UHPC组合试件相比较,试件RDF-D3的荷载幅和热点应力幅均更低,特征疲劳寿命也更高,且在加载近299万次后刚度仅下降为7%,整体疲劳性能更优。

根据试件所采用的焊接工艺,进一步将各试件裂纹①的实测特征疲劳寿命与国际焊接协会疲劳设计指南[18]的FAT90级(连续手工焊角焊缝)和FAT100级(连续自动焊双面角焊缝)S-N设计曲线进行对比,如图13所示。无论单轮或双轮加载工况,均有部分试件的裂纹萌生寿命Ne低于FAT90曲线值,但所有的裂纹贯穿壁厚寿命Np数据点均位于FAT100曲线上方,说明本试件U肋与横隔板之间采用的手工双面角焊缝工艺质量较好。考虑到裂纹贯穿壁厚之前的试件刚度降低非常小,为了充分利用裂纹萌生之后的扩展寿命,可采用国际焊接协会疲劳设计指南的FAT100级S-N曲线对UHPC铺装前后U肋-盖板-横隔板节点的U肋与横隔板连接焊缝疲劳寿命进行预测,结果是偏于安全的。

4 结论

本文基于足尺模型试验对钢桥面板U肋-盖板-横隔板焊接节点在UHPC铺装前后的疲劳性能进行了研究,得到以下结论:

(1)节点的最大热点应力位于U肋与横隔板连接焊缝的下端焊趾处,且铺装UHPC层后的应力集中改善效果显著,各实测热点位置的热点应力值降幅达29%~58%。

(2)单轮加载工况下,裸板试件共产生三条裂纹,钢-UHPC组合试件仅产生一条或两条裂纹,且钢-UHPC组合试件的裂纹扩展速率更为缓慢;双轮加载工况下的裸板试件和钢-UHPC组合试件均只在U肋焊趾处产生一条裂纹,裂纹扩展速率相近。

(3)与裸板试件相比,钢-UHPC组合试件在相同荷载循环次数作用下的刚度退化率更小,且整个疲劳加载过程中的刚度退化速度也更慢。

(4)荷载幅相同的情况下,钢-UHPC组合试件的特征疲劳寿命均较裸板试件有显著提高,其中裂纹萌生寿命和裂纹贯穿壁厚寿命分别最大提高了2.2倍和2.7倍。

(5)国际焊接协会疲劳设计指南推荐的FAT 90、FAT 100级S-N设计曲线均可用于UHPC铺装前后的钢桥面板U肋与横隔板连接焊缝的疲劳寿命评估。

总体而言,UHPC铺层可显著降低钢桥面板U肋-盖板-横隔板焊接节点的热点应力集中效应,有效抑制疲劳破坏过程中的刚度退化,并大幅提高此类焊接构造细节的疲劳性能。本文研究成果可为正交异性钢桥面板疲劳性能提升提供理论依据和方法参考。

作者贡献说明:

程斌:试验方案设计及指导,论文整体构思,论文修改。

田亮:试验实施、数据整理、论文撰写及修改。

孙斌:试验方案。

徐晨:数据分析。