单井燃气加热炉燃烧器低氮氧化物排放研究

周宏斌, 宋春燕, 杨宝刚,周 磊, 赵金刚、 , 常 峰, 孙恩呈

(1.中石化胜利油田分公司 工程技术管理中心, 山东 东营 257000; 2.胜利油田分公司技术检测中心, 山东 东营 257000; 3.同济大学 机械与能源工程学院, 上海 200092;4.胜利油田检测评价研究有限公司, 山东 东营 257000)

1 概述

某油田有燃气加热炉逾4 000台,主要用于单井、计量站、多功能罐等加热,热功率大多为50~800 kW,其中小型单井燃气加热炉超过2 000台,气源以套管气为主。按照气源、油藏特点,2020年管理部门选取逾400台单井燃气加热炉进行烟气外排检测,其中氮氧化物排放量超过50 mg/m3的单井燃气加热炉占60%。随着国家和地方环保要求的一再提升,氮氧化物排放成为制约油田绿色发展的突出问题。

现有油田单井燃气加热炉大多为开发初期投用,考虑到室外全天运行所面临的可靠性问题,一般不配备燃烧控制器、助燃风机、引风机等设备。燃烧器形式主要为自然引风扩散式,采取人工点火,没有熄火保护,存在着一定的安全隐患;手动调节燃气量和助燃空气量,很难准确控制燃烧空燃比,极易造成加热炉运行效率低下和排放性能不达标。

自然引风扩散式燃烧器具有原理清晰、操作简单、燃烧稳定的特点。但随着近年愈加严格的国家环保法律法规和标准的密集出台,企业也越来越重视环境排放问题。为此,2020年起开展油田注汽锅炉及单井燃气加热炉绿色达标排放技术研究,希望通过对小型单井燃气加热炉燃烧机理的深入研究,在获得理论支撑的基础上,使NOx减排工作少走弯路。

近年来,国内外研究人员已对低NOx燃气燃烧器及在加热炉上降低NOx的排放做了深入的研究[1-4],数值模拟计算已成为研究NOx减排的有效手段[5-6],尤其在燃烧器的结构和关键控制参数的优化方面作用明显,如分级燃烧技术(浓淡燃烧器)中寻找最优浓淡比例[7-8]、烟气再循环燃烧技术中获取最理想烟气循环量[9-11]以及全预混燃烧技术中确定火焰稳定的结构[12-13]等。

本文主要针对NOx生成机理,借助计算流体力学(CFD)工具,探讨在用单井燃气加热炉的降低氮氧化物排放的适用方法。

2 在用燃烧器污染物排放分析

单井燃气加热炉多采用自然引风扩散式燃烧器,究其原因,主要为:早期开发油井时加热炉可选成熟适用的燃气燃烧设备较少;单井燃气加热炉一般需室外全天运行,电源供应不理想;早期对加热炉的污染物排放要求不高。

① 自然引风扩散式燃烧器NOx排放分析

在用的自然引风扩散式燃气燃烧器,燃气依靠自身的压力经多个燃气孔口,喷射到加热炉炉膛,燃气量由燃烧器前调节阀手动控制;助燃空气依靠烟囱抽力,通过调节挡风板的开度控制。

传统的燃气燃烧器NOx排放量大多都在300 mg/m3左右,通过采用低过剩空气系数运行是一种降低NOx生成量的简单方法[1]。优点是无需对燃烧装置做结构改造,并有可能在降低NOx排放量的同时,提高加热炉的运行效率。

为了验证该观点,本文开展CFD模拟研究。模拟计算时,燃烧器模型构建为一根DN 25 mm管子,端部为9个直径2 mm的圆孔,热功率50 kW;加热炉构建为直径200 mm的燃烧室, 排烟口直径为100 mm。燃烧器头部至排烟口距离为1 000 mm,且假定燃烧器头部横截面处空气、燃气速度均匀。模拟时,燃气用纯甲烷计算,燃气温度为27 ℃,管内燃气流速为2.4 m/s;环境温度为20 ℃,空气流速则根据不同过剩空气系数计算得到。

模型计算网格划分时采用icem非结构网格,对燃烧器头部局部加密。Fluent模拟计算时,采用基于压力的分离求解器,设置重力工况与能量方程,选择K-ε标准湍流模型、DO辐射传热模型和通用有限速率涡耗散模型,并开启NOx生成模型选项。压力和速度耦合采用SIMPLE算法与二阶迎风格式。燃烧室壁面设置为恒温(315 K)状态,排烟口环境为大气。

式中:“∝”表示“等价于”, 0<λ> <1 为遗忘因子。但由于无法获得{yk,i},问题(P1)很难直接求解。考虑到条件概率密度函数 p(dk,i|yk,i)与 w不相关,可得从而λ

② NOx排放模拟结果分析

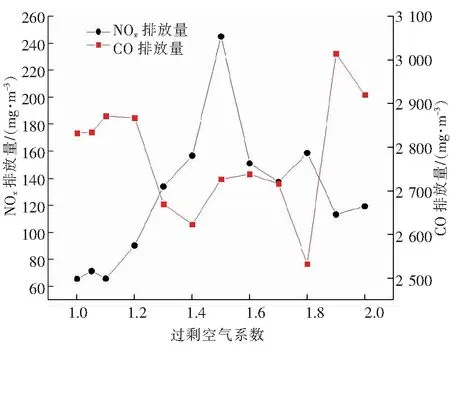

在不同过剩空气系数下燃烧工况模拟计算后,对排烟口的CO和NOx排放量取平均值,并进行标准化处理,即折算为烟气中氧气体积分数为3.5 %时的CO和NOx的排放量(单位为mg/m3)。标准化处理后CO和NOx排放量随过剩空气系数的变化见图1。

图1 标准化处理后CO和NOx随过剩空气系数的变化

从计算结果可以看出,过剩空气系数为1.1~1.5范围内,减小过剩空气系数可以减少NOx的排放,但CO排放量会增大。这与我们一般对NOx生成规律的认知有所区别,即减小过剩空气系数虽然提高了整体炉温,却减少了氮氧化物的排放。这是因为对于扩散式燃烧,减少助燃空气量,减缓了燃气与空气的扩散混合速度,于是更多比例的燃气在大于化学计量比下发生反应,从而降低了反应区的燃烧温度,显然这有助于NOx排放的减少。但与此同时,空气的不足造成更严重的不完全燃烧。如果这些不完全燃烧产物能再次与一定量的空气燃烧发生反应,可以大大减少CO的排放,这也是区域分级燃烧作为低氮燃烧技术的理论依据。遗憾的是扩散式燃烧器所需的助燃空气依靠烟囱抽力引入,其动力有限,无法对助燃空气分级控制,较难在一个燃烧器上形成不同空燃比的燃烧区域。

对于扩散式燃烧器,通过优化扩散燃烧器喷嘴形式和结构尺寸,其最佳排放只能为70 mg/m3[14];增加浓淡区域的分级燃烧,其氮氧化物的排放也只能在60 mg/m3左右[3],均不能满足当前的排放要求。

3 加热炉的低氮燃烧技术方案

寻找小型单井燃气加热炉低氮排放技术方案所遵循的基本原则是技术可靠、经济可行。文献[15]介绍了采用烟气再循环技术能把NOx排放量基本控制在40~50 mg/m3,符合标准的要求。但烟气再循环燃烧器系统较复杂,适合较大热功率的燃烧器,通常应用于热功率在350 kW以上的情况[11]。

文献[16]介绍了热功率为50 kW全预混燃烧器的NOx排放性能,过剩空气系数越大,NOx排放量越低,在过剩空气系数1.4时,NOx排放量小于31 mg/m3。

通过比较,无论从NOx的减排潜力、系统的经济性,还是燃烧器热功率,全预混燃烧技术更适合小型单井燃气加热炉的工况要求。基于此,本文对全预混燃烧器进行CFD模拟计算分析。

① 物理模型及计算结果

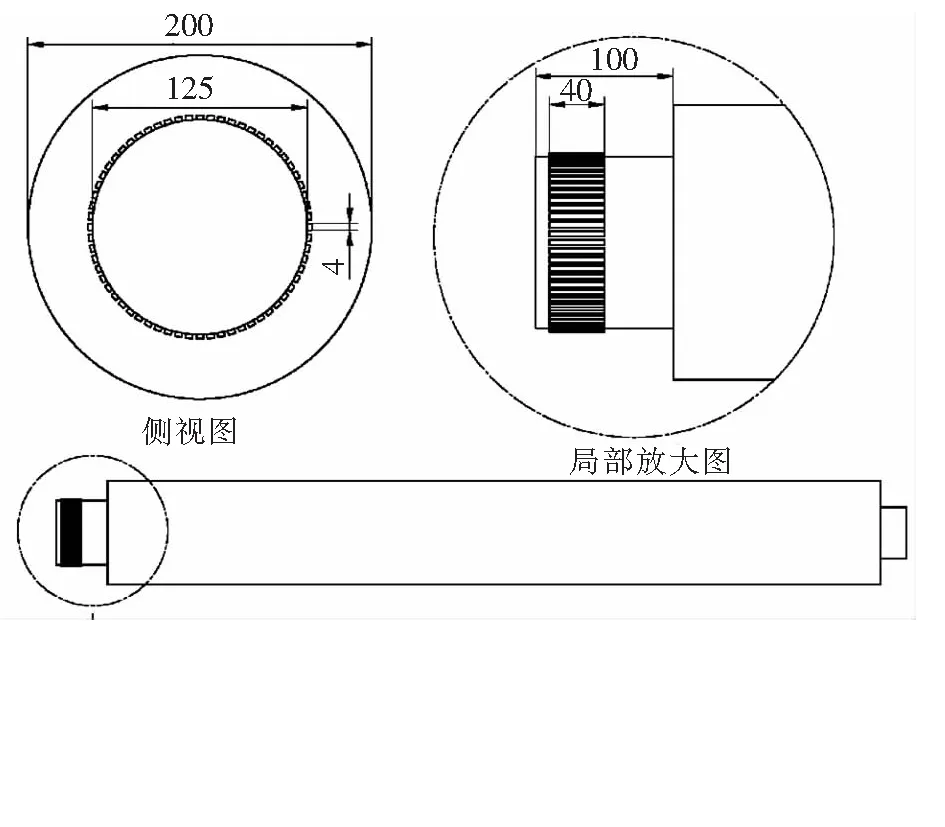

单井燃气加热炉的全预混燃烧器模型设计为内燃式,环状结构内侧直径为125 mm,长度为100 mm;加热炉炉膛直径为200 mm,壁厚10 mm,长为1 650 mm,烟道出口直径为100 mm,假定混合均匀的燃气空气混合物从40 mm×4 mm的密布的矩形环缝中匀速喷出。全预混燃烧器模型尺寸见图2。

图2 全预混燃烧器模型尺寸

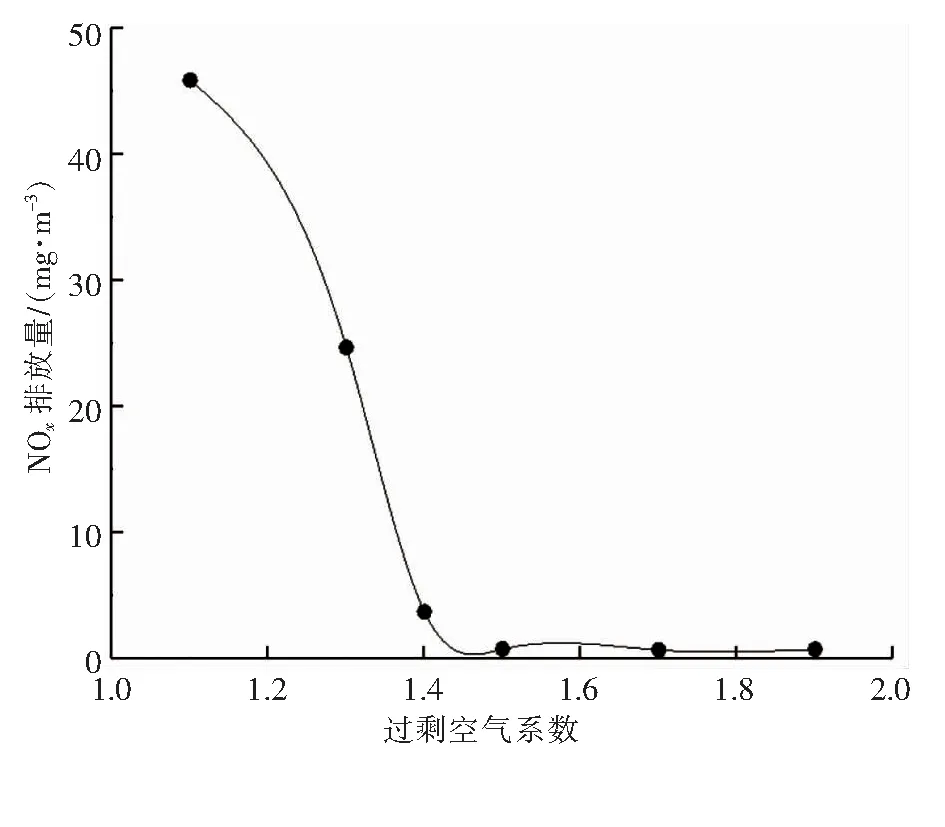

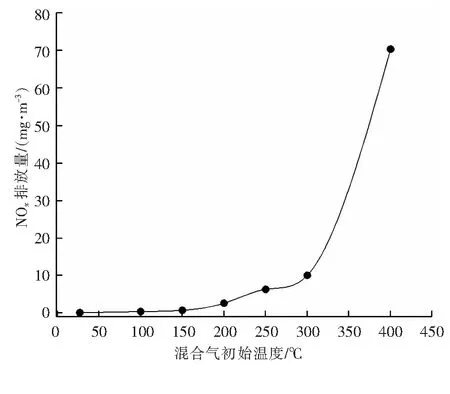

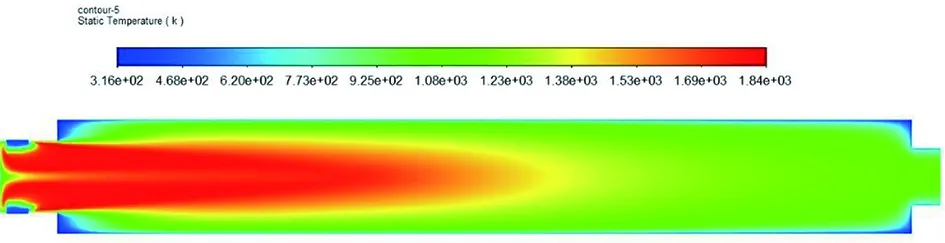

模拟计算时,边界条件和湍流、辐射等模型设定与扩散式燃烧器相同。本文分别计算了2组工况:不同过剩空气系数(燃气空气混合物温度为27 ℃)和不同混合气初始温度(过剩空气系数为1.5)下的NOx排放量。全预混燃烧器不同过剩空气系数下的NOx排放量见图3,全预混燃烧器不同混合气初始温度下的NOx排放量见图4,过剩空气系数为1.5、混合气初始温度为150 ℃时的炉膛内温度分布云图见图5。

图3 全预混燃烧器不同过剩空气系数下的NOx排放量

图4 全预混燃烧器不同混合气初始温度下的NOx排放量

图5 过剩空气系数为1.5、混合气初始温度为150 ℃时炉膛内温度分布云图

由图3~5可以看出,全预混式燃烧的高温区域相对较小,温度更均匀,局部高温点明显减少。高过剩空气系数可以有效地降低燃烧温度,过剩空气系数越大,NOx排放量越低;同样,燃气空气混合物的初温也会影响NOx排放量,初始温度越低,NOx排放量越小。

② 全预混燃烧低氮排放的技术要求

理想状态下,燃气和空气在发生化学反应之前已经混合均匀,因此燃烧温度也均匀,图5中的温度分布变化是因为燃烧反应后高温烟气边向前运动边放热(辐射传热)造成。因此对于全预混燃烧器来讲,实现NOx排放量达标的关键是控制燃烧温度。

燃气燃烧的温度tc可以用下式表示[17]:

式中tc——燃气燃烧温度,℃

Hi——燃气低热值,kJ/m3

cg——燃气0 ℃~tp平均体积定压热容,kJ/(m3·K)

α——过剩空气系数

ca1——空气0 ℃~tp平均体积定压热容,kJ/(m3·K)

tp——燃气空气混合物燃烧前初始温度,℃

cf——理论烟气0 ℃~tc平均体积定压热容,kJ/(m3·K)

ca2——空气0 ℃~tc平均体积定压热容,kJ/(m3·K)

从上式可以看出,由于燃烧温度tc远大于混合气初始温度tp,所以过剩空气系数α增大,燃烧温度tc减小,有助于NOx排放量降低;而tp增大则燃烧温度tc升高,不利于NOx排放量降低。

因此,研发出能适应油田气质在高过剩空气系数下稳定运行的全预混燃烧器是单井燃气加热炉低氮改造成功的关键。具体来讲,全预混燃烧器应满足以下条件:

a.能在高过剩空气系数下稳定运行;b.有良好的燃烧器头部隔热措施,即控制好燃气空气混合气初始温度;c.有较理想的燃气空气混合均匀性。

实际上,初步研发的全预混燃烧器经测试,完全能满足50 mg/m3的排放量要求。

4 结论

① 自然引风扩散式燃烧器可以通过减小过剩空气系数的方法降低NOx排放量,理论上可以勉强满足NOx的排放量达标要求,但无法同时实现CO排放量达标。

② 由于自然引风扩散式燃烧器没有自动点火和熄火保护功能,已不符合污染物排放量达标要求,小型单井燃气加热炉的燃烧器应采用全预混燃烧技术进行低氮改造。

③ 小型单井燃气加热炉NOx排放量达标的关键为研发出能适用于油田应用场景的全预混燃烧器。