吸收式热泵应用于锅炉烟气余热回收案例分析

柯国华

(北京市公用事业科学研究所, 北京 100011)

1 概述

随着能源结构调整和环保要求提高,北方平原地区“煤改气”工程持续推进,燃气锅炉成为清洁供暖的主力军。燃气锅炉烟气具有排放量大、能级不高和开发潜力较大等特点,深度挖掘利用烟气余热对推进节能降耗、提升环境品质具有重要意义。受限于一级管网回水温度,以省煤器、空气预热器为代表的传统余热回收装置余热回收效果不佳[1]。基于吸收式热泵的烟气余热回收技术能够克服上述问题,减轻烟气出口的水雾现象,有效缓解雾霾[2],因此逐渐在各供热厂、锅炉房中得到广泛应用。在对加装热泵后的节能效果进行分析时,工程中大多将锅炉与回收系统作为整体,以总供热量、总回收热量和最终排烟温度等参数为评价指标[3-5],注重改造前后的整体收益。然而,热泵机组目前仅有性能系数、工作效率等测评参数,缺乏对烟气余热回收项目中热泵本身节能收益的准确衡量,为相关技术、管理人员进行全面可行性分析、设备优选配置、项目验收及复评带来了诸多不便。因此,本文提出“烟气余热回收比例”这一概念,结合实际案例分析热泵机组在烟气余热回收中的实际效果,指出热泵性能系数和烟气余热回收比例的适宜范围,为相关应用提供技术参考。

2 烟气余热回收案例测试及分析

2.1 烟气余热回收项目情况

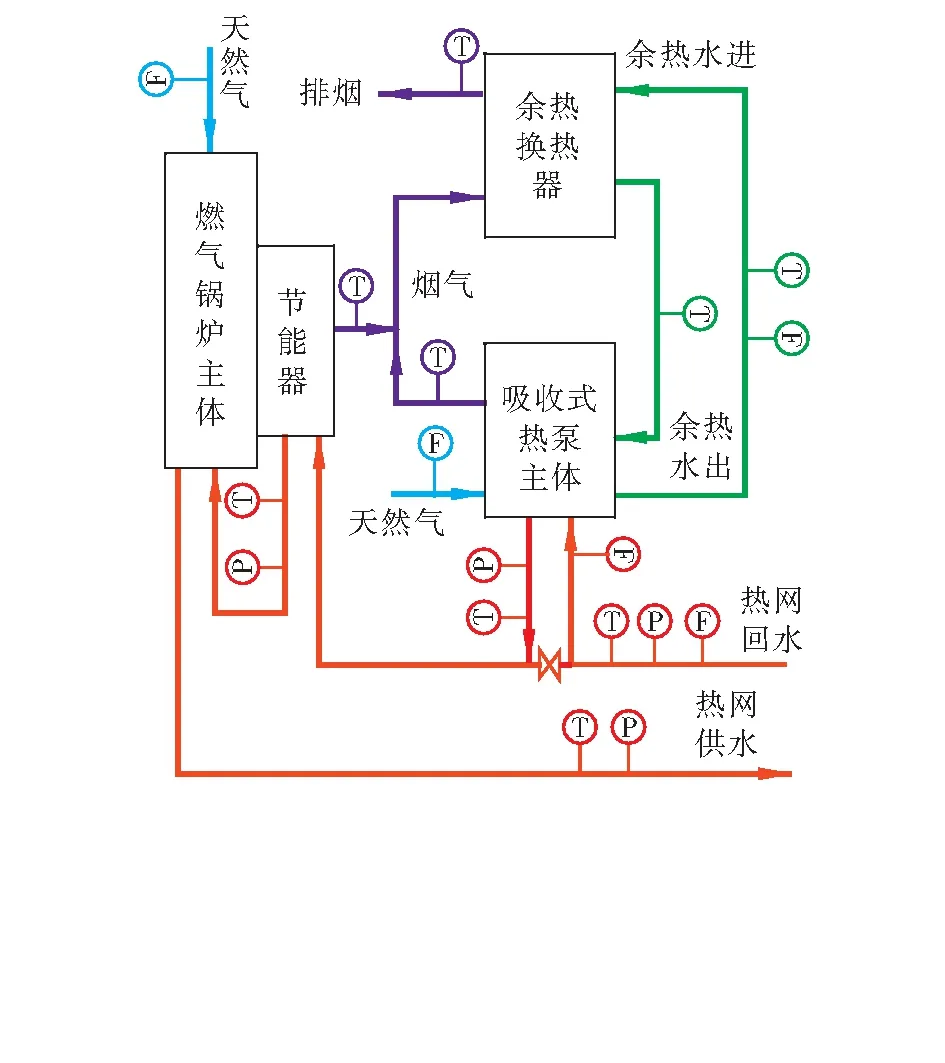

燃气锅炉烟气余热回收系统的工艺流程见图1。图1中,节能器是燃气锅炉的一部分,吸收式热泵包括余热换热器和吸收式热泵主体。在本系统中,燃气锅炉的烟气进入余热换热器,放出显热和潜热,温度大幅度降低后,通过烟囱排入大气。在余热换热器中,余热水吸收烟气的显热和潜热后,温度显著升高,进入吸收式热泵主体释放热量。此时,以天然气为驱动热源的吸收式热泵主体通过提取余热水的热量来加热部分热网回水,可减少锅炉的耗气量,节约一次能源。

图1 烟气余热回收工艺流程及部分测点分布

为分析溴化锂吸收式热泵在燃气锅炉烟气余热回收中的实际运行效果,本文选取5个供热项目的6台热泵作为应用案例,对其使用情况进行测试,结合测试数据分析热泵运行状况。供热项目概况见表1。

表1 供热项目概况

根据分析需要,锅炉运行测试数据包括锅炉排烟参数(如烟气组成、锅炉尾部排烟温度、锅炉最终排烟温度、燃气耗气量、过剩空气系数、环境温度等)和热网水参数(如锅炉供回水温度、锅炉水流量等);热泵机组运行测试数据包括热泵热水进出口温度、热泵余热水进出口温度、热泵流量、热泵耗燃气量、热泵耗电量、热泵排烟温度等,部分测点分布见图1。

2.2 烟气余热回收运行测试

现以供热项目1为例,利用锅炉和热泵机组的测试数据,分析计算热泵的性能系数、热泵供热量、烟气余热回收量、烟气余热回收比例等。

首先对燃气锅炉运行情况进行测试。设置温度自记仪以30 min为周期记录数据,锅炉热水流量记录采用热源处安装的超声波流量计,设定流量计记录周期为60 min。测试时间从2018年12月20日12:00-17:30,测试期间锅炉平稳运行,锅炉进出水温度见图2,锅炉热水流量见图3。运行期间锅炉测试数据平均值见表2。

图2 锅炉进出水温度

图3 锅炉热水流量

表2 锅炉运行测试数据

根据锅炉运行测试结果,可得到锅炉进出口热水的比焓分别为207.9 kJ/kg、298.8 kJ/kg。天然气低热值为34 730 kJ/m3,对应标准状况下1 m3干燃气的烟气在某一温度下的焓称为某温度下烟气的干燃气基体积焓,锅炉排烟温度下烟气的干燃气基体积焓为4 851 kJ/m3,在环境温度下的干燃气基体积焓为687 kJ/m3。

2018年12月20日12:00—17:30测试期间热泵平稳运行,对热泵运行情况进行测试。热泵热水进出口温度见图4。

图4 热泵热水进出口温度

对测试期间内热泵热水进出口温度分别求取平均值,并计算该温度对应的比焓与密度。热泵热水流量为267 m3/h,燃气流量为246.3 m3/h,运行期间热泵测试数据见表3。

表3 热泵运行测试数据

根据热泵测试结果,可得到热泵热水进出口比焓分别为179.5 kJ/kg、221.6 kJ/kg。天然气高、低热值分别为38 230 kJ/m3、34 730 kJ/m3,烟气在热泵排烟温度下的干燃气基体积焓为1 089 kJ/m3。

2.3 测试结果分析

结合表2和表3的测试结果,计算热泵回收锅炉烟气余热情况。根据热力学第一定律,输入、输出热泵的各个能量满足热平衡方程,即:

Φ4=Φ1+Φ2+P-Φs

(1)

式中Φ4——热泵供热量,MW

Φ1——热泵的输入热流量,MW

Φ2——锅炉烟气余热供热量,MW

P——热泵消耗的电功率,MW

Φs——散热量,MW

热泵供热量Φ4的计算式为:

(2)

式中h4,o、h4,i——热泵热水出口、进口的比焓,kJ/kg

ρ4——水在热泵进口温度下的密度,kg/m3

q4——热泵进口热水流量,m3/h

热泵的输入热流量Φ1的计算式为:

(3)

式中q2——热泵燃气流量,m3/h

Hi——天然气低热值,kJ/m3

在式(1)中,消耗的电功率P和散热热流量Φs的量级相对较小,可以忽略,故余热供热量Φ2的计算式为:

Φ2=Φ4-Φ1

(4)

热泵制热性能系数的计算式为:

(5)

式中ICOP——热泵制热性能系数

为衡量热泵回收锅炉烟气余热的能力,需计算热泵回收锅炉余热量与锅炉可回收烟气余热量的比值,定义为烟气余热回收比例γ。γ的计算式为:

(6)

式中γ——烟气余热回收比例

Φ0——锅炉可回收烟气余热量,MW

锅炉可回收烟气余热量Φ0的计算式为:

(7)

式中q1——锅炉燃气流量,m3/h

h1——锅炉排放烟气的干燃气基体积焓,kJ/m3

h2——热泵排放烟气的干燃气基体积焓,kJ/m3

为衡量热泵回收烟气余热在锅炉房供热量中的份额,需计算热泵回收锅炉烟气余热量与锅炉供热量的比值λ,λ的计算式为:

(8)

式中λ——热泵回收锅炉余热量与锅炉供热量的比值

Φ——锅炉供热量,MW

锅炉供热量Φ的计算式为:

(9)

式中h3,o、h3,i——锅炉出口、进口热水的比焓,kJ/kg

ρ3——热网回水温度下水的密度,kg/m3

q3——热网回水流量,m3/h

若干原因将导致实际运行与设计工况偏离,热泵供热量与热泵额定供热量的比值μ的计算式为:

(10)

式中μ——热泵供热量与热泵额定供热量的比值

Φd——热泵额定供热量,MW

安装热泵后,系统能够节省的天然气量q为:

(11)

式中q——节省的天然气量,m3/h

η——燃气锅炉的热效率

上述计算过程中,烟气的焓均考虑了含湿量和过剩空气系数后的焓。气体的体积均为标准状况下的体积。对5个供热项目的6台热泵进行计算分析,运行效果见表4。为方便计算,对项目2中两台热泵的值取平均值。

表4 热泵运行效果

由表4可知,项目1中的热泵未能很好实现对烟气余热的有效回收,从热泵机组性能系数来看,该机组热泵性能系数仅为1.30,热泵供热量以热泵本身输入热量为主,锅炉可回收烟气余热量为1.39 MW,热泵仅回收其中的0.55 MW,γ为39.56%,热泵回收热量所占比例较小。从热泵供热量构成和热泵额定供热量的关系来看,热泵供热量3.09 MW,μ为80.03%,在热泵供热量中,回收锅炉烟气余热量0.55 MW,仅占17.80%,可见热泵虽然供热量总体并不低,但其中余热所占比例非常低,热泵未能很好实现余热回收作用。

另一方面,就热泵设计参数来看,该热泵额定燃气耗量为253.6 m3/h,热泵实际进气量为246.3 m3/h,热泵燃烧器基本达到了满负荷运行状态,热泵燃烧器的运行负荷和回收锅炉烟气余热负荷形成“一高一低”的鲜明对比。而从热泵铭牌标示参数,计算出热泵的设计热泵性能系数为1.69,热泵可以回收余热量为1.58 MW,如果热泵在该工况下运行,热泵可以实现该工况下锅炉余热的全部回收。可见,在该项目中所选热泵负荷是较适宜的,但运行中热泵未能发挥回收余热的作用,可能是烟气换热器换热不充分、热泵调试不到位或热泵本身存在问题等原因导致的。

由表4可知,除项目1外其他5台热泵的性能系数均接近1.6,锅炉烟气余热回收比例均达到60%以上,回收锅炉烟气余热量与锅炉供热量的比值达到7.31%~12.15%,这几台热泵运行效果较好,很好发挥了余热回收功能。

在一定范围内增加烟气余热回收比例或烟气余热回收量占锅炉供热量比例,热泵性能系数将随之增大,至峰值后逐渐下降。在本文所述系列项目中,烟气余热回收比例为73.70%时(项目3),ICOP达到最大,继续增加烟气余热回收比例直至96.24%(项目5)或增加烟气余热回收量占锅炉供热量比例直至12.15%(项目5),性能系数不断减低,此时热泵系统供热量大但综合能量转化率低,继续挖掘余热资源所带来的经济性并不佳。因此,烟气余热回收比例或烟气余热回收量占锅炉供热量比例并不是越高越好,存在一个适宜范围使热泵性能系数较大且运行在经济、高效区间。

3 结论及建议

① 对6台热泵运行效果进行测试分析,项目1热泵运行效果较差,其他项目5台热泵均处于较好的运行状态,能对锅炉烟气余热实现有效回收。

② 热泵性能系数可以有效反映热泵运行效果,对热泵运行具有很强的指导作用。

③ 烟气余热回收比例、回收锅炉余热量与锅炉供热量的比值存在一个较适宜范围,以达到较高的热泵性能系数,并不是越高越好。建议在这方面进一步开展研究,扩大样本量,以确定适宜的比例范围。