某型号固体火箭发动机高速旋转试验台设计

黄 刚,李军伟,王向港,田忠亮,王宁飞

(北京理工大学 宇航学院,北京 100081)

0 引言

为保证弹体或飞行器轨道的稳定性,增加射程,航天器常采用弹体绕自身轴线旋转的方式,即通过“高速·自旋”来降低推力偏心和制造不对称对轨道稳定性的影响,减小弹着散布。在底排火箭复合增程弹中,底排药燃烧产生的气体填充高速运动的弹尾真空区,减少弹头与弹尾的压力差,减小飞行阻力,增加射程[1-2]。然而在高速旋转条件下,固体火箭发动机的工作性能将受到很大的影响,如点火延迟增加、燃速增大、绝热层烧蚀加剧等[3-4],导致发动机偏离轨道甚至爆炸。因此,设计并搭建地面高速自旋火箭发动机试验平台,研究高速自旋状态下固体火箭发动机的工作性能(推力、压力、喷管烧蚀等),为推进剂配方设计和发动机设计提供理论支持尤为重要[5-6]。

美国、前苏联、西德、日本等国自上世纪60年代以来开展了大量相关工作[7-8],如EKE等[9],WANG等[10],MAO等[11],MORRIS等[12]将变质量系统(Variable mass system)理论运用到固体火箭发动机的旋转研究中,还把飞行器简化成某种质量随时间发生变化的系统。我国经十余年的艰苦努力,建成了旋转发动机实验装置,开展了含铝复合推进剂加速度敏感性实验研究,提出了燃速加速度敏感性稳态模型和瞬态模型,获得了较为满意的预示结果。从90年代起上海航天局810研究所、国防科学技术大学等单位针对该问题进行了试验与仿真研究。2003年以来,西北工业大学、中国航天科技集团有限公司四院41所和陕西动力机械研究所等单位对固体发动机绝热层和前后封头在加速度下烧蚀进行了理论计算和实验设计研究[13-17]。南京理工大学设计的立式固体火箭发动机高速旋转试验台中,发动机自身的重力随工作时间变化,对推力测试有影响;气体导出有压强损失,不能准确测出压力时间曲线。航天科技四院401所设计的一种固体火箭发动机地面旋转试验装置采用卧式设计[18],整体放置在柔性支撑平台上进行测试,然而整体的振动对测试结果有影响,动静接触处的对心环产生的摩擦力也不可忽视。

为模拟某型号发动机旋转时点火飞行的受力工况,试验台不仅需承载发动机点火时产生的巨大冲击振动,还需驱动发动机一起做高速旋转运动,同时保证发动机在轴向上具有自由度以测试推力。本文针对发动机飞行中的工况特点,设计了高速旋转固体火箭发动机试验台,为该类旋转试验台的建设提供参考。

1 系统组成及原理

试验系统组成如图1所示,主要由4个部分组成:监控系统、试验台、控制系统和安全防护系统。

其中,监控系统通过分布在工房4个顶角的摄像机,实时显示试验台运行状态并记录,控制系统包括综合控制台、控制柜、变频器和转速、振动传感器,综合控制台是工控计算机,搭载系统软件,控制柜通过以太网和综合控制台连接,通过控制台控制控制柜,进一步控制变频器,变频器与试验台上的防爆电机连接,实现对防爆电机的调速控制,相关传感器监测试验台运行状态至控制柜,再传输至控制台,进一步对试验台进行调控。安全防护系统包括消防柜、报警器、门禁和防爆门等设备,保证试验的安全性。

图1 试验台组成及原理

旋转试验台如图2所示,采用分区卧式布局,相比于立式布局,在高速旋转状态下对推力进行测量时,卧式布局能避开重力对推力的影响,从而获得精确度更高的测试信号。防爆电机和旋转转子分别安装在各自的承力底座上,通过中间传输轴和皮带进行扭矩传递,整体固定在一体铸造的试验台基座上,装拆和维护简单。这种布局方式可使试验台运行时避免相互之间产生干扰,减弱防爆电机工作时产生的热量和噪音与自旋装置的气动发热和气动噪音相互叠加。

2 试验台设计

试验台要求实现发动机高速旋转的同时在轴向上具有一定自由度,并测试推力和压强等参数,其技术指标主要包含以下内容:

(1)试验发动机的尺寸范围:长度L≤300 mm,最大圆周直径D≤120 mm;

(2)极限转速n≤10 000 r/min;

(3)待测参数:发动机壳体温度T、燃烧室压强P和发动机推力F≤10 kN;

(4)发动机工作时长t≤10 s;

(5)转子总质量m≤150 kg。

在设计过程中,首先根据试验发动机型号的最大尺寸来设计转子外壳,然后根据旋转转子的转动惯量和结构尺寸对电机、轴承等进行选型,设计承力底座和防护罩等装置,并由此得出转子外壳轴线与底座上台面之间的距离,从而确定电机和皮带等的安装高度;最后,对各个设计部件进行整合,为整个试验台的规模控制提供设计依据。

高速旋转试验台包括驱动装置、旋转转子、承力组件和辅助装置。其中,旋转转子设计为试验台核心设计部分,如图3所示,旋转转子包括转子外壳、测试装置和发动机抱紧装置。

图3 旋转转子

试验台的设计考虑了火箭发动机产生的冲击力、动平衡、振动、风阻、结构强度和安全防护等因素,并结合发动机工作时的工况进行分析和优化设计,确保试验台安全可靠,运行稳定。

2.1 驱动装置

试验时,由于极高的转速和较大的离心力作用,旋转转子自身需承受弯矩和发动机点火时带来的巨大冲击振动及不平衡力,进而导致所需电机功率增大。此外,为适应较大尺寸的发动机试验,相应地电机也需要更大功率和更大的驱动转矩。

由于缺少能直接达到预定高转速的电机,必须借助变速传动环节,用以增大转速和传递扭矩,因此试验台采用皮带间接带动转子旋转的驱动方式。

具体实施时,防爆电机通过皮带与传输轴的一端连接,传输轴的另一端与转子通过皮带连接,第一级传动比2.9,第二级传动比2.377。经过这样的两级传动,采用不同的传动比提升转速,使其达到预设转速。皮带传动具有缓冲、吸振的功能,使传动更平稳、噪音更小;当传递的动力超出皮带的极限时,皮带将会打滑,从而能对其他零件如电机等起到过载保护的作用,防止电机被烧坏;同时,皮带传动的结构简单,便于安装和拆卸。

防爆电机采用30 kW功率,试验时通过调节变频器控制电机转速,保证输出功率稳定,使试验台稳定运行。根据理论计算,电机达到额定转速2950 r/min时,中间传输轴旋转至8500 r/min,乘以传动比能让转子达到极限转速的两倍。现场调试中,把第二级皮带去掉,使中间轴旋转到8500 r/min,电机输出功率7 kW,仅占总电机功率的7/30;加上第二级皮带,调试转子转速至8000 r/min时,试验台运行稳定无异常,电机功率仍有富余。

2.2 转子外壳

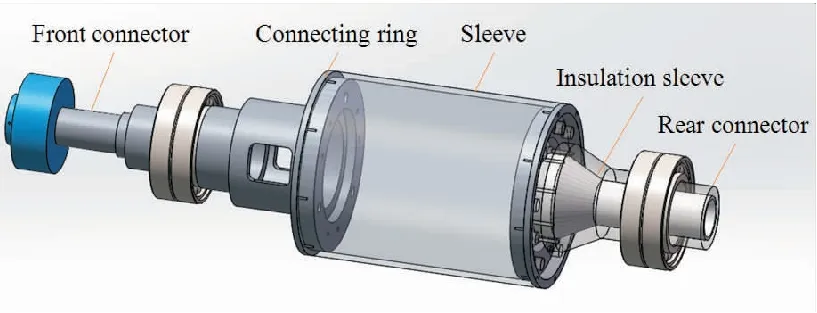

转子外壳如图4所示,转子外壳主要由前后连接轴、套筒、连接环和绝热套组成。转子外壳除了承载自身和内部零部件的重力及离心力外,还要承载发动机点火后的冲击振动,且固体火箭发动机点火后产生的高温高速气流会对转子外壳尾部进行冲刷,若转子外部的连接螺栓突出,或设计结构突出圆周表面,还会增大风阻。因此,转子外壳的结构形式、加工精度、同轴度和质量等因素将直接影响试验台的驱动功率及运行稳定性。

图4 转子外壳

因此,对转子外壳进行质量控制和轴对称设计,避免螺栓凸起,减小空气阻力、驱动扭矩和电机功率。转子外壳两端的前后连接轴为空心轴,前连接轴内部通过对心定位台阶固定数据采集仪、推力传感器基座和推力传感器,使其在轴线中心位置,轴颈小端固定滑环,预留通孔便于滑环走线,轴颈大端预留动平衡调节螺纹孔,侧边观察窗有助于内部发动机点火后燃气抽吸引起的气流流通。

中间套筒内部放置发动机抱紧装置,在装配间对发动机抱紧装置进行装配后,再通过对心定位台阶和法兰结构与连接环连接;套筒两端的连接环与发动机抱紧装置连接后,与套筒和前后连接轴固连,套筒起传递扭矩的作用。

后连接轴为扩张段设计,便于燃气流通,轴颈大端预留动平衡调节螺纹孔,内部增加绝热套并固定,可防止高温排气影响后连接轴和轴承的工作稳定性。转子外壳两端通过4个高速陶瓷角接触球轴承与试验台基座连接,转子外壳内部固定试验核心零部件,起到安全防护的作用。

此外,试验台采用轴承两端支撑、发动机放在两个轴承之间的方案,在这种情况下,发动机喷管的排气只能通过抱紧装置的中心孔排气。由于排气管道的直径是喷管出口直径的6倍,而且在管道上游也有开口,不会形成负压环境,所以排气管道不会对发动机推力产生影响。

2.3 发动机抱紧装置

为满足试验需求,发动机抱紧装置应实现以下功能:固体火箭发动机随发动机抱紧装置一起在驱动装置的间接带动下做高速旋转运动,达到预定转速后,固体火箭发动机点火,此时与固体火箭发动机固定连接的部分具有轴向自由度以测试推力,以及具有可直接测试发动机内部压强和壳体温度的测试方式,并将误差控制在一定范围内以保证准确度。

如图5所示,发动机抱紧装置主要包括卡壳、导向轴、直线轴承、压力传感器基座和对心环等零件。利用对心环保证固体火箭发动机安装在中心位置,提高动平衡性能,3根导向轴给卡壳提供扭矩使其旋转的同时,可使与卡壳固定的零部件具有轴向自由度。压力传感器与发动机直接连接,可直接测试发动机内部压强,获取准确的压力-时间曲线。

图5 发动机抱紧装置

高速旋转时,导向轴在离心力的作用下可能会产生弯曲变形,当产生的挠度过大时,将阻碍发动机的前后移动,从而影响推力的测量。因此,必须对其进行校核。

可将导向轴简化为一根两端固定的梁,梁承受离心力作用的均匀载荷,根据离心力公式可得梁上的分布载荷为

式中q为均匀载荷;F为梁所受到的离心力;m为梁的质量;n为转速;r为梁与发动机轴线的距离;l为梁的长度。

因此,导向轴上的最大挠度w为

其中

式中E为导向轴的弹性模量;I为导向轴的惯性矩;D为轴的直径;A为轴的截面面积。

导向轴的许用挠度满足:

2.4 测试装置

测试装置随转子外壳一起做高速旋转运动,设计时主要考虑供电和数据传输,工程上常用滑环来实现,但滑环的工作转速随滑环内径的增大而减小,由于连接轴的直径较大,滑环的工作转速一定,超出工作范围就不能稳定工作,因此进行高速旋转试验时,需要换滑环为内置数据采集卡。

如图6所示,测试装置采用圆柱形结构,包括数据采集卡、电荷放大器、推力传感器和推力传感器基座等零件。低速试验时,通过滑环进行供电和数据传输;高速试验时,通过红外信号控制固体火箭发动机点火,数据采集卡具备对自身供电和存储数据的功能,试验结束后,再取出数据并对电池充电。

图6 测试装置

测试装置通过对心定位台阶和法兰盘结构固定在转子外壳中心轴线位置,使其所受离心力最小,其中电池的电压及电量满足测试需求,保证对数据进行稳定采集。此外,由于测试装置不是轴对称部件,为平衡测试装置的非轴对称性,在高速旋转试验之前,对整个抱紧装置进行动平衡调试,在转子外壳上有动平衡调节螺丝,能够对非平衡质量进行调平。

2.5 承力组件和辅助装置

承力组件起固定支承防爆电机、传输轴和旋转转子的作用,主要包括试验台基座、传输轴基座和轴承底座等零部件。试验台基座考虑吸声和防振,采用铸铁材料,一体成型;轴承座考虑承载振动冲击力、重力和动平衡调试,增加翼肋以加强承载能力,其上布置振动传感器和加速度传感器,便于对旋转转子进行监测。

辅助装置的设计考虑以下内容:旋转转子高速旋转时可能因振动和离心力作用等因素,存在将零部件甩出的安全隐患,应增加安全防护设备。如图7所示,辅助装置主要包括转子防护罩、皮带防护罩、轴承盖和润滑冷却装置。转子防护罩预留发动机尾气出口,保证空气流通,试验时防护罩锁死,保障安全;旋转转子高速旋转会使轴承发热,影响工作性能和寿命,因此要求轴承具有一定承载力的同时具备一定的使用寿命,润滑冷却装置可对轴承进行循环冷却和润滑,降低轴承磨损,与轴承盖一同起到保障高速陶瓷轴承稳定运行的作用。

图7 辅助装置

3 结构校核

固体火箭发动机点火后,由于高速旋转的影响,发动机燃速增加,推力增大,作用在推力传感器上的推力将传递给转子,最终传递到轴承上,增大轴承的轴向载荷。固体火箭发动机可能由于加工和装配误差不在中心轴线位置,产生的推力相对轴线形成力矩,转子除承载离心力和动不平衡力外,还将承载推力引起的力矩。因此,需要对旋转转子进行结构强度校核,保证试验台稳定运行。

旋转转子中前连接轴、推力传感器基座、套筒、卡壳和后连接轴为核心部件,需要结合应力分析进行结构校核计算。仿真校核的核心部件采用材料为45#钢,转速设置为8000 r/min,在部件两端添加支承,考虑重力影响,添加重力加速度为9.81 m/s2,其中,推力传感器基座额外添加10 kN的推力。

3.1 套筒结构校核

套筒与前后连接轴进行连接,内部放置固体火箭发动机,起传递扭矩、安全防护和减小风阻的作用,且旋转转子半径最大处也在套筒上,需要针对不同的套筒设计方案进行仿真,择优选择。图8所示为套筒长度400 mm,壁厚8 mm时的应力图和位移图,对套筒进行开孔设计时,套筒的壁厚、长度不同,对应的位移量也不同,变形量最大值在开孔侧边。表1所示为套筒在不同参数下的最大变形量对比,最大变形量最小的一组结果为1.772 mm。

表1 套筒最大变形量

(a)Stress distribution (b)Displacement distribution

对比表1 长度为500 mm和长度为400 mm两组数据,长度相同,壁厚为变量时,壁厚越厚的最大变形量越小,同组最大变形量差值分别为1.266 mm和1.166 mm;对比表1 壁厚为5 mm和壁厚为8 mm两组数据,壁厚相同,长度为变量时,长度越小的最大变形量越小,同组最大变形量差值分别为0.178 mm和0.078 mm。相比长度变化,壁厚变化对套筒最大变形量的影响更为显著。此外,套筒开孔的大小也对结构强度有所影响,取长度为500 mm,壁厚为5 mm,其他条件保持不变,开孔半径设为70 mm时,最大变形量为3.594 mm;开孔半径设为50 mm时,最大变形量为2.624 mm。即开孔半径越小,套筒的结构强度越好。

基于以上分析,为增强套筒开孔结构强度,考虑采用增加套筒圆环或者一体不开孔的设计。增加套筒圆环的设计中,套筒圆环可作为安全防护结构,一定壁厚的圆环可降低套筒开孔部位的变形量。如图9所示,套筒圆环壁厚为5 mm,最大变形量为1.33 mm,比未加圆环时的1.772 mm小了0.442 mm;如图10所示,一体不开孔设计中,壁厚增大至10 mm,长度减小至390 mm,最大直径保持不变为290 mm,相比开孔设计,这种设计最大变形量仅为0.072 mm,且应力图中的应力值小于屈服应力,风阻小,具有更好的结构强度。

图9 套筒圆环位移图

仿真优化设计中,得出如下结论:套筒的结构强度和材料、壁厚、开孔大小、半径和长度等有关,材料越好、壁厚越厚、开孔越小、半径越小、长度越短,则套筒的变形量就越小,结构强度越好。考虑到开孔结构所减小的质量对整体优化的作用小于风阻所带来的负影响,以及套筒一体不开孔设计对自身结构的加强作用,套筒最终选择一体不开孔的设计。

图10 套筒一体不开孔位移图(长390 mm,厚10 mm)

3.2 其他核心部件结构校核

针对前连接轴、推力传感器基座、卡壳、和后连接件的仿真优化如图11所示。图11(a)中,推力传感器基座的最大变形量为0.003 mm,位于推力作用的中心,此时推力对结构的影响大于旋转离心力;图11(b)中,卡壳的最大变形量为0.032 mm,位于开口壁厚薄弱处;图11(c)中,前连接轴的最大变形量为0.057 mm,位于与观察窗对应的半径最大处,说明观察窗的开口设计对前端的结构强度也有所影响;图11(d)中,后连接轴最大变形量为0.038 mm,位于半径最大处,前后连接轴的最大半径均一致,从仿真结果来看,除前连接件观察窗对应的半径最大处变形量略大,其他半径最大处的变形量二者均一致。与套筒校核结果类似,半径越大的地方,位移量越大,各零部件对应的应力图中,最大应力值均小于屈服应力,结构强度满足要求。

(a)Thrust sensor base (b)Clamp

(c)Front connector (d)Rear connector

3.3 核心部件装配结构校核

将各个核心部件进行装配,对装配后的整体进行仿真,结果如图12所示。整体仿真与核心部件分开仿真的结果相差不大,最大位移量为0.083 mm,位于套筒半径最大处;应力图中最大Von Mises等效应力为192 MPa,位于观察窗开口处,小于屈服应力,根据最大变形能理论,最大等效应力不会引起核心部件装配结构的破坏,结构强度满足要求。

经过仿真优化,结合总结规律进行设计后的核心部件结构强度好,风阻小,外形尺寸和质量也能很好地控制在合理的范围内,为进一步加强零部件结构强度,转子外壳外部先粗加工,装配后再一体精加工,并与其他核心零件一起做调质发蓝处理。

图12 核心部件装配结构校核

4 动平衡分析

在试验过程中,发动机点火燃烧后装药质量随时间不断减小,装药结构在离心力作用下可能被破坏,产生偏心,导致转子在动不平衡力的作用下振动加剧,增大高速陶瓷轴承的径向载荷,最终传递到轴承座上,增大驱动力矩和系统的承载力。同时,这个不平衡力可能导致转子产生与系统同频的正弦振动响应,为防止产生共振,系统固有频率ω0需避开转动频率ω(ω0≥3ω)。

此外,由于材质不均匀或加工及装配中产生的误差,使得回转体在旋转时,其上每个微小质点产生的惯性离心力不能相互抵消,惯性离心力通过轴承作用到机械及其基础上,引起振动,产生噪音,加速轴承磨损,缩短了机械寿命,严重时能造成破坏性事故。为此,试验前必须对自旋台做动平衡调试,通过调节转子外壳两个侧边端面上螺栓和垫片的数量,使转子达到允许的平衡精度等级,或产生的机械振动幅度降在允许的范围内。图13为针对转子的动平衡受力分析。图中,FL、FR分别为左右支承平面上承受的动压力;fL、fR分别为转子左右平面上由不平衡质量产生的离心力;mL、mR分别为转子左右平面上的不平衡质量;a、c分别为转子左右平面分别至左右支承平面的距离;b为转子左右平面之间的距离,即转子的厚度;rL、rR分别为转子左右平面的校正半径,即安放校正用不平衡质量mL、mR的位置至转动轴线的距离;ω为旋转角速度。

根据力学原理∑F=0和∑M=0有

求解可得

上式是通过测量支承平面上承受的动压力来换算出转子两平面上应有的离心力。

图13 转子受力分析

其中,a、b、c、rL、rR、ω2和FL、FR均为已知,又有离心力f=mrω2,则被测发动机抱紧装置的动不平衡量U=mr(g·mm)和校正用不平衡质量mL、mR为

针对转子外壳进行动平衡调试,试验台调试现场示意图如图4所示。

图14 高速旋转试验台调试现场

调试过程中通过变频器控制电机输出,试验台运行稳定,转子所需配重质量小,证明针对转子的对心定位配合、轴对称设计以及转子外壳先粗加工,装配后再一体精加工的加工控制等设计,可使转子自身具备良好的动平衡性能。调试至4000 r/min时的振动信息如表2所示。

表2 动平衡调试

5 结论

(1)高速旋转固体火箭发动机试验台相比于现有旋转试验台方案,提高了推力和压力的测试准确度,通过更换不同工装,可适应某型号不同参数的发动机进行试验;转子具备良好的动平衡性能,结合高速角接触陶瓷轴承和动平衡调试,使试验台具有更高转速并稳定运行。

(2)试验台采用导向轴和直线轴承实现发动机旋转和轴向移动的功能,直线轴承和导向轴的安装精度上存在误差,需要动平衡调试进一步解决,在今后旋转试验台的研制上,可结合使用精度更高、结构更简单的新型零部件以获取优秀的动平衡性能和稳定性。

(3)该设备能为高速旋转导弹的火箭发动机工作特性研究提供较理想的模拟试验平台,有利于研究发动机高速旋转工作条件下推进剂的燃烧性能,对于高速旋转炮弹的发动机设计方案具有重要意义,更能为推进剂配方设计及发动机设计提供理论支持。