国产T800S级碳纤维表面结构和耐磨性研究

惠雪梅,侯 晓,崔 红,张承双,赵晓冉

(1.西安航天复合材料研究所,西安 710025;2.中国航天科技集团有限公司,北京 100048;3.西北工业大学 化学与化工学院,西安 710129)

0 引言

碳纤维具有高比强度、高比模量、耐高温、导电导热性好、热膨胀系数小、耐腐蚀、耐疲劳、抗蠕变等一系列优异性能[1-2],已广泛用于航空航天、国防等军事领域以及高级体育用品、医疗器械等民用领域[3-6]。

国外自20世纪60年代突破聚丙烯腈基碳纤维连续制备技术后,经过多年的持续研发和应用实践,日本Toray公司开发了以T300、T800和T1100G为代表的三代高强型碳纤维的跨越式发展,美国Hexcel公司通过技术创新开发了以AS4、IM7、IM10为代表的三代高强型碳纤维,逐步实现了聚丙烯腈基碳纤维“标准化、系列化、通用化、实用化”,推动了碳纤维在国防和工业领域的应用[7-8]。经过几十年的技术攻关,国内先后攻克了国产T300级、国产T700级和国产T800级碳纤维的产业化和应用问题[9-10]。目前,国产T800S级碳纤维的制备技术,基本实现了百吨级国产T800S级碳纤维的稳定生产和批量生产能力,主体力学性能达到甚至超过了进口T800S级碳纤维水平。与进口碳纤维相比,国产碳纤维断丝、起毛现象较为突出,直接影响国产碳纤维复合材料性能提升与广泛应用[11-13]。因此,国内许多碳纤维生产及应用单位都将碳纤维的起毛量[14-15]作为一项技术指标,科学、定量地测试碳纤维丝束的断丝起毛程度,评价碳纤维的耐磨性和损伤状态,对碳纤维的研制、生产和使用都有重要意义。

本文选取东丽T800SC-24K碳纤维、国产HS-12K和国产ZW-24K为研究对象,采用扫描电子显微镜(SEM)、原子力显微镜(AFM)和X射线光电子能谱(XPS)研究三种T800S级碳纤维表面物理结构和化学结构特征,采用海绵摩擦法研究三种T800S级碳纤维的起毛量,探讨摩擦磨损对T800S级碳纤维毛丝表面微观结构的影响,初步评价国产T800S级碳纤维的耐磨性,为国产T800S级碳纤维材料优选和工程化应用提供技术指导。

1 实验

1.1 原材料

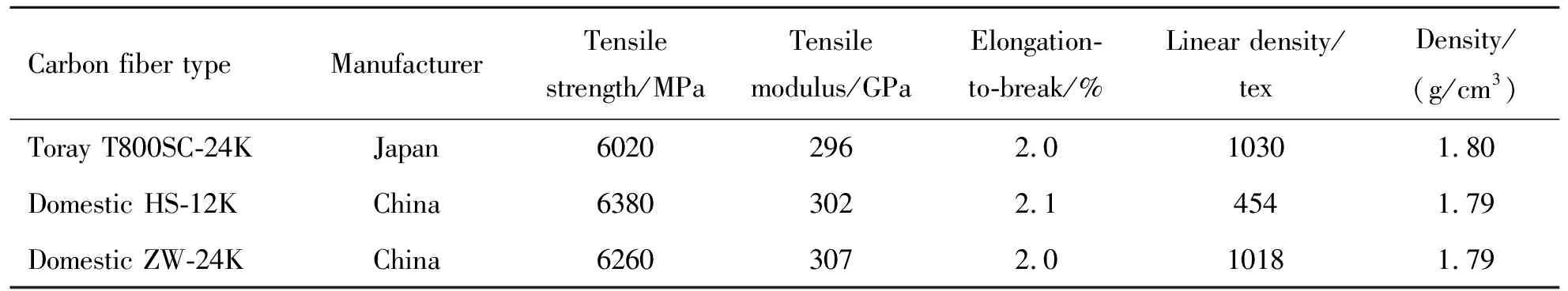

采用的三种T800S级碳纤维分别为日本东丽T800SC-24K、国产HS-12K和国产ZW-24K碳纤维,碳纤维主要性能参数如表1所示(实测值)。

表1 三种T800S级碳纤维的力学和物理性能

1.2 表征方法

1.2.1 碳纤维表面形貌观察

实验前,用导电胶将碳纤维样品固定在特制的样品实验台上,确保样品不脱落,采用日本JEOL公司JSM-6460LV型扫描电子显微镜,观察三种T800S级碳纤维表面和截面的微观形貌,放大倍数为5000倍和8000倍。通过测量截面形貌对单丝直径进行统计分析,取30根纤维直径的算术平均值。

1.2.2 碳纤维表面粗糙度

采用德国Bruker公司生产的Dimension Fast Scan and Dimension Icon型原子力显微镜,采用轻敲模式对三种T800S级碳纤维表面进行表征,扫描范围为3 μm×3 μm,获得碳纤维表面三维形貌图。通过设备自带软件对获得的原始数据进行处理,得到碳纤维表面算术根粗糙度(Ra)和均方平均粗糙度(Rq)数值。

1.2.3 碳纤维表面化学特性

采用英国Kratos公司的Ultra DLD型X射线光电子能谱仪,分析碳纤维表面元素种类和含量。实验过程中,以Al Kα作激发源,X射线源电压为15 kV,电流为10 mA,分别对三种T800S级碳纤维进行全谱扫描。

1.2.4 碳纤维耐磨性评价

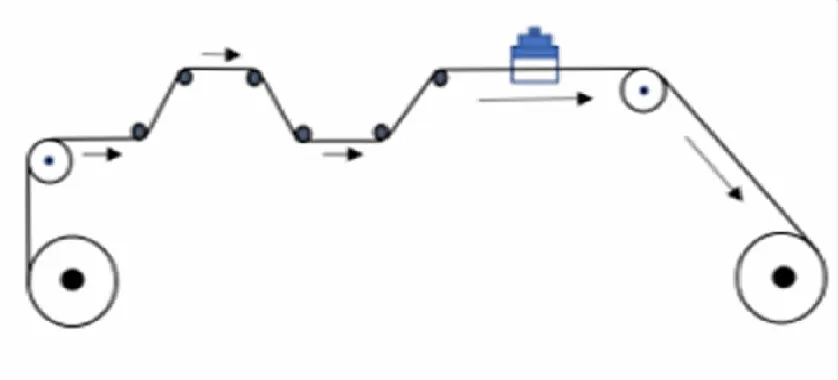

参照Q/ZHFC 4403—2014《碳纤维纤维束耐磨性试验方法》,采用海绵摩擦法进行三种T800S级碳纤维束起毛量测试,实验原理如图1所示。

图1 碳纤维束起毛量测试装置示意图

将一定长度的连续T800S碳纤维在恒定退绕张力下,以120°接触角依次通过6根锯齿状排列的φ10 mm镀铬不锈钢棒,摩擦后匀速通过施加砝码的两块聚氨酯海绵间,收集附着在海绵上的毛丝,采用精度为0.001 g的电子天平称量毛丝质量,即为碳纤维的起毛量,以表征和评价碳纤维的耐磨性。碳纤维运行速度为15 m/min,长度为50 m,整个聚氨酯海绵的摩擦载荷为250 g,每组试样5个,取算术平均值。

2 结果与分析

2.1 国产T800S级碳纤维表面形貌

碳纤维的微观结构是决定其宏观性能的主要因素,表征手段主要包括表面物理结构、表面化学结构、晶体结构和孔结构、形态结构等[16]。通常采用电子扫描电镜(SEM)观察T800S级碳纤维的表面和截面微观形貌,推测和掌握碳纤维的单丝直径、纺丝工艺、表面粗糙度、截面形状等信息。

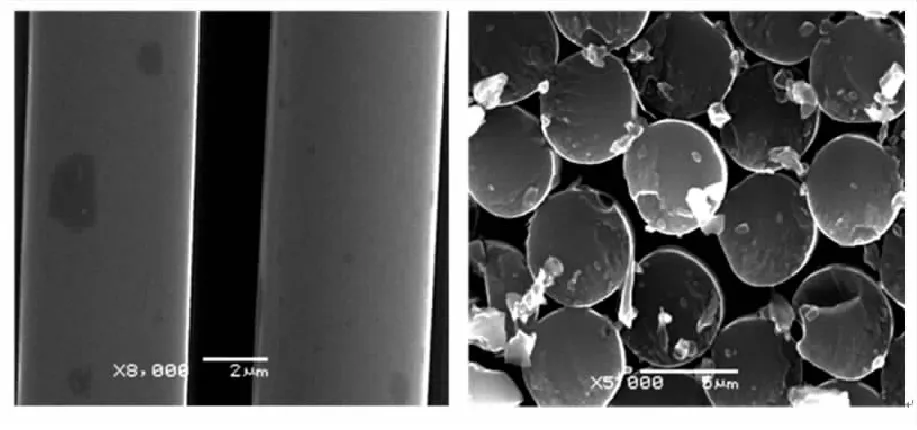

图2给出了三种T800S级碳纤维表面和截面的微观形貌。

(a)Toray T800SC-24K

(b)Domestic HS-12K

由图2可见,三种T800S级碳纤维截面呈规则近圆形,表面光滑、沟槽浅且均匀,表现出典型的干喷湿纺工艺特征。由于在干喷湿纺工艺过程中,喷丝孔吐出的高粘度纺丝液成纤,表面形成一层薄而致密的柔软疏水层,因此纤维表面光滑、沟槽浅、无褶皱。由图2(b)可见,国产HS-12K碳纤维表面还出现一些大小不同的暗色“斑块”,这可能是湿纺过程中沉积在表面的微小纺丝液滴(或悬浮物),也可能是表面上浆剂涂覆不均匀所致。

采用SEM法测量三种T800S级碳纤维单丝直径的实验结果如图3所示。由图3可见,三种T800S级碳纤维单丝直径大小顺序为东丽T800SC-24K>国产ZW-24K>国产HS-12K。将图3测量的碳纤维单丝直径与表1中碳纤维复丝拉伸性能相关联,经对比分析可发现,单丝直径最大的东丽T800SC-24K具有最低的拉伸强度,而单丝直径最小的国产HS-12K却具有最高的拉伸强度,这说明单丝直径大小对碳纤维力学性能有影响。根据体积效应和最弱连接理论可知,碳纤维单丝直径越小,单位长度碳纤维原丝内的缺陷越少,碳纤维强度越高。

图3 三种T800S级碳纤维单丝直径的比较

2.2 国产T800S碳纤维表面粗糙度

采用原子力显微镜(AFM)对三种T800S级碳纤维的表面形貌和粗糙度进行表征,得到T800S级碳纤维三维形貌图,如图4所示。由图4可见,三种T800S级碳纤维表面光滑、无褶皱和沟槽,这是由干喷湿纺工艺特性决定的。在干喷湿纺工艺中,聚丙烯腈溶液从喷丝孔喷出后,首先经过干空气层,此时PAN分子链段由无规则排列逐渐变得规整有序,进入凝固液后发生双扩散、相分离等物理变化开始凝固,形成丝条。纤维牵引速度快,喷出来的纤维表面光滑、沟槽浅。其次,国产HS-12K和国产ZW-24K碳纤维表面分布着一些大小不等的“点状凸起”,而东丽T800SC-24K碳纤维表面几乎没有“点状凸起”形貌分布。这些“点状凸起”可能是表面上浆剂涂覆不均匀造成的。

(a)Toray T800SC-24K (b)Domestic HS-12K (c)Domestic ZW-24K

采用设备自带分析软件,计算并比较了三种T800S级碳纤维的表面粗糙度,如图5所示。

图5 三种T800S级碳纤维表面粗糙度比较

由图5可见,无论是Ra还是Rq,三种T800S级碳纤维表面粗糙度均存在较大差异,国产T800S碳纤维的表面粗糙度是东丽T800S碳纤维1.5~3倍。表面粗糙度是纺丝工艺精细化的反映,从粗糙度这一关键指标,可以说明国产T800S级碳纤维虽具备一定生产规模和能力,但纺丝工艺的精细化控制技术仍与日本碳纤维制造技术存在一定差距。

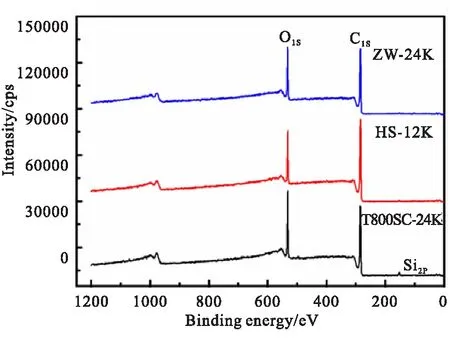

2.3 国产T800S碳纤维表面化学特性

图6是三种含有表面上浆剂的T800S级碳纤维XPS全谱扫描图。可见,三种T800S级碳纤维表面均以碳(C)元素和氧(O)元素为主,还存在少量硅(Si)元素。由于碳纤维表面上浆剂多数为环氧类树脂,因此碳纤维表面含有较丰富的O元素;Si元素则可能是碳纤维原丝制备过程中残留的微量硅油引起的。

图6 三种T800S级碳纤维表面XPS全谱扫描图谱

表2给出了三种T800S级碳纤维表面元素含量和O/C比。由表2可见,在三种T800S级碳纤维中,东丽T800SC-24K碳纤维的O元素含量最高(22.16%),两种国产T800S级碳纤维的O元素含量相当,O/C值大小顺序为T800SC-24K>HS-12K>ZW-24K,说明东丽T800SC-24K碳纤维具有比国产T800S级碳纤维更高的表面化学活性。

表2 三种T800S级碳纤维表面元素种类与含量

2.4 国产T800S碳纤维起毛量及耐磨性评价

碳纤维属于脆性材料,在使用过程中,其表面容易产生毛丝。毛丝量的多少直接关系到碳纤维丝束复合材料的性能和外观。碳纤维表面毛丝多时,开纤难,制备的单向复合材料预浸料质量差;毛丝过多时,根本无法用来制备单向复合材料预浸料,碳纤维强度会降低,使用范围也会受到限制。目前,碳纤维表面起毛量的测试方法很多,主要是以碳纤维丝束表面的毛丝数目或毛丝质量[17-18]为测试指标,用来表征和评价碳纤维的耐磨性。

图7为三种T800S级碳纤维起毛量测试结果。由图7可清楚地看出,东丽T800SC-24K碳纤维起毛量变化非常小(约0.5 mg/(50 m)),国产ZW-24K起毛量在4 mg/(50 m)上下波动,而国产HS-12K起毛量则在6 mg/(50 m)上下波动。经比较,国产T800S碳纤维的起毛量几乎是东丽T800S的8~12倍,说明国产T800级碳纤维的耐磨性较差。国产T800S级碳纤维起毛量大的原因,可能与纺丝过程中PAN原丝中的杂质和缺陷有关。这些杂质和原丝缺陷在预氧化和炭化过程中,会在牵伸张力作用下产生应力集中,容易在缺陷部位发生断裂、产生毛丝。其次,起毛量测试过程中,碳纤维丝束与金属辊间的机械摩擦作用,进一步加剧了原丝缺陷在薄弱处发生断裂和毛丝的聚集;碳纤维表面虽有上浆剂保护,但摩擦作用可能使上浆剂从碳纤维表面剥落,起不到保护和润滑作用,宏观上表现为起毛量大、耐磨性差。

图7 三种T800S级碳纤维起毛量比较

碳纤维表面上浆剂的作用是提高碳纤维与树脂间的化学结合,改善碳纤维的浸润性,同时在碳纤维表面形成保护膜,降低纤维束间及其纤维-设备间的机械摩擦,减少毛丝产生,保持碳纤维自身强度和复合材料性能[19]。图8是三种T800S级碳纤维起毛量测试后附着在海绵上的毛丝照片。

(a)Toray T800SC-24K (b)Domestic HS-12K (c)Domestic ZW-24K

由图8清晰可见,东丽T800SC-24K碳纤维几乎没有毛丝粘在海绵上,国产HS-12K碳纤维毛丝呈短棉絮状,国产ZW-24K碳纤维毛丝则呈较长的丝束状。在相同牵引速度下,受三种T800S级碳纤维表面粗糙度差异的影响,其与实验装置上的导纱辊和不锈钢棒间接触面积不同,受到的机械摩擦作用力亦不同。受摩擦力小的毛丝会随着纤维平移逐渐平铺在海绵上,而受摩擦力大的毛丝来不及平铺而堆积成团。其次,国产T800S级碳纤维表面涂覆的上浆剂,可能会在牵引过程中发生破坏甚至剥落,失去保护纤维的作用。改进国产T800S级碳纤维表面上浆剂涂覆技术,提高表面上浆剂的粘接能力,是降低碳纤维起毛量,减少纤维损伤的有效途径。此外,在碳纤维复合材料制备过程中,提高导纱辊、浸胶辊、缠绕辊等结构的表面光洁度和润滑作用,亦是确保减低碳纤维起毛量和纤维强度高效发挥的有效途径之一。

2.5 纤维磨损对国产T800S级碳纤维表面微观结构的影响

为进一步说明磨损对纤维表面结构的影响,分别收集三种T800S级碳纤维毛丝,采用SEM观察毛丝的微观形貌,如图9所示。

(a)TorayT800SC-24K (b)Domestic HS-12K (c)Domestic ZW-24K

由图9可见,东丽T800SC-24K碳纤维表面微观形貌几乎没有变化,国产HS-12K碳纤维表面有明显磨痕,“斑块化”现象加剧,而国产ZW-24K碳纤维表面虽有轻微磨痕,但不及HS-12K显著。这说明东丽T800S碳纤维表面上浆剂的包覆性较好,上浆剂与碳纤维表面粘接牢固,机械摩擦作用对东丽碳纤维的影响小;国产碳纤维表面上浆剂的包覆性差,摩擦作用使部分上浆剂从碳纤维表面剥落,破坏了上浆剂与纤维间的粘接性,导致纤维表面出现磨痕。

3 结论

(1)在三种T800S级碳纤维中,它们的横截面呈近圆形,纤维表面光滑、沟槽浅、无褶皱且均匀,呈典型干喷湿纺工艺特征;三种T800S级碳纤维的表面粗糙度差异较大,国产T800S级碳纤维表面粗糙度几乎是东丽T800S碳纤维的1.5~3倍。

(2)三种T800S级碳纤维表面均含有C、O和少量Si元素,东丽T800SC-24K碳纤维表面O元素含量(22.16%)和O/C比值(0.297)最高;而两种国产T800S级碳纤维表面O元素含量(约18%)和O/C比值(0.226和0.231)相当,说明东丽T800SC-24K具有比国产T800碳纤维更高的表面化学活性。

(3)在三种T800S级碳纤维中,两种国产T800S级碳纤维起毛量几乎是东丽T800S碳纤维的8~12倍,耐磨性较差。

(4)纤维磨损对三种T800S级碳纤维表面微观结构形态有不同程度的影响。磨损后的东丽T800SC-24K碳纤维表面几乎没有变化,国产ZW-24K碳纤维毛丝呈长丝状,表面有轻微磨痕,而国产HS-14K碳纤维毛丝呈短絮状,表面磨痕显著, “斑块化”现象加剧。