商用车车架技术现状与未来发展分析

陈开奎

(遂宁云内动力机械制造有限公司 技术开发部,四川 遂宁 629000)

1 车架产品主要特点

目前国内商用车各主机厂车架主要分为欧美系直通梁车架和日系变截轻量化车架为主,两者各有优缺点;但国内各主机厂在对标开发时又与二者存在较大差异,轻卡中大多形成以福田、江淮为标杆;重卡以一汽、二汽、陕汽、重汽为标杆;其余为避免产权问题形成了各家相互借鉴,但区别又不大的局面,在一定程度上造成严重开发成本、模具投入、周期等资源的浪费。在结合一汽解放、重汽、上汽红岩、陕汽、东风柳汽、江淮、南骏、四川现代、福田、北奔、吉利、成都大运、长安跨越、华晨鑫源等主机厂车架,特做如下解析。

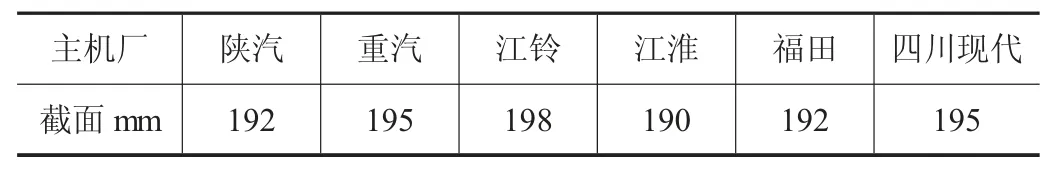

(1)截面区别。目前存在的轻卡的“十吨王”车架纵梁截面对比如表1 所示。

表1 纵梁截面对比

上述主机厂重载版轻卡车架,在大的方向上都属同一级别的车架,设计上“大相似,小改动”做出各自特点,避免产权问题。

(2)钢材材料选用。在材料选型上除少数厂家大多主机厂形成以企标为主(附表2);且部分指定钢铁厂。对此形成了各自为标准,但对比实际成分都相同;造成了采购规格偏多,在原材料组织,零时采购时市场无现货或高成本采购局面。

表2 部分重卡材料表

对比国内各大重卡来看,江淮、陕重汽使用国标牌号,其余厂家都是以企标为主,其中一汽解放、济南重汽虽为自己标准,实际对应成分牌号和610L 相同。整个行业在牌号上区分有效规范;各自以自家牌号为准,在屈服强度上相同,抗拉上控制上下限、断后延伸率上区别。长期以来在钢材使用中真正难题镰刀弯、应力上缺乏共同探索,形成不同厂家或同厂家的不同批次产品呈现不同性能。

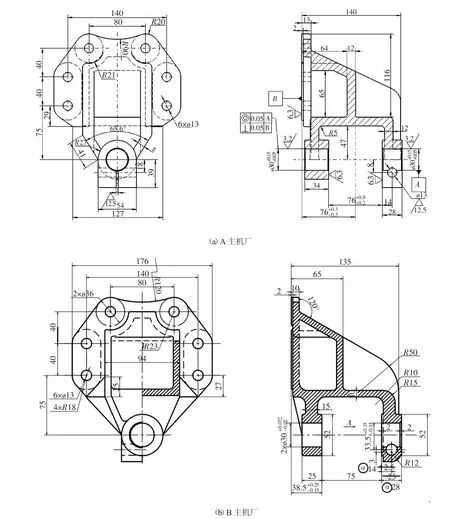

(3)零部件区别。以市场较为典型的后簧前吊耳铸件为例,为控制板簧高度,设计了一种上下可调的铸件。如图1 所示。

图1 某零件设计示意图

该铸件在福田、江淮、四川现代、南骏、一汽红塔、重汽豪沃、长安、陕汽商用等各主机厂中较多选用,从整体结构来看相似,但在具体尺寸上对比,各家设计尺寸存在较大差异,这就使得车架供方在未充分考虑模具结构、加工余量的情况下不同厂家各自开模,严重造成成本浪费现象。

(4)大梁加工工艺区别。目前国内市场纵梁加工工艺主要有两种生产方式:一种为传统开平板—落外形/切割—冲孔—成型—清洗—铆接工艺;另一种为分条—辊压—三面冲孔—切割—折弯—铆接工艺。前者主要使用于异型大梁的生产,在轻卡中较为普遍运用,后者适用于直通式大梁,重卡上运用广泛。这其中也有部分生产厂家保留较为原始生产方式,在冲孔上使用套钻方式生产。认为钻孔能有效避免冲孔导致的孔边缘撕裂情况,其实在经历较多实践来看,使用何种加工工艺主要看本身设备能力,真正对使用无较多影响。

2 新技术、新工艺在车架生产中的应用

面对当下行业淘汰加速、法规升级、国六及以后产品的开发运用上,同行间的交流与合作尤为重要。车架产品品种多,产品贡献的集中度低。车架业务组织和模式的不同,技术人员的培养和发展通道不畅,工人的作业条件差及新技术的成本高,行业缺乏统一标准,以及冲压、辊压、焊接、铆接、油漆等各种工艺相互融合技术的突破等问题尤为突出。因此,“共商共建共享,共创车架行业新生态,构建车架行业命运共同体”等话题等待行业的探索。

2.1 设计平台化、标准化、模块化

纵梁孔位标准化:现目前孔位布置上主要有两种形式,左右纵梁全部设计成通用,在成型时区分左右纵梁,另一种是冲孔时就区分左右,多余孔位不冲孔;前者纵梁孔位较多,起到便于市场改装和减重作用;后者有效防止市场超载时断裂现象。各有优缺点,但随轻量化、大吨小标等影响,各家都在偏向纵梁中间位置做标准孔减重;因此只有对孔位进行标准化的统一,保证一定距离的孔间距,后期在设备上只有可能实现2 个孔同时冲的模式。在冲孔节拍上将大大提高生产效率。

吊耳、横梁标准化模块化:市场车架分为窄体、中体、宽体几大形式,按我公司目前开发车架来看,为适应不同地区、不同客户的需求,还有主机厂车架设计人员能力薄弱等原因,每个月基本保持20 个左右的车架新产品开发,每年下来少则180 个左右车架新产品,多则200 余个。总结各主机厂及现有产品,零部件型号的繁多,给生产排产、模具开发、零部件的组织、供方能力的建设等带来较大挑战。

在长期开发过程分析下来,完全有条件具备吊耳、横梁标准化、模块化的设计。这样在新的产品开发流程中,不论是面对不同窄体、中体、宽体车型,吊耳直接借用、横梁保证小件安装孔不变,通过调整总长保证车架总宽。模具开发上冲孔模小件安装做成统一,成型模具统一,型号减少、物料准备可批量备料,零部件也不需走繁琐的验证流程。只需变化纵梁孔位来实现新产品的开发,在开发周期上将件快速响应市场。

通用化、模块化的设计对产品集中度提高,量的整体提升,在成本管控上也形成较大降本空间,对主机厂、供应商带来的好处不言而喻,更有利于类似斯太尔等经典车型的开发研制。

2.2 防错技术在车架生产中的应用

在大批量、多品种的商用车零部件生产中,操作者在长时间的重复动作中总难免有注意力不集中而出现操作失误现象,在加上由于零件外形相似、不易区分,容易导致员工在生产过程中存在错装、漏装等潜在风险,而后返工、返修乃至报废,不仅严重影响零件质量、降低生产效率,而且增加了不必要的成本。因此,为了预防和解决这些问题,要求在设计、开发的过程中采取针对性的措施,以减少和避免这些问题的发生。

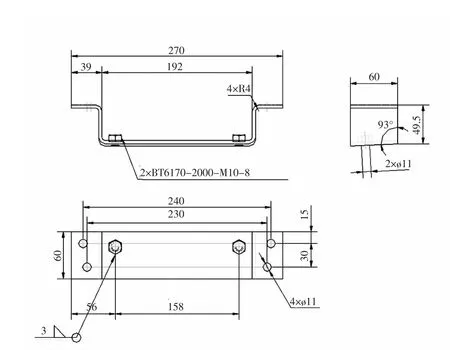

在车架的开发、生产中90%以上的传动轴吊挂安装孔位设计为对称设计,造成员工安装时前后旋转、上下旋转,自由装配,员工不容易辨别,错装风险很大。如图2 所示。

图2 产品存在错装风险

如图2 所示,原先设计2 组安装孔为230mm 对称设计,在实际铆接时往往因为前后装反造成传动轴装配不上,后优化其中一组改为240mm 不对称,使得装反孔位就无法对正,起到了较好的防错效果。在车架上,类似零部件不单传动轴吊挂可以使用,实际在横梁上下、前后开口也能广泛推广使用。

2.3 柔性化加工方式的推广

车架产品有品种多,变化快的特点,这就要求我们零部件根据实际需求做相应产品结构的调整。满足了客户少、快速变化的装车需求,也给模具开发带来了挑战。模具一投入使用就可能面临改型或报废的情况。这就要求我们在加工零部件时采用更加柔性化的加工方式。

近年来,激光切割的出现大大缓解了这个问题。激光割孔、激光切割外形,随时可根据设计变化进行程序调整。这一加工方式的出现,大大降低了模具投入改型、报废的风险。但也存在加工成本高、效率慢的弊端。

另外除激光加工外,还可以采用剪板+大吨位数控冲;该种加工方式实施的前提就是设计孔位统一、标准化;不设计过多规格的孔径。

2.4 纵梁孔位基准的选择

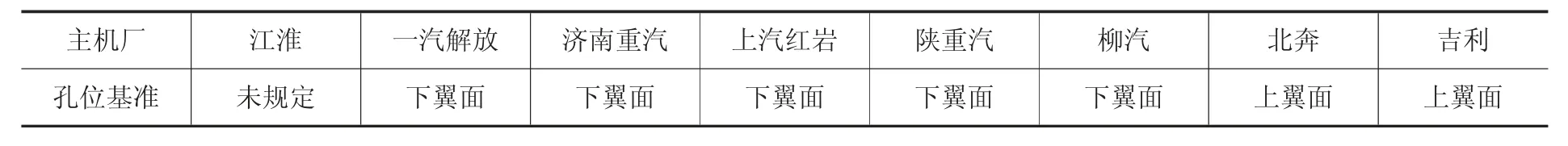

车架纵梁截面为U 形,整根纵梁孔位约为300~500 个,分布在纵梁的腹面及上下翼面,常见纵梁孔径规格有10 余种。一般小于∅16mm 的孔用于吊耳、横梁总成、支撑板、加强板、电瓶箱、油箱及板簧等零部件的装配,∅20mm 以上的孔位一般用于过线。这其中,对于这些孔位的设计,有装配用孔位,有消应力孔位等。不同孔位的设计实质有较多讲究,选择不同基准,对整改整车装配后姿态有较大影响。国内主要主机厂纵梁孔位基准对比如表3 所示。

表3 纵梁孔位基准对比

上述主机厂各家选择孔位基准不统一,选择上翼面为基准则是方便改装,下翼面为基准是为了保证装车后整车离地间隙一致。不论上翼面基准还是下翼面基准来设计,在轻卡中因为材料较薄,表现不明显;但在重卡中,尤其8+8+8 等的纵梁表现突出,如果基准设计错误将严重影响吊耳的装配,装配后间隙可能影响使用断裂的风险。在公司17 年开发的重卡纵梁中,由于不熟悉其中的细节,要求下翼面为基准,三面冲打孔时使用上翼面为基准,导致吊耳装配螺栓打不紧,存在累计误差3mm~5mm 间隙,最终导致全部产品报废,直接造成经济损失70 余万元。因此,在设计时选用上翼面为基准还是下翼面为基准,在前期规划时应充分考虑。

3 全新供应链模式的构建

车架制作在整个制造行业中是较为传统的行业。由于投资成本高,存在着“买铁卖铁”等利润偏低的情况。为有效形成产业链的良性循环,就得形成资源整合方式,在有限的产业链上做专做精,形成规模效应。

在商用车制造中,采购成本最大的非钢材莫属,而在国内几大钢厂基本形成垄断局面,较多的供应商在实际采购中由于使用量小,往往造成高价原材料采购、受主机厂年度合同、市场售价等的影响,出现低价成品出售现象,造成买卖不平衡,出现亏本,本来就毛利不高,使得越来越多的车架厂选择退出行业。为方便供应商成长、主机厂发展,这就要求在未来的钢材采购中就要供应商与供应商、供应商与主机厂强强联合,在钢材采购上形成联合、规模采购模式,共同将钢材需求体量做大,对钢材厂形成较大议价能力。原材料成本下降,最终共同获取更大的利润空间。

商用车重卡中近几年发展起来的一匹黑马,三一重工同样配置的潍柴发动机+法士特变速箱+汉德车桥黄金动力链,在同行业中出现至少比其他厂商便宜3~5 万元不等的情况。这给行业带来一定冲击,但从另一个方面来看,这也是新形势下的一种采购方式,使用现金支付采购,避免承兑带来的不便和风险,这也给整个行业带来了新的思考。

4 结束语

今后,根据各家主机厂产品结构设计的特点,如何根据自身加工设备、生产组织模式、采购供应链、成本控制等的有效整合是未来商用车企业和车架供应商的核心竞争力所在。