LP钢板风电塔筒生产工艺试验与关键装备研发

陈 鸿,王东明

(1.天水锻压机床(集团)有限公司,甘肃 天水 741020;2.甘肃省制管装备自动化及信息化重点实验室,甘肃 天水 741020;3.甘肃省风电塔筒技术创新联盟,甘肃 天水 741020)

1 LP 钢板发展及研究现状

1.1 LP 钢板发展情况

纵向变厚度钢板(Longitudinally Profiled steel plate,简称LP 钢板)是指厚度沿轧制方向连续变化的具有特殊纵向形状的钢板,由于可以根据结构服役时的承载状况来定制钢板形状及厚度尺寸,从而具有节省钢材、减轻结构重量,以及减少焊缝、提高抗震性能等优点[1]。LP 钢板被称为节约型绿色钢板,其特殊截面可满足船舶、桥梁、建筑等钢结构中不同的减量化设计要求,还可减少焊接工作量、降低制造成本和提高结构安全性等多方面的效果,因此具有很好的应用前景,得到国内外钢铁生产厂家和建筑工程行业的青睐,有广阔的应用前景。

法国于1983 年轧制出LP 钢板,1993 年起日本JFE(日本钢铁工程控股公司)开始生产单向变厚度钢板,作为船舶用钢首次得到应用。国内首钢、鞍钢、宝钢、邯钢等企业进行了变厚度轧制理论的研究与钢板轧制,邯钢公司在2009 年10 月轧制了我国首块LP 钢板。首秦4300mm 宽厚板轧机试轧LP 钢板后,对其进行组织、性能和尺寸检测,结果显示性能满足Q345C 钢标准要求,表明首钢具备了LP 钢板的开发和生产能力[2]。鞍钢能生产公称宽度900mm~5200mm 的LP 钢板。

1.2 LP 钢板行业应用情况

LP 钢板可以减少钢材数量、降低结构自重、减少焊缝、提高桥梁桥墩的抗震性能等优点,在国外的船舶、桥梁等领域有广泛的应用。目前LP 钢板已广泛应用于欧洲、日本及韩国的桥梁工程,国内对这种钢板的研究较少,主要是对其轧制工艺、材料力学性能及变形性能进行了一系列研究[3]。据国家标准技术司2020 年1 月15 日《热轧纵向变厚度钢板国家标准解读》一文介绍,一条17 万t 级的货轮,建造中使用2500t LP 钢板,焊缝长度可能减少700m,节省钢材能达到218t,占总重量的8.72%。在桥梁建设和建筑结构中采用LP 钢板,最大可节约钢材用量20%,具有较大的经济效益和社会价值。

清华大学研究团队使用国产桥梁设计软件,建立含有LP 钢板的钢箱梁模型并进行分析,研究结论认为,采用LP 钢板可以降低翼缘板件钢材最高达27.15%,而结构的挠度仅增加约7%;与焊接变截面的连续梁桥相比,采用LP 钢板的钢桥可减少钢材24%,同时降低6 道焊缝数量,焊缝数量减少50%,而挠度仅增加12%[4]。塔杆结构类构建,如风力发电机柱、输电塔、烟囱等,可利用纵向变厚度钢板的厚度变化特性,将原先变截面杆件,直接成型为外径相同杆件,加工制造更简单[5]。

1.3 LP 钢板行业标准制定情况

2019 年8 月30 日发布的《热轧纵向变厚度钢板标准》(GB/T 37800-2019),于2020 年7 月1 日实施。根据标准规定,LP 板有十种纵向变厚度的不同形状类型,公称厚度范围为10mm~400mm;公称宽度范围为900mm~5200mm;公称长度范围为2000 mm~25000mm;最大厚度变化率为8mm/m(相当于斜率0.004);一般厚度变化率为0.0005~0.004 之间。最小厚度变化率为1mm/m。图1 所示为纵向变厚度钢板示意图。

图1 纵向变厚度钢板(LP 钢板)

据2020 年5 月《我的钢铁网》报道,预计在2021年由鞍钢股份有限公司拟制定《船舶用热轧纵向变厚度钢板》、《桥梁用热轧纵向变厚度钢板》、《建筑结构用热轧纵向变厚度钢板》等三个团体标准。

2 LP 钢板在风电塔筒行业的应用

2.1 传统等厚钢板塔筒制造

国内多数风电塔筒制造企业,采用等厚钢板横向卷制成型工艺生产塔筒,塔筒每节长度3m,多节塔筒通过环焊缝焊接成24m 长的塔筒,在风电安装现场将24m 长的塔筒,采用法兰连接方式组成完整的塔筒。典型生产工艺为:数控切割机下料—厚板开坡口—卷板机卷板成型—纵焊缝焊接—塔筒整圆—塔筒组对及环焊缝焊接—质量检验—喷砂防腐等流程。

当风力发电塔塔体高度达到100m 以上时,普通的焊接塔筒由于直径增大、重量增大,使得塔筒的生产制造过程中钢板的卷曲、防腐处理等工艺难度增大,运输、安装成本相应增加。2017 年4 月,天水锻压机床(集团)有限公司公开了《一种组合式风力发电塔塔体》发明专利。塔体由多节塔筒纵向连接而成,每节塔筒由数个异型型材组装而成,异型型材易于生产成型,普通运输工具即可完成运输,在风力发电场现场对异型型材用高强度螺栓进行组装,无需焊接,即可完成风力发电塔塔体的安装,能节约生产、运输成本。

2.2 LP 钢板应用于风电塔筒的研究

国内较早研究LP 钢板应用到风电塔筒的是北京建筑大学丁宇楠团队,他们以83m 高风电机组塔筒为基础,用LP 钢板替代传统等厚度钢板制作风电塔筒,运用 ANSYS Workbench 平台,对LP 钢板塔筒和传统等厚塔筒的静力性能进行了比较。第一是塔筒模态分析,对比两种塔筒的模态分析结果,二者前5 阶模态振型相同,频率相差在4.2%之内。第二是塔筒静力分析,在极端阵风工况下的塔筒顶部极限荷载,LP 钢板塔筒顶端位移1147mm,最大应力174.95MPa。等厚度塔筒顶端位移1113.3mm,最大应力182.51MPa,两者位移极值相差3%,应力极值相差4.1%。第三是等厚度塔筒一共用钢22.416m3,所用钢材总重175.97t;LP 钢板塔筒一共用钢21.708m3,所用钢材总重170.41t,采用LP 钢板塔筒相比于等厚度塔筒,可节约3.16%的用钢量,即节约钢材5t。说明采用LP 钢板制作风电机塔筒可以充分利用材料,改善塔筒受力性能,具有良好的应用前景[7]。

LP 钢板在造船、桥梁建设、装配式建筑等领域有一些研究与应用案例,主要涉及LP 钢板材下料、焊接、受力分析等方面的研究。但是从加工路线、工艺参数、装备选择、生产过程控制等方面进行系统性研究,无论是理论还是工程试验方面均未见报道。

3 LP 钢板生产风电塔筒工艺试验

图3 国内第一根LP 钢板锥形样管

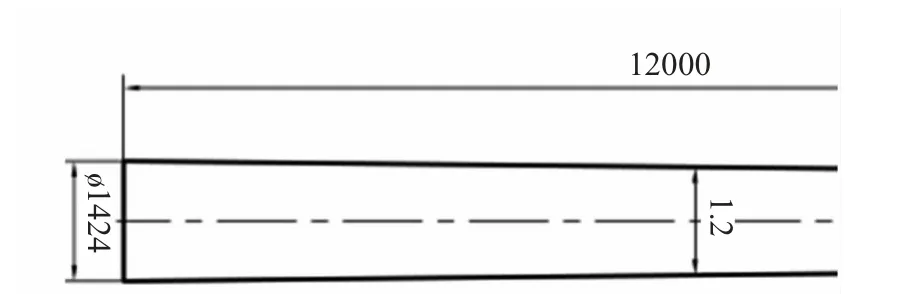

2020 年11 月,天水锻压机床(集团)有限公司、天水天力特种制管公司联合试制了LP 钢板锥形样管。采用制管成型机折弯成型两半圆的方法,在国内首次生产出了LP 钢板锥形样管(图2、3)。样管技术参数:大端管径∅1424mm、壁厚29mm,小端管径∅1172mm、厚度23mm,钢管锥度1.2°,长度12m。

图2 国内第一根LP 钢板锥形样管尺寸

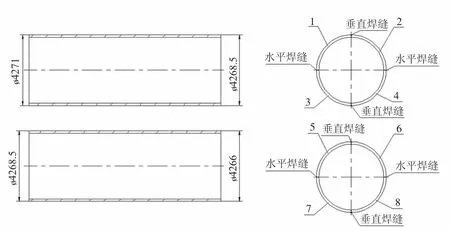

2021 年7 月,天水锻压机床(集团)有限公司与天水天力特种制管公司,再次试制了两节LP 钢板风电塔筒(表1)。工艺流程是:将LP 钢板下料为扇形板—铣边—预弯—成型机成型1/4 圆弧板—1/4 圆弧板拼焊成1/2 半圆弧板—1/2 半圆弧板拼焊成整圆(图4、5)。关键生产设备是数控铣边机、数控预弯机、数控成型机等。

图4 管塔拼焊方案图

表1 两节塔筒参数

3.1 直缝埋弧焊管生产线简介

直缝埋弧焊管生产线在国内已经有二十几年的历史,从最初的生产工艺及装备全部依赖进口,到全面国产化,无论从生产线理论研究、全线生产工艺及装备研发、制造、全线自动控制系统集成、用户使用、维修等方面技术,均达到了比较高的水平。直缝埋弧焊管生产线按功能划分为六大区域,实现钢板到合格钢管生产全流程。六大区域包括:成型工段区(设备有平板探伤机、铣边机、预弯机、成型机、预焊机);内焊工段区;外焊工段区;焊缝检验、补焊工段区;倒棱、水压试验工段区;成品检验等工段区[8]。LP 钢板风电塔筒工艺试验,借鉴了直缝埋弧焊钢管生产线成型工段区工艺流程。

图5 国内第一节LP 钢板风电塔筒

3.2 LP 钢板铣边工序

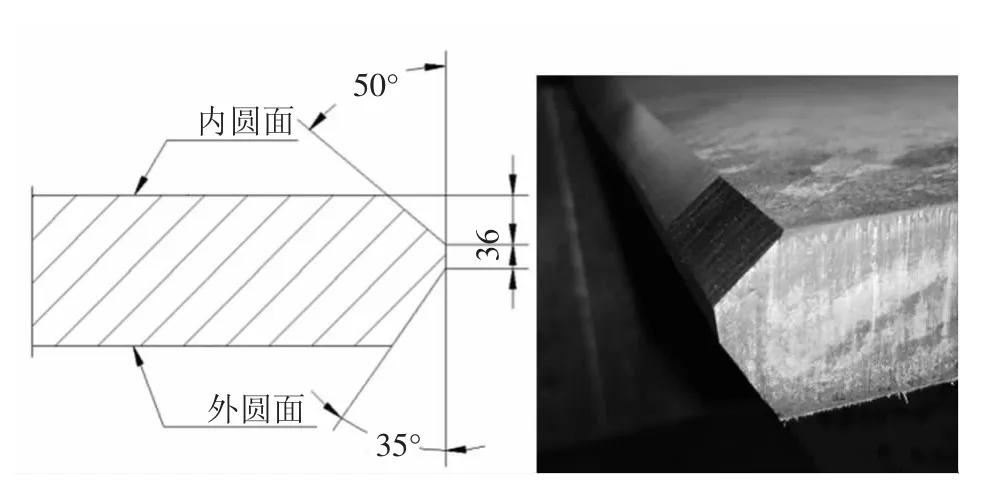

与等厚、等宽钢板铣边工艺相比,加工LP 钢板有两个关键点:①纵向变厚度问题,解决办法为通过调整铣边机送料车工作台高度差,使LP 钢板纵向板厚中性层与铣边机刀盘坡口中心线重合,铣边完成后,坡口钝边高度不变,斜边高度随LP 钢板厚发生变化,是钢板厚度变化量的1/2(图6);②LP 钢板扇形斜边加工问题,解决办法是通过将铣头单元进给轴点位控制模式,改造为数控连续控制模式,铣边时送料车控制轴与铣头进给轴进行插补运算控制,实现LP 钢板扇形斜边加工。

图6 LP 钢板铣边后坡口

3.3 LP 钢板预弯工序

预弯机解决成型过程中钢板纵向板边直边无法成型问题,能有效解决合缝与圆弧拼焊错边问题。与等厚、等宽钢板预弯工艺相比,加工LP 钢板有两个关键点:①纵向变厚度问题。数控预弯机采用纵向步进送料,分段预弯方式工作,预弯机主机为下模下动式双油缸驱动,电液比例控制,两油缸分别由两个数控轴(Y1、Y2)控制,在步进式预弯过程中,随LP 钢板纵向厚度的变化,自动调整Y1、Y2 目标值,就能实现对LP 钢板纵向变厚度的控制,实现预弯;②LP 钢板扇形斜边预弯问题,预弯过程是左、右两台预弯主机同步运行完成预弯,两台预弯机下模与钢板长度方向中心线平行,将预弯机下模移动机构,升级改造为能自动调整斜度机构,工作时将下模的斜度调整到与LP 钢板扇形斜边平行,就能实现LP 钢板全自动预弯。LP 钢板预弯后形状如图7 所示。

图7 LP 钢板预弯后的形状

3.4 LP 钢板成型工序

近年来液压板料折弯机向大吨位、多缸、超长度方向发展,由大型折弯机派生出一种专门生产各种管道的重型数控制管成形机,其公称压力从10000kN~100000kN,加工长度从8m~18m,能加工纵向单焊缝∅1626mm、厚度60mm 的钢管。与等厚、等宽钢板成型过程相比,加工LP 钢板有三个关键点:①纵向变厚度问题,数控制管成型机滑块分别由左、右油缸驱动,两油缸为数控控制(Y1、Y2),能实现速度、位置、压力控制。成型时只要根据LP 板纵向厚度的变化量,调整Y1、Y2 目标值,就能实现成型;②LP钢板塔筒锥度成型问题,根据折弯理论折弯角度的大小由下模开口和滑块下压位置两个参数决定,其一是将下模开口调节成与塔筒相同的锥度实现,其二是通过调整Y1、Y2 目标值实现;③LP 钢板扇形斜边自动送料问题,制管成型机采用前、后各两个伺服轴送料(X1~X4 轴),能实现斜边定位送料。在制管成型机上加工LP 钢板圆弧板,现有设备的功能完全能够满足需求。如图8、9 所示。

图8 LP 钢板成型1/4 圆弧板

图9 LP 钢板1/4 圆弧成品

如果需要进一步提高LP 钢板的成型质量,从成型设备技术改造升级着手,其中包括下模自动开口和自动多点挠度补偿技术研究、结构实现以及自动控制技术应用。让下模开口自动调节到更接近理论成形圆管的曲率理论值。多点补偿使钢管管坯直线度更接近理论圆管的直线度理论值,目前国内、外同类高端装备已经应用了这些功能。

3.5 LP 塔筒拼焊设备

风电塔筒为圆柱、圆锥、结构特点,主要焊缝包括单节筒体纵向对接的纵缝、相邻筒体间圆周方向对接的环缝、法兰与筒体间圆周方向对接焊缝等[10]。与直缝埋弧焊管生产线对整根钢管预焊、内焊、外焊相比,LP 钢板拼焊无法完全借鉴直缝埋弧焊管生产线焊接工段区的装备与工艺方法。

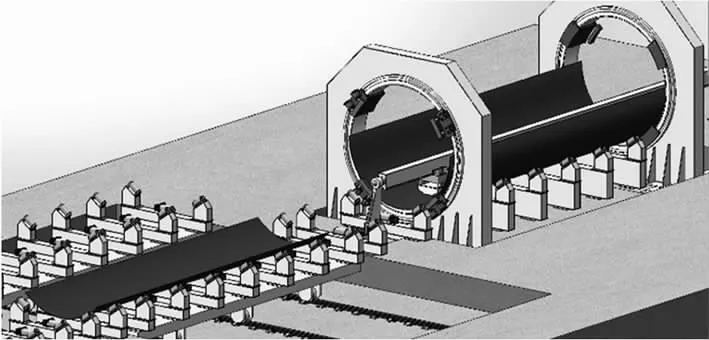

由于LP 钢板纵向变厚度,以及锥形风电塔筒直径大的特点,根据LP 板最大宽度5200mm 的实际,先将LP 钢板进行纵向成型为半圆弧板、1/3 圆弧板或1/4 圆弧板,再拼焊成塔筒是优选工艺方案。有两种工艺途径:①采用传统简单工装,配合天车起吊的方式完成塔筒拼焊工序,这种方法投资少,工艺成熟,但效率低,质量控制难度大,目前国内风电塔筒生产厂家广泛采用这种工艺方法;②借鉴直缝埋弧焊管生产线内、外焊工段区思路,从提高生产效率,提高生产线自动化程度的角度思考,研发新型塔筒拼焊设备(图10)。

图10 新型LP 钢板塔筒拼焊设备

3.6 LP 圆弧钢板与塔筒输送辅连设备

这次验证重点在LP 钢板风电塔筒成型工艺方面,无论LP 钢板、圆弧板、塔筒成品的转运完全依靠天车。要实现LP 钢板塔筒生产线批量化生产,LP 圆弧钢板与塔筒的辅连输送设备、旋转设备是组成生产线的必备设备。用辅连设备(图11)将各主机装备连接成线,用辅连设备将成型工段区与拼焊工段区连线,为LP 钢板风电塔筒生产线实现自动化,信息化乃至智能化提供设备级基础保证。

图11 新型LP 钢板塔筒辅连设备

4 船用卷板机卷制LP 钢板

采用船用卷板机进行LP 钢板卷制成型是另一种成型工艺方法。

4.1 船用卷板机与应用

我国船用卷板机技术比较成熟,现已形成多系列多规格产品,厚度范围从18mm~40mm,宽度范围从8000mm~21000mm,为造船业提供了良好的技术装备。数控船用卷板机与普通三辊或四辊卷板机相比,主要是上辊挠度补偿机构,上辊挠度在线检测、自动补偿是大型数控船用卷板机精度保证的关键[11]。由于船体外板大多为变曲率板件,对变曲率的板材,进行分段定曲率加工。板材的成形曲率半径从一边开始由大到小变化,或者两边较大中间较小两种。板料滚弯加工时,第一次将整块板加工到最大成形半径,第二次再辊弯还未达到曲率的部分,依此类推。上辊下降值d 和成形曲率半径之间的关系为d=aRb来计算,其中a、b 为与卷板机几何尺寸、板材规格、材质等有关的系数[12]。

4.2 船用卷板机加工风电塔筒

随着海上风电机组级别增大,塔筒钢板厚度设计也在增大,尤其是在塔筒基础环和筒体下段部位,钢板厚度多为30mm~40mm 之间,材质一般根据风场环境不同,分别选择Q345C、Q345D 和Q345E13。高度一般为60m~90m,底部直径约4m~6.2m。目前国内采用船用卷板机生产等厚塔筒,其圆度一般为8mm,生产效率一般为90min 生产一节塔筒,卷制筒体错边严重,卷制精度最好的水平才达到±8mm,工件一次成型率不足30%。国外采用船用卷板机生产塔筒,其圆度能达到±4mm,生产效率达到50min一节塔筒[13]。如图12 所示。

图12 船用卷板机卷制的船板

由于风电塔筒无论是通过半圆弧、1/3 圆弧或1/4 圆弧拼接成塔筒,其曲率是一致,比加工船体外板的工艺相对简单。LP 钢板的纵向变厚度,和锥形塔筒自身的斜率变化,与等厚、等宽钢板卷制过程相比,卷制LP 钢板有两个关键点:①LP 纵向厚度的变化,可以通过调整上辊(Y1、Y2 轴)下压高差与压下量来实现。当卷制的工件在全长范围内出现曲率不一致时,根据曲率变化量,通过电液推杆调整斜铁位置,补偿上梁和床身的变形,实现上辊挠度自动补偿,使卷制工件曲率一致;②锥体两端的展开长度不同且坯料成扇形,故各端的轴向弯曲程度和曲率半径将依次由大到小变化,在滚弯圆锥形圆弧板时,实行分段滚弯,使两端的弯曲长度差减小,可以近似于圆筒的滚弯[14]。第三是理论上采用与管塔锥度一致的锥形辊也是一种方案,但是在工程应用中由于成本,规格更换等原因,作为通用设备使用,有一定的局限性。

4.3 船用卷板机直边与预弯

在工程实践上船用卷板机直边长度是3.5 倍的被加工钢板的厚度。LP 钢板直边问题可以通过两种途径解决,第一种途径是采用预弯机预弯方式,这种方式在石油输气钢管制造行业是一种典型工艺,生产效率高,自动化程度高,在线生产。另一种是在船用卷板机上下辊之间加装分段预弯模具,需要的预弯力会增大,可预弯厚度降档,适合投资少,对生产效率要求不高的应用场合。

4.4 船用卷板机自动送料系统

一套完整的卷板机送料系统包括机械部分的进料、送料、托料、卸料机构,液压与气动系统,自动控制系统等,配合主机滚弯成型。从卷板机自动送料技术发展现状来看,目前国内大部分研究均是关于卷板机单机,极少牵涉到整线设备。在卷板机自动送料的关键技术方面,中国与日本以及欧美等发达国家还是存在一定的差距[15]。国外的卷板机也是通过将卷板机与自动送料设备结合在一起组成自动加工单元,通过送料平台水平送料,并设有自动装卸系统[16]。国内卷板机自动送料技术还需要用户、生产企业、科研院所的共同努力。

5 两种成型装备的比较

对制管成型机与船用卷板机性能进行比较。如表2 所示。

表2 制管成型机与船用卷板机性能比较