基于ADAMS的火箭头体分离机构设计仿真分析

王军辉 边园园

(中国航天科技集团公司四院四十一所,陕西西安 710025)

0.引言

分离系统是火箭设计的关键技术之一[1],一般包括多级火箭的级间分离、头体分离、整流罩分离和有效载荷释放等。分离前两分离体可靠连接,分离时可靠分离,且在分离过程中和分离后,对继续飞行体不造成影响和危害,是分离机构设计的基本要求[2]。为确保火箭飞行正常,设计合理的分离机构,系统地建立有效的力学模型并开展结构动态仿真是解决问题的有效途径[3-4]。

某火箭有效载荷为龙伯球,当火箭弹道高度达到预定位置时,龙伯球工作。龙伯球安装在箭体中,火箭舱段材料为金属,为满足龙伯球透波要求,要求在龙伯球工作前火箭进行头体分离,释放龙伯球。本文根据龙伯球在火箭上的工作要求,设计了头体分离方案,并基于ADAMS建立可视化虚拟样机,对分离过程进行动力学仿真分析。

1.头体分离系统方案设计

将龙伯球安装在箭头载荷舱端面,球体伸入分离舱中,载荷舱和分离舱对接面为箭头和箭体的分离面,火箭飞行到弹道高度80km时头体分离,释放龙伯球,头体分离系统见图1。

图1 头体分离系统

1.1 分离机构设计

头体分离机构包括连接解锁装置、分离导向装置和分离冲量装置。

1.1.1 连接解锁装置

连接解锁装置包括结构和电气两方面,结构上通过4个爆炸螺栓将头体分离面连接,爆炸螺栓起爆后,箭头和箭体分离。爆炸螺栓起爆后成为活动物,设计防护盒约束螺栓头的运动,避免损伤舱内设备。

箭头和箭体的电气连接通过分离电连接器实现,在箭体远离箭头的过程中,通过分离拉索将连接器拉脱。

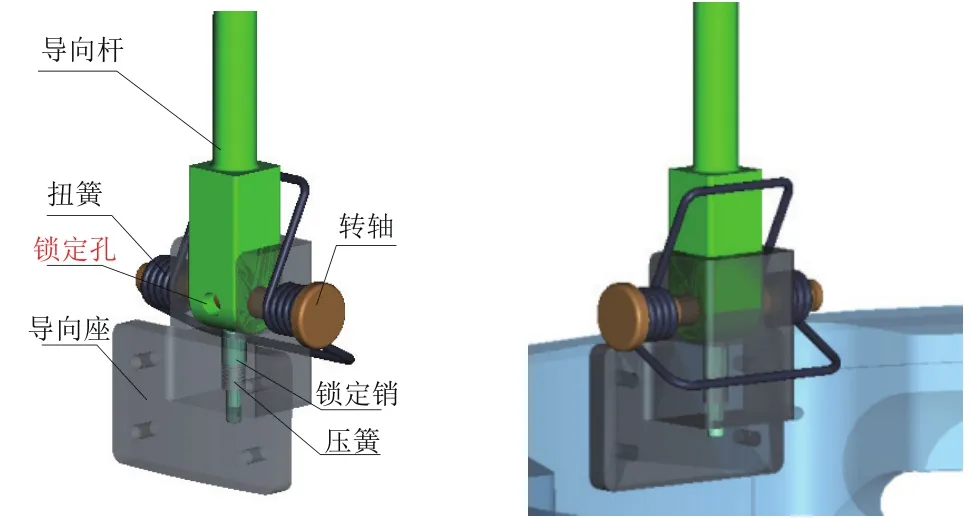

1.1.2 分离导向机构

防护盒安装在分离舱内壁,凸出较高,距离龙伯球仅3mm,考虑箭体在外力作用下绕其质心的转动,必须设计分离导向机构约束分离轨迹。如图2所示,分离导向机构由底座、导向杆、转轴、扭簧、锁定销、压簧等组成,通过底座固定在载荷舱内壁。4根导向杆插入分离舱上的导向孔中,头体分离时箭体沿导向杆远离箭头,导向杆脱离导向孔后,导向杆在扭簧作用下绕转轴旋转,直至锁定销在压簧作用下插入导向杆锁定孔中,导向杆折回并锁定在载荷舱后端。

图2 分离导向机构

1.1.3 分离冲量装置

分离冲量装置使用反推发动机,反推发动机总冲≥5.9kN·s,远大于爆炸螺栓分离冲量(≤8.0N·s)。

1.2 分离时序设计

分离时序:(1)主发动机关机;(2)弹道高度达到80km,同时给出爆炸螺栓起爆信号和反推发动机点火信号;(3)头体分离完成。

头体分离时,爆炸螺栓在非电传爆装置作用下起爆分离,同时,反推发动机工作使箭体减速沿导向杆远离箭头,当导向杆脱离分离舱后,分离导向机构将导向杆折回并锁定在载荷舱后端面,龙伯球脱离箭体约束,头体分离完成。

1.3 头体分离影响因素分析

分离系统设计应满足连接和分离可靠、系统协调、不发生分离碰撞干涉、分离干扰小等要求。对该分离系统进行分析,发现载荷偏差、火箭初始姿态偏差、分离导向机构有效导向长度等可能造成头体分离过程中分离机构与龙伯球发生碰撞干涉。

1.3.1 载荷

火箭头体分离时弹道高度80km,气动力影响可忽略,主级发动机工作结束,火箭处于惯性飞行段,外载荷仅考虑重力。头体分离过程涉及的载荷有爆炸螺栓分离力、分离电连接器插拔力和反推发动机推力。

爆炸螺栓冲量差异和同步性可能影响头体分离过程,爆炸螺栓采用非电传爆装置引爆,从通电到4发爆炸螺栓分离的不同步性不大于0.4ms,爆炸螺栓分离冲量不大于8.0N·s。

分离电连接器插拔力变化可能影响头体分离过程,插拔力约30N,有效长度约8mm,分离拉索作用长度为30mm。

反推发动机推力偏斜和总冲差异可能影响头体分离过程,根据实测数据,反推发动机总冲在5.9kN·s~6.6kN·s之间,工作时间0.8s~1.1s,点火延迟时间约11ms。

1.3.2 分离时火箭初始状态

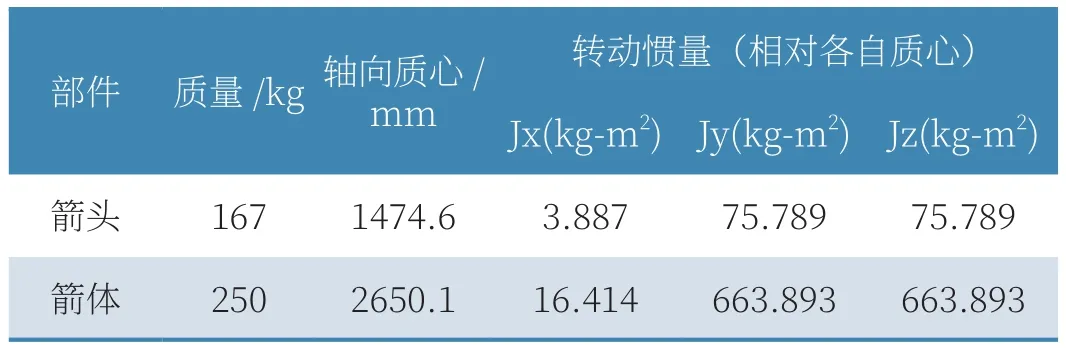

火箭速度2711m/s,绕箭体轴向角速度不大于20°/s,姿态角为75°。火箭质量特性见表1。

表1 火箭质量特性

分离导向机构的有效导向长度为安装时导向杆插入导向座的长度,显然,在安装不干涉的前提下导向距离越长头体分离越稳定,但导向机构的设计难度越大。有效导向长度设计要使头体分离面能稳定越过龙伯球最大截面位置。

2.基于ADAMS的多体系统动力学仿真分析

火箭头体分离过程涉及构件多、运动约束和接触情况复杂,应用基于多体系统动力学的可视化仿真软件ADAMS可以直观地模拟头体分离过程。

2.1 建立头体分离虚拟样机模型

2.1.1 模型简化

火箭头体分离时弹道高度80km,气动力等外载荷可忽略,且导向杆为钢件,导向杆、舱体的变形可以忽略,将火箭头体分离模型作为多刚体系统进行计算。

建立模型时只保留与头体分离相关的构件,包括载荷舱壳体、分离舱壳体、分离导向机构、导向座、龙伯球、防护盒等,分别以载荷舱壳体、分离舱壳体模拟箭头、箭体的质量特性。将头体分离模型导入ADAMS,输入各构件材料、质量特性、初速度等。

2.1.2 施加约束和载荷

施加约束和载荷,模型中各构件连接复杂。举例说明,龙伯球固定在载荷舱后端面,模型中使用固定副连接;导向杆可在扭簧作用下绕底座轴孔转动,模型中使用铰链副连接,并有扭簧的相互作用力;锁定销可在压簧作用下弹出底座孔,模型中二者使用圆柱副连接,并有压簧的相互作用力。

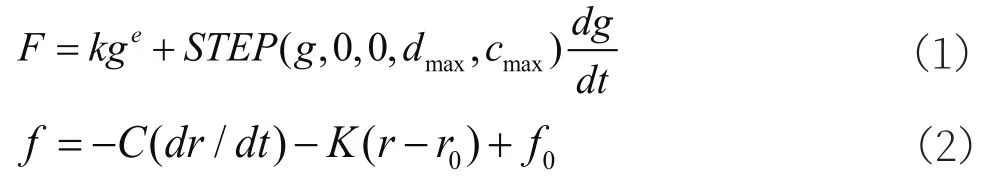

模型中主要有接触和弹簧力,ADAMS中将接触定义为运动物体间发生碰撞时的相互作用(一般为接触力和摩擦力),并提供了恢复系数法(Restitution)和等效弹簧阻尼法(Impact)两种接触模型,建模时采用等效弹簧阻尼法,该方法收敛性好,且能用于持续接触的情况中,通过两接触物体的材料和外形特性可选择相关参数。该方法认为接触力由两构件间相互侵入而产生的弹性力和构件相互运动的阻尼力两部分组成,接触点处的法向接触力可由(式1)计算,式中:F为法向接触力,k为Hertz接触刚度,g为接触点法向穿透距离,非线性指数e不小于1,dmax是最大阻尼cmax时构件的法向穿透距离,step()是ADAMS内置的插值函数。弹簧的作用力由(式2)计算,式中:K为弹簧刚度系数,r为弹簧两端的相对位移,r0为弹簧两端的初始相对位移;f0弹簧预载荷。

模型中爆炸螺栓冲量为分离舱、载荷舱间的相互作用力,采用10ms的阶跃曲线(冲量6N·s)简化施加[5];将实测的反推发动机推力―时间数据导入模型,用函数AKISPL()插值拟合为图示虚线,将推力作为集中力施加到箭体上相应位置;当载荷舱和分离舱距离在30mm~38mm时,在二者间施加30N的连接器插拔力。

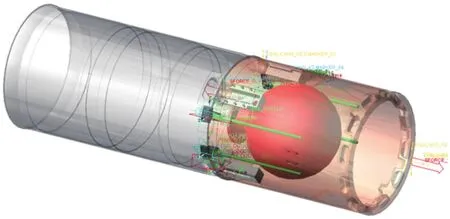

2.2 基于脚本控制的仿真分析

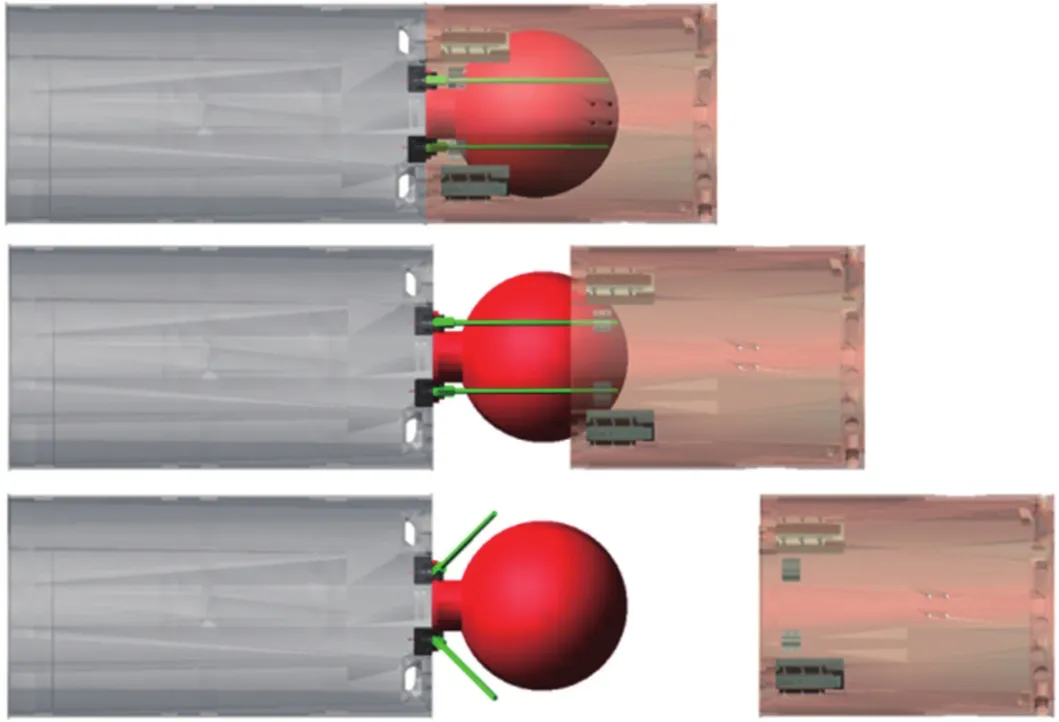

头体分离仿真模型如图3所示,建立箭头与箭体相对轴向距离的监测传感器(SENSOR_1),当距离大于650mm时认为头体分离成功;同时,建立导向杆(4个)、导向座、防护盒、分离舱壳体与龙伯球的接触监测传感器(SENSOR_2),仿真分析中当这些载荷出现作用力不为0时,说明分离机构与龙伯球发生碰撞干涉,头体分离失败。

图3 头体分离仿真模型

建立仿真脚本,仿真步长设置不超过0.2ms,运行仿真分析当SENSOR_1、SENSOR_2作用时停止仿真。

2.3 仿真结果

爆炸螺栓同步起爆、冲量一致,反推发动机推力沿箭体轴向,仿真结果如图4所示。头体分离被过程中,箭头和箭体运动平稳,逐渐分开;当导向杆与箭体上的导向座分开后,导向杆在扭簧作用下折回并锁定。分离过程中所有监测力均为0,未发生干涉。

图4 头体分离过程(从上到下)

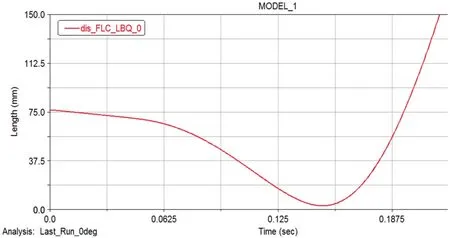

图5为头体分离过程中箭头与箭体相对速度、相对位移随时间的变化曲线,头体分离时间为0.25s,分离结束时相对分离速度为6.25m/s。图6是分离舱内表面距龙伯球的距离随时间变化曲线,最小距离≥3.7mm,分离安全。

图5 相对速度、位移随时间变化曲线

图6 分离舱内表面距龙伯球的距离

2.4 考虑载荷偏差的仿真分析

考虑非电传爆装置0.4ms的起爆不同步时间、爆炸螺栓冲量散差、反推发动机推力偏斜等偏差,进行考虑载荷偏差情况下的头体分离仿真。

2.4.1 爆炸螺栓影响

首先考虑爆炸螺栓起爆不同步时间0.4ms和爆炸螺栓分离冲量散差进行仿真分析,结果发现箭体姿态未发生改变、分离结束时箭头和箭体相对速度仅有约0.2m/s的变化,爆炸螺栓差异性对头体分离的影响基本可以忽略。原因如下:

(1)爆炸螺栓的载荷量级较小,而火箭质量较大,且爆炸螺栓作用时处于初始导向段,箭体姿态稳定;

(2)爆炸螺栓起爆及工作时间最多不超过10ms,而此时,考虑最严酷的情况,箭头和箭体的相对位移不超过3mm,相对有效导向距离(250mm)而言很小。

同理,连接器插拔力对头体分离的影响也很小。

2.4.2 反推发动机推力偏斜影响

理想状态下反推发动机推力沿箭体轴向,定义反推发动机推力偏斜角α为推力与箭体轴向的夹角。根据经验,反推发动机推力偏斜能保证在1°以内,考虑一定的安全系数,调整发动机推力偏斜角度α=3°,并考虑爆炸螺栓影响,进行仿真分析,分离过程中所有监测力均为0,分离导向机构工作可靠,头体分离未发生干涉。

3.结论

针对龙伯球工作要求,设计了火箭头体分离方案,并对影响头体分离的相关因素进行了分析;在此基础上,基于ADAMS建立了头体分离的可视化虚拟样机模型,考虑头体分离时爆炸螺栓、分离电连接器插拔力、反推发动机推力偏斜等载荷的偏差,对火箭头体分离进行动力学仿真分析。结果表明,头体分离机构工作正常,分离过程中分离机构不会与龙伯球发生碰撞干涉,该方案安全可靠。