TBM高内压输水隧洞双层衬砌结构力学性能对比研究

崔龙飞 许大鹏

1.上海水业设计工程有限公司 200092

2.上海市政工程设计研究总院(集团)有限公司 200092

引言

随着我国经济的不断发展,城市化进程不断 加快,输水工程有向大口径、大埋深、长距离发展的趋势,输水隧洞也得以快速发展。

目前,对于内压较高的输水隧洞工程多采用双层衬砌结构,国内针对双层衬砌结构的研究也越来越多。张厚美[1]根据内外衬砌接合面结构形式的不同,建立了三种双层衬砌相互作用模型,并进行了对比分析,提出了关于双层衬砌的计算方式的建议。张弢[2]根据外衬盾构管片于钢筋混凝土内衬之间的连接形式的不同,采用双层梁-弹簧模型对此类双层衬砌相互作用模型进行了对比分析。张传健[3]等对三种双层衬砌结构型式进行了研究,从受力变形、施工技术、造价等方面分析了三种结构形式的优劣。杨钊[4]等针对双层衬砌结构的实体叠合模型和双层框架模型进行了对比,并提出了实体简化接头模型,通过工程实例的验证,证明了该模型较适用于双层衬砌结构。谢小玲[5,6]等结合双层衬砌1∶1 室内试验,并采用三维有限元方法对于采用预应力钢筋混凝土内衬的双层衬砌结构的两种结构形式受力特性进行了分析研究。李敏[7]等通过有限元方法,考虑管片与二衬钢筋混凝土间存在的初始间隙对双层复合衬砌结构受力的影响进行了分析。以上研究主要针对钢筋混凝土内衬或者预应力钢筋混凝土内衬,且内压一般不高,考虑到普通钢筋混凝土内衬受内水压能力较弱,而隧洞内预应力钢筋混凝土的实施难度较高,工序相对复杂,且预应力钢丝损坏后将严重影响结构安全,钢管具有抗内压能力强、安全性高、抗渗性能好、安装运输方便等优势,故对于高内压输水隧洞,本文推荐采用内衬钢管的结构形式,并对其力学性能进行分析。

1 隧洞结构形式

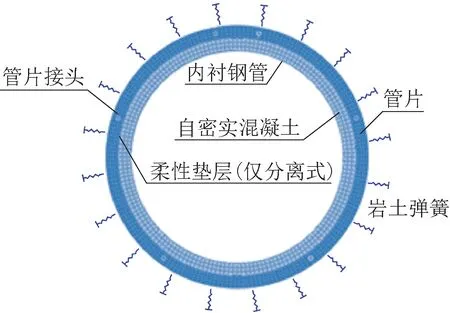

输水隧洞根据内、外层衬砌结构受力关系的不同,一般可采用以下两种结构形式:

分离式双层衬砌结构:内衬钢管与外衬管片之间通过设置一定范围的柔性垫层,内、外层衬砌结构分开受力,为保证内衬钢管稳定,柔性垫层的铺设一般可取顶部240°范围。

叠合式双层衬砌结构:取消上述分离式双层衬砌结构中的柔性垫层,管片、自密实混凝土、内衬钢管三者紧密贴合,并通过设置插筋或栓钉等措施实现内、外层衬砌联合受力。

两种结构形式示意如图1 所示。

图1 两种输水隧洞结构形式Fig.1 Two structural types of water conveyance tunnel

2 计算模型

本文在前述文献的基础上,以南方某输水隧洞工程为例,采用ABAQUS软件建立了上述两种隧洞结构形式的荷载-结构模型,管片外径6400mm、内径5800mm,“5 +1”分块,管片壁厚300mm,混凝土等级C55,DN5200 钢管内衬,Q345,壁厚24mm,内、外衬之间为C20 自密实混凝土填充,分离式双层衬砌结构中的柔性垫层厚度20mm。外衬管片、内衬钢管、自密实混凝土、柔性垫层均采用实体单元建模,其中C20 自密实混凝土采用混凝土塑性损伤本构模型。可较好地模拟混凝土的受压破碎及受拉开裂等非线性行为[8],其余单元采用弹性本构模型。分离式双层衬砌结构模型(以下简称模型1)在各单元界面处设置接触单元,法向作用采用“硬接触”,切向作用采用库仑摩擦,摩擦系数均按0.3 考虑。叠合式双层衬砌结构模型(以下简称模型2)中内衬钢管与自密实混凝土采用“tie”连接来模拟栓钉的连接作用,其余同模型1 设置接触单元,输水隧洞计算模型如图2 所示。

图2 输水隧洞计算模型Fig.2 Calculation model of water conveyance tunnel

模型中管片接头采用了实体简化接头模型[4],通过非线性连接单元模拟管片接头的抗弯刚度、抗拉压刚度以及抗剪刚度,具体取值结合相关经验及参考资料选取[9],如表1 所示,考虑接头螺栓的预紧力,正弯矩分离转角取2 ×10-4rad,负弯矩分离转角取4 × 10-4rad,分离轴向位移0.03mm。

表1 管片接头刚度取值Tab.1 Segment joint stiffness value

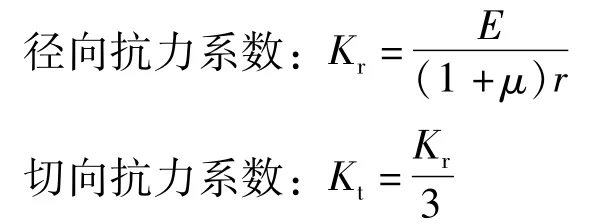

TBM工法较适合于围岩条件较好的情况,一般Ⅱ~Ⅲ类围岩为宜,但对于长距离输水隧洞工程难免局部存在断层破碎带或其他围岩条件较差的情况,另外由于隧洞与管片之间的间隙不均匀,较易出现管片顶部回填注浆不密实的情况,设计过程中均应予以考虑。针对上述问题,本文选取三种地质条件对两种隧洞结构进行计算分析,第一种为均匀的Ⅱ类围岩;第二种为非均匀Ⅱ类围岩,管片顶部由于注浆质量问题出现松动区;第三种为局部断裂破碎带Ⅳ类围岩。三种情况通过不同的围岩抗力系数来体现区别,模型中通过设置只压不拉的弹簧单元进行模拟,弹簧刚度取值根据围岩物理性质,按照Plizzari-Tiberti公式进行计算确定[10]:

为简化考虑,本文不考虑切向抗力系数,第一种Ⅱ类围岩弹性模量取20000MPa,泊松比0.25,围岩抗力系数4800MPa/m;第二种在管片顶部出现的松动区围岩抗力系数取200MPa/m,其他范围同样取4800MPa/m;第三种Ⅳ类围岩弹性模量取2000MPa,泊松比0.25,围岩抗力系数取480MPa/m。

3 计算荷载

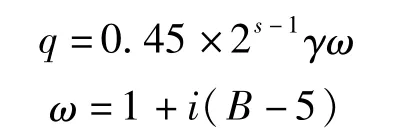

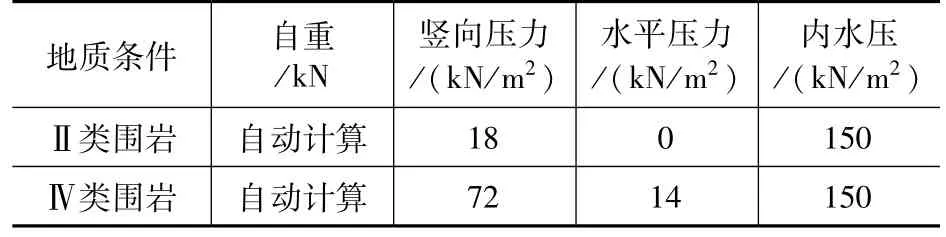

不同围岩条件下作用于隧洞上的荷载有一定的区别,围岩竖向、水平均布压力根据公路隧道设计规范[11]进行计算取值,本文重点分析内水压的影响,内水压力取1.5MPa,不考虑外水压的作用。

竖向均布压力:

式中:S为围岩级别;γ 为围岩容重;B为隧道宽度;i为围岩压力增减率,当B<5m,取i=0.2;当B>5m,取i=0.1。

水平均布压力:Ⅱ类围岩取0,Ⅳ类围岩取0.2 倍的竖向均布压力值。

隧洞荷载取值如表2 所示。

表2 荷载取值Tab.2 Load value

4 计算结果分析

不同地质条件下,模型1 与模型2 在上述荷载标准组合作用下的计算结果呈现出不同的受力特性。

4.1 均匀Ⅱ类围岩条件下

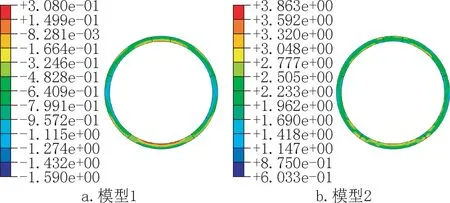

内衬钢管应力云图如图3 所示。

图3 内衬钢管应力云图(单位:MPa)Fig.3 Stress nephogram of lined steel pipe(unit:MPa)

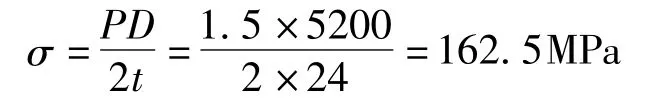

假定内衬钢管完全独立受力,承受内压时的环向应力计算公式较为简单:

模型1 中内衬钢管最大环向应力为170MPa,略大于162.5MPa,该应力值主要分布于两侧240°处,经分析其主要原因为柔性垫层仅顶部240°范围分布,在柔性垫层两端处会出现钢管局部应力集中,但增大幅度不大,设计过程可适当予以考虑。模型2 内衬钢管最大应力仅24MPa,说明在均匀Ⅱ类围岩情况下,内衬钢管受到外衬管片及围岩的约束作用,受力有较大幅度降低。

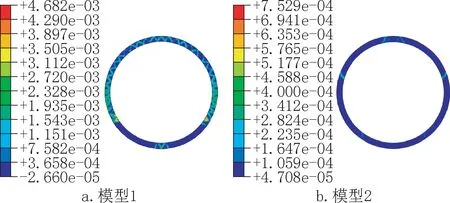

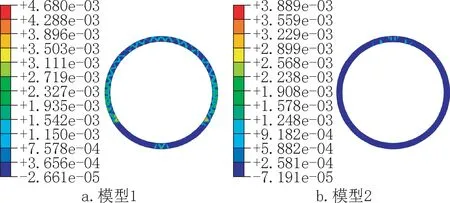

自密实混凝土应变云图如图4 所示。

图4 自密实混凝土应变云图Fig.4 Strain nephogram of self compacting concrete

模型1 中自密实混凝土最大环向应变为4.7 ×10-3,大于开裂拉应变0.6 ×10-4,内部出现较多细微裂缝,所能承受的拉应力大幅降低;模型2 中自密实混凝土最大环向应变为7.5 ×10-4,略大于开裂应变0.6 ×10-4,但裂缝发展范围相对较少。

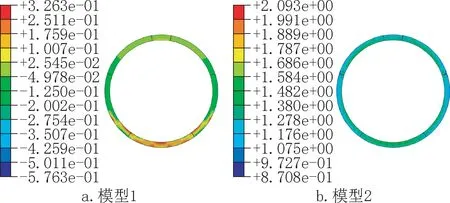

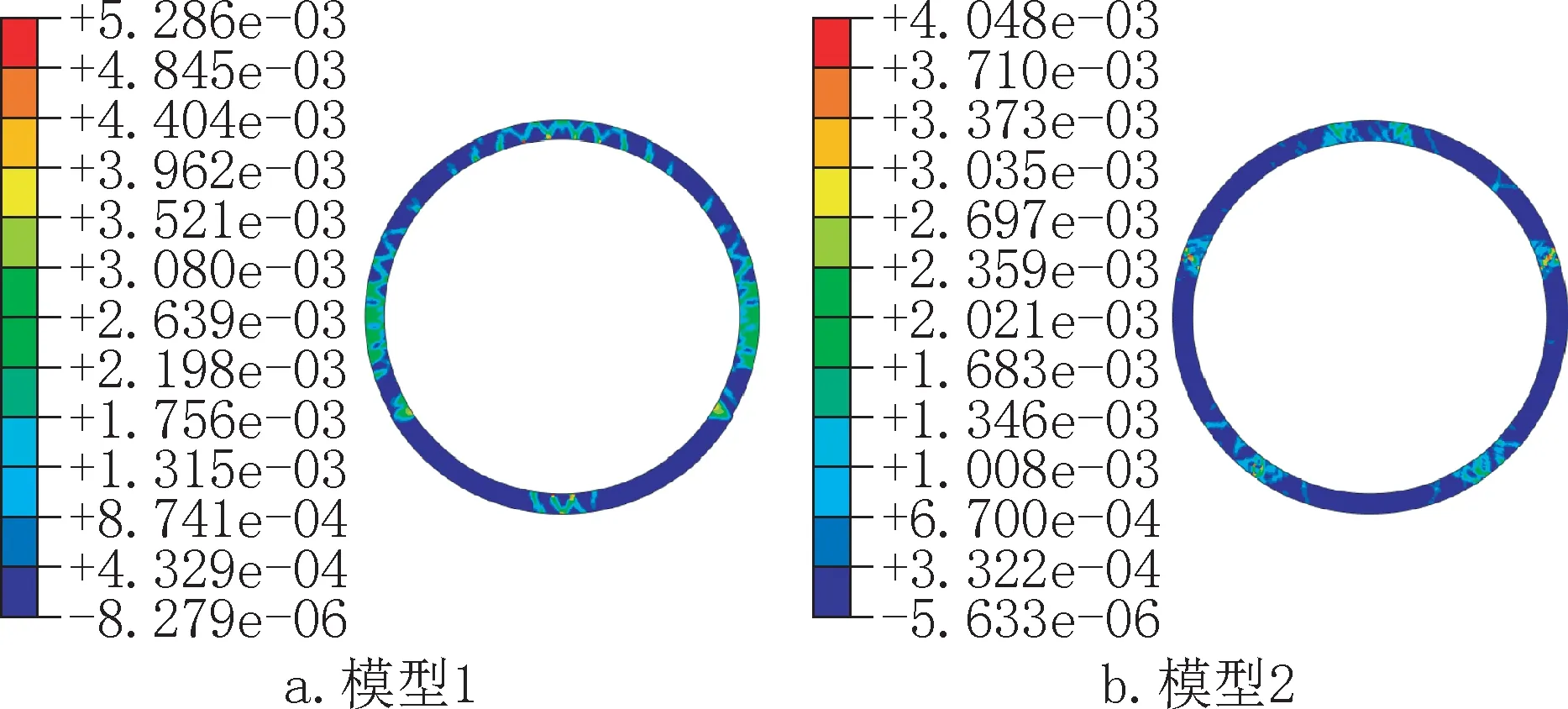

外衬管片应力云图如图5 所示。

图5 外衬管片应力云图(单位:MPa)Fig.5 Stress nephogram of segment(unit:MPa)

模型1 管片最大环向拉应力约0.326MPa,分布于底部,小于管片混凝土抗拉强度设计值1.89MPa,其主要原因为竖向荷载以及内衬钢管在底部无柔性垫层范围内对管片产生的挤压力;模型2 管片最大环向拉应力约2.09MPa,沿管片一周分布较为均匀,略大于管片混凝土抗拉强度设计值1.89MPa,通过配置适当的钢筋较容易满足工程设计要求。

模型1 在高内压作用下管片接头处张开变形基本无发展,模型2 产生0.1mm 的轴向张开变形,切向变形量、转角变形量均较小,接头设计均较容易满足要求。

4.2 非均匀Ⅱ类围岩条件下

内衬钢管应力云图如图6 所示。

图6 内衬钢管应力云图(单位:MPa)Fig.6 Stress nephogram of lined steel pipe(unit:MPa)

模型1 中内衬钢管最大环向应力与均匀Ⅱ类围岩条件下计算结果基本一致,约170MPa。模型2 内衬钢管最大应力增大到40MPa,主要分布在顶部区域,说明在非均匀Ⅱ类围岩情况下,内衬钢管在围岩松动的区域出现了应力集中现象。

自密实混凝土应变云图如图7 所示。

图7 自密实混凝土应变云图Fig.7 Strain nephogram of self compacting concrete

模型1 中自密实混凝土环向应变发展情况与均匀Ⅱ类围岩条件下计算结果基本一致,约4.7 ×10-3;模型2 中自密实混凝土最大环向应变为3.9 ×10-3,主要分布在顶部区域,大于开裂应变0.6 ×10-4,顶部出现较多细微裂缝,所能承受的拉应力大幅降低。

外衬管片应力云图如图8 所示。

图8 外衬管片应力云图(单位:MPa)Fig.8 Stress nephogram of segment(unit:MPa)

模型1 管片最大环向拉应力与均匀Ⅱ类围岩条件下计算结果基本一致,约0.326MPa;模型2管片最大环向拉应力约6.65MPa,最大环向压应力-4.28MPa,主要分布在顶部围岩松动区域,通过单元应力拟合,提取顶部截面轴向拉力约685kN、弯矩约133kN·m,选用HRB400 级钢筋,单侧需配置8φ25 +4φ20 才能满足裂缝要求(管片环宽度1500mm),比常规管片配筋增大较多。

模型1 管片接头处基本未出现张开变形;模型2 产生0.4mm 的轴向张开变形、0.3mm 的切向变形量以及-3.8 ×10-5rad 的转角变形,相比均匀Ⅱ类围岩条件有较大幅度的增加,应对接头做法进行适度加强。

4.3 Ⅳ类围岩条件下

内衬钢管应力云图如图9 所示。

图9 内衬钢管应力云图(单位:MPa)Fig.9 Stress nephogram of lined steel pipe(unit:MPa)

模型1 中内衬钢管最大环向应力与均匀Ⅱ类围岩条件下计算结果基本一致,约168MPa。模型2 内衬钢管最大应力增大到90MPa,说明在Ⅳ类围岩情况下,外部地层约束变弱,导致叠合式双层衬砌结构内衬钢管内力增大。

自密实混凝土应变云图如图10 所示。

图10 自密实混凝土应变云图Fig.10 Strain nephogram of self compacting concrete

模型1 中自密实混凝土环向应变约5.3 ×10-3,模型2 中自密实混凝土最大环向应变为4.0 × 10-3,小于模型1,但均大于开裂应变0.6 ×10-4,内部出现较多细微裂缝,所能承受的拉应力大幅降低。

外衬管片应力云图如图11 所示。

图11 外衬管片应力云图(单位:MPa)Fig.11 Stress nephogram of segment(unit:MPa)

模型1 管片最大环向拉应力与均匀Ⅱ类围岩条件下计算结果基本一致,约0.31MPa,环向压应力增大为-1.59MPa,主要原因为围岩压力增大,导致管片内轴向压力、弯矩增大;模型2 管片环向拉应力约2.5MPa~3.8MPa,沿管片一周分布较为均匀,通过单元应力拟合,截面轴拉力约1450kN,弯矩值约40kN·m,选用HRB400 级钢筋,单侧需配置8φ28 +4φ22 才能满足裂缝要求(管片环宽度1500mm)。

模型1 管片接头处张开变形基本无发展;模型2 由于管片接头拉力较大,产生了0.98mm 的轴向张开变形,应对接头做法进行特殊加强处理方可满足受力、止水等要求。

5 结论

本文通过对TBM 输水隧洞两种衬砌结构形式高内水压工况下的计算分析,主要得出以下结论:

1.在均匀稳定围岩条件下,分离式双层衬砌结构和叠合式双层衬砌结构均可满足结构安全,叠合式双层衬砌内、外衬可联合受力,内衬钢管受力较小,可一定程度降低钢管壁厚,节约造价。

2.在非均匀稳定围岩条件下,当管片与围岩之间由于回填注浆等问题出现局部松动区时,分离式双层衬砌结构受力性能相比均匀稳定围岩条件时未发生较大的改变,而叠合式双层衬砌结构在松动区出现较大的应力集中,应引起设计、施工人员重视。

3.当穿越局部破碎带或围岩等级较差的条件下,分离式双层衬砌结构受力性能相比均匀稳定围岩条件时未发生较大的改变;由于地层约束较弱,叠合式双层衬砌在高内压作用下,管片出现较大的拉应力,管片接头张开量较大,设计人员需重点对管片配筋及管片接头螺栓进行加强。

4.经综合分析,分离式双层衬砌结构传力路径清晰,不同地质条件下均具有较为稳定的力学性能,故对于承受高内压的输水隧洞工程推荐采用分离式双层衬砌结构,另外,分离式双层衬砌结构中自密实混凝土受内衬钢管外扩变形影响,易出现细微裂缝,为进一步保证自密实混凝土对内衬钢管的包裹作用,可在自密实混凝土中增加抗裂纤维等措施。

5.本文未考虑外水压力的影响,对于分离式双层衬砌结构,如外水压力较高,尚应进行外压稳定的验算,一般应设置加劲环,避免在空管或负压工况下的内衬钢管外压失稳。