内阻对锂离子电池产热功率的影响

陈述林,郭 密,王珍珍

(东莞市振华新能源科技有限公司,广东 东莞 523696 )

锂离子电池在储能及电动汽车等领域,都需要成组使用。锂离子电池在充放电时,会产生热量[1]并提升整个电池的工作温度,而较高的温度会影响电池的安全使用和循环性能[2]。现有的大型锂离子电池组使用的散热方式风冷、液冷等[3],会增加电池包的设计难度和成本,因此要降低发热量。电池的发热主要来自于欧姆热、反应热和极化热等,如X.W.Zhang[4]研究的电池,欧姆热占主要部分,达到54%。

研究清楚电池的内阻及产热的关系,对降低电池产热量的设计具有指导意义。为此,本文作者采用两种不同的电芯结构设计,对比研究电池内阻的差异及相应产热的关系。

1 实验

1.1 电池相关参数

以N-甲基吡咯烷酮(NMP,德州产,电池级)为溶剂,将质量比98.0∶1.0∶1.0的LiNi0.5Co0.2Mn0.3O2(NCM523,北京产,电池级)、聚偏氟乙烯(PVDF,常熟产,电池级)、碳纳米管(CNT,焦作产,电池级)制成正极浆料,涂覆于14 μm厚的铝箔(南宁产,电池级)上,在120 ℃下烘烤后,辊压压实至3.6 g/cm3,分切成57.5 mm × 680.0 mm的极片。

以超纯水为溶剂,将质量比96.0∶1.0∶1.5∶1.5的石墨(上海产,电池级)、导电炭黑SP(比利时产,电池级)、羧甲基纤维素钠(CMC,江门产,电池级)、丁苯基橡胶(SBR,日本产,电池级)制成负极浆料,涂覆于8 μm厚的铜箔(福建产,电池级)上,在90 ℃下烘烤后,辊压压实至1.65 g/cm3,分切成59.0 mm × 710.0 mm的极片。

将正、负极片和单层聚乙烯(PE)隔膜(重庆产)卷绕,注入电解液1 mol/L LiPF6/EC+EMC+DMC(体积比1∶1∶1,东莞产),组装成18650型锂离子电池,基本参数见表1。

表1 实验电池的基本参数

1.2 电池容量、充放电测试

用CT-ZWJ-3S-T电池性能测试系统(深圳产)进行充放电测试,环境温度为(25±1) ℃。标准充电制度为:以0.50C恒流充电至4.20 V,转恒压充电至0.05C。

电池采用标准充电,搁置5 min后,分别进行2.00C和3.00C放电测试,2.00C放电每次放出5%的容量,放电时间为90 s;3.00C放电每次放出5%的容量,放电时间为60 s。

1.3 散热功率(Pdis)测试

研究采用自制绝热袋,环境温度为(25±1) ℃,用已知比热容cAl为960 J/(kg·℃)的铝棒作为参比,尺寸与实验电池一致,并始终处于绝热环境系统中。

散热功率Pdis与环境的温度差Δt有关。在绝热环境中,通过加热片以多种恒功率Pheat(I=0.50~0.80 A,R=5.82 Ω)将铝棒加热90 s或60 s。用midi LOGGER GL200数据采集器(日本产)采集铝棒表面上、中、下3个点的温度,绘制温度随时间变化的曲线,得到dt/dθ,得出铝棒的散热功率PAl-dis和ΔtAl的关系。

(1)

式(1)中:Pheat是加热的功率;MAl为铝棒质量。

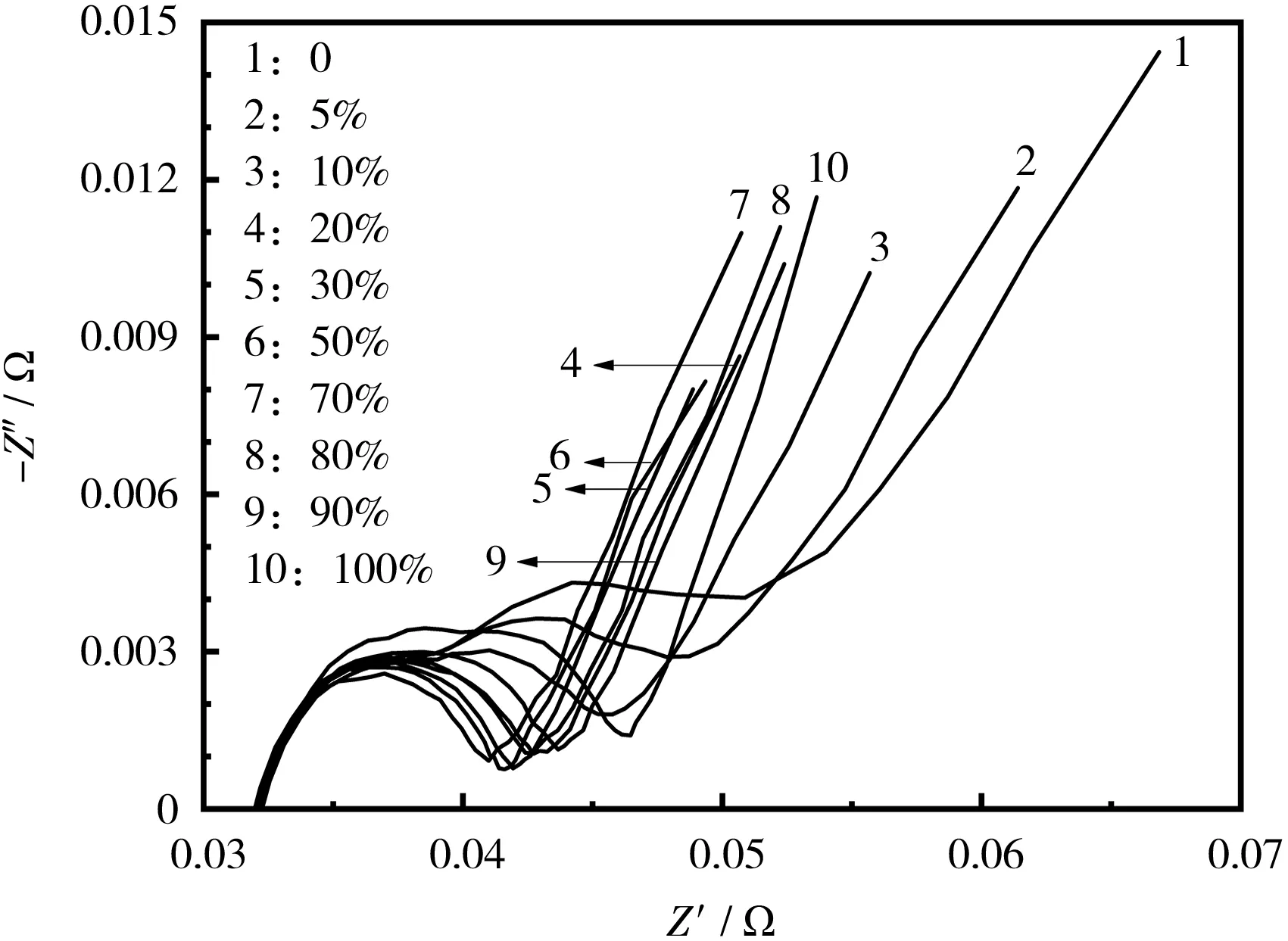

1.4 比热容(cLIB)测试

在(25±1) ℃的环境温度下,将电池置于相同的绝热环境中,按散热功率测试相同的方法加热180 s,绘制温度随时间变化的曲线,得到dt/dθ。根据式(2),即可计算出cLIB。

(2)

式(2)中:MLIB为电池质量;PLIB-dis为电池的散热功率。

1.5 产热功率(PLIB-power)测试

在(25±1) ℃的环境温度下,将电池置于相同的绝热环境中,分别进行2.00C、3.00C放电,每次放出5%的容量,测试0~100%荷电状态(SOC)的产热功率。用数据采集器采集电池表面头部、中间、尾部3个点的温度,绘制温度随时间变化的曲线,得到dt/dθ。根据式(3),可得出电池的PLIB-power。

(3)

式(3)中:PLIB-power为电池放电的产热功率。

1.6 电化学阻抗谱测试

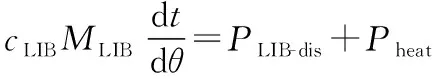

用Zahner IM6ex电化学工作站(德国产)测试电池在不同SOC时的电化学阻抗谱(EIS),环境温度为(25±1) ℃,频率为0.01 Hz~10 kHz,交流信号振幅为50 mA。按图1的电路,用ZSimpWin软件对电化学阻抗数据模拟,得出卷绕式电池的感抗L、欧姆阻抗Rs、双电层电容C1、电荷转移阻抗Rct、固相扩散阻抗Rw,C2为材料的相变修正等效元器件[5]。

图1 锂离子电池EIS模拟的电路图

1.7 绝热温升ΔtA-t测试

在(25±1) ℃的环境温度下,将标准充电后的电池在绝热带中以设置的电流恒流I放电到截止电压U,放电过程中,持续采集电池的表面温度。采集到的温度峰值与初始温度之差,即为该电池在倍率下的绝热温升ΔtA-t。

2 结果讨论

2.1 电池散热功率与比热容

以2.00C(加热90 s)和3.00C(加热60 s)放电时,Pdis和ΔtAl的关系曲线见图2。

图2 2.00 C和3.00 C放电时PAl-dis和ΔtAl的关系

从图2可知,PAl-dis和ΔtAl成正比关系,说明铝棒的散热功率吻合牛顿冷却定律[式(4)]。

QC=hA(TLIB-Tenv)

(4)

式(4)中:h为体系环境的对流散热系数;A为电池的表面积;TLIB和Tenv分别为系统与环境交界处系统一侧和环境一侧的热力学温度。

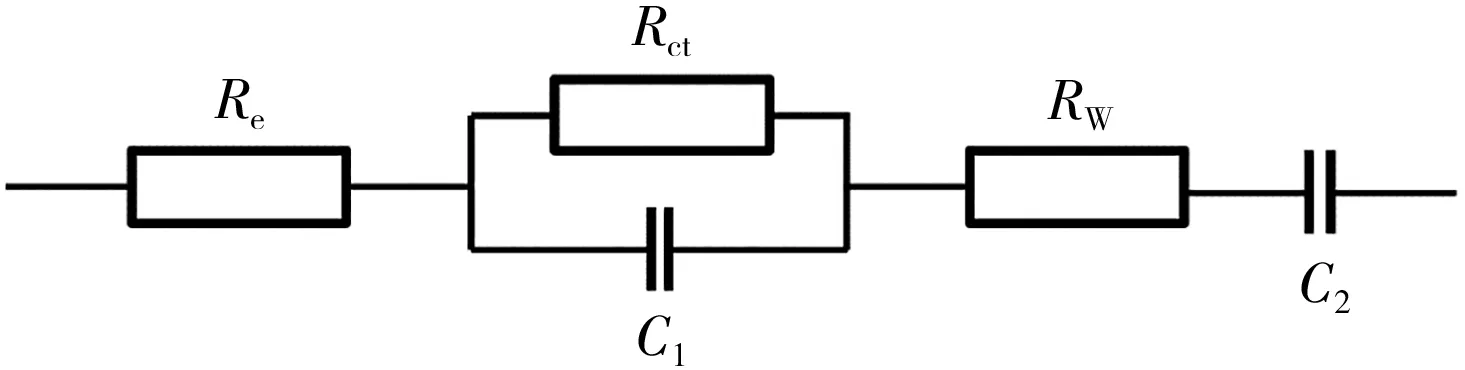

在相同环境时,由于铝棒和电池大小、质量、比热容均相近,则散热功率也相近,因此,可拟合出实验环境下1号电池分别以2.00C和3.00C放电5%SOC时,PLIB-dis和ΔtLIB的关系曲线,用式(2)计算电池的比热容cLIB。不同SOC下的电池比热容cLIB如图3所示。

图3 不同SOC下电池的比热容

从图3可知,电池的比热容cLIB变化不大,为930~1 090 J/(kg·℃)。为方便计算,cLIB取平均值994.0 J/(kg·℃),文献[6]测量的锂离子电池比热容为1 027.5 J/(kg·℃)。

2.2 电池产热功率

1号电池分别以2.00C和3.00C放电,计算出PLIB-power,结果见图4。

图4 电池在2.00 C和3.00 C放电时的产热功率

从图4可知,电池在2.00C、3.00C时的产热功率PLIB-power的平均值分别为1.577 W、3.488 W,3.00C与2.00C时PLIB-power的比值(2.211)接近于放电电流比值的平方(2.25)。PLIB-power随着电池SOC的降低,呈先下降、后上升的趋势,且在SOC较低时,电池的产热功率上升较快。这是因为在低SOC时,电池的极化较严重,产生的极化热也就相应较大。当电池在50%~45%SOC放电时,产热功率最低。

(5)

式(5)中:模拟内阻RA-R即为欧姆内阻、正负极材料的反应内阻、离子扩散的极化内阻等产生热量的内阻之和;I为电池的放电电流。

由式(5)可得到模拟内阻RA-R,如图5所示。

图5 电池以2.00 C和3.00 C放电计算的模拟内阻

从图5可知,2.00C和3.00C时的模拟内阻几乎一致,表明模拟内阻是与电池SOC相关的变化值,可用于评估电池的发热量。计算可得,1号电池的RA-R平均值为62.5 mΩ。

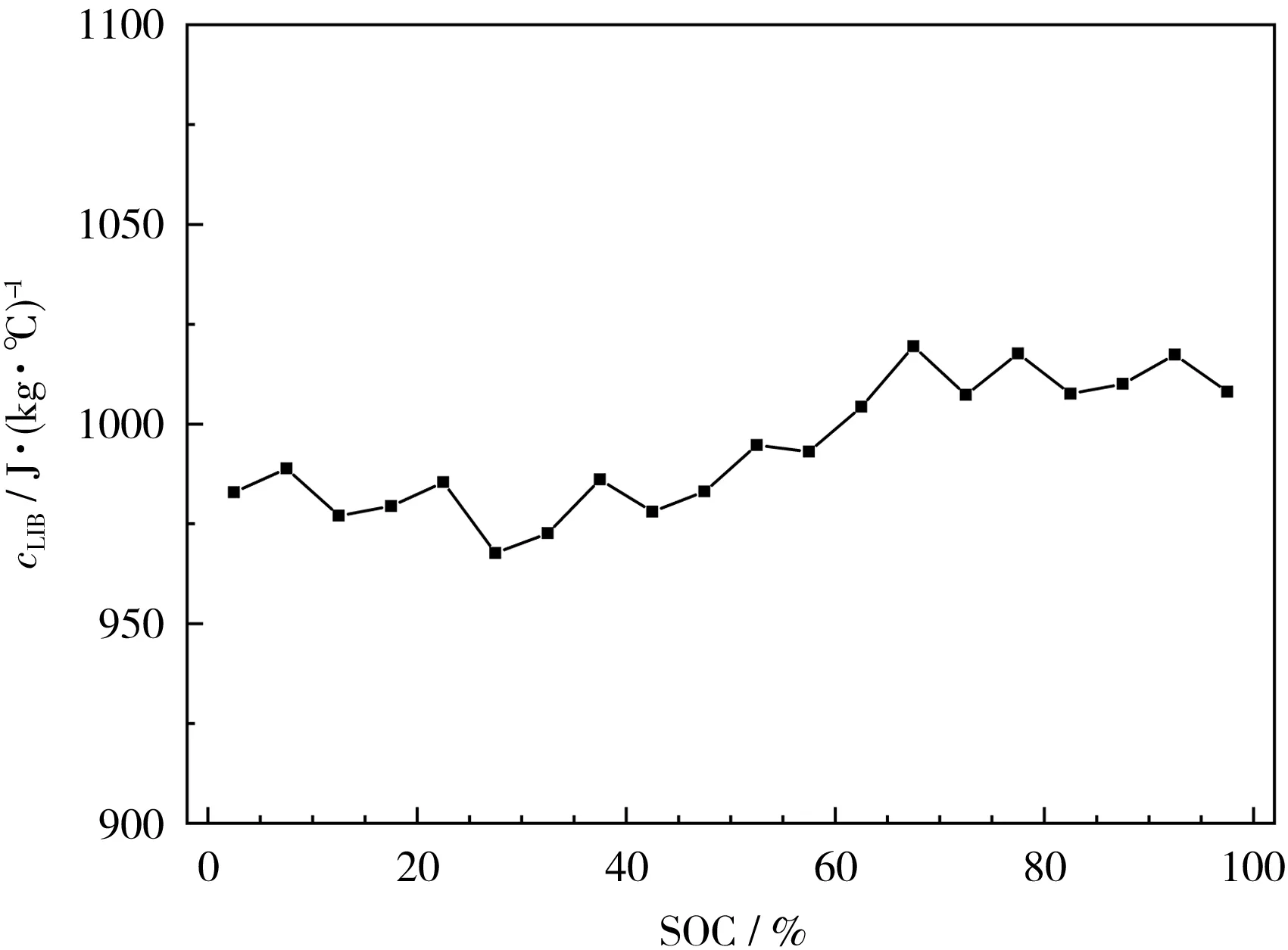

2.3 电化学阻抗谱

EIS是研究电极/电解质界面发生的电化学过程及Li+在正、负极活性材料中嵌脱的主要工具之一。1号电池在不同SOC下的EIS如图6所示。

图6 1号电池在不同SOC下的EIS

从图6可知,不同SOC下的EIS发生了变化,呈先变小、再变大的趋势,其中Rs几乎不发生变化,而Rct变化较大[7]。

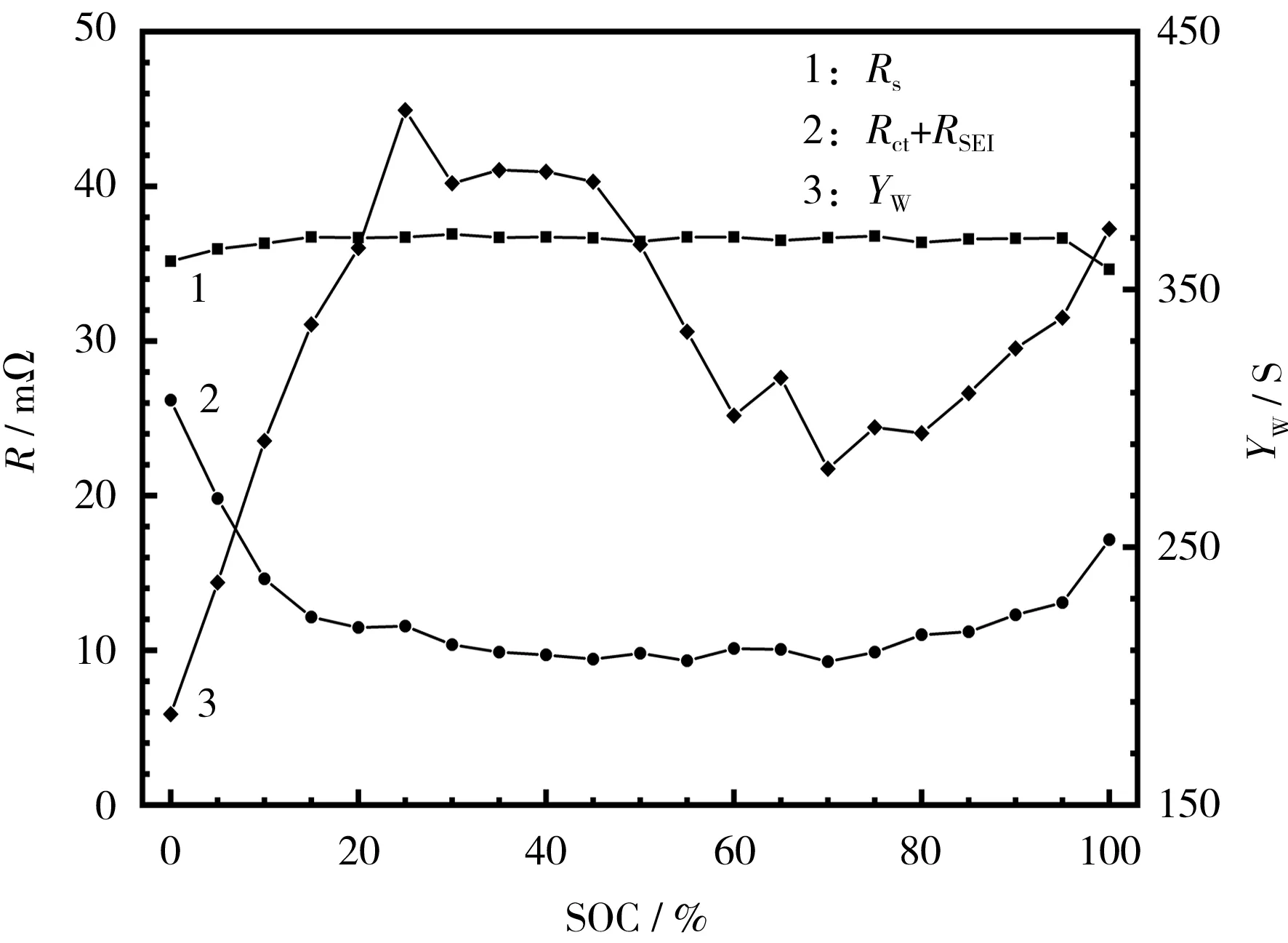

在0~20%SOC时采用模拟电路RL(QR)(CR)WC,25%~100%SOC时则采用模拟电路RL(QR)WC[8],拟合得到的数据见图7。

从图7可知,Rs不随电池SOC的变化而改变,只与电极材料、电解液和结构相关;RSEI与Rct的总阻值,随着SOC的减小呈先减小、后增加的趋势,在55%SOC附近最小,与文献[5,9]报道的50%SOC时Rct最小相符。RSEI与Rct的总阻值在低SOC时成倍增加,因此PLIB-power增加较快。此外,在低SOC时,代表Li+在固相中扩散能力的导纳Yw急剧下降,表明此时Li+在活性材料中的扩散电阻成倍增大,这也是低SOC时产热功率较大的主要原因之一。将拟合数据与RA-R对比计算可知,Rs为36.4 mΩ,占58%,反应电阻和界面电阻(Rct+RSEI)占21%,Rw占21%。

图7 1号电池在不同SOC下拟合的Rs、Rct

2.4 新设计验证

基于以上数据,采用正极耳置中,负极耳为双极耳的设计,制备2号电池。电池使用的材料及面密度设计均与1号电池一致,以避免极片厚度等变化对电池产热的影响[10]。

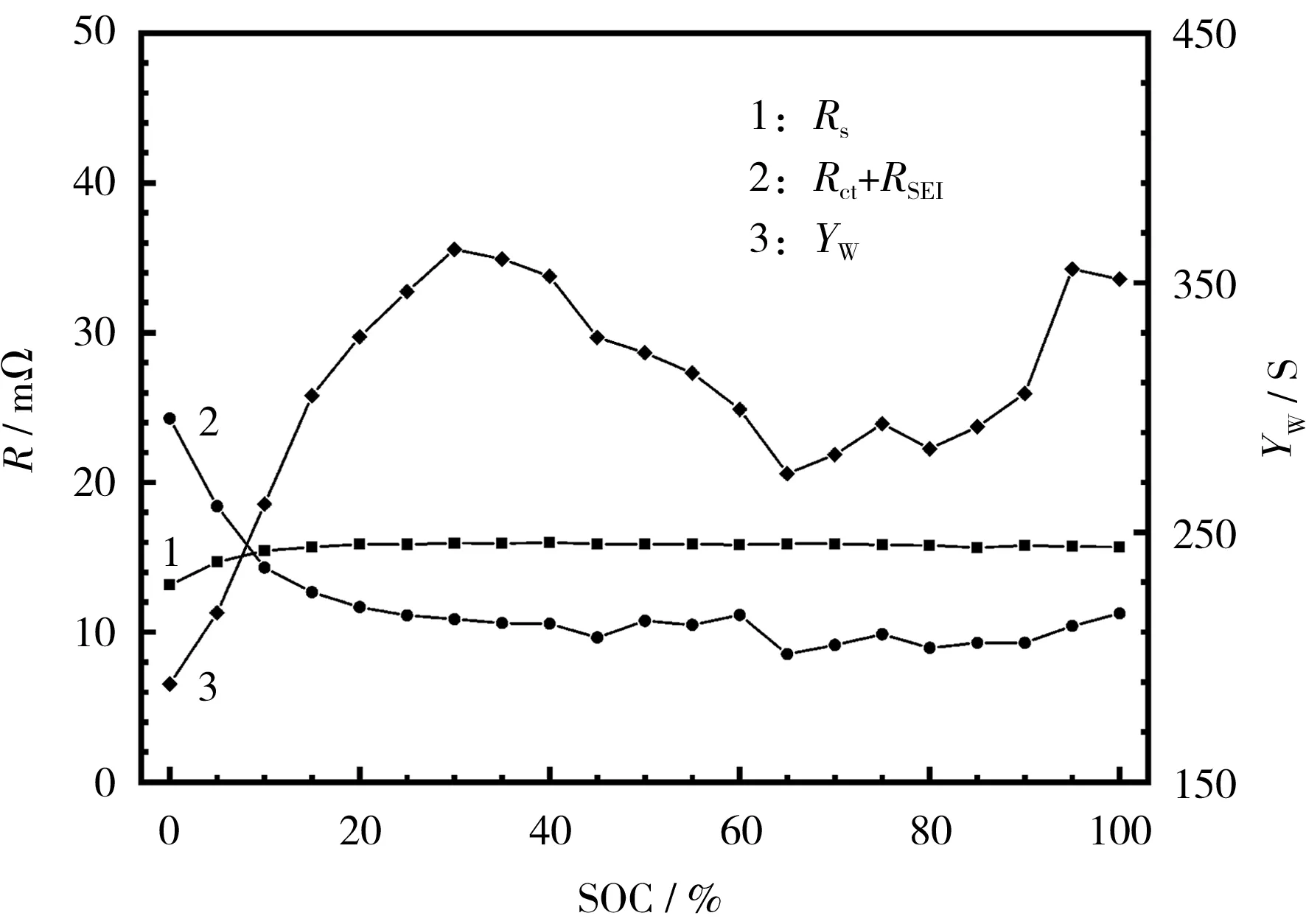

对2号电池进行同样的EIS测试,拟合后得到图8。

图8 2号电池在不同SOC下拟合的Rs、Rct

对比图7和图8可知,2号电池由于采用极耳置中的设计,Rs降为15.6 mΩ,而与材料相关的内阻(Rct+RSEI)及Yw的变化不大。实验结果与这两种电池的设计差别相符。

在(25±1) ℃的环境温度下,对1号电池和2号电池进行绝热温升测试,结果见表2。

表2 绝热温升和内阻

从表2可知,1号电池的Rs为36.4 mΩ,RA-R为62.5 mΩ;3.00C放电时的ΔtA-t为60.4 ℃,其中Rs产生的温升为35.0 ℃(60.4 ℃×58%),其余内阻产生的温升为25.4 ℃。2号电池3.00C放电时的Rs为15.6 mΩ,产生的温升为15.0 ℃,其余内阻应该与1号电池一致,因此2号电池的3.00C的ΔtA-t应为40.4 ℃(15.0 ℃+25.4 ℃),与测量值39.8 ℃几乎相同。采用相同的计算方法,得到2号电池的2.00C的ΔtA-t为26.8 ℃,与测量值27.7 ℃基本一致。将1号电池的极耳设计改成2号电池的置中设计,Rs在RA-R中的比重由58.0%下降为37.4%,RA-R下降了33.3%,实测2.00C和3.00C放电时的ΔtA-t分别下降了30.8%和34.1%。

3 结论

本文作者对18650型三元锂离子电池的比热容和散热进行测试,发现比热容随着SOC状态的改变而发生变化,分布在930~1 090 J/(kg·℃),平均比热容为994.0 J/(kg·℃)。1号电池2.00C/3.00C倍率放电时产热的平均模拟内阻RA-R为62.5 mΩ。通过EIS阻抗分析电池的内阻分布,发现比重最高的欧姆阻抗Rs为36.4 mΩ,达到58.0%。调整电池的极耳设计制备的2号电池,Rs下降到15.6 mΩ,整体产热的平均RA-R下降了33.3%,2.00C和3.00C放电绝热温升下降了30.8%和34.1%。通过对电池内阻分布的分析,可以对电池进行指向性的设计变更,以优先降低内阻占比高的部分,从而达到降低电池发热的目的。