拉伸率对聚乙烯隔膜性能的影响

王 欣,陈红辉,2,吴一帆,喻 鹏*

(1.湖南农业大学化学与材料科学学院,湖南 长沙 410128; 2.湖南中锂新材料有限公司,湖南 常德 415000 )

隔膜在锂离子电池中起到防止两极接触短路、吸收电解液,并提供离子通道的作用,决定了电池的界面结构、保液性能和内阻等,进而影响容量、循环性能、充放电电流密度和安全性等重要特性[1]。目前,锂离子电池隔膜的生产工艺主要有干法单向拉伸、干法双向拉伸和湿法工艺等[2]。双向拉伸聚乙烯(BOPE)薄膜是聚乙烯(PE)在半熔融状态下先后沿着纵向(MD)和横向(TD)拉伸形成的薄膜[3-4]。湿法生产的隔膜,微孔分散均匀、润湿性好、横向拉伸强度较高、穿刺强度大且不易撕裂,可以做成更薄的产品,提高电池的能量密度[5],但工艺对设备及控制要求很高。在国内,湿法工艺由于配套的同步双向拉伸设备不多,加上受制于国外专利,发展较慢[6]。冯羽风等[7]从挤出温度、压延冷却温度和片材厚度等3个方面,考察挤出压延工艺对隔膜成孔性能和拉伸速率的影响,但有关拉伸率对隔膜性能的影响鲜有报道。

本文作者采用湿法双向拉伸工艺制备聚乙烯隔膜,在5.5%~7.0%设置不同纵向和横向拉伸率组合,探讨拉伸率对聚乙烯隔膜抗拉强度、透气性、热收缩性和孔径形貌等性能的影响,并进行电池性能测试,以确定最优的拉伸工艺,以期指导锂离子电池用高性能隔膜的生产。

1 实验

1.1 拉伸率工艺设置

现行生产参数的拉伸速率是纵向6.0%、横向5.5%。实验根据现行生产参数设定拉伸率,样品1、2、3、4的拉伸率分别设置为:纵向5.5%、横向5.0%,纵向6.0%、横向5.5%,纵向6.5%、横向6.0%,纵向7.0%、横向6.5%。

1.2 样品制备

将聚乙烯(韩国产,分子量5×105)与石蜡油(天津产,AR)按质量比3∶7混合均匀,在160 ℃下融熔30 min后,以100 ml/s的流速挤压流出并冷却成膜。按设定的拉伸率进行同步双向拉伸,厚度控制在9 μm。用二氯甲烷(天津产,AR)萃取石蜡油,产物在80 ℃下烘干10 min,定型后待测。

1.3 样品物理性能测试

用KL-10L单柱拉力试验机(苏州产)进行抗拉强度和延伸率测试,拉伸速率为300 mm/min,标距为20 mm;用4150型透气仪(美国产)进行透气性测试;用S-3400扫描电镜(日本产)进行孔径和形貌分析;隔膜在DHG-9076A电热恒温鼓风干燥箱(上海产)中于105 ℃下烘烤2 h,检测收缩比率,以分析热收缩性能。

1.4 电池的制备及电化学性能测试

将正极活性物质LiFePO4(江苏产,P198-S17)、导电剂Super P 导电炭黑(瑞士产,40 nm)和黏结剂LA-132(成都产)按质量比8∶1∶1混合成浆料,涂覆在铝箔(常德产,99.8%厚20 μm)上,自然晾干后,于105 ℃下真空(133 Pa)干燥10 h,制得直径为12mm的电极圆片(活性物质含量3 mg)。将LiPF6(深圳产,电池级)溶解在体积比为1∶1∶1的碳酸乙烯酯(Aladdin公司,AR)、碳酸二乙酯(Aladdin公司,AR)和碳酸二甲酯(Aladdin公司,AR)的混合溶剂中,配制成浓度为1 mol/L的电解液。在充满氩气的干燥手套箱中,以金属锂片(Aladdin公司,99.99%)为负极,组装CR2032型扣式电池。

用CT2001A电池测试系统(武汉产)进行电化学性能测试。采用恒流充放电的方法,在25 ℃下测试,电压为2.0~4.2 V。倍率性能测试为:样品依次在0.2C、0.5C、1.0C、2.0C和5.0C的倍率下循环10次。

2 结果与讨论

2.1 拉伸率对隔膜抗拉强度的影响

拉伸率是拉伸辊轴拉伸力与拉伸速率的比值。拉伸率越小,隔膜的弹性收缩越小,抗拉强度就越大。拉伸率对隔膜抗拉强度的影响见图1。

从图1可知,拉伸率越小,隔膜的纵向和横向抗拉强度越高,过大或过小的拉伸率会造成隔膜的强度指标波动较大,性能不均匀。在拉伸率为纵向6.5%、横向6.0%时,隔膜的纵向和横向抗拉强度分别为165 MPa和160 MPa;而在现行拉伸率下,分别为162 MPa和155 MPa,且均匀性较差。

2.2 拉伸率对隔膜透气性的影响

透气率是一定压力条件下,隔膜透过气体的能力,通常用100 ml气体的透过时间(s)来标识。时间越长,隔膜的透过能力越差,但时间太短,说明隔膜对Li+的传导通道过大,会影响电池的容量。拉伸率对隔膜透气性的影响见图2。

从图2可知,隔膜的透气性能在拉伸率为纵向5.5%、横向5.0%时最差,纵向6.5%、横向6.0%时最均匀。在拉伸率较低时,隔膜内部的微孔不能有效伸展,较多的闭孔或不规则孔导致气体透过性能较差;而在拉伸率较高时,隔膜在纵向和横向的厚度更均匀,内部微孔也能得到有效伸展,孔形均匀规则,但拉伸程度越大,孔径越大,孔径过大会导致微孔架桥断裂[8],破坏内部微孔结构,使透气性、均匀性变差。

图2 拉伸率对隔膜透气性的影响

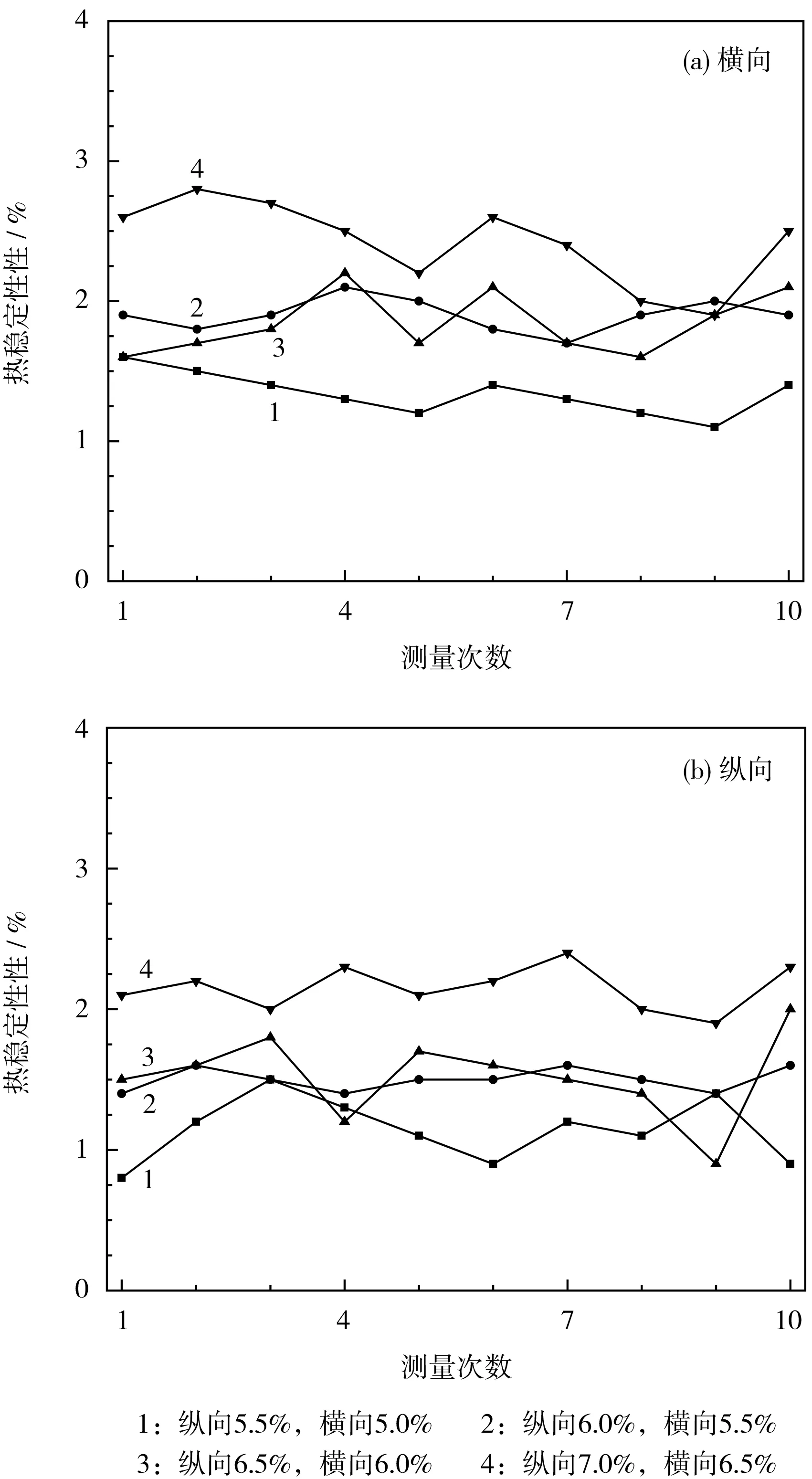

2.3 拉伸率对隔膜热稳定性的影响

隔膜为高分子材料,高温条件下经过拉伸取向后,在拉伸方向会产生热收缩,双向拉伸隔膜在纵向和横向上均会产生热收缩。热收缩的比值越小,说明隔膜的热稳定性越好,因此,热收缩性能是衡量隔膜性能,也是关系电池安全性能的一项重要性能[9]。拉伸率对隔膜热稳定性的影响见图3。

图3 拉伸率对隔膜横向热稳定性的影响Fig.3 Effect of stretching ratio on thermal shrinkage of separator

从图3可知,随着拉伸率的增加,隔膜的热稳定性逐步变差,在拉伸率较高时,隔膜的孔径拉得更大,在热辐射过程中,热量在隔膜表面及内部结构中的传递周期更短,受到的热辐射量更大,从而造成隔膜的热收缩形变量增加;低拉伸率对隔膜的孔径及孔形影响较小,因此,热量在隔膜表面及内部中的传递路径会更长,隔膜的热收缩形变量较小。

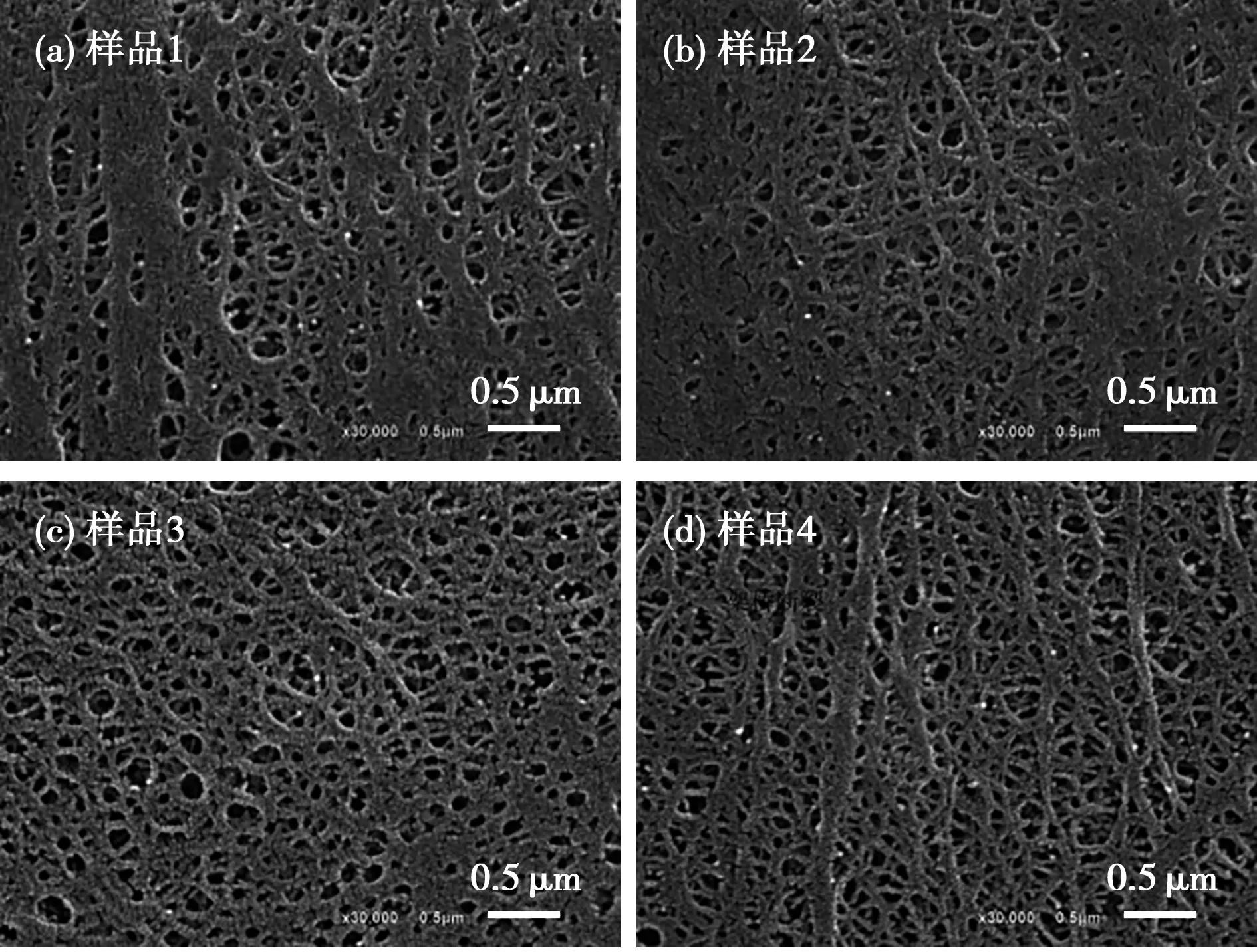

2.4 拉伸率对隔膜孔径形貌的影响

不同拉伸率隔膜样品的孔径形貌分析结果见图4。

图4 不同拉伸率隔膜的SEM图

从图4可知,随着拉伸率的提高,隔膜的孔结构逐渐均匀,但在更大倍率拉伸工艺下,隔膜逐步出现微孔架桥断裂[图4(d)],而微孔架桥的断裂,会直接降低隔膜的强度及透气性(见图2)。基于此,拉伸率为纵向6.5%、横向6.0%时,可以获得综合性能最优的湿法聚乙烯隔膜。

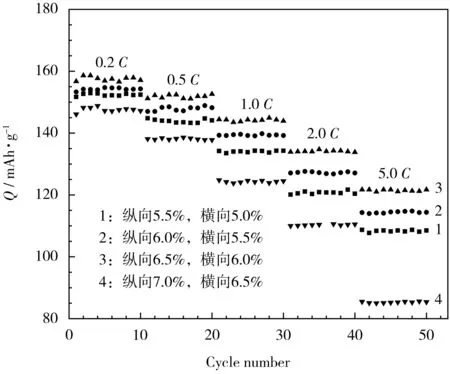

2.5 不同拉伸率隔膜对电化学性能的影响

4种隔膜组装的电池的0.2C首次充放电曲线见图5。

图5 4种隔膜组装的电池的0.2 C首次充放电曲线

从图5可知,不同隔膜组装的电池具有相似的脱锂和嵌锂反应的充放电平台。

4种隔膜组装的电池分别在0.2C、0.5C、1.0C、2.0C和5.0C下依次循环10次,倍率性能见图6。

图6 4种隔膜组装的电池的倍率性能

从图6可知,随着拉伸率的提高,电池在相同充放电电流下的放电比容量先增大、后降低。拉伸率为纵向6.5%、横向6.0%时,电池在各充放电电流下具有相对较高的放电比容量,倍率性能较好,电流为0.2C、0.5C、1.0C、2.0C和5.0C时对应的放电比容量分别为158 mAh/g、152 mAh/g、144 mAh/g、134 mAh/g和121 mAh/g;而现行拉伸率下,电池的放电比容量相对较低。

3 结论

不同的工艺所得到的隔膜材料性能指标各异,较高的拉伸率可获得较大且均匀的孔径,提高聚乙烯隔膜的透气性能,但会导致隔膜微孔架桥的断裂,降低隔膜的热稳定性和强度;较低的拉伸率可提升隔膜的抗拉强度和延伸率,但因拉伸程度不足,会导致隔膜透气性较差。电池性能测试结果表明,在双向拉伸的湿法聚乙烯隔膜生产工艺中,选择纵向6.5%、横向6.0%的拉伸率,所制备的隔膜材料纵向抗拉强度和横向抗拉强度相比现行拉伸倍率更加均匀和稳定,孔隙均匀完整。使用该拉伸倍率制备的隔膜组装电池,以0.2~5.0C在2.0~4.2 V充放电,比容量与使用现行拉伸倍率的隔膜相比均有显著的提升。