镀液循环流量对封闭循环电沉积Ni-SiC复合镀层的影响

李浪,谢发勤,吴向清,宋嘉蕾

(西北工业大学 民航学院,西安 710072)

电镀是最常用的材料表面强化工艺之一。电镀铬因其高硬度,良好的耐蚀性、耐磨性和抗高温氧化性能以及低廉的生产成本而广泛应用于航空航天、军工电子、交运机械等领域[1]。但该工艺污染严重,废液处理难度大,成本高,同时含六价铬离子的酸雾对人体有着巨大伤害,属一类最高级别致癌物[2-3]。因此各国相继出台相关法令以限制和禁止该技术的使用[4-5],绿色代铬工艺的研究和发展则日益受到重视。在诸多代铬工艺中,Ni-SiC复合电镀技术因镀层性能优良,可匹敌甚至优于铬镀层而备受重视。加之相对于纯金属镀层和大部分合金镀层,Ni-SiC复合镀层因SiC颗粒的存在,对降低总质量有利,这符合航空航天和交通运输等领域轻量化的发展理念与要求[6-7]。因此,国内外学者进行了大量研究,这些研究主要包括镀液成分、施镀温度、阴极电流密度、搅拌方式、搅拌速度等因素对复合镀层宏微观形貌、组织结构和性能的影响。如 Najder等[8]研究了不同尺寸 Ni-SiC复合镀层的影响,发现亚微米和微米颗粒对提高镀层硬度和耐磨性有利,纳米颗粒对提高镀层耐蚀性有利。Jiang Wei等[9]发现,外加磁场可减少Ni-SiC复合镀层缺陷,并提高耐蚀性。吴向清等[10]在铝合金表面制备了 Ni-SiC复合镀层,对镀态和热处理后的镀层形貌、结构以及耐磨性、耐蚀性进行了研究,发现镀层磨损量为铬镀层的31%,经300 ℃×2 h热处理可提高镀层的综合性能。Kan Hong-min等[11]研究了添加剂SDS和CTAB对Ni-SiC复合镀层的影响,指出SDS可促进SiC颗粒的均匀分散,但对颗粒共沉积量无明显影响,CTAB则可明显增加SiC颗粒在镀层中的共沉积含量。Arash Yazdani等[12]研究了不同Ni和SiC质量占比镀液对复合镀层的影响,在wNi∶wSiC=2∶1时,所制得镀层性能最佳,同时指出镀液中电荷组成对复合镀层质量有重要影响。Harun Gul等[13]研究了CTAB含量对Ni-SiC复合镀层的影响规律,并得出最佳添加量为 0.3 g/L。王琳等[14]研究了不同电沉积方式对 Ni-SiC复合镀层的影响,脉冲电源可制得性能更加优异的复合镀层。这些相关研究极大地促进了Ni-SiC复合镀技术的发展与应用。

目前,敞开式浸镀工艺仍是国内工程机械企业普遍采用的电镀生产方式。该工艺操作简单,维护方便,但在生产过程中会产生酸雾、蒸汽等,并直接排放,既污染作业环境,也危害生产者健康安全。镀液因蒸(挥)发和外界杂质沉降污染,镀液稳定性、使用寿命和镀层质量均受到影响。在对气缸等中空件面进行施镀时,需对非工作面密封保护,影响生产效率,增加了生产成本。

随社会发展,环保节能、绿色可持续的发展理念日益受到各界重视,高效节能、绿色环保成为电镀和电镀设备发展的必然方向。基于此背景,文中将使用自主设计的新型封闭式镀液循环电镀装置于Q235管件内壁进行 Ni-SiC复合镀层的制备。相较于传统全浸镀工艺,该装置具备如下特点:作业过程除挂取件外,均在密封条件下进行,可有效防止镀液的蒸/挥发以及外界杂质的沉降污染,同时可保护作业环境和人员健康;对于中空件内腔进行镀覆时,无需对非工作面进行密封处理;复合镀液受搅拌装置和加压后镀液流动的双重搅拌作用,可有效降低 SiC颗粒的团聚,提高颗粒在镀液中的分布均匀性。

文中通过研究新型封闭式镀液循环电镀装置中,镀液循环流量对 Ni-SiC复合镀层微观形貌、成分、硬度和耐磨性能等的影响规律,确定了最佳循环流量。研究结果不但为 Ni-SiC复合电镀技术的产业化提供了参考,而且可以推进新型绿色环保电镀装置的生产应用。

1 实验

1.1 实验装置

自制的封闭式镀液可循环电镀装置如图1所示。该装置的三维效果如图1a所示,装置主要由储液槽、循环管路、控制箱和电镀系统构成。电镀系统结构和镀液流向如图1b所示,Q235阴极管件、镍阳极和上下工装经锁夹密封固定,构成镀腔,镀液由系统底部进水口流入,从顶部出水口流出。装置中镀液循环流动路径如图1c所示,箭头方向即为镀液循环流动方向。该装置整机的工作原理为:Ni-SiC复合镀液在空气泵驱动下,从储液槽进入循环管路;经循环管路从镀腔底部进水口流入,并充满镀腔;最后经镀腔顶部管道回流至储液槽,并进行下一轮内循环;Ni-SiC复合镀层的沉积在密封镀腔中实现,除取挂件外,整机均于封闭状态下运行。储液槽中搅拌装置的存在以及复合镀液的循环流动,均可抑制SiC颗粒的团聚和沉降,进而有效提高SiC颗粒在镀液中的均匀分散。

图1 Ni-SiC复合电镀装置Fig.1 Schematic diagram of Ni-SiC composite electroplating apparatus:

1.2 方法

实验材料与处理:实验选用φ84 mm×6 mm×50 mm的Q235钢管件为待镀件,镀前按超声清洗—碱洗—强酸洗—活化流程进行前处理。阳极为φ89 mm×3 mm×80 mm的高纯镍管,镀前使用400目砂纸打磨,并用去离子水冲洗。SiC颗粒由潍坊凯华生产,其粒度为W5,微粒中位径D50为4.5 μm。在配制镀液前,按碱洗除油—酸洗除杂—去离子水清洗—干燥流程进行预处理。预处理后,SiC颗粒的微观形貌如图2所示。

图2 SiC颗粒微观形貌Fig.2 Micro-morphology of SiC particles

镀液配方与工艺参数:镀液配方见表1,镀覆时间为30 min,其他实验参数见表2。

表1 Ni-SiC复合镀液成分Tab.1 Composition of Ni-SiC composite plating solution

表2 实验参数Tab.2 Experimental parameters

镀层分析与测试:使用VEGA II XMU扫描电子显微镜进行表面和截面微观形貌观测;使用 ImageJ进行SiC颗粒体积含量分析;使用X'Pert Pro型X射线衍射仪进行分析,扫描范围为 10°~90°,扫描速度为0.8 (°)/min;使用HV1000显微硬度计进行硬度测量,载荷为0.245 N,保载20 s,测试选取7个点,去除极大极小取均值;使用HT-1000型高温摩擦磨损试验机进行磨损试验,对磨球为φ6 mm Al2O3球,载荷为10 N,频率为4 Hz,实验时长为30 min。

2 结果与讨论

2.1 对镀层宏/微观形貌的影响

不同镀液循环流量下所制得 Ni-SiC复合镀层宏观及表面和截面微观形貌如图3和图4所示。根据图3可以看出,在不同镀液循环流量下,镀层表面均未见烧焦、鼓泡、起皮和开裂等缺陷。随着复合镀液循环流量的增大,Ni-SiC复合镀层颜色由暗变亮,金属光泽加强。根据图3a可以看出,当镀液循环流量为0.3 m3/h时,复合镀层表面粗糙,有大量凸起颗粒物存在。由图3b、c可以看出,随镀液流量的增大,复合镀层表面凸起颗粒消失,表观粗糙度降低。

图3 不同镀液流量下镀层宏观形貌Fig.3 Macro-morphology of composite coatings prepared under different bath circulating rate

根据图4可以看出,在不同循环流量下,镀层微观结构完整,与基体结合良好,在结合界面和镀层内部,均未见开裂和微裂纹,镀层中无结瘤等不良组织。根据图4a可以看出,当镀液循环流量为0.3 m3/h时,镀层表面有大量黑色SiC颗粒和团聚组织。结合图3可推断,该大量凸起颗粒为 SiC团聚所致。此后,随镀液循环流量的增大,镀层中 SiC颗粒的含量降低,团聚消失。因此可推断,镀层颜色变化是因为SiC含量的变化,SiC含量越高,镀层颜色越暗,金属光泽越弱;SiC含量越低,镀层颜色越亮,金属光泽越强。

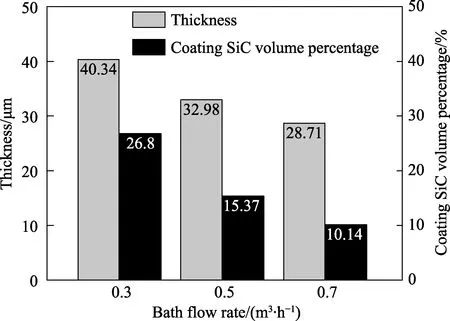

2.2 对镀层SiC含量和厚度的影响

各镀液循环流量下,Ni-SiC复合镀层厚度和SiC颗粒的含量如图5所示。由图5可知,随镀液循环流量增大,镀层中 SiC颗粒体积含量和镀层厚度均降低。这是因为当阴极电流密度和施镀温度一定时,镀液黏度、阴极极化强度以及阴极表面对 SiC颗粒和Ni2+的吸附能力一定,此时Ni2+和SiC颗粒向阴极移动主要受到镀液流动的影响,即扩散传质影响加剧[15]。当镀液循环流量为0.3 m3/h时,镀液流速较慢,镀液和SiC颗粒机械能较低。一方面,SiC颗粒易被阴极吸附;另一方面,镀液对阴极表面冲刷作用较弱,已吸附于阴极表面的 SiC颗粒难以在镀液冲刷下脱离阴极表面,故镀层中SiC颗粒体积含量最高。此外,低流速下体系混乱度低,SiC颗粒易发生团聚,故镀层表面出现大量SiC团聚组织。之后,随镀液循环流量升高,SiC颗粒机械能增大,阴极吸附SiC颗粒难度增加,吸附于阴极表面的SiC颗粒数量降低。同时,高速流动的镀液会对阴极表面产生强烈的冲刷效果,大量吸附不牢或未被镍基质金属包裹的SiC颗粒,在镀液机械冲刷效果下脱离阴极表面[16]。图3中0.7 m3/h条件下镀层表面出现大量凹坑,即为未被镍基质金属包裹牢靠的 SiC颗粒在高速流动的镀液冲刷下剥离所留。因此随镀液循环流量升高,SiC颗粒体积含量降低。该规律与Lee等[15]研究结果吻合,并符合福斯特模型理论,即镀液流速越快,作用于阴极表面SiC颗粒的作用力越大,这将降低SiC颗粒的复合量。

图5 不同镀液流量下镀层厚度与SiC含量Fig.5 Thickness and SiC volume content of composite coatings prepared under different bath circulating rate

复合镀层厚度随镀液循环流量的升高而减小,与陈艳芳等人[17]的研究结果相符。这是因为复合镀层厚度与整个电镀体系的导电性密切相关,SiC是半导体,其电导率远低于 Ni。低镀液循环流量下,阴极表面将吸附大量的SiC颗粒,因此有效沉积面积减小,则有效沉积区域内的电流密度增大,镍的沉积速率加快,这将缩短裹覆SiC颗粒的时间,促进共沉积进行[18]。另外,SiC微粒吸附在阴极表面,为 Ni提供了大量非均匀形核的活性位点,也有利于促进镍和SiC颗粒共沉积的进行。因此在镀液循环流量为0.3 m3/h时,镀层厚度最大,此后依次降低。

2.3 对镀层结构和硬度的影响

不同镀液循环流量下,Ni-SiC复合镀层的 XRD衍射图谱见图6。由图6可知,Ni-SiC复合镀层中只存在Ni和SiC的衍射峰,表明在电镀过程中,Ni和SiC未发生化学反应,SiC颗粒物理裹覆和嵌入在Ni基质金属中,形成复合镀层[19]。同时,随镀液循环流量的改变,各衍射峰位置、宽度以及高度未见明显变化,说明 Ni-SiC复合镀层的相组成及结构不因镀液循环流量改变而发生明显变化。

图6 不同镀液流量下镀层的XRD谱Fig.6 XRD patterns of composite coatings prepared under different bath circulating rate

通过 Scherre公式[9]对各镀液循环流量下复合镀层晶粒尺寸进行估算,同时测定镀层硬度,结果如图7所示。由图7可见,随镀液循环流量的升高,镀层晶粒尺寸先减小、后增大,硬度先增大、后减小。在镀液流量为0.5 m3/h时,镀层获得最小晶粒尺寸和最高硬度值。

图7 不同镀液流量下镀层晶粒大小与硬度Fig.7 Grain size and hardness of composite coatings prepared under different bath circulating rate

镀层晶粒尺寸主要受晶粒形核和生长速度的影响,当形核速度高于生长速度时,有利于获得细小晶粒[20]。诸多研究均表明,在Ni-SiC复合电镀体系中,SiC颗粒的存在对镀层晶粒尺寸有显著影响[21-23]。这是因为吸附或嵌入在阴极表面的 SiC颗粒可为 Ni2+提供大量非均匀活性位点,从而促进其形核结晶,并阻碍晶体生长[24]。同时,这些SiC颗粒还会减小Ni的有效沉积面积,使有效沉积区域的电流密度增大[20],而电流密度增大可促进晶粒形核和生长,但电流密度超过一定限值时,扩散传质无法及时补充SiC颗粒和 Ni2+的消耗,不利于形核进行。因此,在0.3 m3/h条件下,因有效电流密度过大,晶粒生长较快,镀层晶粒尺寸最大;在0.5 m3/h条件下,Ni的形核速度高于生长速度,故晶粒尺寸最小。Ni-SiC复合镀层的硬度则主要受到镀层晶粒尺寸、SiC颗粒含量与分布状态等的影响。在0.5 m3/h条件下,镀层晶粒尺寸最小,且SiC颗粒含量适中,分布均匀,可起到良好的强化效果,故镀层具有最高硬度;在0.3 m3/h条件下,镀层中虽SiC含量最高,但其分布不均,并存在大量团聚,不利于第二相强化,加之此时镀层晶粒尺寸最大,且低镀液流量不利于阴极析氢的解吸附,故此时复合镀层硬度最低;0.7 m3/h条件下,镀层硬度出现降低的主要原因在于SiC含量较低,弥散强化效果减弱。

2.4 对镀层耐磨性的影响

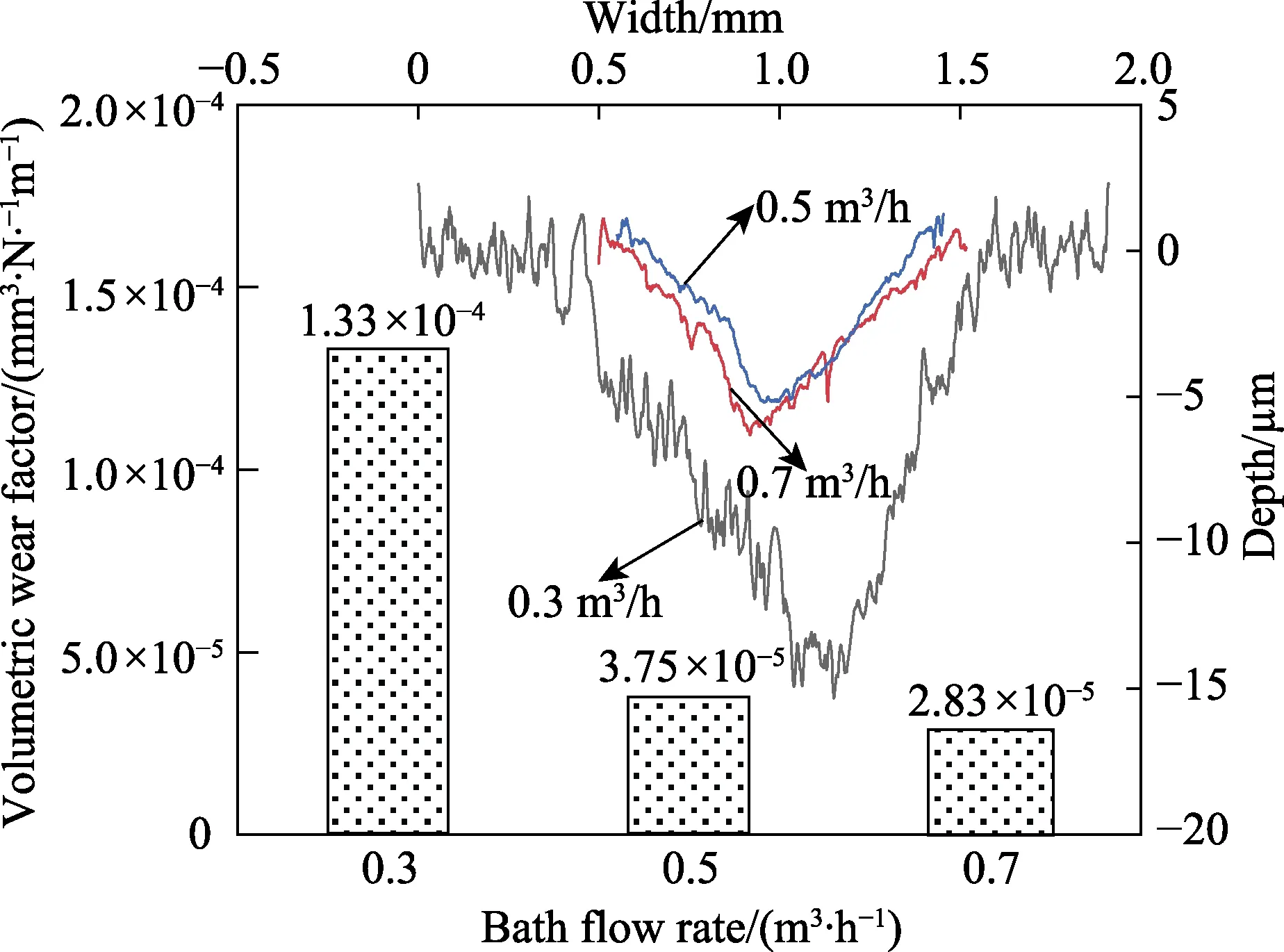

不同镀液循环流量下,所制得的 Ni-SiC复合镀层经球盘摩擦磨损实验后,磨损系数、磨痕轮廓与体积磨损率如图8和图9所示。

图8 不同镀液流量下镀层的摩擦系数Fig.8 Friction coefficient of composite coatings prepared under different bath circulating rate

图9 不同镀液流量下镀层的磨痕轮廓与磨损率Fig.9 Wear scars profile and wear rate of composite coatings prepared under different bath circulating rate

由图8可知,镀层摩擦系数随镀液循环流量的升高而降低,其稳定磨损阶段的摩擦系数分别为0.53、0.41、0.37,其变化趋势与镀层中SiC颗粒含量变化一致。在0.3 m3/h条件下,镀层摩擦系数存在较大波动,原因在于,此时镀层中SiC颗粒含量过高,且存在大量团聚,其表面状态极不均匀,而SiC团聚组织在磨损过程中易发生脱落,这将导致摩擦系数变化。

由图9可知,0.5 m3/h条件下制得的Ni-SiC复合镀层,具有最小的磨痕轮廓和体积磨损率。这是因为此时镀层硬度最高,且拥有较低的摩擦系数。此外,均匀分布的SiC颗粒作为抗磨相,有效阻碍了磨损的发生和扩展。相比之下,0.3 m3/h条件下镀层耐磨性最差。一方面,此时镀层的硬度较低,自身耐磨性较差;另一方面,团聚的SiC颗粒易发生脱落,形成磨粒,加速磨损的发生。0.7 m3/h条件下制得的镀层,虽硬度低于0.5 m3/h条件下所制得的镀层,但其摩擦系数最小,故两条件下制备的镀层耐磨性相当,体积磨损率相差31%。

3 结论

1)采用该自制的封闭循环电镀装置,可制备均匀完整的Ni-SiC复合镀层,且随镀液循环流量升高,复合镀层表面金属光泽增强,团聚组织消失,平整度增加。

2)Ni-SiC复合镀层厚度和SiC颗粒含量均随镀液循环流量的升高而降低,晶粒尺寸和镀层硬度则先升高、后降低。在0.5 m3/h条件下,镀层具有最小晶粒尺寸(10.84 nm)和最高硬度(704HK0.245)。

3)Ni-SiC复合镀层摩擦系数随镀液循环流量的升高而降低。在镀液循环流量为0.5 m3/h条件下,镀层具有最佳耐磨性,体积磨损率为2.83×10-5mm3/Nm。