舵面结构热模态试验方法研究

王毅,秦强,赵朋飞,张生鹏,王刚

(中国航天科工防御技术研究试验中心,北京 100854)

导弹在高马赫数飞行时,其舵面和翼面结构将会面临极为严酷的高温环境,气动热产生的高温会使其材料和结构的弹性性能发生改变,从而引起翼面和舵面结构的振动特性发生改变,并对导弹的颤振特性和控制特性产生很大的影响[1]。因此,导弹舵面在力和热双重耦合环境下的模态频率变化特性随温度的变化规律,对于高速飞行导弹的结构和可靠性设计具有重要意义[2]。当飞行速度达到3马赫时,其舵面和翼面结构承受的高温达到 500~600 ℃。为了获得超过500 ℃的高温环境下导弹舵面在高温和振动复合环境下的热模态试验参数,将高温瞬态热试验系统与模态试验系统相结合,建立可对高超声速导弹舵面在500 ℃高温环境下进行热模态研究的试验系统,通过有限元仿真和试验相结合的方法开展高温结构热模态试验方法的研究,为高超速导弹的振动和热联合问题提供一种新的解决办法。

当前,国内外许多专家和研究学者对高超速飞行器所面临的热振、热模态问题进行了理论分析和数值计算研究。Lee等[3]通过有限元仿真分析的计算方法,研究了碳纤维环氧树脂复合材料加筋板在高超声速气流加热环境下的颤振特性。Brown[4]对X-34飞行器在高温环境下发动机喷管的模态固有频率和振型变化进行了理论分析和数值计算。Fu等[5]针对航天飞行器的复合材料梁结构建立了动力学分析模型,然后针对不同温度对热模态影响参数进行了分析。由于力热联合环境下热模态、热振特性的理论分析需要试验作为验证,因此需要通过热模态、热振试验来验证理论分析振动特性的正确性。20世纪60年代,美国NASA兰利航空实验室的Vosteen等[6-7]在139 ℃的高温环境下针对导弹舵翼面结构在非均匀温度下的模态振动特性开展了试验研究。20世纪90年代后,随着激光测振技术的发展和成熟应用,Kehoe和Sny-der[8-9]使用激光测振仪在 245 ℃的高温环境下测得了近似舵面的平板试验件的高温模态频率和结构振型。21世纪早期,国外发明了应用于高温模态试验测试的耐高温加速度传感器。美国 NASA等[10]军事科研机构使用耐高温加速度传感器在 482 ℃的高温环境下对X-37的耐高温结构方向舵进行了热振联合试验技术研究。21世纪初,韩国军事机构和高校联合进行了500 ℃高温环境下的矩形平板结构热模态试验,使用了非接触测量激光测振的方法对热模态试验的振动信号进行测试,取得了良好的效果。针对热模态试验对高温测试提出的难题,国内相关学者也使用了不同的测试方法进行了相关的探究。哈尔滨工业大学的王应奇[11]对悬臂梁板在 300 ℃高温下进行了热振联合试验。北京机电工程研究所的麻连净、蔡骏文等[12]对导弹舵面的热模态试验激振方法展开了研究,分析结果表明,采用激振器耐高温加长杆施加激振的方法和通过振动台施加激励的方法是目前比较可行的热模态试验激励施加方法。北京强度环境研究所科研人员[13]对悬挂状态的平板舵面实施单侧面加热,使用激光测振的方法在非加热面测得了舵面的模态试验参数。北京航空航天大学的吴大方教授[14-15]建立了高温环境下热模态研究的热/振联合试验系统,对1200 ℃高温环境下板结构的热模态试验进行了研究和数值模拟,同时还对 1100 ℃高温环境下高超声速导弹的复合材料翼面结构开展了热模态试验,为 1000 ℃以上高温环境下翼舵结构的振动特性分析以及安全可靠性提供了重要的试验手段和参考依据。

文中以类似舵面结构的等腰梯形板为研究对象,开展了热模态试验方法的研究,设计了用于辅助施加激励信号的水冷激振杆和用于信号测试的耐高温陶瓷引伸杆。采用MTS控制系统,通过智能PID调节的方式,控制石英灯管提供高温环境。设计了有效的试验方案,验证设计热模态试验方法的可行性。利用有限元仿真分析与试验相结合的手段,得出温度对模态参数的影响结果。

1 热模态分析理论

模态是结构的一种固有特性,由于不同因素的影响会有不同的变化,因此应针对不同环境因素对模态参数的影响展开研究。根据模态分析理论,结构产品的模态参数可通过式(1)求解

式中:K为结构的刚度矩阵;M为结构的质量矩阵;φ为结构的振型向量。

高温环境条件下,结构的模态参数主要受材料特性变化(由温度变化引起)和结构内部热应力变化(高温环境导致)的影响。另外,对于不同形状的试验件结构而言,同时需要考虑形状变化引起的几何非线性变化等因素[16]。当导弹舵面结构受到高温热载荷影响后,式(1)中试验件结构质量矩阵M的变化微小,可忽略不计,而舵面试验件结构的材料参数伴随温度的变化将发生较大的改变。在考虑温度因素的影响时,试验件结构刚度矩阵可表示为:

式中:B为结构的几何矩阵;D为与材料弹性模量和泊松比有关的弹性矩阵。

与此同时,高温环境产生的温度梯度变化会导致试验件结构内部出现不同的热应力。因此,在刚度矩阵表示时,需要考虑热应力对结构刚度的影响,热应力引起刚度矩阵的变化可表示为:

式中:G为结构形变产生的刚度函数矩阵;T为试验件结构的热应力矩阵。

综上所述,在求解高温环境下的高超声速飞行器结构模态参数时,要同时考虑材料参数变化和高温产生的热应力引起的刚度矩阵变化。高温环境下试验件结构的总刚度矩阵K表示为:

式(4)中,KT与结构的材料参数在高温环境下的变化有关,当温度升高时,导致材料的弹性模量下降,此时,总刚度矩阵K将会减小。热应力引起变化的刚度矩阵Kσ则与试验件结构的热应力改变有关。当热应力总体呈现为拉应力时,Kσ为正值,试验件结构的固有频率呈现上升趋势;当热应力总体呈现为压应力时,Kσ为负值,试验件结构的固有频率呈现下降趋势。由于热应力引起变化的刚度矩阵Kσ与材料变化后的结构刚度矩阵KT对结构固有频率的影响作用刚好相反,因此在热模态分析中,要充分考虑到由热拉应力产生的附加热应力刚度矩阵Kσ在热振分析时,是否在对总刚度矩阵K的总体影响中占据主要作用,这些刚度矩阵的变化将会对结构的模态参数产生重大的影响。

2 试验件与试验装置

高温下模态试验技术主要是通过搭建高温热模态试验系统(如图1所示)来实现的。用MTS控制系统采取温度控的方式给试验件提供高温环境,采用激振器组成的模态测试系统实现模态试验。通过带水冷装置的耐高温加长激振杆(如图2所示)施加激励。用耐高温陶瓷杆(如图3所示)进行振动信号的测试,耐高温的陶瓷引伸杆可以把高温的模态信号数据转化为常温下测试加速度传感器的数据。当温度达到某一数值并稳定后,进行模态激振试验,测得某一高温下的模态参数。

图1 高温热模态试验系统Fig.1 A diagram of high temperature thermal modal test system

图2 耐高温水冷激振杆Fig.2 A diagram of high-temperature resistant extended exciting rod with water cooling device

图3 耐高温陶瓷测试杆Fig.3 The high-temperature resistant ceramic extension rod

2.1 试验件

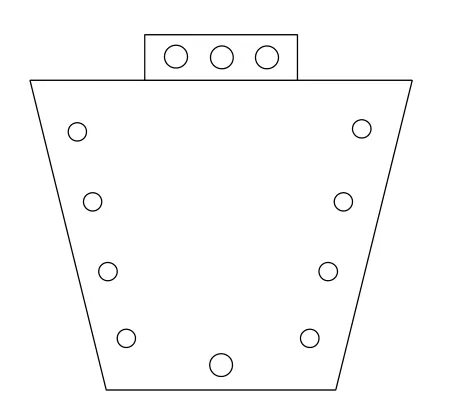

为了保证热模态试验的顺利进行,试验件为类似于导弹舵面结构的等腰梯形板,所用材料为耐高温镍基合金(06Cr18Ni9Ti)。试验件长 350 mm,宽为300 mm,厚度为 10 mm。试验件的两腰上有 8个直径为6 mm的通孔,用于连接陶瓷引伸杆,进行振动信号而测试。试验件顶部有一个直径为8 mm的通孔,用于连接激振杆;根部3个直径为12 mm的通孔,用于固定试验件。等腰梯形板试验件结构如图4所示。

图4 试验件结构Fig.4 A diagram of the structure of the test

2.2 模态试验装置

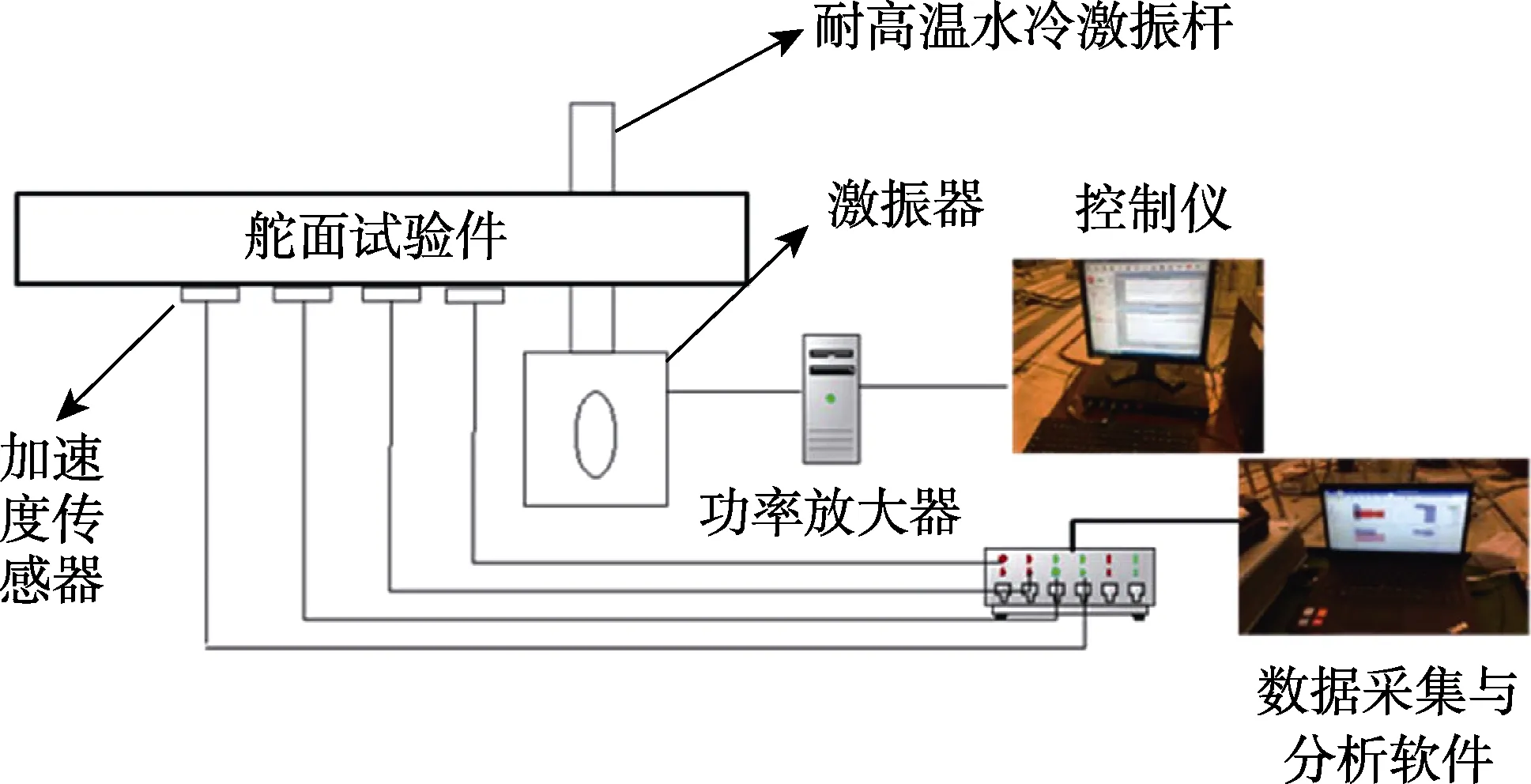

模态试验装置的重要部件包括:振动控制仪、功率放大器、激振器、鼓风机、耐高温水冷激振杆、1个高温加速度传感器、9个常温加速度传感器、双通接头、数据采集仪、模态分析软件等。模态信号的参数分析主要通过高温模态试验系统完成。振动控制仪根据试验件结构所经历的环境任务剖面,输出振动信号波形。振动波形经过数/模转换器转换为电压信号,电压激励信号需要经过功率放大器产生驱动作用,从而驱动激振器工作,带动耐高温水冷激振杆进行激振,使得试验件结构产生振动。此时,高温加速度传感器通过信号处理,将采集到的信号作为模态分析软件输入信号。本次试验方案设置8个常温加速度传感器采集舵面结构表面的振动信号,采集到的振动信号经过放大处理和模/数转换后,输入到计算机中的模态信号处理软件,进行信号存储和分析处理,高温模态试验系统搭建如图5所示。

图5 高温模态试验系统Fig.5 A system of high-temperature thermal modal test

2.3 高温试验装置

高温试验装置主要通过热电偶反馈回来的温度信号,经过温变采集器,转变为电压信号,输入到数据采集系统。MTS操作系统根据反馈回来信号进行温度补偿,采用温度控的方式控制石英灯管的功率大小进行加热,从而获得高温加热环境。黄铜加热器两端通入循环冷却水,对加热器根部进行降温。石英灯辐射高温加热系统如图6所示。

图6 石英灯热辐射高温加热系统Fig.6 High-temperature heating system for thermal radiation of quartz lamp

2.4 热模态试验系统

将石英灯辐射高温试验装置和模态试验装置进行组合,即可组成热模态试验系统。试验件通过固定夹具固定在立柱上,立柱通过地梁固定在水平地面上,试验件的上下表面采用石英灯进行加热,提供高温环境,加热器根部设计成中空状态,用以通冷却水对石英灯管的头部进行冷却,加热器的外部包络一圈隔热石棉毡进行热环境隔离。将耐高温镍基合金的短螺杆螺接于试验件上,短螺杆下端用耐高温陶瓷胶粘接中空陶瓷杆,陶瓷杆下端粘贴胶木片后,粘贴加速度传感器,从而进行加速度测量。试验件从根部到试验件外沿部位依次粘贴 3个热电偶,用于温度测量(见图6),热电偶采用焊接的方式焊接在试验件上。在试验件的顶部固定耐高温金属激振杆进行激励,从而进行热模态试验的实施。陶瓷杆、激振杆、热电偶的具体安装方案如图7所示。

图7 热模态试验安装方案Fig.7 A diagram of installation of thermal modal test

3 有限元仿真分析

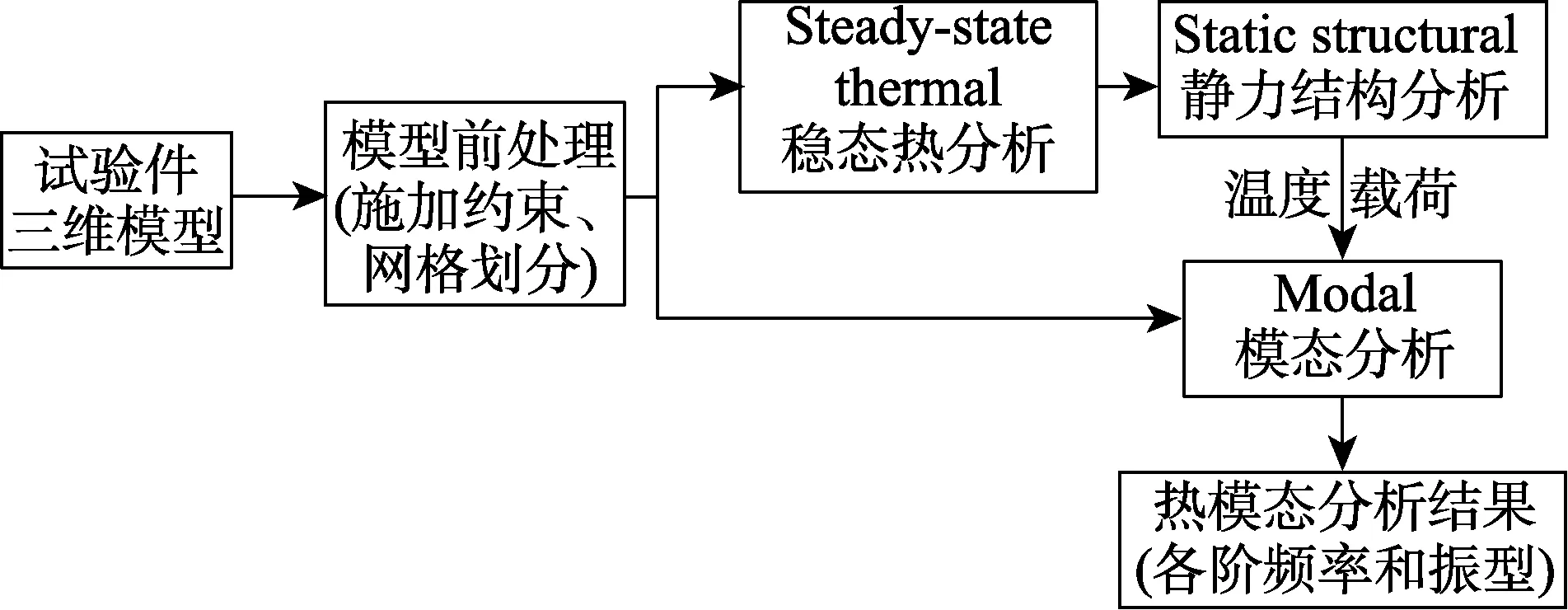

热模态的有限元仿真分析主要是针对模型计算其结构在高温环境下的动态特性,清晰地了解各阶频率和振型随温度变化的规律,同时进一步指导试验的开展。目前使用有限元软件进行热模态仿真分析具有广泛的应用。文中选用三维建模软件 CATIA进行结构设计,设计好的三维模型导入有限元仿真软件ANSYS Worbench进行常温模态仿真分析和热模态仿真分析。主要分为试验件建模、施加约束、赋材料属性、网格划分等步骤,最终提交有限元分析软件ANSYS Worbench进行热模态仿真分析,分析结果经过后处理可以得到舵面试验件各阶固有频率和模态振型变化,热模态仿真分析步骤如图8所示[17]。

图8 热模态仿真分析步骤Fig.8 A step of thermal modal simulation analysis

3.1 材料属性

等腰梯形板试验件采用耐高温镍基合金(06Cr18Ni9Ti),镍基合金的材料属性见表1。

表1 耐高温镍基合金材料属性Tab.1 Properties of high temperature resistance nickel alloy material

3.2 网格与约束

为了保证计算结果的精度,试验件结构采用HEX六面体网格划分,在ANSYS Workbench中用sizing网格尺寸控制单元大小,设置单元尺寸为 2.0 mm,生成473 932个节点和101 865个单元。实际状态下是在试验件根部通过螺钉连接上下工装,有限元模型等效为在试验件根部3个孔位固支约束。

3.3 热模态分析

常温模态仿真分析主要是利用有限元软件ANSYS Workbench中的Modal功能进行仿真分析。高温模态仿真分析时,首先利用Steady-State Thermal功能进行稳态热分析,导入温度场;其次利用 Static Structural静力分析,得到温度分布对试验件产生的热应力结果;最后,利用Modal功能求得热应力对模态参数的影响。经过上述分析,分别得到常温下和高温下各阶模态的频率、变形云图、变化振型等结果。

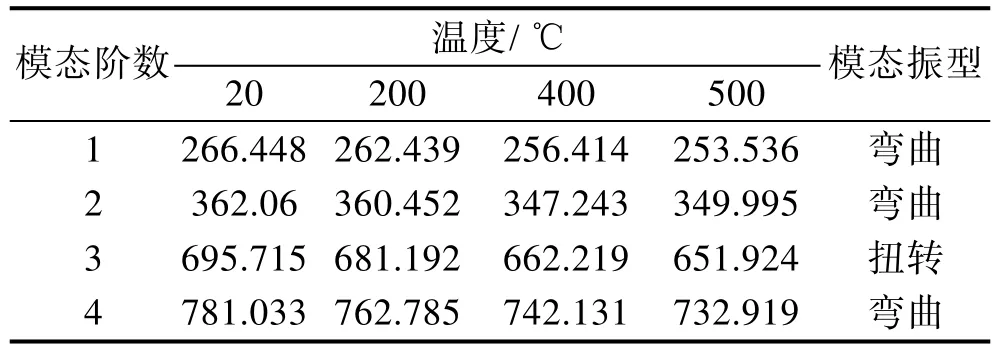

常温和 500 ℃高温下的模态分析结果对比见表2。从表2可以得出以下结论:随着温度的升高,各阶模态频率逐渐降低,主要是由于试验件结构的刚度随着温度升高逐渐降低所引起的;随着模态阶数的变化,前4阶模态频率变化最大值为8.10%;不同温度下,一、二、四阶弯曲变形,三阶扭转变形。

表2 常温和高温模态分析对比Tab.2 Comparison of modal analysis at normal temperature and high temperature

4 试验分析

4.1 试验过程

4.1.1 正弦扫频试验

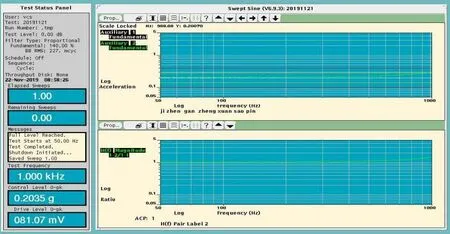

激振杆的正弦扫频试验主要是为了验证设计的耐高温水冷激振杆的传递效果。在激振器的输出端法兰盘(K1)和激振杆顶端试验件上激振点附件位置(K2)分别粘贴一个加速度传感器,其余 8个加速度传感器依次按照图7所示位置粘贴在试验件上,扫频频谱范围为20~2000 Hz,加速度为0.1g,扫频时间为3 min。多次试验发现,当频率高于1000 Hz时,控制曲线不稳定,说明激振杆在高频区的传递性能不好。另根据有限元仿真结果可知,50 Hz以下没有共振频率点。因此,本次试验设置扫频频谱范围为50~1000 Hz,扫频时间为3 min。

正弦扫频采用SD控制仪进行控制,在激振器连接法兰盘上粘贴加速度传感器K1作为控制点进行激励,在激振杆顶端试验件上粘贴加速度传感器K2作为测量,控制曲线和测量曲线如图9所示。对比发现,在 50~1000 Hz,激振杆没有出现共振频率点,传递函数基本接近于1,表明激振杆传递性能良好,验证了水冷激振杆设计的合理性。

图9 SD控制仪控制测量曲线和传递函数Fig.9 Control curve and transfer function diagram of SD controller

4.1.2 随机振动试验

随机振动试验主要是为了验证设计的陶瓷引伸杆是否合理,有无陶瓷引伸杆对于试验件模态参数的影响效果。施加50~1000 Hz平直谱随机振动信号,测量分两种方式进行,分别为在试验件上直接粘贴加速度传感器和试验件上粘贴陶瓷引伸杆,然后陶瓷引伸杆下端通过胶木片粘贴8个传感器,经过数据处理与分析后得到模态试验参数。工程上一般取前四阶模态参数和振型,常温下有无陶瓷引伸杆的随机振动模态的前四阶频率见表3。从表3可以看出,陶瓷引伸杆对试验件前四阶模态频率的影响较小,最大仅为0.84%,并且没有改变试验件各阶振型,验证了陶瓷引伸杆设计的优越性,在以后的高温模态试验中可以借鉴参考。

表3 常温前4阶模态频率与误差Tab.3 The four modal frequency and error at normal temperature

4.1.3 高温模态试验

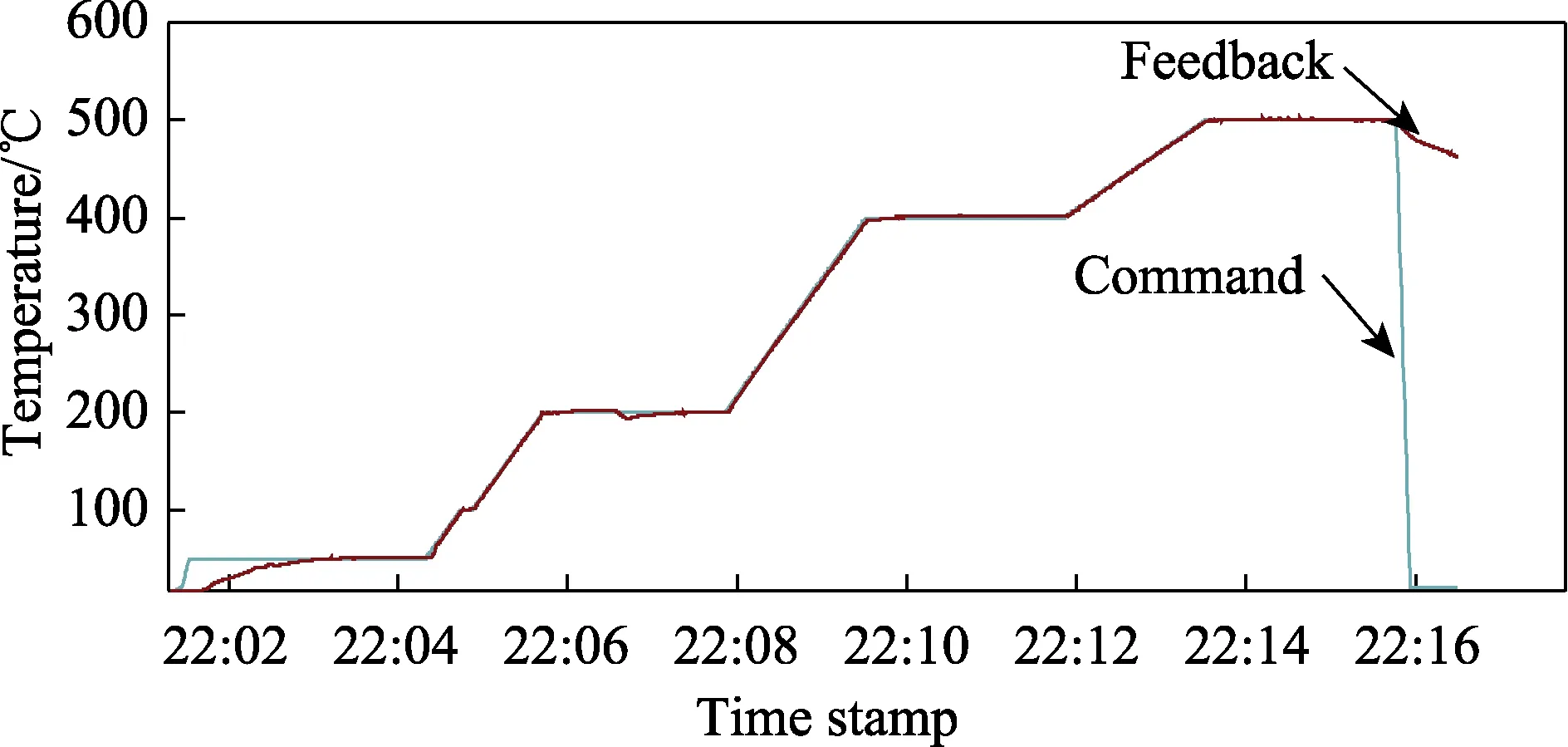

按照2.4搭建好的高温模态试验系统开展高温模态试验,本次试验控制部分由控制仪控制激振器通过耐高温水冷激振杆进行激励信号的施加,测量部分由模态数据采集系统进行信号采集,在试验件上粘贴陶瓷引伸杆,陶瓷引伸杆下端通过胶木片粘贴8个传感器作为输出测量信号,经过数据处理与分析后得到模态试验参数。温度控制部分由MTS操作系统采用温度控制的方式对T2作为温度控制点进行PID调节控制,T1和T3热电偶作为测量点监测试验件温度的实时变化。以合适的升温速率控制试验件升温到某一温度,待试验件上3个热电偶温度稳定后,激振器施加激励,测试模态试验数据。测试完成后,继续升温到下一温度稳定点,温度控制曲线如图10所示。重复高温试验1次,验证2次试验的重复性。

图10 热模态试验温度控制曲线Fig.10 Temperature control curve for thermal modal test

4.2 试验结果

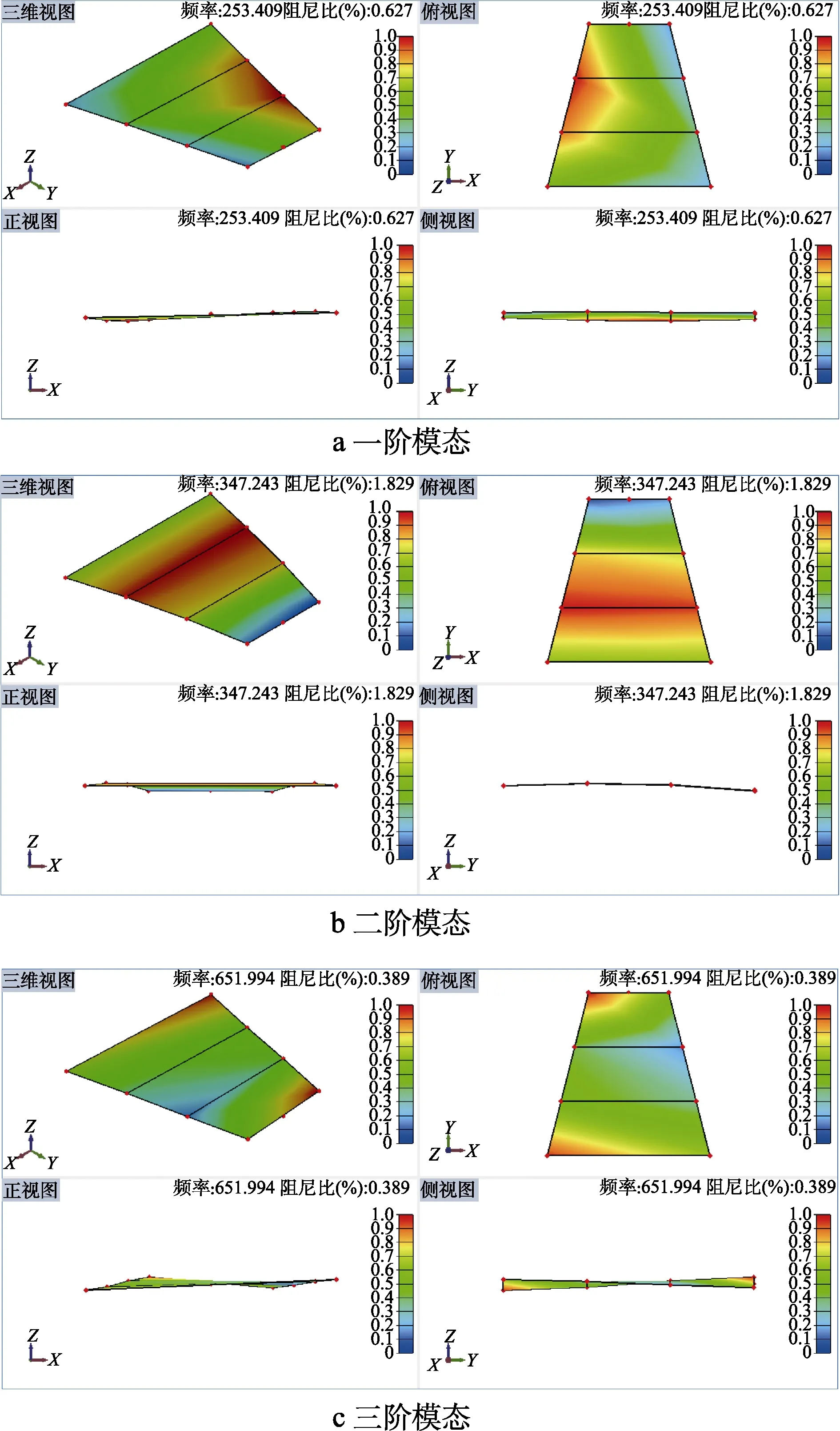

本次高温模态试验设定了200、400、500 ℃等3个驻温点进行模态激励施加和测试。随温度的改变,各阶模态频率的变化见表4。500 ℃高温环境下,前三阶模态的振型如图11所示。

表4 不同温度环境下前四阶模态频率Tab.4 The four modal frequency at different temperatures Hz

图11 500 ℃下前三阶模态振型Fig.11 First three modal shape at 500 ℃: a) first order modality; b) second order modality; c) third order modality

4.3 结果分析

随着环境温度的不断变化,模态的固有频率也跟着发生了变化,但是振型基本保持不变,根据上述试验结果可以得到以下结论:

1)随着环境温度的依次升高,试验件材料的刚度逐渐降低,附加热应力作用小于试验件材料属性变化引起的刚度变化。依据公式(4)和试验结果分析对比,试验件刚度变化导致各阶模态的频率有逐渐降低的趋势。

2)温度从常温20 ℃状态变化到500 ℃过程,一阶频率降低了13 Hz左右,二阶频率降低了12 Hz左右,三阶频率降低了 44 Hz左右,四阶频率降低了48 Hz左右,试验结果正常,符合预期。

5 结论

1)通过50~1000 Hz的扫频试验发现,激振杆没有出现共振频率点,且传递函数基本接近于1,表明激振杆传递性能良好,验证了水冷激振杆设计的合理性。

2)通过常温下有无陶瓷引伸杆的对比试验可知,陶瓷引伸杆对试验件前四阶模态频率的影响较小,频率变化的最大范围仅为0.84%,并且没有改变试验件各阶振型,从而验证了陶瓷引伸杆设计的优越性。相较于激光测振仪非接触测量,避免了石英灯管强光源的干扰,在以后的高温模态试验中可以借鉴参考。

3)500 ℃高温环境下,由于高温致使试验件材料的刚度逐渐降低,附加热应力引起的刚度矩阵没有占主导作用,导致各阶模态的频率随温度升高呈现出逐渐降低的趋势。