临海航天发射场设施设备腐蚀控制策略研究

邢伟,陈强,常嵩,程刚,黄科

(北京特种工程设计研究院,北京 100028)

航天发射场是航天系统工程的重要组成部分,除了运载火箭的测试发射系统外,还包括弹道测量、指挥控制以及接收和处理遥测信息和科学研究所需的一整套地面设备设施和建筑,是一个国家航天能力的重要体现[1]。由于临海航天发射场具备大直径重型运载火箭运输方便、同步地球轨道航天器载荷发射效率高、火箭残骸落区不涉及人口疏散问题、附近的海岛还可用作理想的跟踪测量站站址等优点,美国、法国、日本等世界航天大国,都把航天发射场建设在临海地区,临海地区成为新型重型运载火箭、可重复使用运载火箭、载人航天、深空探测等航天发射任务的主战场。

虽然临海航天发射场具备以上发射优势,但是其所处的海洋环境,及其特殊的气候、气象条件,对发射场在役设施设备的腐蚀防护带来不利影响,从而造成维护成本大幅提升,发射设施设备可靠性降低,发射能力下降等问题。文中基于海洋大气环境金属腐蚀机理,对临海航天发射场设施设备腐蚀情况进行了梳理统计,提出腐蚀控制策略和研究方向的建议,为进一步提升我国航天发射场维修保障能力提供理论和技术支撑。

1 腐蚀风险评估

1.1 环境特点及其腐蚀机理

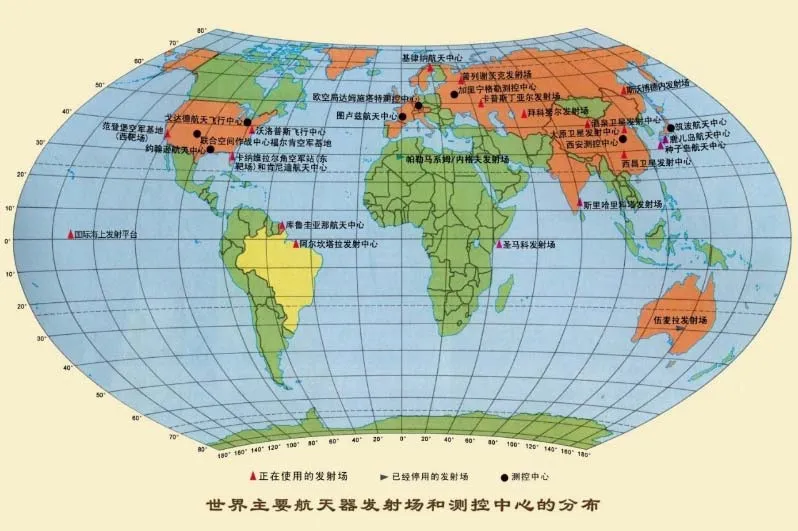

世界主要航天器发射场和测控中心的分布如图1所示。从图1不难看出,除俄罗斯外,各国主要航天发射场大都为临海航天发射场。如美国的肯尼迪航天中心、欧洲空间局的法属圭亚那发射场、日本的种子岛航天中心等知名航天发射场均为临海航天发射场。另外,各国在临海航天发射场选址时,也通常考虑在本国纬度较低的区域建设。

图1 世界主要航天器发射场和测控中心的分布Fig.1 Map of the world's major spacecraft launch sites and measurement control centers

临海航天发射场所处的海洋环境可分区为:大气区、飞溅区、潮差区、全浸区和海泥区。金属构件在如上环境区域工作,涉及的气象与环境因素较多,包括空气温度、太阳辐射、空气湿度、降水、雷暴、盐雾、海潮与海浪等因素。在不同区域,金属所面临的腐种类各不相同,主要包括机械腐蚀、电化学腐蚀、生物腐蚀以及化学腐蚀等,其中,电化学腐蚀是临海航天发射场设施设备腐蚀的主要形式[2-3]。另外,航天发射产生的酸性氯化氢废气,也是影响临海航天发射场腐蚀的因素。

金属腐蚀会导致航天发射场设施设备性能变差、工作寿命缩短、可靠性降低、维护成本大幅增加等问题。电化学腐蚀的形成需要具备阴极、阳极和电解质。通常用自由能、电极电位或者标准电极电位可以判断多数金属的电化学腐蚀倾向,这些方法均属于电化学腐蚀热力学范畴[4]。

海洋环境下,金属腐蚀通常与金属电极电位和腐蚀介质中H+、OH-的含量有关[5]。离子的浓度与溶液的pH值正相关,因此,有学者制作了“电位-pH图”,从中预判金属在某溶液中发生腐蚀的概率,并通过估计产物成分而明确减缓或防止腐蚀的方法。

铁是临海航天发射场的常见金属元素,图2给出了铁-水体系电位-pH 图。25 ℃时,溶液中金属的离子浓度为 10-6mol/L,平衡固相为 Fe、Fe(OH)2、Fe(OH)3的电位-pH图。图中a和b两条虚线分别代表与 H2、O2不平衡溶液进行氧化还原反应的电位,横线代表了不同H+和电子参与的反应。

图2 电位-pH图(Fe-H2O,25 ℃)Fig.2 Potential-pH figure (Fe-H2O, 25 ℃)

虚线和实线将“电位-pH图”划分为几个区域,其中,C点左侧反应后生成Fe2+,该区域为腐蚀区;A点以下反应后生成Fe,该区域为免腐蚀区;C点右侧反应后生成Fe2O3和Fe3O4固体产物,形成氧化膜,为钝化区。在高 pH的 D区域,反应生成氧化态的HFeO2-,所以该区域也是腐蚀区。

1.2 腐蚀特点

航天发射场设施设备分布在技术区、发射区、指挥区等区域,是保障运载火箭、航天器装配、测试、加注、发射及相应勤务保障的设备总称。其承担着运载火箭、航天器(卫星、飞船等)及有效载荷在发射场的吊装、转运、推进剂加注、装配测试等技术准备和发射任务,以及提供通信、供配电、环境保障、消防等地面勤务保障及后勤支持任务。

目前,虽然各国航天发射场从设计、制造到安装、运行维护过程中都比较重视设施设备的腐蚀防护问题,采取了多种防护措施,主要是在涂装防护方面做了大量的工作,但各类设施设备仍存在严重的腐蚀损伤问题,主要表现出以下3个方面。

1)腐蚀问题普遍,几乎在各个系统均存在腐蚀问题。腐蚀发生在铸铁、碳钢、合金钢、不锈钢等不同材质表面以及基座、管路、接头、板卡、螺钉等不同结构部位,造成联接紧固部件锈死或松脱、围护栏杆锈蚀断裂、管路点蚀穿孔、构件减薄失效、电子板卡失效等安全问题。

2)腐蚀类型多样。裸露及施加涂层的碳钢、合金钢、铸铁等金属材料在临海环境下很快发生均匀腐蚀现象。加注、供气、液压等系统不锈钢管路和花纹铝板等长期结露,在含有氯离子的溶液中呈现点蚀破坏。不锈钢焊件在其热影响区(敏化温度的范围内)极易发生晶间腐蚀。加注、供气管路不锈钢管和碳钢垫板连接处,易产生电偶腐蚀。缝隙腐蚀更是存在于发射场各个角落,不同材料、不同设施设备存在截然不同的腐蚀损伤类型。

3)腐蚀范围扩大。目前腐蚀问题主要集中在铸铁、碳钢、不锈钢等黑色金属,但铝、铜、塑料等材质也出现不同程度的腐蚀现象。随着时间的推移,还会涉及到腐蚀较慢的金属镀层、防腐涂层等保护层和橡胶、涂料、胶合剂等高分子材料,腐蚀危害更为严重,损伤范围将进一步扩大。

1.3 发射场腐蚀风险

根据航天发射场系统组成及常用材料情况,结合腐蚀后系统失效情况,将临海航天发射场设施设备等各类系统腐蚀情况汇总见表1。

表1 各系统腐蚀情况Tab.1 List of corrosion status of each system

从表1可以看出,航天发射场各系统设施设备材料各异、服役工况差别较大。随着服役年限的增长,装备使用频率增加,装备设施使用寿命下降,可靠性降低,各类腐蚀问题将不断显现,腐蚀问题已经严重影响了临海航天发射场设施设备的服役安全性和可靠性。针对系统复杂、材料多样、环境苛刻的金属结构的腐蚀情况,其评价及治理防护能力明显不足,一旦因腐蚀问题造成火箭发射事故,其危害将不可估量,不仅会在经济上造成重大损失,更会造成重大国际负面影响。

2 国内外临海航天发射场腐蚀控制现状

近年来,临海航天发射场设施设备在严苛自然环境和发射环境下的典型腐蚀问题已引起国内外高度重视。目前,国内外针对发射场设施设备的防腐技术,主要包括以下几种。

2.1 金属构件腐蚀防护技术

电化学腐蚀作为临海航天发射场设施设备腐蚀的主要形式,破坏最为严重。针对金属构件的腐蚀与防护,装甲兵工程学院徐滨士院士团队、中科院海洋研究所侯保荣院士团队、北京科技大学李晓刚团队、厦门大学林昌健团队、中船重工 725研究所等科研团队进行了较为系统的研究,并取得一定的研究成果[6-9]。目前,金属构件的耐蚀防护主要采用有机涂料和金属涂层防腐技术等处理方法[10-13]。

2.1.1 有机涂覆腐蚀防护技术

有机涂料防腐技术是赋予金属构件优异表面性能,使金属构件尽可能少遭受或免遭环境侵蚀的有效手段。一般将涂料按所处位置不同,分为底漆、中间漆和面漆[11-14]。

近年来,国内外在研发新型长效有机耐蚀性涂层取得了较大的进步,如导电聚苯胺防腐涂料、钛纳米聚合物涂料、石墨烯复合涂料等。导电聚苯胺通过特殊的氧化还原可逆性,正移金属电位,从而形成稳定的氧化层,实现延缓金属腐蚀的目的。美国国家宇航局已成功地将其应用于肯尼迪航天发射中心(北纬28°35′)火箭发射塔架的内壁上,取得了显著的防腐效果[15]。目前国内研究聚苯胺防腐技术的主要有中科院长春应用化学研究所、洛阳船舶材料研究所、西安交通大学等,并取得了一定的进展[16-18]。但是针对临海航天发射场严苛特殊的自然环境,单纯的导电聚苯胺防腐涂料难以达到良好的防腐效果。钛金属由于其密度低、比强度高、可塑性强、耐蚀性好、无毒等一系列优点,成为防腐界的宠儿。但是,纳米钛颗粒的团聚问题一直影响其在有机涂层的分散行为,阻碍了纳米钛有机涂料的工业化生产和大面积应用。中科院金属研究所开发了一种低添加量纳米 Ti有机防护涂料,可有效提高金属的防腐性能[19]。此外,中科院海洋研究所开发的“氧化聚合型包覆防腐技术”(OTC),可以解决金属构件中主要受力部位(桥梁钢索和吊杆、焊接部位、螺栓螺母、球形节点、法兰等异形节点)以及石油化工储罐的边缘板等形状不规则部位的腐蚀问题[20]。

尽管有机涂料在金属构件的腐蚀防护处理的研究上取得了一定的进展,但面对临海航天发射场的苛刻自然环境和设施设备的特殊服役工况,国内外仍缺少与之匹配的防腐蚀处理材料与技术。

2.1.2 金属涂层腐蚀防护技术

金属涂层具有耐磨损、耐腐蚀、耐高温等优良性能,并能对磨损、腐蚀或加工超差引起的零件尺寸减小进行修复。因此,在航空航天、机械制造、石油化工等领域中得到了广泛的应用[21-22]。金属涂层的制备方法有很多,其中在对金属构件腐蚀防护处理中,热喷涂涂层因优异的耐蚀性能而得到越来越广泛的应用。世界各国学者进行的大量科学试验和工程应用证明,热喷涂防腐蚀技术是进行大型及重要钢构件在大气甚至水中长效防腐的重要方法,可以实现20年不需任何维护和超过40年的少量维护。

热喷涂防腐技术是将喷涂材料进行加热处理后,将熔融态的喷涂材料颗粒进行雾化、喷射,最后在钢结构基材的表面上堆积形成10 mm左右的表面保护涂层。热喷涂的方法有很多,其中电弧喷涂技术在金属构件腐蚀和防护处理中效果明显[22]。近年来,装甲兵工程学院装备再制造技术国防科技重点实验室在电弧喷涂方面,结合不同应用背景,进行了材料集约化研究,研制出了具有良好耐蚀性的非晶、纳米晶等多种电弧喷涂材料[23]。国内外学者尝试采用电弧喷涂技术制备了Al含量更高的Zn-Al合金涂层,试验结果显示,高Al含量的Zn-Al合金涂层的防腐性能比单一Al涂层优异。英国的学者研究了不同铝含量对合金涂层防腐性能的影响,研究结果表明,随着铝含量的增加,合金涂层的抗腐蚀性能也增强。合金涂层在高温、高湿、高盐雾等恶劣条件下,其耐腐蚀性能减弱,服役寿命明显降低。

2.2 管路内外壁腐蚀防护技术

在航天发射场各系统中遍布各种管路,其中以加注系统居多。航天发射场加注系统管路贮存传输的各类推进剂均易燃、易爆,特别是传输液氢、液氧的不锈钢管路,使用频率高,温度交变区间大。管路损伤的主要原因就是腐蚀问题,若持续发展,必然导致管路蚀穿、爆裂,轻则造成设施设备运转失常,重则造成液氢、液氧大量泄露,危害性极大。因此,管路的腐蚀防护一直是管路维护保养的重点。

管路腐蚀损伤可分为外壁腐蚀和内壁腐蚀。管路外壁的腐蚀防护目前以防腐涂层为主;管路内壁的防腐蚀多采用阴极保护技术、涂敷内涂层技术及缓蚀剂法。

阴极保护法可分为牺牲阳极法和外加电流法。因航天发射场各类管路为密闭体系,内壁施加阴极保护常受密闭空间的限制,对于维护保养、测试带来困难,因此设计时要考虑较多的因素。如阴极保护过程中产生的氧气和氢气是必须要考虑的安全因素,温度可能对镁阳极消耗率及锌阳极的极性逆转有影响,测试系统的布置、内壁的电绝缘等也需要特殊考虑。由于阴极保护法适用于大口径管道,且施工工艺复杂,因此很难在航天发射场各类管路上展开应用。

内涂层技术是指可以在管路内部涂敷合适的防腐层。用作内涂层的涂料要具备不易起泡、能够抵抗高温和能够很好保护丝扣等方面的优点。曾邵等[24]研究发现,高炉煤气管道防腐材料为VEGF材料时,防腐性能最优。杨敏娜等[25]研究发现,输送水的水质对饮用水管道内壁防腐也产生影响,输送软水时,涂层的防腐性能取决于涂层防划伤能力;输送硬水时,涂层的防腐性能取决于涂层的抗渗能力。该技术覆盖均匀性不好,且涂层易脱落,承受高压、冲击和防止各种接触介质的腐蚀性能不良。

合理地添加缓蚀剂是防止金属管路腐蚀的常见方法。缓蚀剂针对性强,使用条件较为苛刻。不同金属材料在不同腐蚀介质中所需要的缓蚀剂也不同,甚至当腐蚀介质的浓度、温度、压力、流速等工况条件变化时,使用的缓蚀剂也需调整。因此,在为特定系统选取适用的缓蚀剂时,既要考虑系统腐蚀介质的特点、腐蚀类型和运行参数,还要根据实际使用条件对缓蚀剂进行使用评价。

针对航天发射场管路维护安全要求,部分关键管路外壁防护涂层要求透明、可视,以便于掌握基体状态。目前,发射场管路的主要材质为302、304、316不锈钢,传输介质为带压的液氧、液氮等超低温液体。由于临海环境,容易引起不锈钢管外壁发生潮湿、结露、浸水以及大气中氯离子的局部沉积吸附,形成可溶性金属-羟-氯混合物,导致不锈钢钝化膜的不均匀破坏,构成钝化区-金属电池,促进点蚀发生扩展,给场区设施设备的可靠性和持续性带来很大影响。厦门大学林昌健团队、中船重工 725研究所等科研团队,针对不锈钢管路的腐蚀情况研发了电化学强制钝化技术[8-9],但通过航天发射场实际应用发现,钝化管路一般3~6个月就发生失效。A.K.Singh等[26]研究了在丙烯酸聚氨酯乳液中添加纳米氧化锌透明涂层的防腐蚀性能。陈爱英等提出了一种石墨烯/二氧化钛透明防腐涂层的制备方法,结果显示,该方法可使不锈钢的极化电阻提高8~17倍。方永勤等[27]公开了耐盐雾的一种基于双功能化纳米 SiO2的水性单组分透明防腐涂料及制备方法。Nautiyal等[28]研究了碳钢上聚苯胺电沉积透明涂层的耐蚀性能。

目前,针对临海航天发射场关键管路外壁防护可视化和长效耐蚀要求,急需研发一类兼具优异透光性和长效防腐功能且适用于超低温环境的功能性涂层。

3 腐蚀控制策略的研究方向

临海航天发射场设施设备面临严重的腐蚀风险,其机理复杂,危害与影响的范围广,解决问题所需的专业技术领域宽,控制技术难度大。为进一步提升我国航天发射场维修保障能力提供理论和技术支撑,结合航天发射场设施设备使用情况,以可靠性、维修性、测试性、保障性、安全性及环境适应性为中心,并综合腐蚀防护理论,从预测腐蚀损伤、及时发现腐蚀隐患、高效解决腐蚀问题等3个方面提出如下研究方向的建议。

3.1 无损监检测技术及功能性涂层服役寿命评估技术研究

无损监检测技术有助于航天发射场设施设备腐蚀失效进程研究从被动向主动、定性向定量的转变。可采用涡流、声发射、电化学等无损监检测方法实时在线检测发射场典型设施设备的腐蚀进展情况和损伤程度。主要包括以下研究:

1)利用智能传感单元在多相复杂耐蚀材料体系中的嵌入与匹配机制,实现在苛刻、复杂服役环境中对涂层损伤微弱信息的精准提取与传输,构建基于电、磁、声、光、热等多物理场信号提取的监检测系统。

2)可模拟典型服役工况的寿命评估加速试验机,为功能性涂层加速寿命预测提供实验平台。

3)基于腐蚀电化学、实验力学的累积损伤统计与回归,建立临海环境涂层服役寿命预测模型,加速破坏条件下涂层的寿命演变与衰退行为,分析加速因子对促进涂层寿命衰退的作用规律。

3.2 功能性涂层与基体表面服役匹配机理研究

针对临海航天发射场设施设备及其表面涂层腐蚀、磨损等失效行为,通过微观组织表征、模拟加速试验和动态力学测试等表征、试验、评价技术,加强以下研究:

1)发射场设施设备及其表面功能性涂层亚稳态表面微观结构特征,分析跨尺度失效过程中表面几何形状、化学成分和亚表层晶体缺陷与组织结构(位错增殖、变形织构等)的变化规律。

2)功能性涂层亚稳态相结构的时变性、残余应力和微缺陷,分析表面的性能演化规律。研究涂层与基体、涂层与涂层之间表面/亚表面、表面/界面的应力诱导相变、腐蚀性介质氧化还原的过程与机制。

3)发射场设施设备异质材料间嵌合界面的原子非对称扩散与原子嵌合动力学行为机理,分析动态接触行为对表面、界面结构与性能演化过程的交互影响规律,从微纳尺度下研究涂层的尺寸效应和界面效应。

3.3 多因子耦合作用下设施设备跨尺度损伤映射规律研究

海洋大气环境腐蚀条件恶劣且复杂,在温度、湿度、盐度、酸碱度、日照时间、风力流速、应力载荷等多因子影响下,临海航天发射场设施设备材料及其表面涂/镀层在应力场、流体场、电磁场、环境场的耦合作用下,出现从微观到介观,再到宏观的跨尺度损伤,应加强以下研究:

1)装备损伤失效起源与积累作用机理;交变载荷下装备的腐蚀疲劳损伤行为;微纳尺度下从隐性损伤到显性损伤的过渡过程。

2)不同作业环境下内部微观缺陷的化学与力学反应机理及对涂层结构完整性的影响规律。

3)腐蚀过程中,宏观腐蚀电池与多元微观腐蚀电池之间的耦合效应;氯离子与其他离子协同作用下微观缺陷对腐蚀介质穿透行为的影响机理。

4 结语

临海航天发射场具备的地理优势,是支撑航天发射任务的关键能力,也是各国航天发射场建设的方向。面对特征多变、规律复杂的海洋大气环境,进行腐蚀控制是一项涉及多学科、多技术领域,实现技术难度大的系统工程。只有不断总结航天发射场腐蚀机理和规律,探索和研究航天发射场腐蚀控制策略、技术与方法,才能更加科学、完善、合理地进行腐蚀控制。