温度循环-应变作用下聚醚推进剂老化机理研究

赵方超,魏小琴,李晗,尹胜杰,李泽华,黄文明

(1.西南技术工程研究所,重庆 400039;2.中国兵器装备集团弹药贮存环境效应重点实验室,重庆400039;3.上海航天动力技术研究所,上海 313002)

聚醚推进剂是以环氧乙烷和四氢呋喃为单体,采用阳离子开环聚合制备的一种端羟基共聚物,具有黏度低、力学性能好、比冲高、不易结晶等特点,主要用于少烟和高能推进剂,也是目前各国仍广泛使用的重要推进剂[1-6]。当聚醚推进剂作为浇注型固体发动机药柱时,由于固化降温作用而处于应变状态,影响推进剂的老化寿命[7]。在其随弹长期贮存时,聚醚粘合剂的化学结构具有薄弱点,易受贮存环境温度循环作用而出现老化,贮存性能下降,引起固体发动机贮存失效。因此,揭示聚醚推进剂在温度循环与预应变耦合作用下的老化机理,可为采取合适防老化措施、合理预测贮存寿命等奠定理论基础。

目前,国内外一般在实验室恒定温度加速老化试验的基础上,结合各种仪器分析手段(如热分析法[8-10]、红外光谱法[11-13]、反相气相色谱技术[14]、动态力学分析法[15-16]等),通过监测粘合剂降解、质量损失、动态力学性能等变化情况,研究聚醚推进剂老化机理。近年来,有学者针对其他固体推进剂开展交变温度[17]、恒定温度-预应变作用[18-20]老化机理研究。

文中针对聚醚推进剂开展温度循环与预应变耦合作用下的加速老化试验,采用多种仪器分析手段表征聚醚推进剂老化前后的宏观力学性能、表面微观损伤、分子官能团含量、反应热等演变情况,相互印证并综合推断聚醚推进剂宏观-微观关联老化机理。

1 试验

1.1 试验样品

聚醚类复合固体推进剂的主要成分为:粘合剂端羟基环氧乙烷四氢呋喃共聚醚(PET);氧化剂高氯酸铵;能量添加剂铝粉,即 PET/AP/Al。按 GJB 770B—2005《火药试验方法》B型拉伸样尺寸要求(浇注成形),制成聚醚固体推进剂标准试件,即120 mm×25 mm×10 mm,标距70 mm。

1.2 试验方法

1)应变计算。基于三维本构模型,应用MSC.PATRAN、MSC.NASTRAN和 MSC.MARC大型商用有限元结构分析软件,建立固体火箭发动机三维有限元模型,并对推进剂药柱由零应力温度(68 ℃)历时 1 d下降至常温(20 ℃)的整个过程进行数值仿真,研究装药的应力应变分布,获得推进剂在20 ℃的最大应变值。

2)应变施加。设计推进剂拉伸试样的加载工装,按照基准加载应变条件,通过工装两端螺栓,调节变形量,控制应变加载水平,并以数显游标卡尺作为测量工具,保证加载的准确性。聚醚推进剂试件需施加应变载荷(模拟固体发动机固化降温至 20 ℃时的应变值3%,模拟自由装填推进剂应变0%),具体操作过程为:将固体推进剂拉伸试件工程标距分别伸长至70 mm(无应变)、72.1 mm(3%)。

3)试样封装。将加载好的推进剂拉伸试样放入防静电铝塑袋,并进行封装,封装环境条件:温度为(20±1) ℃、相对湿度为55%±5%。

4)试验实施,根据QJ 2328A—2005《复合固体推进剂高温加速老化试验方法》规定,聚醚类推进剂的最高试验温度不超过 80 ℃。该类型推进剂在库房实际贮存时,日温差一般不超过 10 ℃。为了保证与实际服役老化机理保持一致,且具有一定加速性,文中将无应变、3%应变等 2种聚醚推进剂拉伸试样置于安全型高低温试验箱内,开展温度循环试验,其中最高温度 75 ℃,最低温度 65 ℃,单个循环时长为24 h(日循环),循环次数为70次。

1.3 性能测试

1)采用GJB 770B—2005《火药试验方法》,测试推进剂试件的最大拉伸强度和最大伸长率。

2)利用美国TA公司的Q100型DSC热分析仪,以5 ℃/min的升温速率获得热流信号。

3)利用美国 Nicolet公司的 470型傅里叶红外光谱仪,开展全反射红外光谱扫描,获取化学官能团信息。

4)利用英国 OXFORD公司的扫描电镜、INCN能谱仪开展断面形貌观察和成分分析。

2 结果及分析

2.1 力学性能测试结果

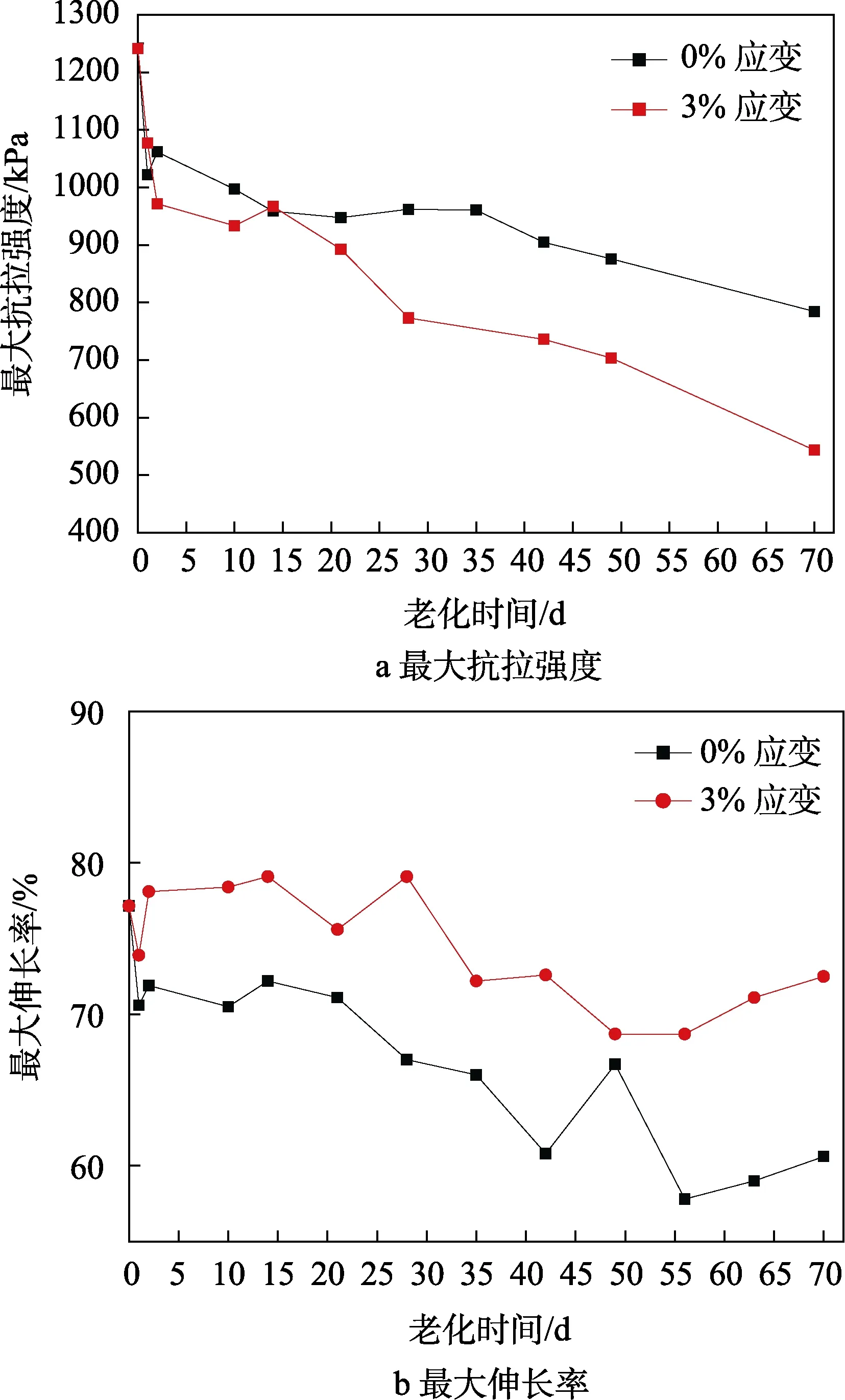

聚醚推进剂在 3种应变水平下开展温度循环试验的力学性能测试结果如图1所示。

图1 聚醚推进剂加速老化不同时间的力学性能Fig.1 Mechanical properties of different accelerated aging time of polyether propellant

从图1可知,随着老化时间的增加,聚醚推进剂的最大抗拉强度σm出现波动下降趋势,而最大伸长率εm在老化前期增大,但随着时间延长又开始回落,最后略低于初始值。同一老化时间,随着应变量的增加,聚醚推进剂的最大抗拉强度降低,最大伸长率增大。

固体推进剂最大抗拉强度σm的主要影响因素为分子键能、分子间相互作用力。当固体推进剂发生化学或物理交联时,其最大抗拉强度σm会增大。最大伸长率εm的主要影响因素为高聚物断链、分子链柔顺度、高分子链侧链数量和大小、基体/填充物颗粒界面强度等。当固体推进剂分子主链发生断裂或降解时,推进剂分子量会降低,范德华力减弱,使得εm降低;当推进剂分子侧链增加,其分子量会增大,范德华力随之增强,εm增大。

此外,最大抗拉强度与预应变、温度关系紧密。研究表明,在聚醚推进剂老化初期,预应变作用容易导致分子主链发生变形,使其断裂活化能降低,此时在温度的作用下,最大抗拉强度迅速下降;在聚醚推进剂老化后期,应变作用会在推进剂的粘合剂与固体填料间产生较为严重的界面损伤,温度的作用加快了界面损伤程度,最大抗拉强度继续下降。

综上所述,聚醚推进剂在温度循环-预应变加速老化过程中,主要发生高分子主链分解断链,使得主链化学交联点开始减少,σm降低;同时内部分子键能、高分子范德华力减弱,高分子断链引起εm降低。另外,由于预应变的作用,分子链之间的作用力下降,粘合剂网状结构的有效交联密度减小,主链发生断链反应的几率增大,致使推进剂抗拉强度下降,最大伸长率变大。

2.2 热力学性能分析结果

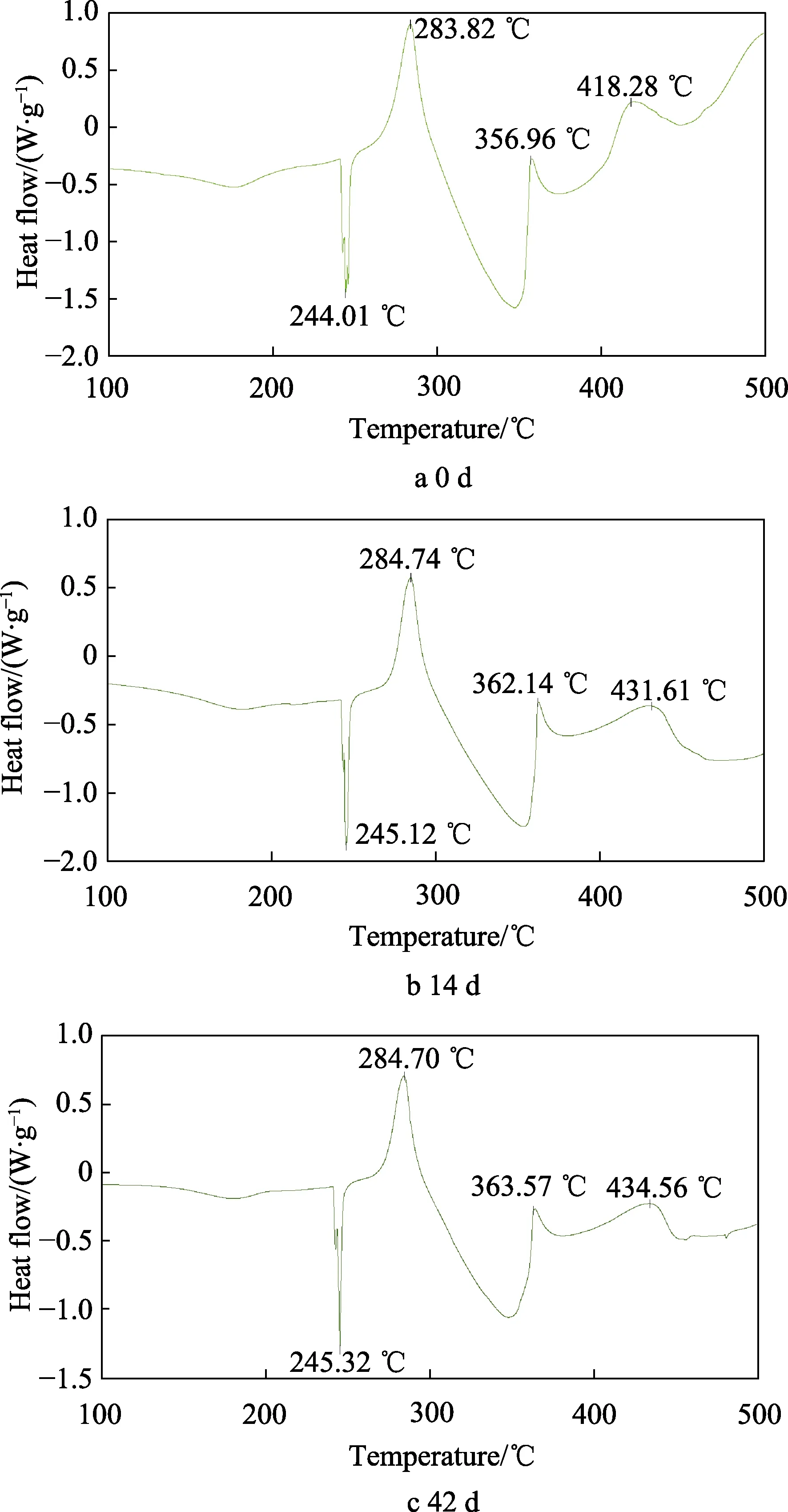

聚醚推进剂在 65~75 ℃、3%应变作用下老化不同时间(0、14、42 d)的红外光谱如图2所示。纯PET粘合剂热分解DSC曲线在425 ℃附近出现放热峰,AP氧化剂热分解DSC曲线有1个吸热峰和2个放热峰,分解温度分别是 244.2、304.6、421.7 ℃,代表AP晶型转变、AP低温分解、AP高温分解。

从图2a可知,聚醚推进剂原始样的DSC曲线包括 1个吸热峰和 3个放热峰,对应的温度分别是244.01、283.82、356.96、418.28 ℃。由于聚醚推进剂主要由PET粘合剂、AP氧化剂、Al粉金属燃料组成,其中金属 Al粉可加快 AP分解速率,使其放热更集中,AP分解峰温会向低温移动。AP分解会放出大量热,同样引起 PET粘合剂分解温度降低,即向低温移动至418.28 ℃。

从图2b、2c可以看出,聚醚推进剂在老化 0、14、42 d时,位于244.01、283.82 ℃处的AP吸热峰和低温放热峰几乎无变化,但位于356.96、418.28 ℃的AP高温放热峰、PET粘合剂分解峰温向高温移动,且 PET粘合剂分解峰强度大大降低。研究表明,推进剂组成复杂,在老化过程中,氧化交联会释放热量,而弱键断裂则需吸收能量。由此认为,聚醚推进剂在整个老化过程中,发生分子主链的降解断链反应,其原因在于分子主链断裂和小分子碎片挥发都需吸收能量,使得聚醚粘合剂的分解峰温大大延后。PET粘合剂初始分解峰温从 418.28 ℃(见图2a)逐渐向高温方向移动至431.61 ℃(见图2b)、434.56 ℃(见图2c)。同时吸收能量会减缓 AP氧化剂的分解反应速率,使 AP的高温分解峰温延后,从原始分解峰温356.96 ℃逐渐向高温方向移动至 362.14 ℃(见图2b)、363.57 ℃(见图2c)。与此同时,由于 PET粘合剂发生分子主链的降解断链反应,主链含量降低,分解峰强度也随之迅速降低。

图2 聚醚推进剂加速老化不同时间的DSC谱Fig.2 DSC spectra of different accelerated aging time of polyether propellant

2.3 红外光谱分析结果

聚醚推进剂在 65~75 ℃、3%应变作用下老化不同时间(0、14、70 d)的红外光谱见图3。

图3 聚醚推进剂加速老化不同时间的红外光谱Fig.3 Infrared spectra of different accelerated aging time of polyether propellant

查阅红外标准谱图,聚醚推进剂在772 cm-1处为碳链骨架平面摇摆振动吸收峰;1051 cm-1处为C—OH伸缩振动吸收峰;1412 cm-1为氧化剂AP吸收峰;1565 cm-1为酰胺结构中C—N弯曲振动吸收峰;1725 cm-1处为氨基甲酸酯结构—NHCOO中羰基伸缩振动吸收峰;2865 cm-1处主要为甲基—CH3和亚甲基—CH2伸缩振动吸收峰;3274 cm-1为羟基—OH伸缩振动吸收峰。

从图1—3可知,聚醚推进剂在老化0、14、70 d时出现相同特征基团峰,只是各基团含量发生改变,即1410 cm-1吸收峰大大增强,而1565 cm-1吸收峰大大减弱,1725 cm-1吸收峰略有下降。这说明在长期高温作用下,聚醚推进剂表面的氧化剂AP含量逐渐增大,聚醚推进剂主链上的氨基甲酸酯、酰胺基团含量降低。

分析聚醚推进剂网状交联结构特点,分子主链的C—N键的分子间结合力较弱,易发生分解断裂。因此,可认为聚醚推进剂在温度长期作用下,分子主链上酰胺基团的C—N键发生分解断裂,位于1565 cm-1处的酰胺基团含量逐渐降低,引起推进剂主链网状交联结构部分破坏,使得分散在交联网状结构中的氧化剂AP粒子逐渐外露,故而推进剂表面的AP含量增大。

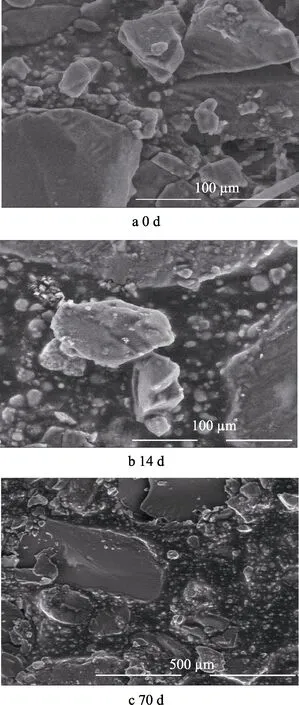

2.4 表面形貌分析结果

从图4可以直观地看到固体推进剂各种组分的分布状态,以及成形、断裂后的微粒是否有破碎现象。从图4a可知,聚醚推进剂原始样品中的大块状组分为AP氧化剂,其表面被聚醚粘合剂完全覆盖,且有少量小颗粒金属Al粉也粘附在聚醚粘合剂中。对比图4a—c可知,随着老化时间的延长,覆盖在AP粒子表面的聚醚粘合剂发生断链反应,网状交联结构被逐步破坏。嵌在网状粘合剂内部的大块AP粒子越来越多地暴露在空气中,部分AP颗粒与周围界面明显分离,且部分AP粒子开始出现小孔洞,说明AP氧化剂也开始发生断裂。综上所述,在温度循环和应变耦合作用下,微裂纹更易从AP内部及AP粒子与粘合剂界面处产生,从而观测到AP颗粒的断面损伤特征和粘合剂基体的断链特征。

图4 聚醚推进剂加速老化不同时间的表面形貌Fig.4 Surface appearance of different accelerated aging time of polyether propellant

2.5 宏观-微观关联损伤机理分析

从聚醚推进剂FTIR谱图可知,在温度循环和预应变的耦合作用下,推进剂表面氧化剂AP含量逐渐增大,聚醚推进剂主链上的氨基甲酸酯、酰胺含量降低。这说明试验过程中聚醚推进剂分子主链上酰胺基团的C—N键发生分解断裂,引起推进剂主链网状交联结构部分破坏,使得分散在交联网状结构中的氧化剂AP粒子逐渐外露。这一现象可从扫描电镜图像得到证实。在温度和应变的耦合作用下,在AP粒子内部、AP粒子与粘合剂界面处产生微裂纹,使得推进剂呈现出AP粒子断面损伤和PET粘合剂基体断链特征。与此同时,DSC谱图中各组分分解峰温也证实了聚醚推进剂主要发生分解断链反应。从DSC谱图看,分子主链发生断裂反应需要吸收能量,PET粘合剂分解峰温会增大,吸收能量又会减缓AP氧化剂的分解反应速率,因此AP氧化剂分解峰温也出现增大现象。最后,从宏观力学性能变化趋势看,最大抗拉强度σm波动下降,而最大伸长率εm老化前期略有增大,随后开始回落直至略低于初始值。这说明分子主链发生分解断链,使得主链化学交联点减少,σm降低。

3 结论

1)聚醚推进剂在温度循环-预应变耦合作用下,主要损伤模式是最大抗拉强度下降。其老化机理可以概括为:推进剂中分子主链的C—N键分子间结合力较弱,易发生分解断链反应,引起推进剂主链网状交联破坏,使得分散在交联网状结构中的AP氧化剂逐渐露出表面,且AP氧化剂也开始发生断裂,进而引起宏观力学性能变化。

2)在同一老化时间,样品施加预应变,分子主链作用力下降,粘合剂网状结构的有效交联密度变小,主链发生断链反应的几率增大。宏观上表现为聚醚推进剂抗拉强度降低,最大伸长率增大。