搅拌摩擦加工方向对AZ61镁合金组织和力学性能的影响

罗锡才,刘灏霖,康利梅,刘怡飞,林洁林,陈文尉,李助军

广州铁路职业技术学院,广东 广州 510430

镁及镁合金作为轻质结构材料,具有低密度、高比强度和良好的加工性等优点,在3C、汽车、航空、航天及国防军工等高端装备制造领域具有巨大的应用价值[1-2].但由于镁合金为密排六方结构,在室温下塑性较差,严重影响其变形能力,进而制约了其广泛应用[3-5].细化晶粒是有效提升镁合金室温塑性的有效途径之一,通过大塑性变形的方法可以显著细化晶粒,如等通道转角挤压[6]和多向锻造[7]等.但这些传统方法工艺过程复杂、能耗高、成本高、样品尺寸较小,且获得的组织均匀性较低,导致非均匀塑性变形,进而降低镁合金的塑性加工性能.

搅拌摩擦加工(Friction stir processing, FSP)是一种细化镁合金组织,从而获得良好力学性能的高效加工技术[8-10].研究表明,常规FSP制备的镁合金晶粒尺寸可细化到10 μm以下[11-12].Yu等人[13]研究了搅拌摩擦加工 AZ31 镁合金动态再结晶晶粒尺寸与加工参数之间的关系,构建模型来定量评估它们之间的关系.提高应变速率或降低加工温度均可提高Zener-Hollom 参数,从而提高细化效果.通过强制冷却降低加工温度峰值,达到细化晶粒的目的.Du等人[14]在 FSP过程中采用液氮强制冷却,成功制备出纳米级晶粒的AZ61镁合金.搅拌头的几何尺寸影响材料的流动及热量分布,从而对组织演变产生显著影响.因此,搅拌头的设计也备受科研工作者的关注[15].目前,国内外学者对FSP制备的镁合金超塑性进行了大量研究且多集中在铸造镁合金[16-17],但对轧制镁合金的FSP研究较少.对于轧制镁合金,沿轧制和垂直于轧制方向的力学性能存在明显的各向异性,这种各向异性必然对其FSP加工后的组织和力学性能产生重要影响.

研究了FSP加工方向对轧制态AZ61镁合金组织演变和力学性能的影响,为提高轧制态AZ61镁合金的室温塑性提供理论依据和数据支撑.

1 材料及方法

1.1 实验材料

实验选用的材料为轧制态的AZ61镁合金,其尺寸为200 mm×160 mm×6 mm,成分列于表1.FSP选用工具钢制成的搅拌头,轴肩直径18 mm,搅拌针直径7 mm,长度5 mm.在FSW-RT31-003 型专用搅拌摩擦焊机上开展水下FSP实验,FSP加工实验分别沿着基材的轧制(RD)方向和横向(TD),搅拌头旋转速度800 rpm,前进速度240 mm/min(简写为:824SFSP),下压量0.2 mm,沿轧制(RD)方向加工的试样记为824SFSP-RD,沿横向(TD)方向加工的试样记为824SFSP-TD.

表1 AZ61镁合金化学成分

1.2 组织观察

首先采用无水乙醇进行超声清洗试样表面,然后在酒精(60 mL)+乙酸(15 mL)+硝酸(5 mL)+水(20 mL)的电解液中进行常温电解抛光,抛光电压为 5 V,时长为 6 s.通过Nova Nano SEM430高分辨场发射(FEI,USA)和SM-6380LV钨灯丝(JEOL,Japan)电子显微镜观察试样的微观组织、第二相分布,并通过 SEM 自带的能谱分析仪(Inca300,Oxford,UK)对组织成分进行分析.利用SEM上配置的牛津HKL-Nordlys EBSD 探测器,在电压 40 kV、步长 0.5~5 μm 的条件下进行EBSD观察,并用HKL-Channel 5软件对EBSD结果进行分析,获得晶粒尺寸、织构等组织信息.

1.3 力学性能测试

拉伸试样在加工方向的搅拌区(Stir zone, SZ)选取,标距尺寸为3 mm×1.5 mm×2.5 mm,在AGS-X型拉伸试验机(Shimazu,Japan)上采用应变速率为1.67×10-3s-1进行室温拉伸测试,拉伸方向平行于FSP加工方向.采用HVS-1000 型维氏硬度计,沿加工区横截面中心线位置测量显微硬度,载荷100 g、保压时间15 s,从前进侧(Advancing side,AS)向后退侧(Retreating side,RS)相隔0.5 mm测试点进行测试.

2 结果与讨论

2.1 微观组织分析

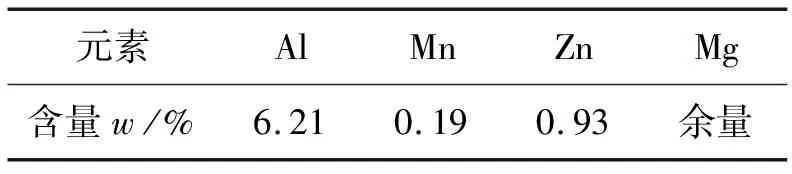

图1为轧制态AZ61镁合金基材SEM和EBSD微观组织及极图.从图1可见,基材中第二相颗粒呈细小弥散分布.EBSD统计结果表明,晶粒平均尺寸为8.9±11.0 μm,晶粒C轴沿着ND方向分布.

图1 轧制态AZ61微观组织

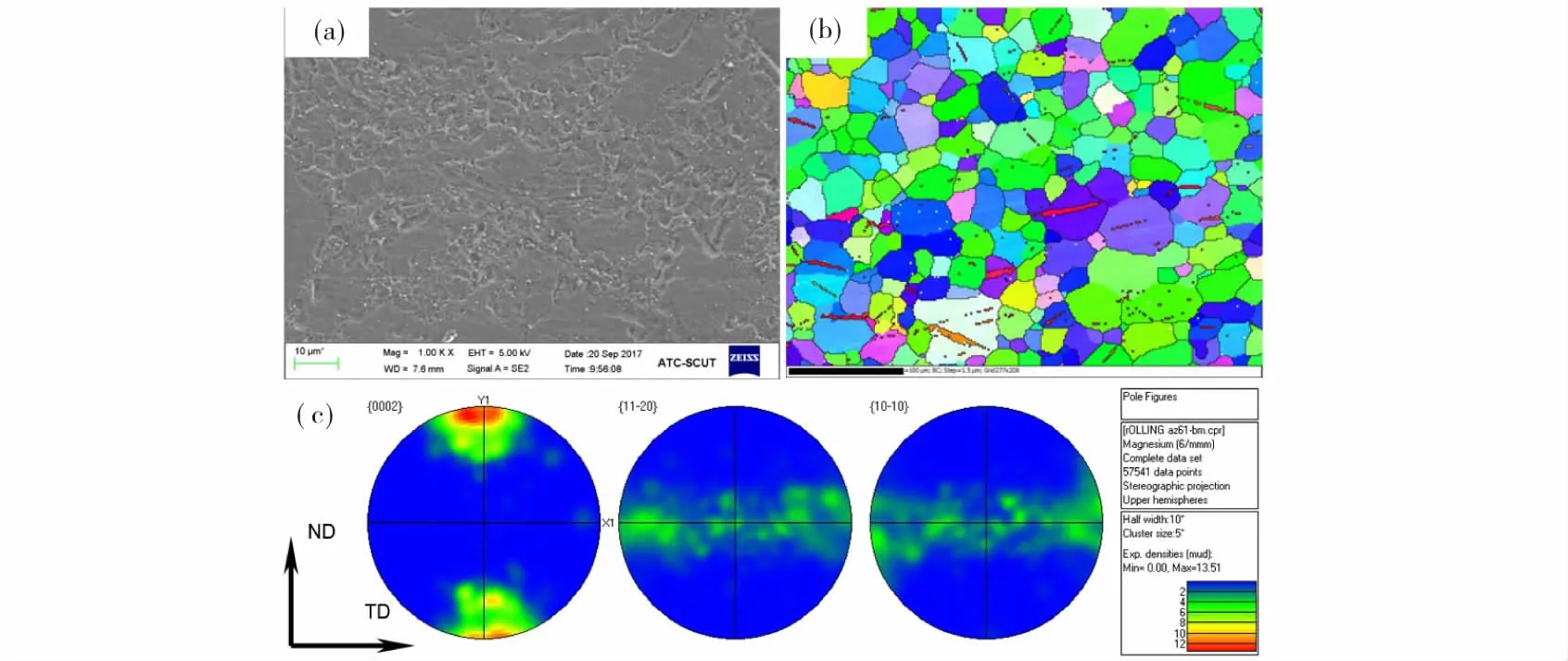

图2为沿RD和TD方向FSP加工后AZ61镁合金SEM组织形貌.从图2(a)和图2(b)比较发现,RD方向的第二相颗粒呈细小弥散分布,而TD方向的第二相颗粒的尺寸粗大且分布不均匀.EBSD统计结果表明,沿RD方向经FSP加工后的晶粒尺寸为3.5±2.5 μm,沿TD方向经FSP加工后的晶粒尺寸为4.3±5.7 μm.由此可见,沿RD方向FSP的晶粒尺寸更为细小且晶粒大小分布更为均匀(误差相对较小).

图2 搅拌摩擦加工SEM微观组织形貌

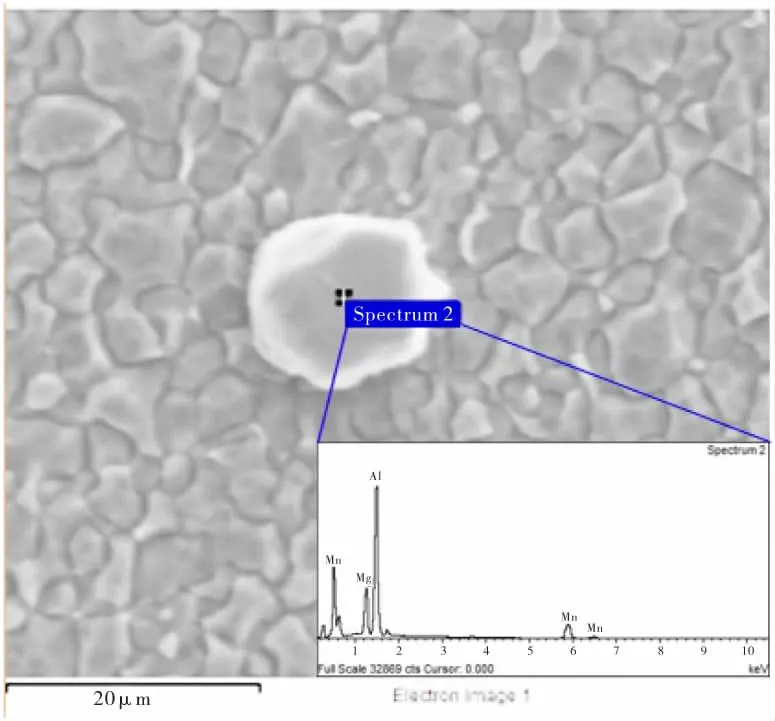

图3为沿TD方向经FSP加工后的组织放大图.EDS分析结果指出,粗大的第二相颗粒主要由Mg,Al和Mn等元素组成.

图3 FSP AZ61第二相EDS分析

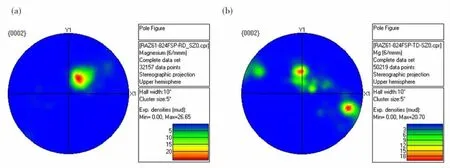

织构上的差异,会对轧制态AZ61镁合金的力学性能产生重要影响.图4为沿RD和TD方向的经FSP加工的AZ61合金的极图.从图4可见:824SFSP-RD试样的{0002}基面的C轴向ND方向倾斜约23 °,向TD方向倾斜16 °;824SFSP-TD试样的{0002}基面的C轴向ND方向倾斜约20 °,向RD方向倾斜69 °.

图4 FSP的AZ61搅拌区的极图

2.2 室温拉伸性能

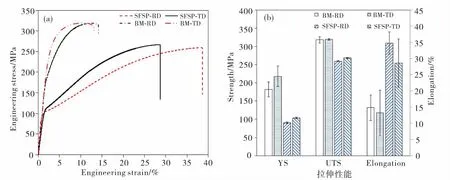

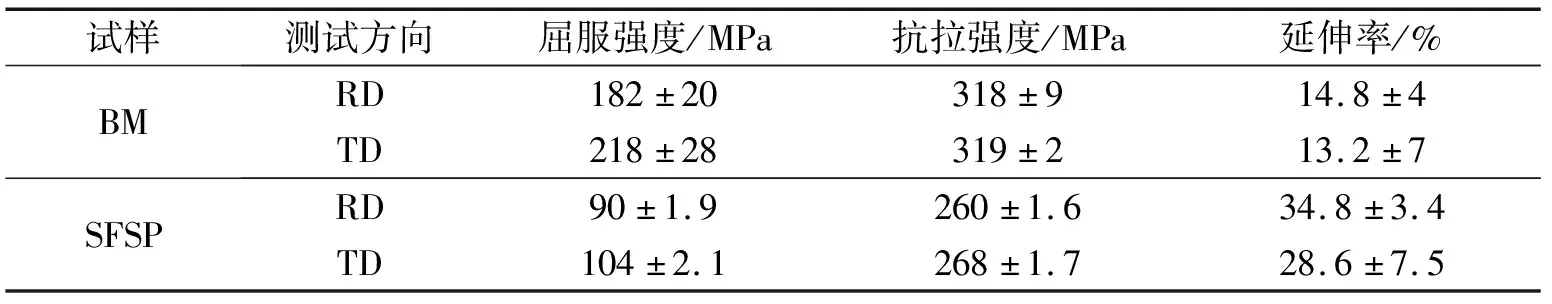

图5和表2为母材和不同FSP加工方向AZ61镁合金的室温拉伸结果.从图5可见,沿TD方向加工的AZ61镁合金的应变硬化能力明显高于RD方向的,说明TD方向的塑性变形能力低于RD方向;母材TD方向的应变硬化能力也高于RD方向的,经FSP加工后母材的屈服强度和应变硬化能力大幅降低,进而使得加工态AZ61镁合金获得良好的室温塑性.由表2可知,与母材相比,沿RD和TD方向加工的镁合金伸长率分别提升了135.1%和116.7%;沿TD方向加工的AZ61镁合金的屈服强度比沿RD加工的高15.6%、抗拉强度略高于RD方向,但伸长率仅为沿RD方向加工的82.2%,这些变化趋势和母材一致,体现出一定的组织遗传性.晶粒尺寸统计结果表明,沿RD方向的AZ61镁合金晶粒更细,但屈服强度却小于TD方向,这是由于镁合金为典型的密排六方结构,屈服强度除受到霍尔佩奇关系影响外还受到织构的较大影响[18].

图5 不同FSP加工方向拉伸性能

表2 不同FSP加工方向AZ61镁合金拉伸性能

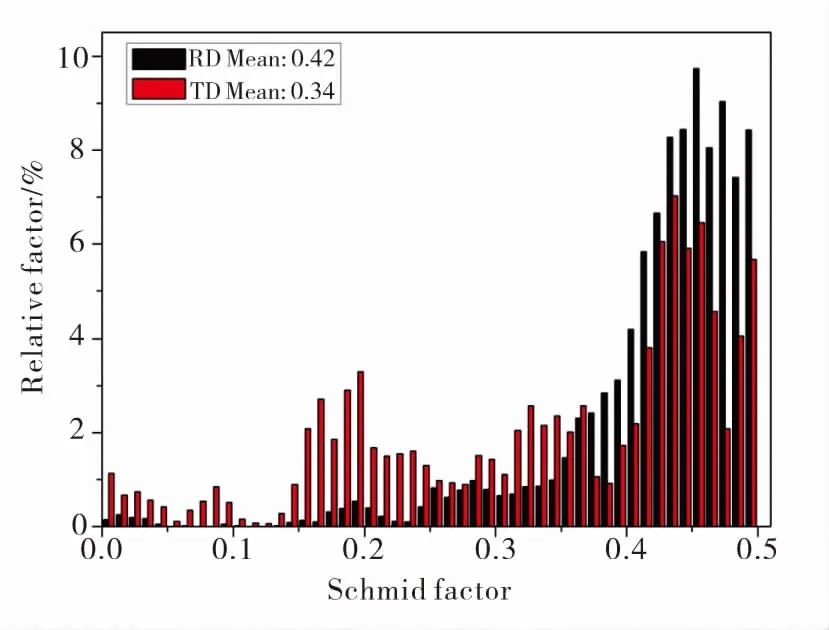

拉伸变形时晶粒取向分布会影响滑移系启动的临界应力值,RD方向试样的晶粒取向相比TD方向的更倾向于45 °方向分布,这更有利于基面滑移系在较低应力下启动,因此表现出较低的屈服强度而塑性较好.同时,通过进一步计算施密特因子来分析织构对拉伸性能的影响.图6为沿RD和TD方向经FSP加工后AZ61镁合金组织通过对EBSD结果进行施密特因子分析的结果.从图6可见,沿RD和TD方向加工的AZ61镁合金平均施密特因子大小分别为0.42和0.34.众所周知,施密特因子越大,越容易启动临界应力较低的滑移系,进而降低材料的屈服强度、减低材料的应变硬化能力及提高材料的塑性变形能力.因此,在晶粒尺寸较小的情况下,沿RD方向经FSP加工的AZ61镁合金的屈服强度仍低于TD加工方向的,而伸长率高于TD加工方向的.

图6 不同FSP加工方向AZ61基面织构的施密特因子分布

2.3 显微硬度分布

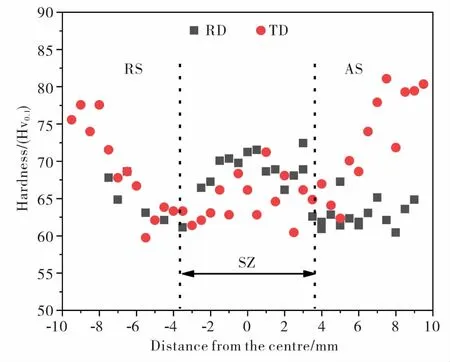

图7为不同FSP加工方向AZ61镁合金横截面的硬度分布图.从图7可以看出:SZ中RD加工方向的硬度略高于TD加工方向的,TD加工方向的硬度分布跳动较大,这是由于TD加工方向的晶粒尺寸更大且误差较大所致,因此与拉伸性能不同,硬度分布符合霍尔佩奇规律;RD方向的第二相颗粒尺寸较小且呈弥散分布,其溶解到镁基体中产生的固溶强化也是造成RD加工方向硬度高的原因;在SZ前进侧,TD加工方向的硬度明显高于RD方向,而在后退侧硬度差异不明显,这主要和FSP工艺在前进侧和后退侧塑性金属的非对称流动密切相关.

图7 不同FSP加工方向AZ61横截面中心线硬度分布

3 结 论

(1)经FSP加工后A261镁合金基材的晶粒尺寸发生明显细化,从轧制态的8.9±11.0 μm细化到RD方向加工后的3.5±2.5 μm和TD加工方向的4.3±5.7 μm.与TD加工方向相比,RD方向加工的AZ61镁合金第二相颗粒的较小且呈弥散发布.

(2)沿RD和TD方向FSP加工的AZ61镁合金的抗拉强度相当,屈服强度分别为90 MPa和104 MPa,伸长率分别为34.8%和28.6%.受织构影响较大,RD方向施密特因子较大,拉伸时就越容易启动临界应力较低的滑移系,进而表现出较低的屈服强度,但提高了材料的塑性变形能力.

(3)SZ中沿RD加工方向的硬度略高于TD加工方向,硬度分布符合霍尔佩奇关系.