热等静压消除金属增材制造构件孔隙的研究进展

刘文彬,莫仕栋,谢月光,伍玩秋,裴新军

1.阳江职业技术学院,广东 阳江 529566;2.阳江市天骄家庭用品制造有限公司,广东 阳江 529500

增材制造(或称为3D打印)技术在全球范围内越来越得到广泛关注与重视,在国产运-20和C919等国产大飞机及歼-15、歼-31等新型战斗机系列机载设备的重要核心零部件上应用了该项技术[1-2],人们期望它在不久的将来能承担起更重要的角色.与传统减材制造相比,增材制造技术拥有独特的优势,如近净成形复杂构件和难加工的超强合金,减少原材料使用、降低生产成本和缩短制造周期,还能完成其它方法无法胜任的点阵、多孔结构制造和大型昂贵的构件快速修补,这为金属和其它材料成形提供了一个良好的选择手段.金属增材制造技术主要有激光选区熔化(Selective Laser Melting, SLM)、电子束熔融(Electron beam melting, EBM)、超声波增材制造(ultrasonic additive manufacturing, UAM)和冷喷涂(cold spray, CS)等多种工艺[3-6].

然而金属在增材成形过程中,复杂的热循环和快速冷却结晶使材料产生很大的残余应力,形成亚稳态组织.受粉末颗粒大小和电子束或激光束的直径等打印参数限制,造成构件表面粗糙,内部会出现或多或少的气孔、未熔化颗粒、隧道裂纹等缺陷,降低了材料的塑性和抗疲劳等性能,限制了它在航空航天、交通、医疗等领域中的应用[7-8].

热等静压(Hot Isostatic Pressing)是一种通过惰性气体作为载体,高温高压下降低材料屈服强度,提高塑性变形和原子扩散能力,消除孔隙、均匀化成分、稳定性能的有效技术.该技术广泛应用在粉末冶金产品近净成形,以及双合金扩散连接、金属铸件和陶瓷制品后处理上[9].热等静压处理金属铸件,能减少孔隙率和缺陷.对于体积孔隙率小于1%的铸件,实施热等静压可以完全消除孔隙,而不改变形状和尺寸.因此,应用于航空航天的承载铸件都需要经过热等静压处理这一必要工序[10].

热等静压同样适用于金属增材制造构件.实践证明,打印参数优化后的增材制造金属构件也不可避免地存在孔隙,但体积孔隙率一般低于0.5%[11].金属构件的拉伸性能、疲劳强度等强烈依赖孔隙数量和分布,因此采用热等静压后处理是消除重要结构件孔隙和裂纹、提高力学性能的重要手段.然而与合金结晶机理研究比较深入的传统铸造成形相比,金属增材制造技术具有诸多不同的特点,因此国内外研究学者对增材制造构件热等静压处理前后的各类孔隙及缺陷的类型、结构、分布、表征和消失机制等方面进行了大量实验和理论研究.本文综述了近期热等静压消除增材制造构件孔隙的研究成果,对进一步研究和应用提出了展望.

1 孔隙分类

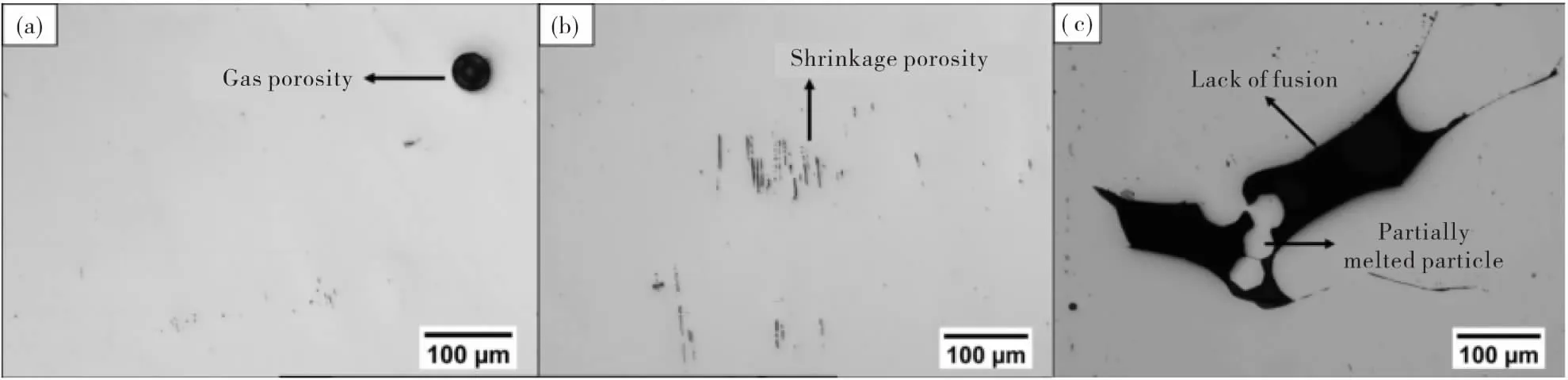

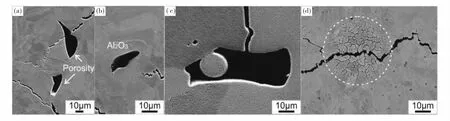

增材制造构件出现的孔隙来自增材制造工艺或者原料本身.按照Kudzal等人[12]的研究,根据孔隙形貌可以分成三类孔隙.Sridar等人[13]据Kudzal的研究,分析增材制造高强低合金钢试样热等静压前后孔隙变化,孔隙类型如图1所示.Ⅰ类孔隙是球形气孔,尺寸约5~100 μm(图1(a)).球形孔隙产生的一种原因是在增材制造过程中保护气进入熔池,在快速冷却过程中来不及逸出而残留在构件内部,在各向均等的气压作用下孔隙呈球形;另一原因是原料粉末以气雾化等方式制备过程中,气体进入到粉末颗粒内,增材制造完成后依旧留在了构件内部.Ⅱ类孔隙形状不规则,呈扁平状且带有尖角,尺寸范围从亚微米到宏观毫米级(图1(a)和(b)).其主要来源于增材制造过程中热应力产生的裂纹、不完全熔化的粉末颗粒、难以克服熔池表面张力而形成的球化现象,以及Ⅰ类孔隙经过热等静压后缩小(图1(c)所示).Ⅲ类孔隙沿着熔池边界连续分布呈现细长状,圆度低(图1(b)).其起因是增材制造参数设置不合理,如输入能量不足、粉末层之间不完全熔合,产生的孔隙连通形成裂纹,又称之为隧道缺陷[14].

图1 高强低合金钢增材制造后抛光面的二次电子图片(a)和(b)及HIP处理后的图片(c)

Zafer等人[15]在研究电子束熔融技术制备718合金试样时也发现了这3类孔隙,如图2所示.从图2可见:除Ⅰ类气孔外(图2(a)),除Ⅰ类气孔外(图2(a)),Ⅱ类孔隙被称为收缩孔,延伸方向与增材制造方向平行,凝固时呈现树枝晶形式收缩(图2(b));Ⅲ类孔隙是未熔化粉末形成缺陷,集中于构件轮廓处,经常含有未熔化的粉末颗粒,低的能量输入导致低的层间结合力.

图2 电子束熔融制备的718高温合金显微照片呈现的各类缺陷

Lopez-Galilea等人[16]在研究镍基高温合金激光选区熔融试样时发现各类孔隙等缺陷,如图3所示.从图3可见:低能量输入造成的孔隙和裂纹,如图3(a)所示;晶粒间25 μm长的氧化铝夹杂,如图3(b)所示;大的孔隙之中含有未完全熔化的颗粒,如图3(c)所示;裂纹附近一个不完全熔化的粉末颗粒凝固后,观察到的颗粒内原始晶界,如图3(d)所示.

图3 选择性激光熔化制备的合金出现的缺陷

2 孔隙的分布

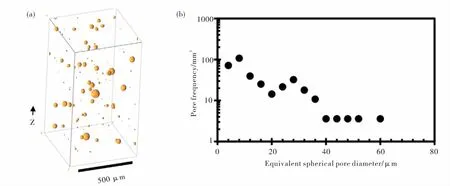

X射线断层摄影技术提供了一个观察孔隙尺寸大小和体积分布的有力工具,已经广泛应用于科研和零部件的常规工业检查中.Benzing等人[17]研究了电子束熔融技术制备钛合金试样中的孔隙的分布,如图4所示.从图4可见,孔隙率为0.21%,孔隙都是球形气孔,孔径集中在4~60 μm之间,其中8 μm和28 μm两种粒径的孔隙数量较多.

图4 X射线断层摄影三维重构增材制造孔隙空间分布(a)与对应的孔隙尺寸分布概率(b)

3 孔隙减少与消失

3.1 激光功率

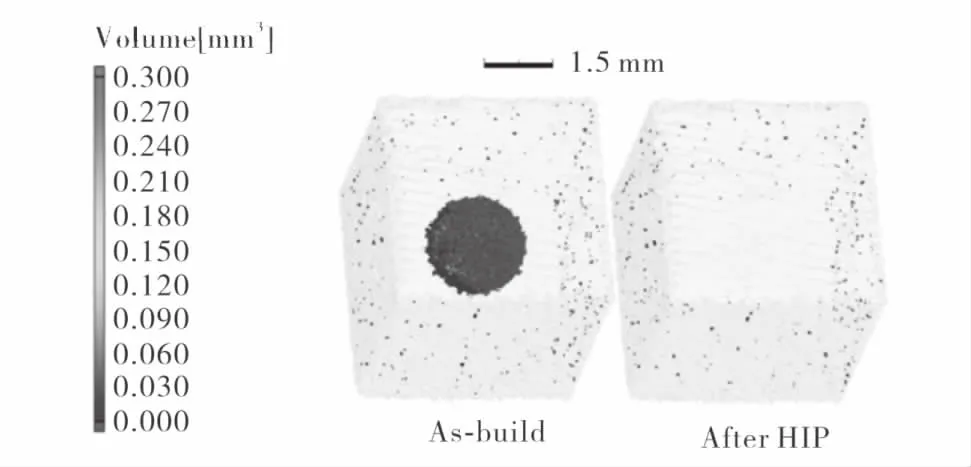

Plessis等人[18]利用激光粉末床熔化技术,通过人为设置参数变量在TC4试验件上诱导出现多种孔隙,如未熔化颗粒形成的孔隙、轮廓表面连通孔及高能量形成的匙孔等,并用扫描分辨率为5 μm的无损探测X射线断层摄影技术探究试样在热等静压前后孔隙封闭的情况.图5显示在增材制造后,边长5.0 mm的正方体试验件中间有一直径为2.0 mm的大孔洞,经过热等静压处理后该孔洞已不复存在,试样中部和底部可观察到局部形变,这是由于孔洞塌陷而形成的.但一些位于表面的小孔还是残留,表明热等静压能够闭合试样内部孔隙甚至大孔洞,但却不能消除外部连通孔.该研究者们推断,既然热等静压有能力消除很大的孔隙,那么增材制造参数范围没有必要设置得很严格,纵使不慎试样内部出现较大的孔,经热等静压后也能消除.打印参数设置的宽松些,就能够提高打印效率.

图5 增材制造的立方试样在中心处人为的2 mm球形孔(左),HIP后孔消失(右)

为了检验热等静压效果,分别做了四个实验.实验一,极低激光功率下粉末颗粒半熔化;实验二,颗粒轻度缺乏熔化;实验三,优化工艺获得高致密度;实验四,高功率形成匙孔结构,然后对所有试样进行热等静压处理.实验一结果显示,经增材制造后孔隙度为8%,且形成大量连通孔并延伸至表面,热等静压处理效果不明显,只有一些小的闭孔消失,连通到表面的孔没有消失反而有所增加(图6(a)),这是由于在高压气体的作用下使得一些孔被打开.实验二结果显示,增材制造后只有0.6%的孔隙,热等静压使内部的孔消失,只有表面的孔残留(图6(b)),这种情况下热等静压最有效.实验三结果显示,采用优化的制造工艺后靠近表面的孔大幅度减少,总共只有0.01%的孔隙度,热等静压后几乎没有孔隙留下(图6(c)),这表明优化的制备参数加上热等静压处理,是获得全致密的最佳途径.实验四结果表明,匙孔是由于功率太大造成的,整体试样孔隙率为0.33%,热等静压后绝大多数孔消失,只有少许表面孔留下(图6(d)).研究表明,热等静压对所有类型的内部孔洞都具有很好的闭合效果,但任何连接到表面的气孔都不会被封闭,因为试样周围气体在高温高压下很容易渗透到这些开孔中并穿透到次表面.

图6 不同增材制造参数所得试样热等静压前后孔隙分布

3.2 送粉气体

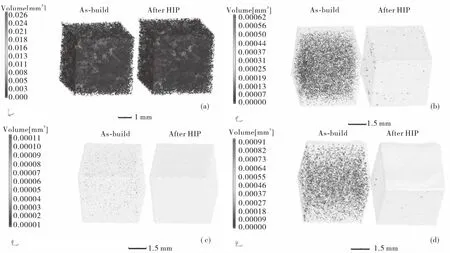

Chen等人[19]采用冷喷涂增材制造TC4钛合金,其中N2和He分别作为推进气体,在其余参数相同的条件下制备合金试样,然后进行热等静压处理.图7为三维重构冷喷涂增材制造TC4合金的孔隙分布.从图7可见:N2作为推进气体,热等静压处理前后的孔隙分布广,孔隙率分别是2.443%和1.498%;而He作为推进气体,处理前后孔隙率分别为1.164%和0.037%,热等静压处理效果明显.原因在于He质量轻,具有较高的运动速度,携带的粉末颗粒碰撞速率大,变形强度高于N2,因此增材制造后合金致密度较高.总的来说,沉积过程中颗粒变形不足,气孔呈细长的不规则形状,经热等静压的高温高压作用后制备出高度致密的结构,只有少量不规则气孔残存.

图7 三维重构冷喷涂增材制造TC4合金的孔隙分布

3.3 几何形状

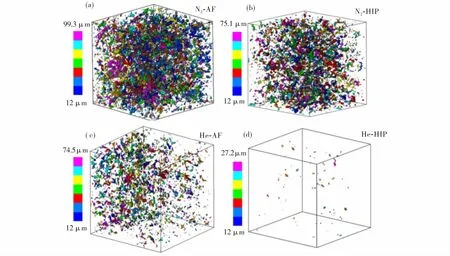

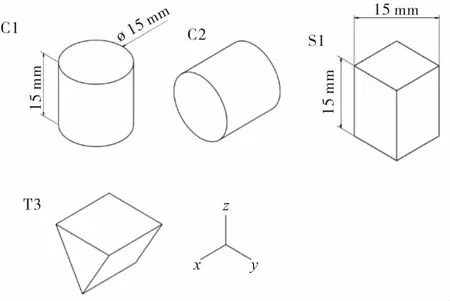

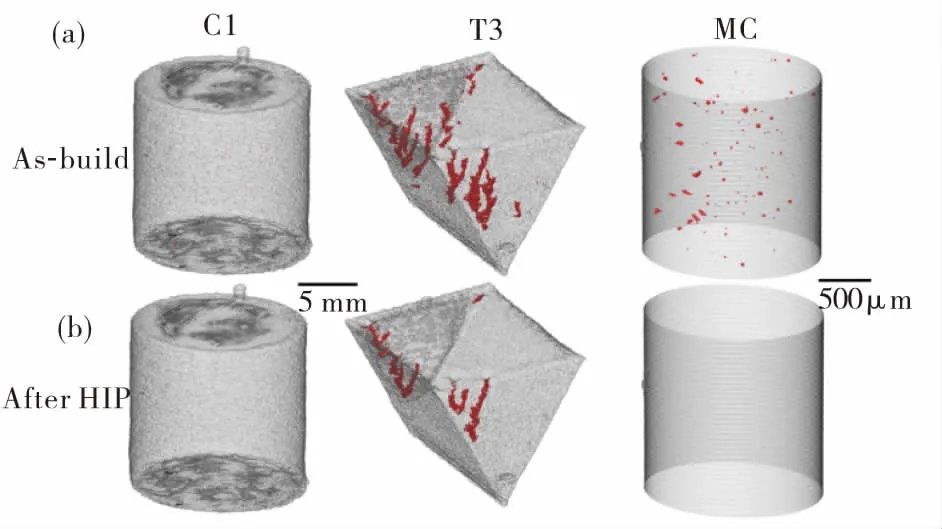

Tammas-Williams等人[14]采用电子束选区熔化(SEBM)工艺制备了几种几何形状不同的TC4钛合金试样(图8),并给出了这些试样热等静压前后全扫描几何孔隙分布图(图9).其中MC是从S1内靠近边缘取出加工的小圆柱试样,用于C1和T3的X射线断层摄影技术采用分辨率为9.9 μm,而MC采用的分辨率为2.0 μm.

图8 不同几何形状的试样用来研究孔隙等缺陷的热等静压效果

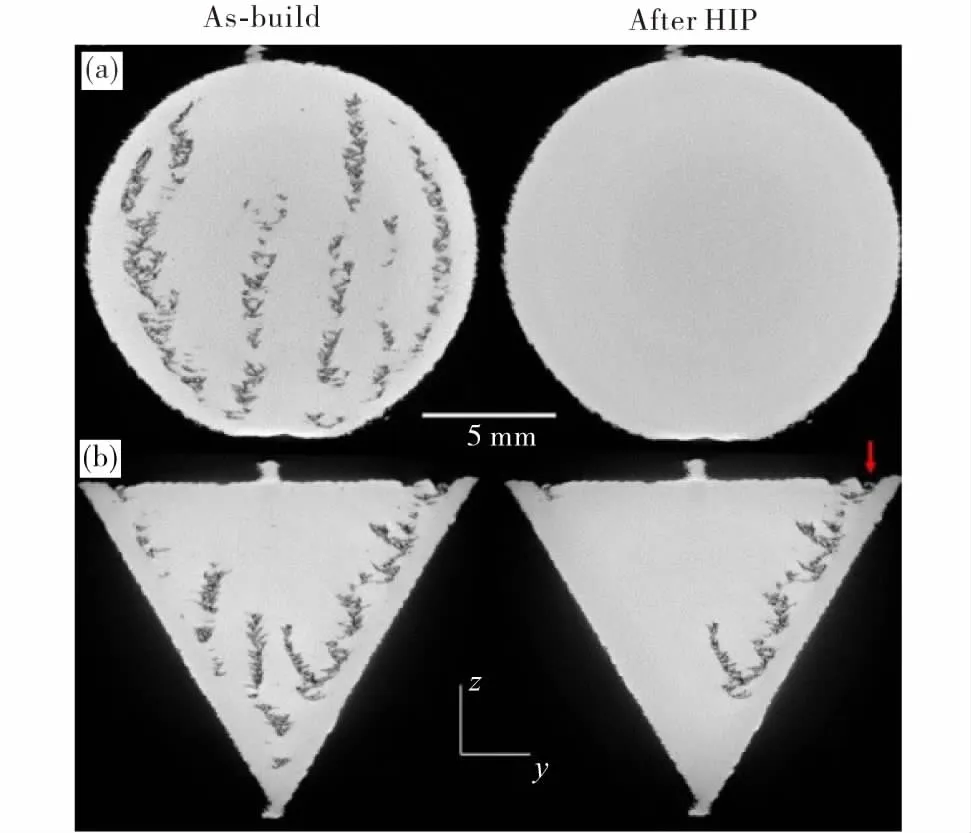

从图9可看出:T3棱柱试样上距离表面1 mm分布着大量隧道缺陷,它们由直径200~600 μm的分枝隧道构成,垂直生长穿过多沉积层,体积孔隙率为0.225%,而C1圆柱试样孔隙率低到0.001%;较高分辨率扫描MC小圆柱可以观察到气孔、粉末缺乏熔化产生的缺陷.经过热等静压后,试样C1和MC上的孔隙消失,孔隙率降到0;而T3表面附近的隧道缺陷依然存在,孔隙率为0.062%.

图9 试样C1,T3和MC的缺陷变化

进一步观察C2和T3的截面孔隙率变化(图10)发现:C2试样热等静压前孔隙率为0.195%,而热等静压前孔隙率为0.195%,而热等静压后所有粗大隧道缺陷被移除(图10(a));而T3棱柱试样中大部分连接到外表面的缺陷,经热等静压后仍无法消除(图10(b)).实验进一步证实,除了与表面连通的缺陷外,所有的内部孔隙在热等静压后都缩小到低于检测设备的分辨率以下的水平.

图10 试样C2(a)和T3(b)热等静压前后垂直于Y轴切面的孔隙分布

3.4 点阵结构

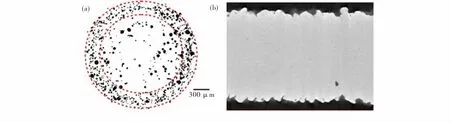

Persenot等人[20]利用电子束熔融工艺制备细长的圆棒,模拟复杂的点阵类型试样中的支撑杆,热等静压后观察孔隙和缺陷的变化.用分辨率为2.5 μm的X射线断层扫描技术检测到的孔隙分布见图11.从尺寸水平投影图(图11(a))可观察到,孔隙分布不均,大部分孔隙位于试样外侧的环状区域内,总孔隙体积百分数为0.032%.从轴向截面图(图11(b))观测到,外形轮廓高低不平,粗糙度Ra为43.6 μm,未熔化的颗粒粘结在表面且无规则的堆积而形成缺口,加剧了应力集中.

图11 直径2 mm细长棒增材制造后(a)内部缺陷的投影视图孔隙分布和(b)截面形貌

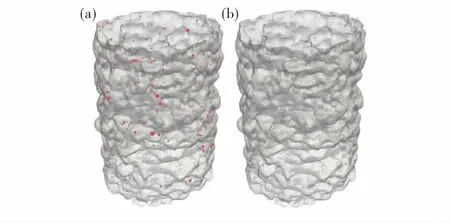

电子束熔融工艺制备的圆棒经热等静压处理前后的孔隙和缺陷的变化见图12[20].从图12可见,圆棒表面层的闭孔孔隙低到了分辨率以下,然而表面缺口缺陷未受到影响.Masanori Nakatani等人[21]也发现,热等静压只消除内部的缺陷,对于表面的粗糙度和复杂的三维复杂结构形貌改变很小.

图12 热等静压前(a)和其后(b)试样长度方向三维重构

3.5 热等静压压强

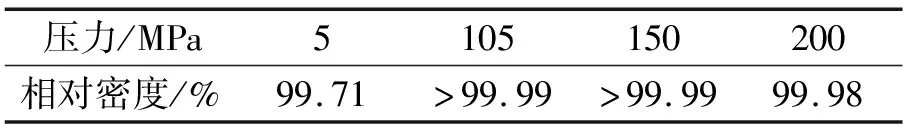

Liverani等人[22]研究了在相同温度和保温时间(1150 ℃,保温3 h)及不同的热等静压压力对选区激光熔化制备的奥氏体不锈钢的影响,热等静压后得到的试样相对密度见表1.由表1可看出,5 MPa的低压力对消除孔隙没有效果,而较高的压力对于进一步降低孔隙率也无更大作用,即100~150 MPa就能达到预定的效果.

表1 不同的热等静压压力处理后的试样相对密度

3.6 孔隙分布

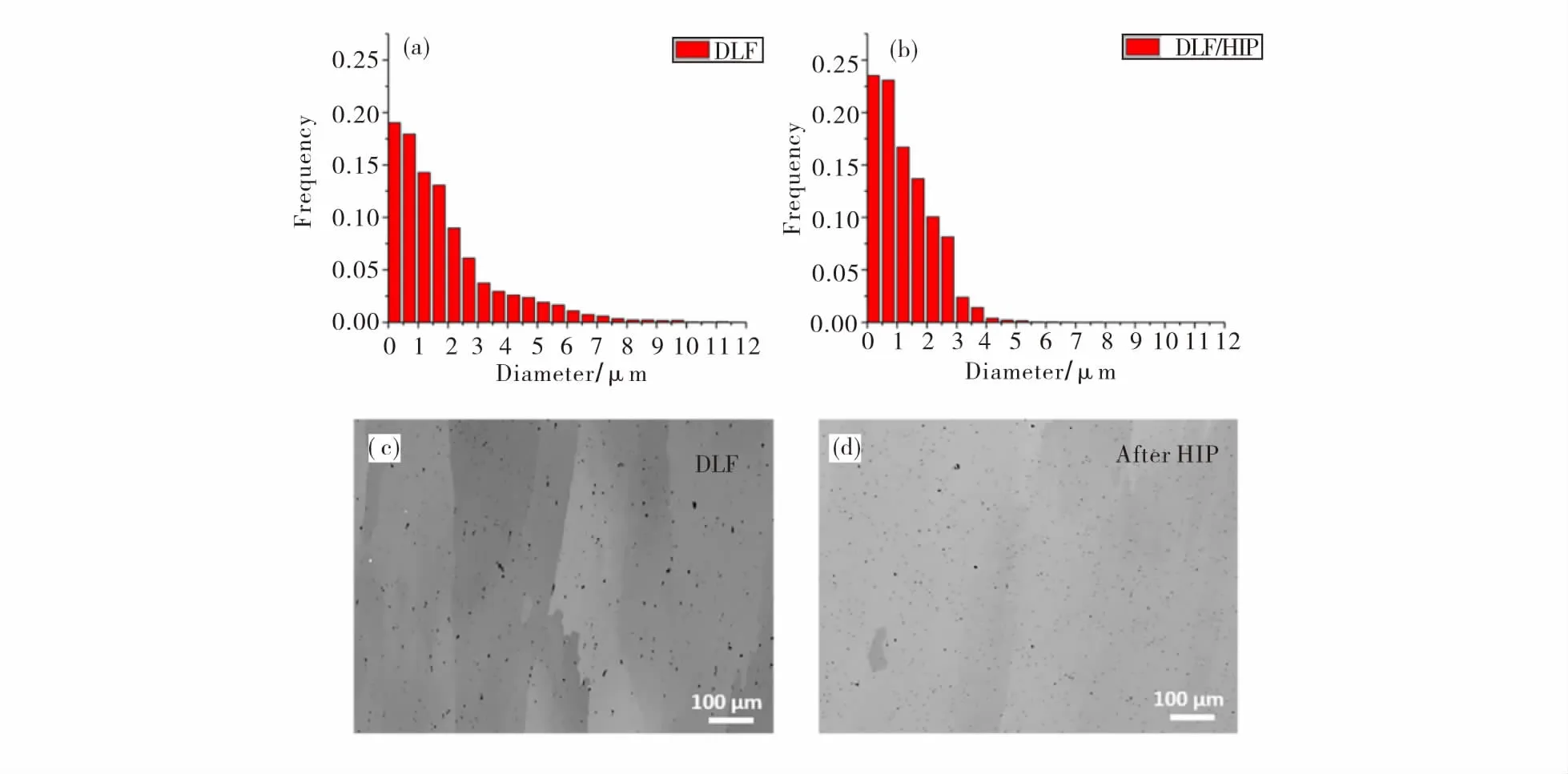

Joseph等人[23]研究了增材制造高熵合金热等静压前后的孔隙分布,热等静压前后的孔隙尺寸分布和金相照片如图13所示.从图13可见:激光直接制造(DLF)后孔隙分布较宽,孔隙率为0.6%;热等静压后孔隙率为0.5%,孔隙分布变窄,大于5 μm的气孔显著减少,小孔隙数量增加,表明在热等静压下大气孔可收缩变小.

图13 高熵合金直接激光制造试样热等静压前后孔隙分布(a)和(b)图及金相照片(c)和(d)图

4 热力学计算

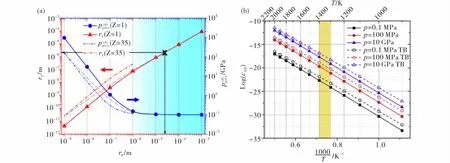

Shao等人[24]对激光增材制造钛合金试样中Ar气孔隙进行了模拟计算,研究热等静压(100 MPa和1350 K)下气孔的平衡压力、半径与增材制造原始孔径的关系,并对热等静压条件下Ar的溶解度进行了计算.结果表明,高温高压下材料的塑性和蠕变能力提高,原子扩散能力增强,大直径气孔可以收缩到微米级,热等静压可以使原始孔径减低1~2个数量级.当孔径减小到1 μm后孔隙中气体表面张力作用明显,作用在气孔上平衡压力激增,当半径缩小到0.06 μm时压力增加到1 GPa.图14(a)为在设置的热等静压条件(100 MPa和1350 K)下原始孔径和此时孔径与所受压强的关系曲线.从图14(a)可看出:随着原始孔径r0减小,孔径r1单调递减,而气孔平均压力增加,模拟计算结果与S.Tammas-Williams等人[14]的实验相当吻合;在热等静压下孔径由初始的25 μm减小到设备扫描分辨率2.5 μm以下,此时的孔径为2 μm,因此根据原始孔隙和热等静压温度就可以预测出平衡压力及此时的孔径.

图14(b)所示为热等静压温度、气孔压力与Ar溶解度的曲线.从图14(b)可见:随着热等静压温度的提高,Ar在钛基体中溶解度也在提升,在温度为1350 K的常压下Ar气的固溶度低至1×10-23,而热等静压压力为100 MPa时溶解度约1.0×10-20;而当温度为1350 K时10 nm的气孔内的压力非常高,平衡压力达到10 GPa,Ar气在钛基体的溶解度可以增加到1.0×10-18,Ar气在钛基体的固溶度提高100倍,此时孔隙中的Ar原子能够溶解、扩散到到固溶体中.这是由于Ar气在基体中的内外溶解度不同,形成的化学梯度提供了Ar原子向表面扩散的驱动力,在足够的时间内将Ar原子输送到材料表面,使气孔完全消失.

图14 一定热等静压条件下增材制造试样内气孔初始孔径与当前孔径和平衡压力的关系图(a),热等静压温度、气孔压力与氩气溶解度的关系曲线(b)

5 孔隙的重现

Plessis和Shao等人[18,24]研究发现,在某些情况下,后续的热处理会导致一些孔重新打开,即近表面气孔出现“起泡”现象,如图15所示.

图15 热等静压及后续热处理条件下样品的起泡效应

增材制造完成后除了在近表面有连通的隧道孔外,内部也有少量的孔隙,经过热等静压后内部空洞几乎完全消失,而经过固溶处理后个别孔隙又显现出来.热等静压时靠近表面的这类孔隙受到高压而尺寸收缩到很小,孔径达到无法探测的尺度,但内部气体压力很大;或者表面附近孔隙中Ar气去除过程不完全,同样残存高压气泡.当高温热处理时,材料塑性增加,内外压差使得孔隙膨胀,造成表面出现气泡的现象.

6 结 语

(1)热等静压是减少和去除增材制造构件内部出现的孔隙缺陷的有力方法.高温高压下材料出现回复和再结晶,其塑性和蠕变能力提高,原子和空位扩散能力增强,孔洞容易消除.构件内部宏观的大尺寸闭孔和各种类型的微小不连通孔,热等静压都能使之尺度降低到X射线断层摄影技术分辨率以下.如果适当放宽工艺参数设置范围,能加快增材制造速度,较多闭孔孔隙可用热等静压消除.效率提高的同时,组织和性能也能得到保证.

(2)热等静压下气孔被压缩,内部气孔压力可到达吉帕级别,同时气体在基体中的溶解度增大,溶解的气体在化学梯度作用下扩散到表面,以达到完全去除气孔的目的.构件表面和次表面的连通孔,热等静压气体可以渗透进去,而无法起到消除孔隙的作用.对于特别复杂形状和点阵多孔结构的零件,其表面形貌复杂,只有通过机械加工、喷丸、化学腐蚀等改善表面状态后再热等静压,这样才能减少和消除表面孔隙.或者在热等静压前在构件外部增加涂层、加装金属包套等,起到隔离气体与构件表面,当受到热等静压时表面和次表面的连通孔就能被封闭.如果要得到高致密的构件,优化的增材制造工艺减少轮廓表面附近的孔隙,加上热等静压消除内部孔隙,构件可获得近100%的致密度.

(3)X射线断层摄影技术探测不到的孔隙,可能是扫描分辨率较大,并不意味着气孔完全消失.构件经过热等静压之后再升温做固溶处理或者直接使用,由于某种原因,闭合的气孔有可能被打开,出现起泡现象.这对于应用条件苛刻的航空航天领域,具有极大的潜在威胁.在条件允许情况下,热等静压处理时,提高压力、延长保温时间、加大温度,能够更好地增加气孔的中气体溶解度和扩散能力,从而完全消除气孔.由于起泡发生的原因还没有完全了解,须通过后续研究找出原因采取恰当措施加以防范.