细长管内壁涂层技术进展及应用现状

刘 喆,冷 科,郭朝乾,卢冰文,蔡召兵,高心蕊

1.中国核动力研究设计院,四川 成都 610000;2.广东省科学院新材料研究所,现代材料表面工程技术国家工程实验室,广东省现代表面工程技术重点实验室,广东 广州 510651;3.武汉科技大学 冶金装备及其控制省部共建教育部重点实验室,湖北 武汉 430000

管状零件在工程使用中是一种重要的气体、液体的输运部件,在使用过程中细管内壁直接与内容物(气体、液体等)接触,极易在内表面发生腐蚀、磨损,并最终导致管壁破裂和内容物的泄露,从而引起严重的经济损失和安全问题[1-2].但是目前的检测手段无法实现对细长管内壁的无损检测,因此很难判断管壁在使用过程中的组织及结构状态.提升管材自身的耐腐蚀、耐磨损性能可在一定程度上降低管材内壁的损伤,但无法完全解决上述问题.但是对于较为苛刻的服役工况(如高温、高盐、酸性等),基于管材自身成分调控已无法满足上述需求.近年来,管内壁涂层技术引起了越来越多的关注,涂覆了内壁涂层的管件也在各个行业得到了初步的应用[3-5].例如在石油、化工、水利等行业,管内壁涂层隔绝了输送介质中的腐蚀性离子Cl-和O2等对管壁的腐蚀以及微小颗粒对管壁的冲刷[5],延长了管件的使用寿命.液态金属冷却堆包壳管在使用过程中,燃料芯块裂变产物原子向包壳管内扩散,严重影响包壳管的结构完整性和服役安全性.在包壳管内壁制备一层阻挡原子扩散的薄膜,阻挡涂层很好的提升了包壳管的使用寿命[6].核聚变反应堆采用管内壁制备阻氢涂层的方法,来组织氘的外泄[7-8].由此可见,面对更加严苛的服役环境,高性能装备对细管内壁涂层技术的需求日益迫切.

管状零件尤其是大长径比的细管,由于其内腔空间较小限制了如喷涂、熔覆等内壁涂层通用技术的应用.为实现细长管内壁涂层的沉积,一般采用将沉积材质通过液相、气相输送或者扩散的方式使其进入到管内腔,并在一定的能量作用下在内表面实现沉积.针对细长管内壁涂层的技术主要分为液相法和气相法两种,其中液相法包括电镀[8]、浸镀、熔盐电镀[9]、离子液体镀[10],而气相法则包含物理气相沉积[11]和化学气相沉积[12-13]两个主要类别.通过上述技术已经实现了部分材料在细长管内壁涂层的沉积并得到了一定的应用,但是随着我国在深空、深海领域探索不断开展,所使用特种设备对管内壁涂层的材料体系及其在长度方向的均匀性提出了更高要求,因此需要对国内外现有的内壁涂层技术进行总结的同时对涂层材料体系的拓展和涂层厚度均匀性的控制技术进行展望和讨论.本综述立足于细长管内壁涂层技术研究现状,从沉积原理、沉积装置、均匀性控制技术等方面,对国内外研究较多的管内壁涂层技术进行了梳理,以期为后续研究及工程应用提供参考借鉴.

1 液相沉积法

1.1 浸 镀

浸镀是最早应用于管内壁涂层制备的技术,其原理是将基体材料浸入熔融状态的金属液体中,经冷却后金属液体凝固并最终在基体表面形成涂层.在不锈钢管内表面的镀锌层就是该技术的一种重要应用.浸镀技术效率高、硬件设备简单、经济适用,是实现大批量不锈钢管内壁涂层制备的重要技术.该技术沉积的材料通常为熔点较低的金属或合金,但近年来随着技术的发展逐渐出现了以浸镀技术为基础的管内壁陶瓷涂层制备技术,图1为浸镀+氧化工艺(MOD法)示意图[14-15].

图1 浸镀+氧化工艺(MOD法)

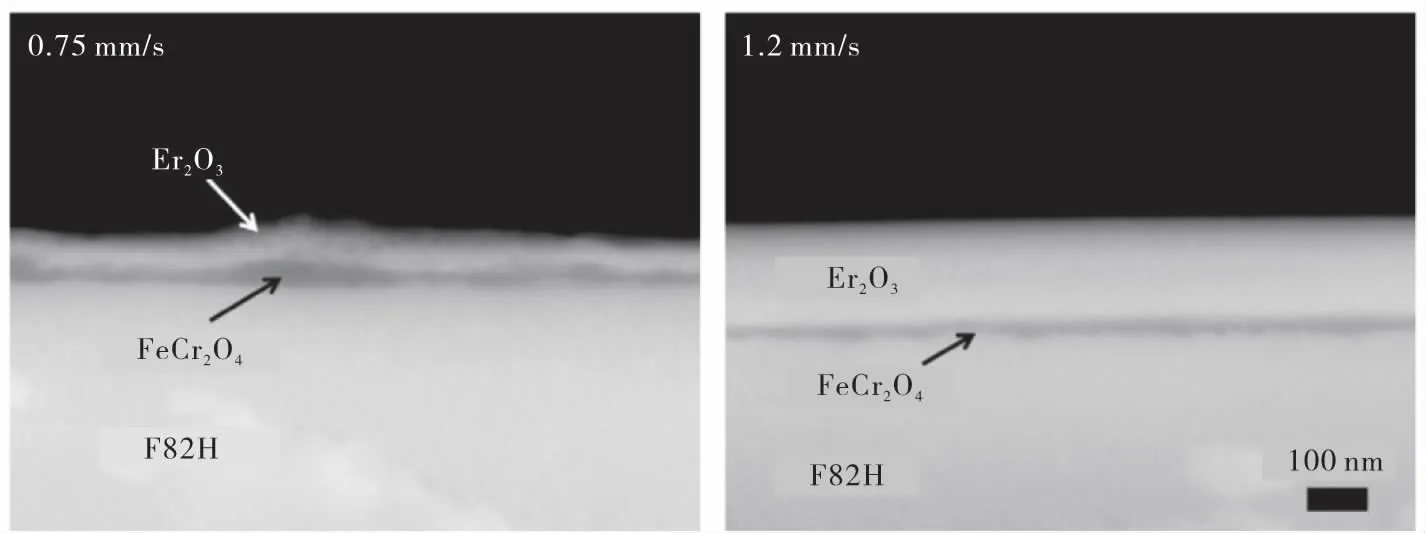

Takumi Chikada等人[14]结合金属有机物分解技术和浸镀技术(MOD)在管内壁制备了一层Er2O3涂层.将不锈钢管反复浸没在金属有机物和乙醇混合成的粘稠浆料中,每一次浸镀后均在加热区进行分解形成Er2O3,该方法通过控制不锈钢管提拉的速度和次数来实现厚度的控制(图2),该技术制备的Er2O3涂层致密且具有较高的阻氢性能.Yang[16]和Dong-Guang Liu等人[17]采用浸镀技术在管内壁表面分别制备了一层具有良好阻氢性能的Al2O3和SiO2涂层.随着金属有机物合成技术的长足发展,结合金属有机物分解技术有望在细长管内壁制备出YSZ,Y2O3,ZnO及Al2O3等高性能陶瓷涂层.同时,由于有机物分解温度较低而不会对金属管材基体产生影响.但在制备过程中会受到液体粘度、润湿角的影响,而无法保证涂层长度方向的厚度均匀性.

图2 不同提拉速度获得的Er2O3薄膜

1.2 电 镀

电镀是目前应用最为广泛的管内壁涂层制备技术.相比于热浸镀技术,其沉积效率和膜基结合强度均较高.其原理是将管状零件完全浸没在镀液中,通过镀液的自由流动和溶质扩散在管内表面电沉积形成镀层.

为了解决电镀过程中管内电解液浓度梯度造成的厚度不均匀的问题,提出了一种镀液主动循环的装置,通过调整镀液流动的速度和占空比来平衡管内的镀液浓度,其沉积设备如图3所示[18].

图3 细管内壁电镀设备

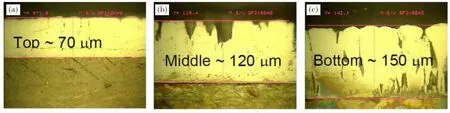

Timothy D.Hall等人[19]基于循环镀液技术,在长管内部制备了一层厚度均匀的Cr层(图4),其中管长为6英寸,直径为1.5英寸.在研究过程中虽然对电流及镀液循环的占空比进行了调整,但是仍然无法改变涂层在管长方向的不均匀性,从镀液入口、管中心区域及镀液出口区域的Cr层厚度分析结果可以发现,镀液入口处Cr层的厚度明显大于镀液出口区域的厚度.如何解决电镀过程中管内腔电镀液浓度部分布不均匀的问题是该技术得到进一步应用的关键.

图4 内径管道上的铬涂层横截面图像

电镀技术在管内壁涂层应用的过程中也暴露出两大问题.首先,镀层材料需要与镀液保持化学惰性,如Al,Mg及Zr等活泼金属涂层则无法实现沉积.其次,镀层材料必须具有良好的导电性,从而无法实现陶瓷等涂层的沉积.因此,为了拓展电镀技术在管内壁防护领域的应用范围,逐渐发展出适用于管内壁涂层的电泳沉积和离子液体镀技术.

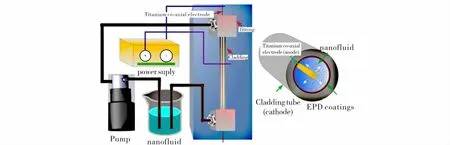

电泳沉积也是一种在电场作用下的涂层沉积技术,相比于传统的电镀技术而言,该技术可以实现陶瓷涂层的制备.电泳沉积技术的关键是制备稳定的悬浮液,当微小的陶瓷颗粒分散在水、乙醇、异丙醇等极性介质中时,陶瓷颗粒表面发生离子吸附、电离、溶解等物理化学过程,使得颗粒表面表现出电荷,在溶液中出现外加电场,这些带电的悬浮陶瓷颗粒向相反极性的电极移动并最终沉积在基体表面.Vahid Firouzdor等人[20]采用该技术在包壳管内壁(T91)沉积了一层TiO2涂层薄膜(薄膜厚度约8 μm),图5为细管内壁电泳沉积涂层的原理图,阳极与包壳管壁之间是充满均匀分散的纳米颗粒溶液.图6所示为细长管内壁TiO2涂层的宏观形貌及微观形貌[20].从图6可见,TiO2涂层在管长方向厚度均匀,涂层界面结合处无明显的裂纹,但由于其沉积机理是纳米颗粒的团聚和吸附,因此不可避免的会在涂层内部形成孔隙等缺陷(图6(d)),为提升电泳沉积涂层的整体性能需要对其进行热处理等致密化工艺.国内外的研究人员使用该技术已经实现了在管内壁YSZ和Al2O3等陶瓷涂层的制备,并有望应用于更多适合电泳沉积的陶瓷材料体系[21-22].

图5 细长管内壁电泳沉积原理图

图6 细长管内壁电泳沉积TiO2涂层宏观形貌图

离子液体镀的电解液是一种有机阳/阴离子组成的,在室温或低温条件下呈液态而稳定存在的盐类.离子液体的物理化学性质与熔盐相似,但是其熔点远低于熔盐.这主要是由于组成离子液体的阴离子和阳离子的尺寸差别较大,导致离子之间的作用力较弱,晶格能降低,所以离子液体的熔点较低.基于以上优点,离子液体在材料、化工、生物和电化学等诸多领域中展现了良好的应用前景,成为国内外研究的热点[23, 24].

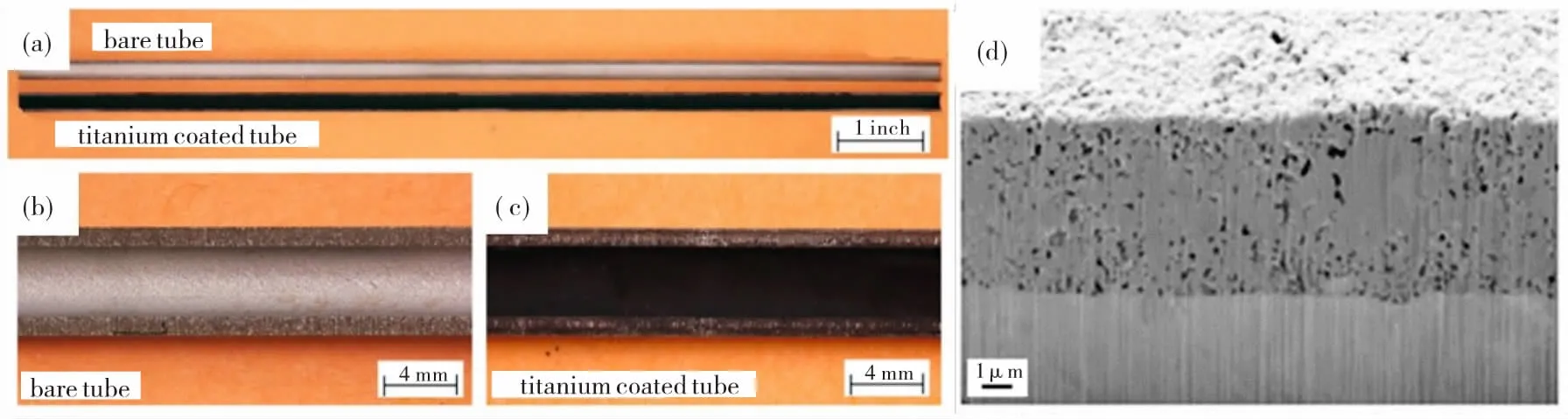

在细长管内壁涂层制备方面,浙江大学凌国平研究组等人[10,25]对不锈钢管道内壁进行了离子液体镀铝层的研究,并且系统地研究了电流密度、铝丝直径、转速等工艺参数对细长管内壁铝镀层的影响,在最佳镀覆工艺下对长度500 mm、内径11 mm的细长316L不锈钢道进行内壁镀覆Al层.涂层厚度分析表明,细管两端的涂层较厚,细管中部的涂层厚度均匀,整管涂层厚度相差±5 μm.为了保证Al层与基体之间的结合强度凌国平等人对整管进行了低温退火处理,在界面处形成了Fe-Al相,有效改善了离子液体镀层的结合强度.离子液体镀沉积原理与电泳沉积类似,如图7所示[25].离子液体镀技术可以在室温或低温条件下实现Zr,Hf及Ta等高熔点、高活性纯金属涂层的制备,借助管内壁电镀技术,有望实现包壳管内壁活泼金属或难熔金属涂层的制备.

图7 细长管内壁离子液体镀技术原理图及内壁Al涂层形貌

2 气相沉积法

2.1 物理气相沉积技术

物理气相沉积(PVD)是一种常见的表面涂层制备技术,PVD薄膜具有较高的膜基结合强度,且薄膜致密无明显缺陷,可以实现金属和陶瓷材料的沉积,因此该技术被广泛的应用于刀具、电池等行业中.基于PVD薄膜优异的性能,逐渐开展了该技术在细长管内表面涂层沉积应用的研究.目前应用于管内壁涂层的PVD技术主要有溅射镀膜、离子镀膜两种技术.

2.1.1 溅射镀

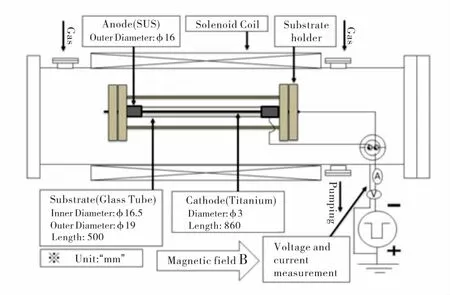

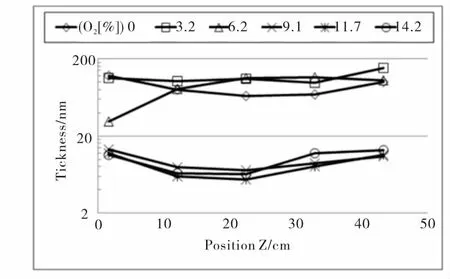

溅射镀膜原理是通过对布置在管轴心位置布置丝状或者棒状靶材的溅射,来实现在管内壁薄膜的沉积,其沉积对象多为金属及合金材料,此外通过对沉积环境气体成分的调控可实现氧化物、氮化物陶瓷涂层的沉积[27].Musab等人[26]采用图8所示的装置成功在长1300 mm和直径320 mm的不锈钢管内壁制备了TiO2涂层,图9为不同O2分压工艺制备管内壁TiO2涂层在长度方向的厚度统计数据.研究发现,管口的涂层厚度较中心区域的大.由于溅射镀膜沉积速度与工作气体的浓度有呈正比,对于大长径比的细管,管口气体的浓度与管中心部位存在一定的差异,因此管中心位置的薄膜厚度则相对较小.

图8 脉冲反应性同轴磁控等离子体实验装置

图9 镀膜厚度分布

磁控溅射技术具有沉积效率高、基体温度低的优点,但是同时该技术也存在缺点.首先,磁控溅射技术需要管材为非铁磁性材料,从一定程度上限制了该技术在Ni和Co等管材内壁的沉积;其次,由于辉光放电存在一个溅射沉积有效区,溅射距离过小、过大均会影响膜的沉积质量.因此,目前对于内径D≤5 cm的管材内壁薄膜溅射沉积鲜有报道.Tetsuhide Shimizu及H.Fujiyama等人[28]在后续的研究过程中为解决不导电管(陶瓷/玻璃)及异形管(弯管等)内壁沉积薄膜的需求,基于管内壁直流二极磁控溅射装置,通过在沉积管材外设置励磁线圈及利用扩展阳极技术实现了等离子体在管内壁移动,从而实现了不导电管以及异形管内壁涂层的沉积.

2.1.2 离子镀

离子镀是在真空蒸发镀和溅射镀膜的基础上发展起来的一种镀膜新技术,该技术的原理是将各种气体放电方式引入到气相沉积领域,离子镀膜的过程都是在等离子体中进行的.相比于磁控溅射镀膜,离子镀大大提高了膜层粒子能量,不仅提升了膜基结合强度,也降低了薄膜内壁缺陷的产生.电弧离子镀(又称多弧离子镀)因其高电离率(目前真空镀膜技术电离率最高,高达70%~80%)、沉积率高及良好的绕镀性,已广泛应用于工具和模具的表面改性.基于电弧离子的管内壁涂层技术原理,等离子体由管口进入到管内腔,并实现在内壁的薄膜沉积.当等离子体在长管中扩散时,由于等离子体流动的发散,容易在入口处沉积并形成膜,但是由于成膜过程中等离子体的不断消耗,等离子体密度会随着管的深度不断下降.因此,深度越大,成膜越困难.一般来说,即使采用最高电离率的电弧离子镀技术,也只能得到与孔径深度相近的镀膜层.图10为电弧离子的管内壁涂层技术原理示意图[29].

图10 管内壁电弧离子镀设备与试样摆放示意图

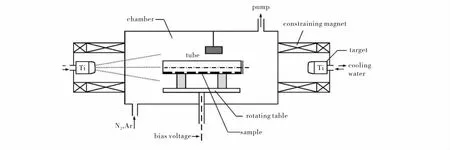

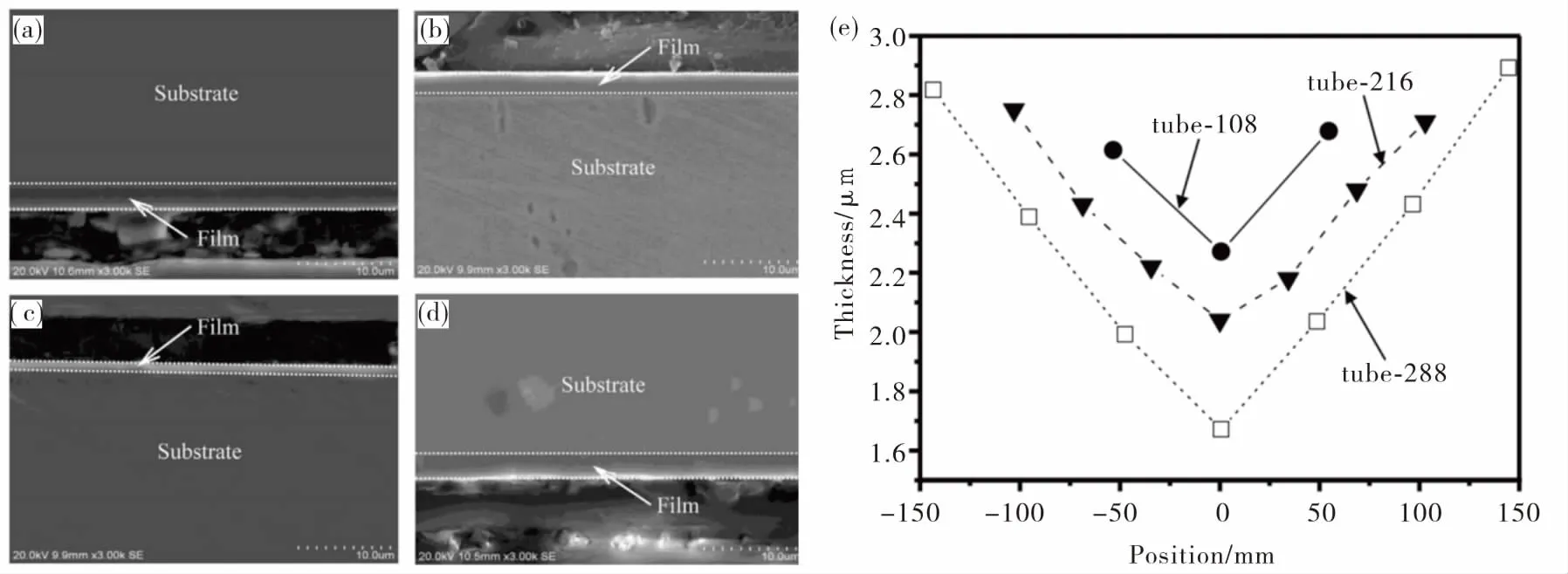

Yanhui Zhao等人[30]采用浸入轴向磁场中的锥形结构的靶材作为电弧离子镀的电弧源,通过管长方向布置的封闭磁场来约束电弧等离子体,从而达到改善等离子体聚焦发散特性,提高等离子体轴向传输效率的目的.该技术确保等离子体束可以扩散到深管,随着距离管口距离的增加,磁通密度逐渐减少,导致管内壁的涂层厚度均匀性在很大程度上的差异.经过改进后在直径350~400 mm的长管内壁成功沉积了TiN薄膜,但是由于无法完全消除在长度方向等离子体浓度的衰减,导致薄膜厚度的管长方向仍然有较大的差异.如图11所示,管口处由于等离子体浓度较高,TiN薄膜厚度较管中心区域的厚度大.

图11 管长方向不同位置TiN薄膜截面微观形貌(a)~(d)及不同沉积工艺管长方向内壁TiN涂层厚度(e)

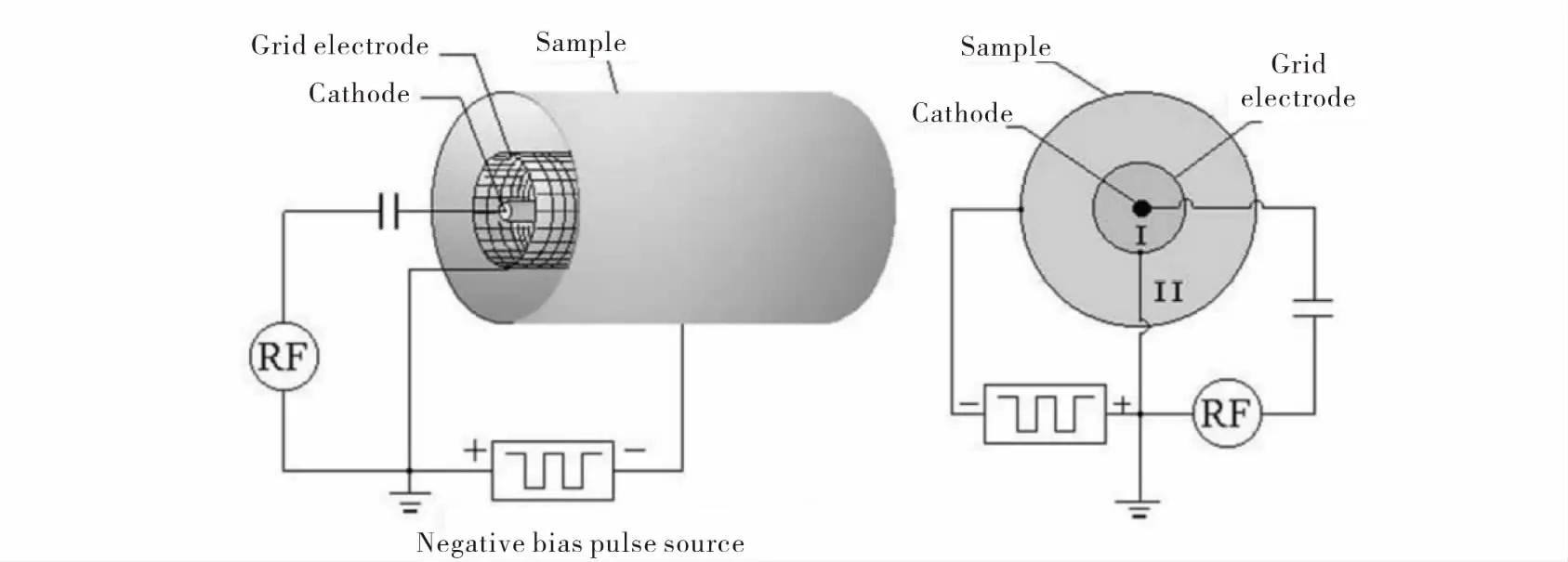

为了提高管内壁涂层沿长度方向的厚度均匀性,需要提升等离子体在管长方向分布的均匀性.因此,等离子体应该在管内腔形成而不是由管口向管内腔扩散.但是对于大长径比的细管,很难同时保证产生等离子体的同时还要在管内径方向产生注入电场.等离子体浸没离子注入法(PIII)逐渐被应用到管内壁涂层的制备中,但是这种技术产生的等离子体密度较低,且等离子体无法完全局限于管内腔区域,因此导致制备的内壁涂层沉积效率低、厚度均匀性较差[31].Bin Liu等人[32]为了增强管内腔等离子体的密度,提出了栅格增强等离子源离子注入与沉积方法(Grid-Enhanced Plasma Source Ion Implantation and Deposition,GEPSIID),该方法在管轴心电极外围加入一层同轴的接地栅网(图12),接地栅网与管壁之间建立稳定的径向电场,其不但将电场稳定的约束在管内腔,同时在径向电场的加速下离子被加速沉积在管内壁上.虽然栅网对离子具有一定的阻挡作用,但在研究中发现管内壁薄膜表面会形成网状阴影结构,被栅网阻挡的部分薄膜生长速度较慢.

图12 栅网增强内表面改性技术原理示意图

Samantha等人[33]则基于PSII技术,在沉积过程中引入轴向磁场的方法来提高管内腔等离子体的浓度及其均匀性,同时由于磁场可以进一步加热等离子体,该方法显著的提升了沉积薄膜结合强度和结构完整性.

物理气相沉积技术的优点在于可以实现大多数金属材料的沉积,且涂层结构致密、结合强度较高,其成分与靶材具有较高的一致性.但管内壁采用物理气相沉积技术制备涂层,需要管壁中心轴布置一根细长的靶材,且靶材需要具备较高的长直度.由于多数的陶瓷材料无法制备成丝状,所以无法采用该技术在细管内壁实现陶瓷涂层的制备,这也限制了该技术在细长管内壁涂层领域中的应用.

2.2 化学气相沉积技术

相比于物理气相沉积,化学气相沉积过程中气体可以充分的与内壁接触并沉积,因此对于细长管内壁的涂层沉积,化学气相沉积技术在控制涂层在管长方向厚度均匀性上具有其独特的优势.X.Wei等人[34]采用CVD技术,在U型管内沉积了一层DLC薄膜.由于化学气相沉积需要较高的反应温度,如采用传统的热化学气相沉积技术制备DLC薄膜时其沉积温度将达到900 ℃以上,很显然多数的不锈钢管在该温度下将会发生相变及显著的变形,因此降低沉积过程中温度对管材的影响是近年来管内壁化学气相沉积技术的一个重要研究方向.利用金属有机物前驱体的低温分解特性的管内壁MO-CVD技术及等离子体替代高温来激活反应的内壁的PE-CVD技术,逐渐成为该领域的研究重点.

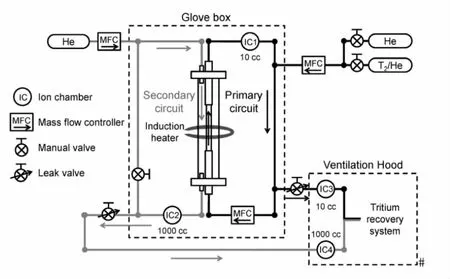

等离子体增强化学气相不同与普通的化学气相沉积技术,该技术可以在较低的温度下进行沉积,通过辉光放电的方法使基体表面附近的气体电离达到活化反应气体的目的,并最终在基体表面形成固态薄膜.上世纪末逐渐开展了基于化学气相法在细管内壁涂层方面的研究,通过等离子体化学气相沉积的方法,在钢管内表面沉积涂层.将待处理管件水平放置,并伸入与其同轴放置的CVD炉膛内,反应气体从管件的一端通入管内,通过CVD炉膛的加热作用,使管内的气体反应,在内表面沉积成膜.同时,通过行走装置控制CVD炉膛沿管件轴向运动,可以实现内表面的均匀处理.利用这种方法,在管内表面沉积了厚度均匀的涂层,通过对反应区间温度的精确控制来实现细长管内壁涂层的分段沉积.CVD内壁涂层沉积系统的原理如图13所示[21],在管内腔产生等离子体,气化的前驱体在等离子体加热下分解并沉积在内壁.

图13 PE-CVD内壁涂层系统

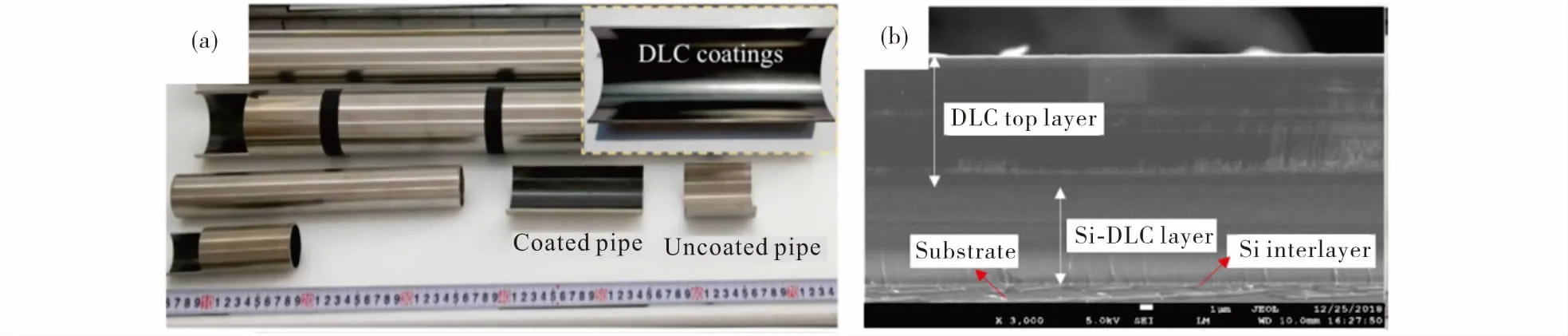

等离子增强化学气相沉积技术在细长管内壁涂层的制备,依然受到等离子浓度及其梯度的影响.因此,为了提升涂层沉积效率及厚度均匀性,出现了以脉冲偏压(P-PECVD)[35-36]、磁场(MFE-PECVD)[37]、微波辅助[38]场增强等离子体的PE-CVD技术.Liu等人[13]采用PE-CVD技术,在管径50 mm的不锈钢管内壁制备了一层DLC薄膜.如图14所示[14],DLC涂层厚度10 μm,DLC涂层与304 不锈钢管内壁的结合强度,结构致密具有较高的硬度,使其具备了更为优异的耐磨和润滑性能,但其厚度均匀性较差,厚度在管径方向呈递增趋势.

图14 PE-CVD内壁DLC涂层

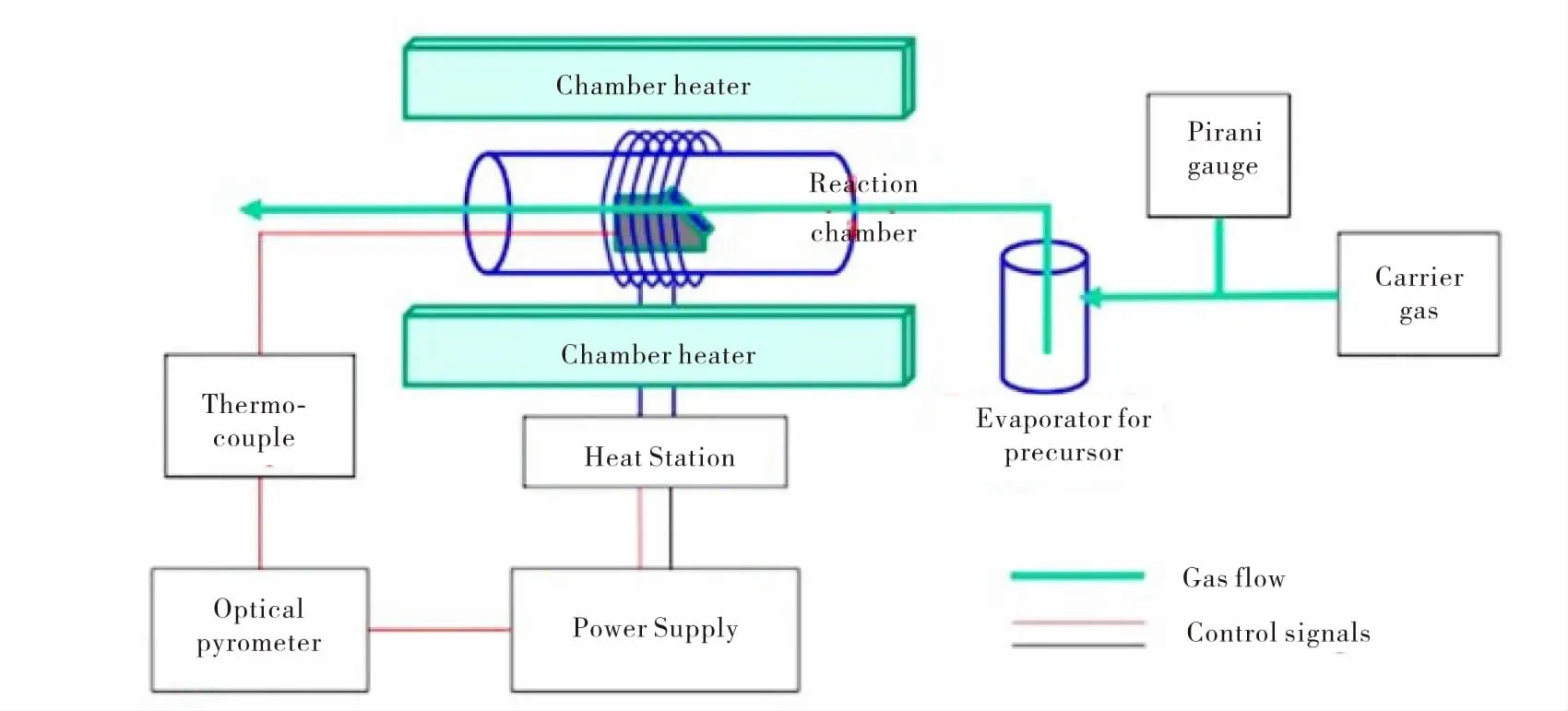

有机金属化合物化学气相沉积法简称MO-CVD法(Metal Organic Chemical Vapor Deposition),有机金属化合物气相外延法(Metal Organic Vapor Phase Epitaxy)简称MOVPE或OMVPE法.涂层沉积的前驱体是金属有机物,由于大多数的金属有机物具有较低的沸点,通过低温加热即可气化,用惰性气体(Ar和He等)将前驱体载带进反应室,在较低的温度下分解而形成金属薄膜.基于MO-CVD的内壁涂层技术与PE-CVD内壁技术类似,其加热方式为外加热,通过红外热辐射炉对管内腔中的气体进行加热,来实现内壁涂层的沉积,同时通过调整红外热辐射炉在管长度方向的移动速度,可实现涂层厚度的精确控制,如图15[40].相比于PE-CVD内壁技术,MO-CVD技术对于热源的要求更低,在实际应用过程中具有更高的工程化应用前景.

图15 MO-CVD 内壁涂层制备原理

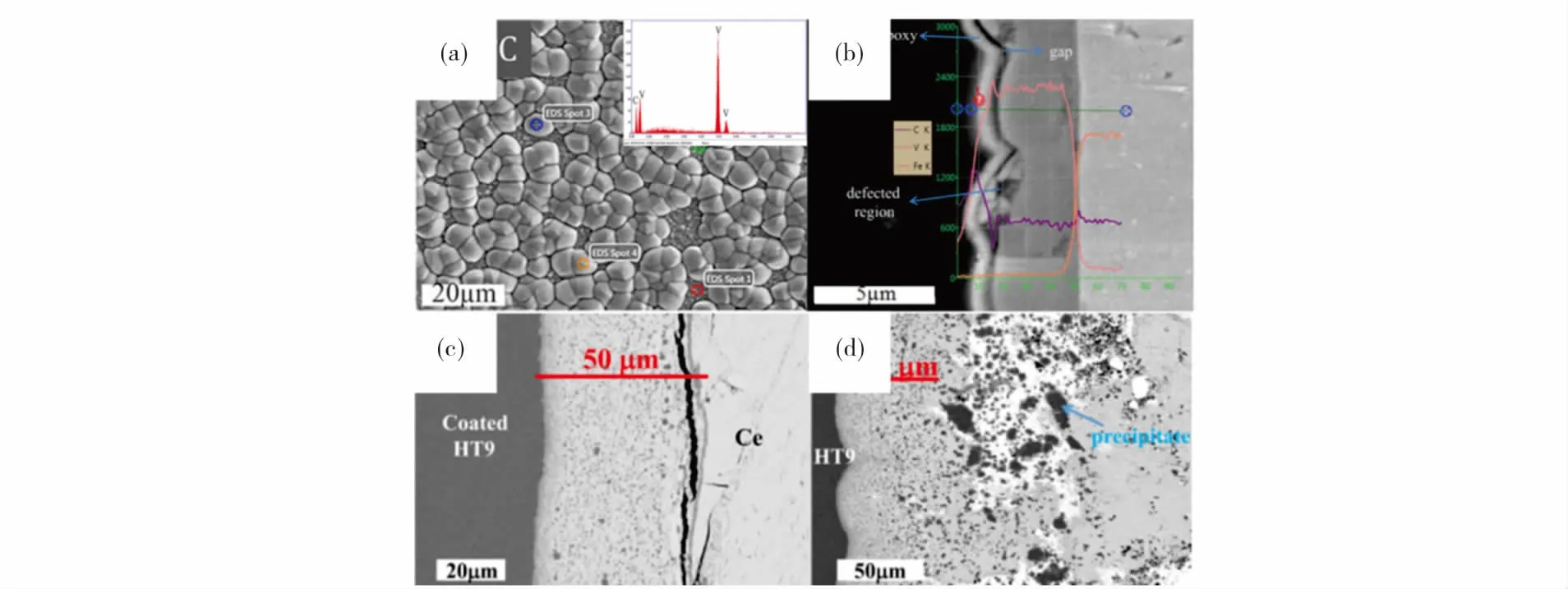

黄绍松等人[39]采用MO-CVD技术成功在包壳管内壁制备了一层V和VC薄膜(薄膜厚度约为5 μm).将金属有机物气化后与反应气混合一起通入到包壳管内部,用电阻丝在细管外壁进行加热,加热电阻丝可以沿着包壳管长度方向进行水平移动.由于化学反应温度是化学气相沉积的一个必要条件,通过调整加热温度、加热区间的长度及加热区间的水平移动速度,可以实现内壁薄膜的均匀生长.图16为采用MO-CVD方法在650 ℃下制备的VC涂层的表面和截面(图16(a)和(b)),结果显示涂层结构致密.同时黄等人还测试了VC涂层对Ce扩散的阻挡性能,通过热扩散研究发现(图16(c)和(d)),涂覆VC涂层的Ce扩散深度明显减低(约50 μm),而未沉积VC涂层的扩散深度为260 μm.表明,MO-CVD沉积的VC涂层对Ce离子具有显著的阻挡作用.

图16 MO-CVD沉积VC涂层及热偶扩散微观形貌

MO-CVD方法制备涂层的关键在于需要找到合适的金属有机物来作为前驱体,经过研究发现多数金属均有对应的前驱体,尤其是如Mo,W,Ta和Hf等高熔点金属及VC,ZrC和ZrO2等陶瓷材料,均有相应的低温分解金属有机物前驱体.但需要指出的是金属有机物的价格较高,如何提高沉积过程中金属有机物的利用率,是目前技术面临的主要问题.

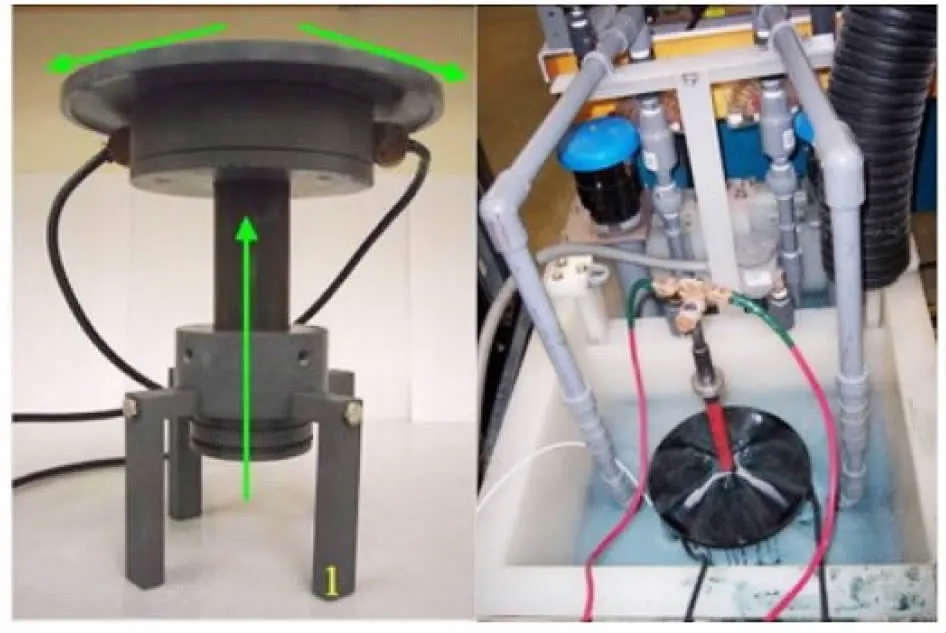

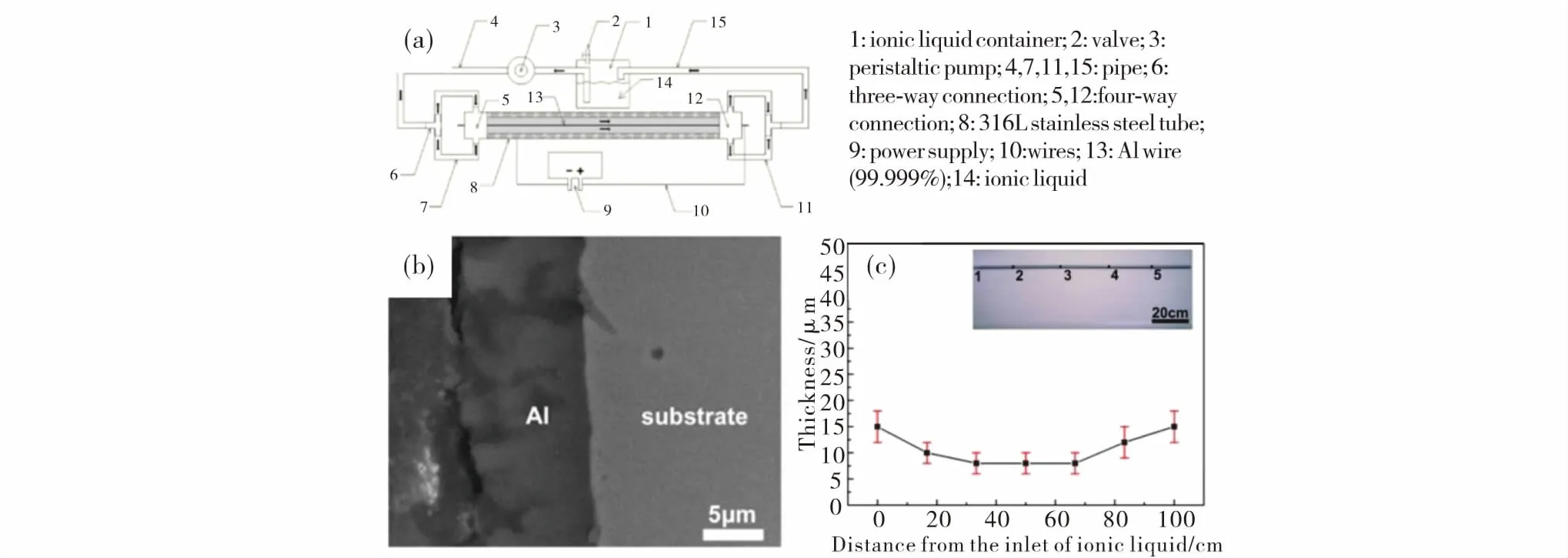

3 微弧氧化技术

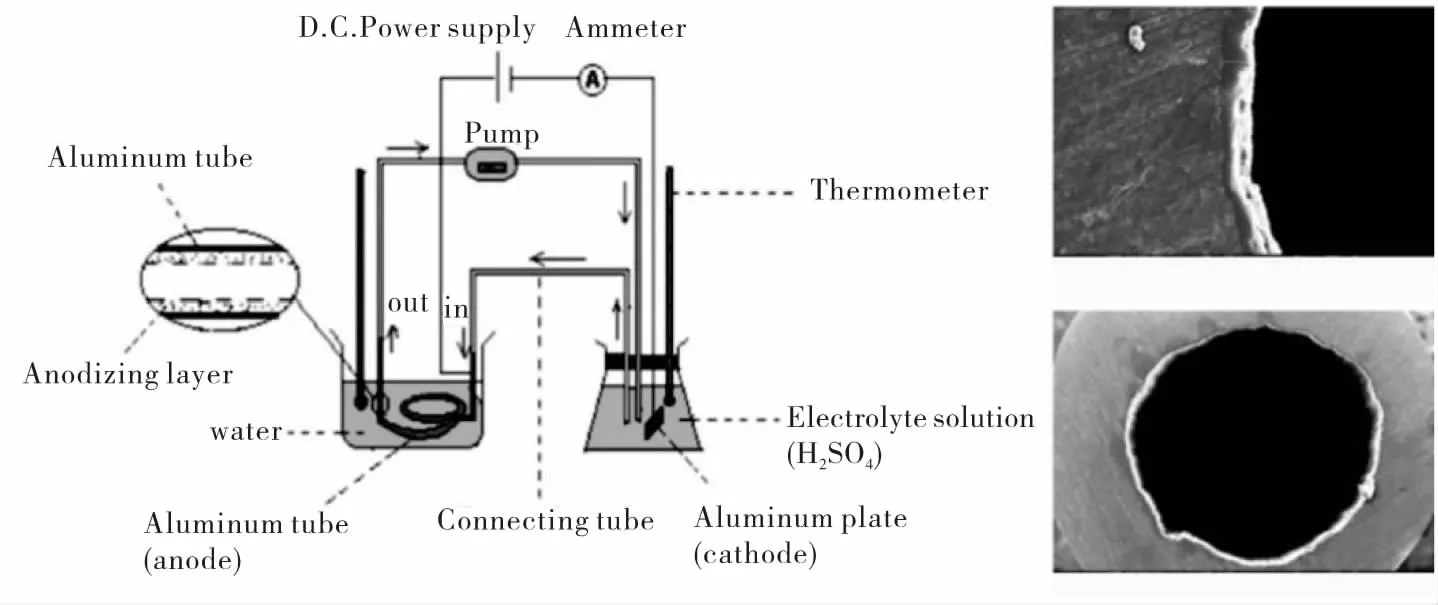

微弧氧化(Micro-arc Oxidation,MAO)又称等离子体电火花沉积(Plasma Electronic Oxidation,PEO),是一种能在Al,Mg和Ti等金属表面原位生长陶瓷膜的新技术.该技术突破传统阳极氧化工作电压的限制,将工作区域引入到高压放电区,利用微区瞬间高温烧结作用,在金属表面形成具有一定厚度且致密的陶瓷氧化膜.D.Djozan等人[40]采用MAO方法对长1 m的铝管内表面进行了处理(如图17所示),获得了与基体具有较高结合强度的致密的陶瓷涂层,同时系统地分析了电解液浓度、流动率、温度、电压及阳极氧化时间对氧化层的厚度和孔隙率的影响.不同于前面的内壁涂层技术,微弧氧化是唯一可以直接实现内壁涂层冶金结合的技术,元素在界面处的梯度分布保证了优异的膜基结合强度,但是由于微弧氧化技术仅适用于Al,Mg和Ti等金属表面陶瓷涂层的生长,因此对于Fe基长管需要在其内表面预先制备一层Al,Mg和Ti层.

图17 细长管内壁微弧氧化技术原理图

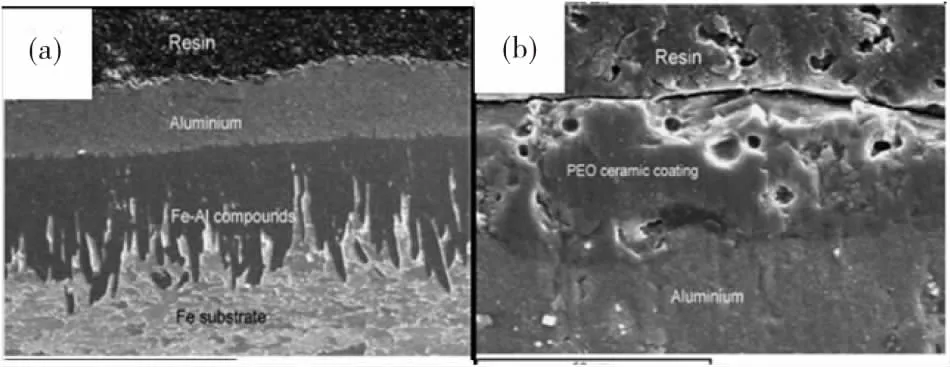

中科院物理所的顾伟超等人[41]提出一种对钢管内表面进行改性处理的新方法.他们先用热浸镀的方法在钢管内表面涂覆一层铝薄膜(图18),然后对涂层进行低温热处理,最后对Al层进行微弧氧化而形成Al2O3涂层.低温热处理使Al层和基体之间相互扩散形成了稳定的Fe-Al化合物,显著提高了浸镀层与基体之间的结合强度.该技术在较低温度条件下实现了α-Al2O3涂层的制备,避免了传统高温退火处理对基体材料的影响,在管内壁阻氢涂层方面将会有巨大的应用前景.但是对于大长径比的细管,在微弧氧化过程中由于阳极面积较大导致内壁面电流密度分布不均匀,因而也存在表面氧化不均匀的现象,从而影响内表面氧化层的厚度和结构完整性.

图18 微弧氧化技术制备Al2O3涂层微观形貌

4 结语与展望

管内壁涂层是提高过流管件使用寿命的一种重要方法,内壁涂层性能受到制备技术和基体材料的影响,为了达到预期目的,需要综合分析管材的性质及服役环境对性能的具体要求.综上所述,目前国内外在液相沉积法(热浸镀、电沉积)、气相沉积法(物理气相沉积、化学气相沉积)、微弧氧化法等技术上取得了一定的突破,但上述方法均具有各自的特点和限制.液相沉积法发展时间较长,技术成熟,已在众多领域得到了应用.热浸镀工艺简单、操作性较高,但涂层厚度均匀性较差,涂层熔点较高会对管材产生影响.电沉积技术制备的内壁涂层质量较高,厚度均匀性的控制较为精确,但电沉积相关的诸多技术均需要管材具有导电性,且厚度均匀性强烈依赖电极与管壁的距离及电解液溶质浓度均匀性,不适用于异性管件内壁涂层的制备.物理气相沉积制备的涂层具有较高的质量及膜基结合强度,该技术与电沉积法类似,均需要在管轴心位置放置一根电极,这也限制了该技术在异形管内表面涂层制备领域的应用,此外由于溅射法制备的涂层具有较高的应力,多数的溅射涂层厚度均较薄(约8 μm).化学气相沉积法应用于管内壁涂层制备的研究开展相对较晚,但是该技术对细长管尤其是异形管具有独特的优势,该技术适用于大多数的管材,且可以实现金属和陶瓷涂层的快速沉积,但是由于沉积温度较低,涂层和基体之间的界面结合强度较低,此外涂层材料的利用率较低,该技术的应用还需要进一步的研究.微弧氧化法制备的涂层具有较高的结合强度,涂层致密度较高,但其仅能对Al,Ti和Mg等材料进行处理,应用前景受限.

随着小型化装备对内壁防护需求的不断增加,缺乏稳定的工程化设备及可用的材料体系较少,是目前该领域面临的重要问题.在未来的研究中,应在以下几个方面开展进一步的研究.

(1)进一步开展针对管内壁涂层厚度均匀性控制技术研究,揭示关键技术及科学问题.

(2)拓宽内壁涂层材料体系,并对其实际使用环境进行性能考核,进一步拓展带涂层大长径比细管的应用领域.

(3)开展多种表面技术耦合的内壁涂层技术研发,开发出涂层质量高、厚度精确控制的内壁涂层技术