发动机缸体卧式铣削组合机床设计

刘媛君,马耀威,杨 鹏

(1.清研先进制造产业研究院(洛阳)有限公司,河南 洛阳 471003;2.洛阳兰迪玻璃机器股份有限公司,河南 洛阳 471000;3.中航锂电(洛阳)有限公司,河南 洛阳 471003)

0 引言

发动机缸体是柴油机最重要的零件,它是缸盖、曲轴连杆、活塞、凸轮轴等运动部件的安装基础。该卧式单面铣削组合机床是工内容是粗铣半精铣发动机缸体顶面,是发动机缸体生产线上的第二道加工工序。发动机缸体顶面是发动机缸体生产线中的重要定位基准,顶面的加工精度是后道工序机床加工精度得以保证的基础。

在柴油机生产线上粗拔毛坯的切削量通常较大,对设备的加工能力也有很大的要求,进而我司通过长时间的研发,针对三缸、四缸和六缸柴油机缸体开发了小、中、大三个系列的强力铣削专用机床。本机床针对六缸柴油发动机缸体设计。

1 机床主要参数

1.1 被加工零件主要参数

发动机缸体名称:六缸直线型缸体,共3种产品的缸体。

材料牌号:HT250;

工件外形尺寸:979 mm×356 mm×363.5 mm;

工件硬度:HB170~241;

成品重量:300 kg;

生产节拍:4.6 min/件。

该专用机床的加工内容为粗铣半精铣顶面,是为其他工序提供定位基准,由于生产线的输送形式的需要,在本工序前,工件左侧面已经铣削加工出夹具及抬起步伐输送定位面,左侧面上定位用4个水堵孔和输送定位用孔已加工完成。该专用机床的加工内容为粗铣半精铣顶面,加工余量为4.5 mm。

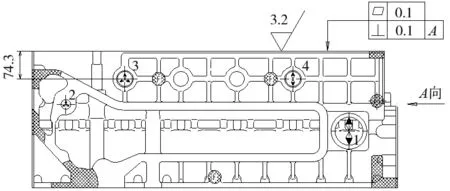

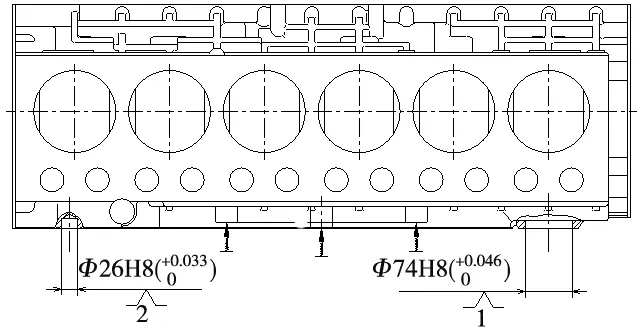

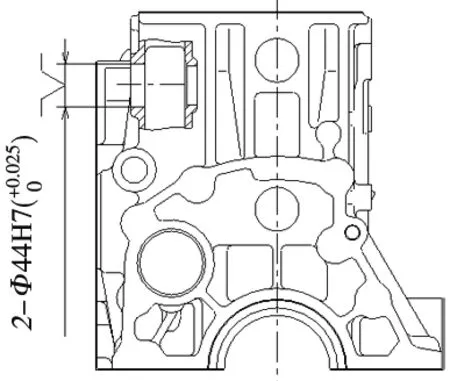

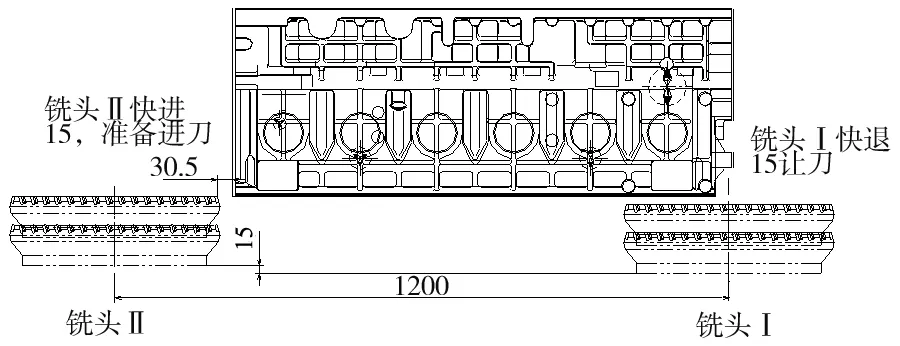

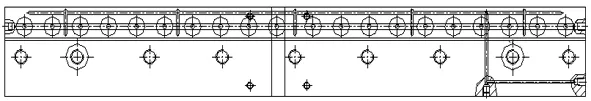

柴油机缸体生产线上粗铣半精铣顶面的尺寸精度如图1所示。

(a) 主视图

(b) 俯视图

(c) 向视图图1 被加工零件加工工序图

1.2 主要参数

机床铣削头电机功率为30 kW变频电机,铣削头平移滑台电机为2 kW伺服电机。粗铣铣削速度V=150 m/min,进给速度1000 mm/min;半精铣削速度V=160 m/min,进给速度740 mm/min。

粗铣铣削参数:

主轴转速:n=119 r/min;

每齿进给量:St=0.17 mm/r;

每分进给量:SM=1 011.5 mm/min。

半精铣铣削参数:

主轴转速:n=127 r/min;

每齿进给量:St=0.11 mm/r;

每分进给量:SM=698.5 mm/min。

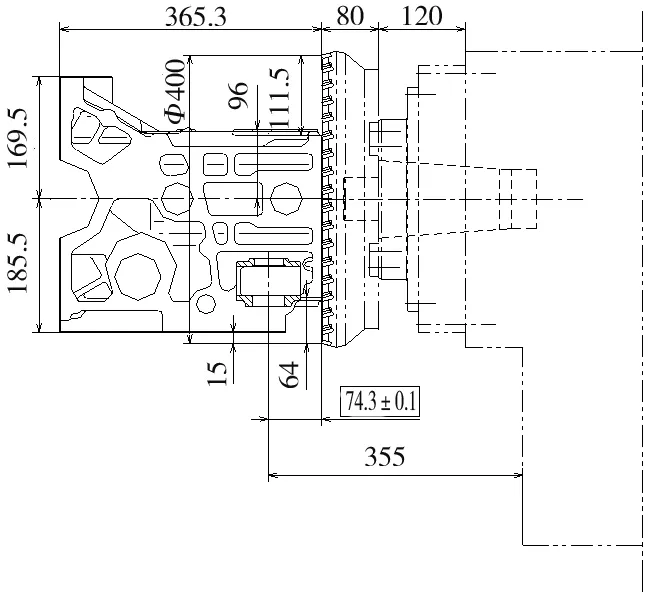

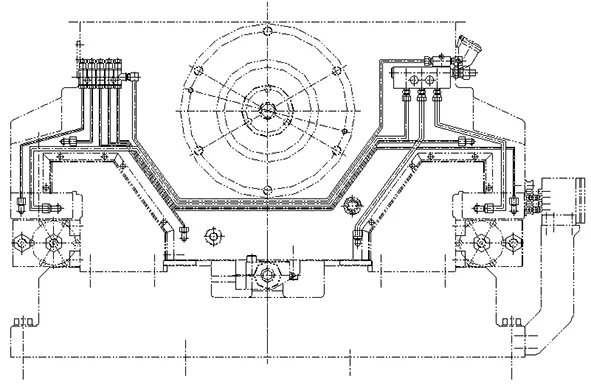

被加工零件粗铣半精铣加工示意图如图2所示。

图2 被加工零件粗铣半精铣加工示意图

1.3 机床工作动作循环

加工示意图如图3所示。初始状态机床铣削头平移滑台在工件右侧:

输送上料—夹具夹紧并自锁—铣削头Ⅰ快进15 mm,铣削头Ⅱ原位—铣削头锁紧—铣削滑台一攻进1200 mm—铣削头Ⅰ快退15 mm,铣削头Ⅱ快进15 mm—铣削滑台二攻进1400 mm—铣削头Ⅰ原位,铣削头Ⅱ快退15 mm—夹具自锁撤回并放松—铣削滑台快退1200 mm—机床冲屑、刀具冷却—输送下料。

图3 铣削头Ⅰ和铣头Ⅱ衔接加工示意图

2 机床方案

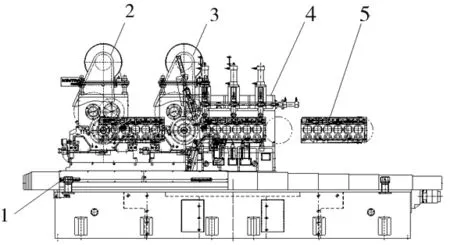

机床总图如图4所示。此柴油机缸体生产线的年产量4万台和生产节拍4.6 min/件,及合格率99.9%以上的生产要求。

(a) 主视图

(b) 左视图

3 组合机床结构设计

3.1 整机

该组合机床是一台数控专用机床,工件一次装夹、铣削头一次进给、铣削滑台一次平移完成发动机缸体顶面4.5 mm余量的铣削加工。避免多次进给切削的生产效率低下的问题,具有高功率、高效率、强力铣削的特点。

3.2 设计中的关键技术

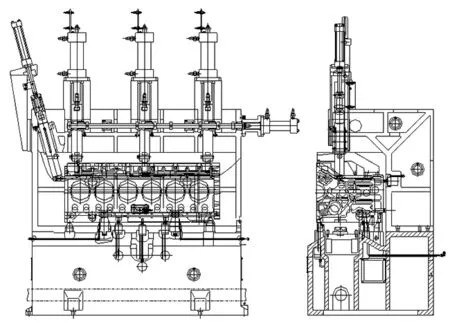

3.2.1 铣削头

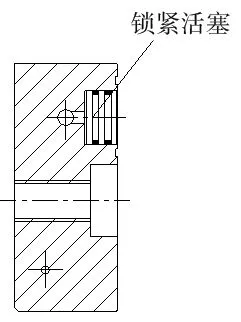

铣削头是我们在西德滑座式铣削头的基础上研发的强力铣削头,传动装置采用同步齿形带传动,铣削头内部采用齿轮传动,铣削头可匹配的电机功率范围为7.5~75 kW。卧式系列铣削头分为自动让刀型和手动调整型两种系列。该组合机床根据加工内容选用30 kW电机驱动的自动让刀系列。

自动让刀型铣削头由滑座、传动系统、挡铁、主轴、油缸和控制装置等部分组成,滑座为双矩形导轨,铣削头主轴箱与滑台体为一体,为了消除滑座与滑台压板之间在铣削加工时的间隙,铣削头配有液压控制的锁紧压板,锁紧后可以减少洗削时的振动,提高了铣削头的刚度。铣头通过装在滑座两侧面的油缸,实现让刀运动或二次进给运动。让刀运动的最大行程为270 mm,铣削头移动速度由铣削滑台移动速度控制。铣削头各传动件的连接为弹性涨紧无间隙联接。

其中,铣削头Ⅰ加工内容粗铣顶面,铣削头Ⅱ加工内容为半精铣顶面,两个铣削头加工内容和精度要求不同;因此铣削头Ⅰ采用普通级国产轴承,铣削头Ⅱ为精密级采用进口NSK轴承。

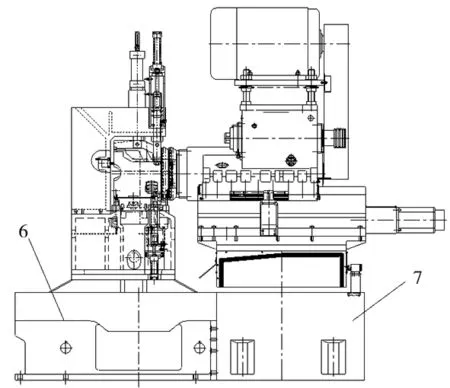

3.2.2 铣削头进给运动的自锁结构

铣削进给滑台是本设备的关键部件,既要承受大吃刀量切削时产生的反作用力,又要严格自锁,且自锁要保证密封性。因此具有高刚性、自锁能力强、密封性能好的特点:设计时采用以下措施:铣削进给滑台滑鞍对应导轨接触的下表面均匀分布着液压柱塞且内部设有液压内部油道,左右侧压板均设有内部油道,且外部液压锁紧管路串联接通。液压自锁结构如图5~图7所示。

图5 液压锁紧结构图

图6 内部油道局部仰视图

图7 外部液压管路图

3.2.3 专用夹具

夹具内部为抬起步伐输送留有动作空间,抬起步伐输送自动完成工件的上下料。工件到位后—定位面自动冲水—抬起步伐落下工件依靠自重落下插销定位—底面消隙油缸上—夹具中间夹紧轻压下—左侧面辅支上—夹具两端夹紧下—中间夹紧加压—夹具夹紧自锁上—底面辅支上—前端面抱紧油缸上—定位面气检合格;加工完成后,底面消隙油缸撤—前端面抱紧撤—夹紧自锁撤—中间夹紧放松—两端夹紧放松—辅支下延时,抬起步伐下料—夹具冲屑停—进入下一个循环。

图8 夹具结构图

夹具设计时考虑加工前的定位面吹屑和加工时的定位面气检,前者保证定位面清洁,后者确保工件定位准确。夹具压紧油缸有自锁结构风险,同时夹具中设置底面辅助支撑、左面辅助支撑和底面消隙油缸,有效地避免工件在铣削加工时反作用力产生的震动,进而保证工件的加工精度。

3.2.4 附件

除了以上主要部件,我们还设计了以下附件辅助机床加工生产。设计了自动润滑装置,增加设备使用寿命;设计了油雾吸尘装置进行加工除尘处理;设计了自动排屑装置为设备清理铁屑;设计了机床外包隔离加工区域和人工操作区域;设计了空中走线隔离管线路和冷却液;设计了操作台方便人工操作机床。

4 结束语

传统的铣削加工采用一个铣削头多次进给加工的方式,加工精度和效率难以满足大批量生产的需求。通过分析发动机缸体自动加工生产线的整个生产工艺并结合多年生产线工艺规划经验,确定了本台卧式单面铣削组合机床的整体方案,将此序工序在本台机床上通过设置两个铣削头分为粗加工和半精加工,经过实际加工验证,发动机缸体顶面的平面度达到0.05 mm,精度远远超过客户技术标准要求的0.1 mm。本文所设计的组合机床刚性可靠,加工精度稳定,大大调高了发动机缸体粗加工的生产效率,为相关大余量工件粗加工和半精加工提供可以直接借鉴的经验。