不同磨损量PCBN刀具椭圆振动车削仿真研究

陈佳鑫,张敏良,李 莹,董慧婷,刘晓峰

(上海工程技术大学机械与汽车工程学院,上海 201620)

0 引言

PCBN刀具具有优异的综合性能,如强度高,耐热性好以及对高温合金具有良好的导热性和化学惰性,因此适合加工Inconel 718等高温合金。但是在金属切削过程中,PCBN刀具随着切削时间的变长会发生磨损现象,导致加工效率降低,影响零件表面加工质量,增加生产成本,因此研究PCBN刀具磨损对于及时更换PCBN刀具,提高生产效率具有重要意义。

目前,国内外关于PCBN刀具磨损所做的研究有很多。文献[1]使用晶须增强的氧化铝,未涂覆和涂覆的多晶立方氮化硼(PCBN)刀具进行高温合金加工性研究发现:未涂覆的PCBN刀具可产生优于其他刀具材料的表面质量和受力水平,涂覆的PCBN刀具没有扩散磨损,而陶瓷工具中的晶须增强材料却有严重退化现象。文献[2]通过系统的统计实验方法确认使用单点金刚石刀具椭圆振动车削Inconel 718的可行性。文献[3]对车削硬化42CrMo过程中的PCBN刀具的磨损模式及其相应机理进行了实验研究,研究表明,PCBN刀具磨损机理主要是磨料磨损和扩散磨损等。文献[4]使用PCBN 刀具切削镍基高温合金,发现切削参数的改变对于切削力等的影响变化规律。文献[5]观察研究了已加工过灰铸铁以及淬硬45号钢等金属材料的PCBN刀具磨损状态,发现其磨损状态主要表现为前、后刀面磨损等。文献[6]使用椭圆振动切削技术对TC4 钛合金进行切削仿真研究,研究发现椭圆振动切削的切屑变形系数、切削力比一维振动切削更低,但切削温度却比之略有提升。文献[7]发现了不同刀具磨损量对切削力等影响切削性能的数据的影响变化规律。虽然已经有很多关于PCBN刀具磨损所做的研究,但是几乎都是针对刀具磨损在普通切削条件下的研究,而针对PCBN刀具磨损在椭圆振动切削条件下的研究却很少有人涉及。在这些研究基础上,本文通过建立不同磨损量的PCBN刀具超声椭圆振动车削镍基高温合金Inconel 718的切削仿真模型,在设置散热边界条件模拟浇注式切削液冷却环境的情况下,研究了不同刀具磨损量对椭圆振动切削过程中切削力、切削温度、切屑形态的影响变化规律,并且与普通切削进行对比研究。

1 超声椭圆振动切削

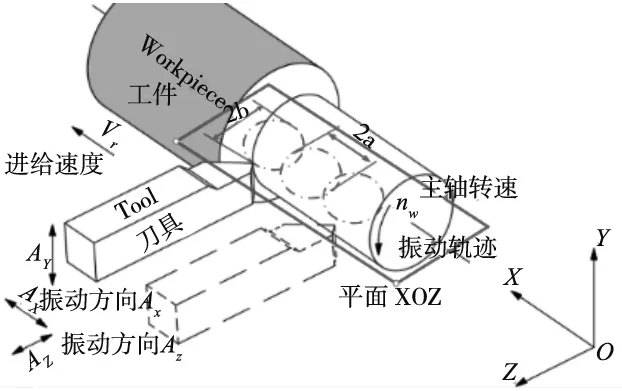

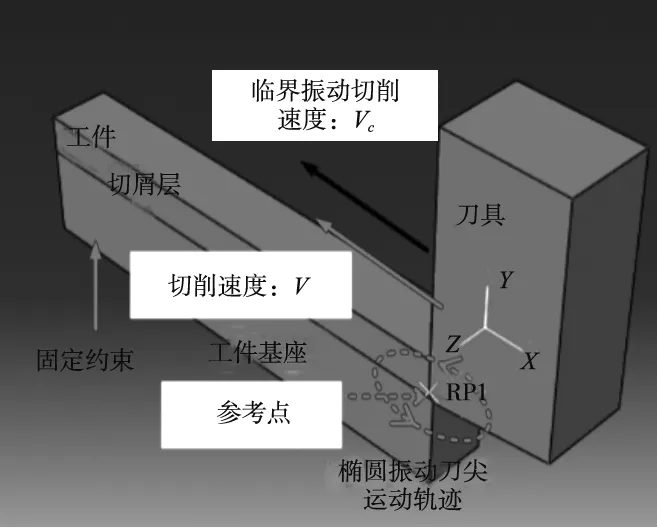

椭圆振动切削过程是将X轴方向和Z轴方向的超声振动激励同时施加在刀具上,使得刀具的运动轨迹成为椭圆运动轨迹的过程,这一过程如图1所示,振动方向为AX和AZ、进给速度为Vf、nW为主轴转速、a,b为刀具在X、Z轴方向的振幅。一维振动切削是将X轴方向的振动激励施加在刀具上即去掉Z轴方向超声振动激励,从而使得刀具在X轴方向高频往复运动的过程。

图1 椭圆振动切削原理

X轴、Z轴方向的运动方程为:

X=Asin(2πf+β)

(1)

Z=Bsin(2πf)

(2)

式中,A、B分别为X轴、Z轴方向的振幅;f为振动频率;β为X和Z方向的相位差, 当β为90°时,此时刀具的轨迹变为椭圆轨迹,其X轴方向和Z轴方向的位移公式为:

X(t)=Acos(2πft)

(3)

Z(t)=Bsin(2πft)

(4)

而刀具是相对于工件运动的,其相对于工件X轴方向和Z轴方向的位移公式:

X(t)=Acos(2πft)+vt

(5)

Z(t)=Bsin(2πft)

(6)

对式(5)、式(6)求导可得刀具在X轴方向和Z轴方向相对于工件的运动速度公式:

VX(t)=-2πfAsin(2πft)+v

(7)

VZ(t)=2πfBcos(2πft)

(8)

2 超声振动切削仿真

2.1 材料本构模型

本文中Inconel 718的材料本构模型选用能更好地描述加工过程中材料所产生的各种效应的Johnson-Cook本构模型,其公式为:

(9)

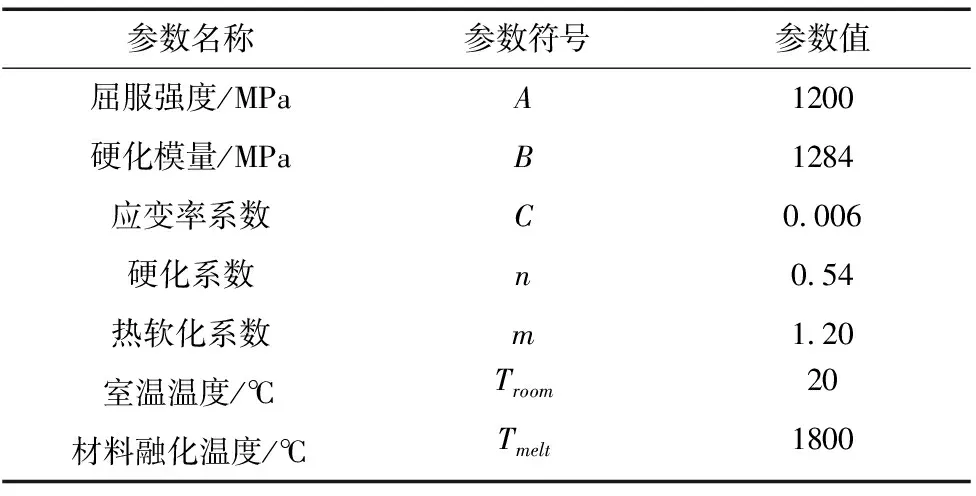

表1 Inconel 718镍基高温合金Johnson-Cook模型参数

2.2 模型失效准则

在金属的实际切削加工以及仿真切削过程中,使用网格达到等效塑性应变值后,网格就会破裂消失的过程来模拟金属材料被刀具切削的过程。选用Johnson-Cook剪切失效准则来模拟这一实际切削过程,其中基于Johnson-Cook剪切失效准则的等效应变的计算公式为:

(10)

表2 Inconel 718镍基高温合金Johnson-Cook失效参数

2.3 摩擦模型

刀具与工件在实际切削加工过程中是不停发生摩擦的,因此仿真切削过程的摩擦也需要设置摩擦参数,其中库仑摩擦模型与硬接触分别为切削仿真过程中的切向、法向摩擦模型,库仑摩擦的计算公式为:

τ=μp

(11)

式中,p为法向接触压强;τ是临界切向力;μ是摩擦系数。

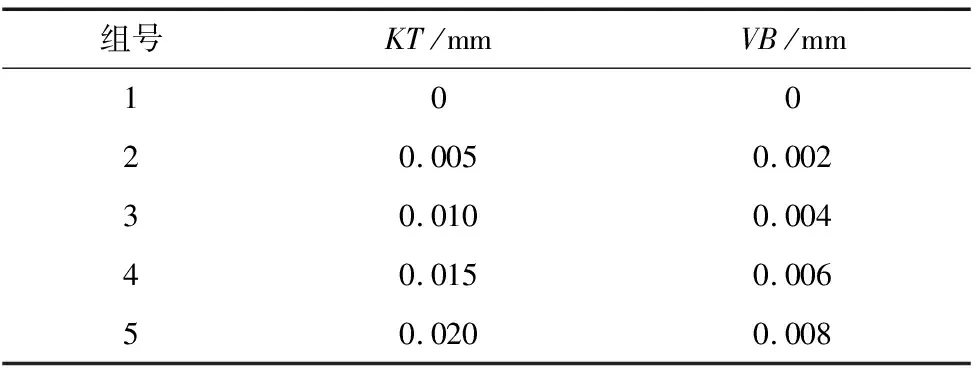

3 PCBN刀具磨损数学模型

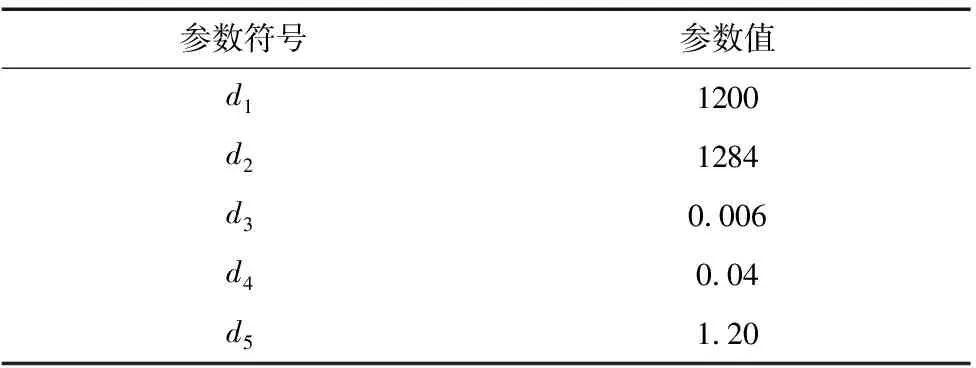

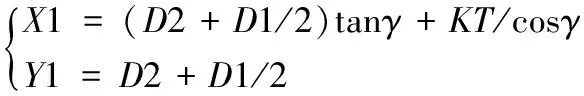

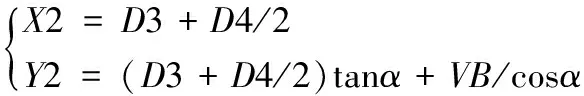

根据文献[19]的实验结果以及分析,PCBN刀具的前刀面磨损形态为月牙洼状磨损,后刀面的磨损形态为沟槽状磨损,将二者近似成圆弧状,以此建立刀具磨损模型。将刀具中各变量参数化如图2所示。KT表示前刀面月牙洼状磨损的磨损深度,VB表示后刀面沟槽状磨损的磨损宽度,用KT、VB来表示前、后刀面的磨损量。前、后刀面圆弧的顶点A、B坐标分别设为(X1,Y1)、(X2,Y2)。前、后刀面圆弧的顶点坐标可以表示为:

(12)

(13)

其中,γ、α为刀具前、后角;R为刀尖圆弧半径;D1、D2、D3、D4、D5、D6为刀具尺寸参数;D2=D3=R;D5近似为刀具宽度;D6近似为刀具高度。给定PCBN刀具磨损量KT、VB、R、γ、α、D1、D4等参数,确定前、后刀面圆弧顶点A、B再根据有限元分析软件中的建模功能即可建立刀具磨损模型。KT以及VB取值如表3所示。

表3 刀具磨损值

图2 刀具磨损变量关系示意图

4 切削模型以及仿真工艺参数

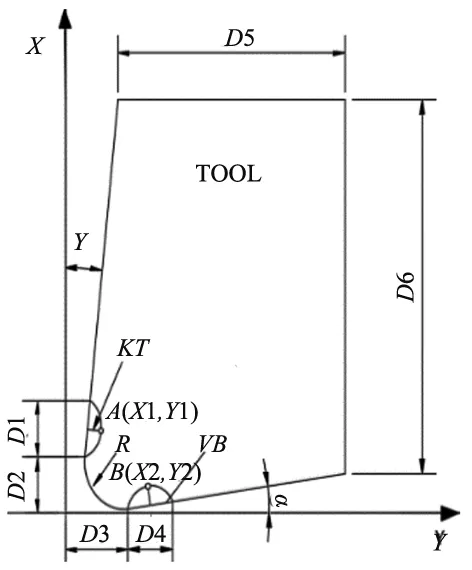

根据 Inconel 718镍基高温合金的材料本构模型以及失效准则等参数和PCBN刀具等材料参数建立三维正交切削仿真模型。切削模型由工件和刀具两部分所组成,工件材料为Inconel 718镍基高温合金,吃刀量为0.015 mm,刀具材料为PCBN,刀具前角γ为0°,后角α为7°,刀尖圆弧半径R为0.002 mm。工件和刀具使用分区域网格划分。根据前文所提的刀具磨损数学模型,使用有限元分析软件的草图功能建立刀具磨损模型如图3所示。

(a) 磨损量0 mm (b) 磨损量0.005 mm (c) 磨损量0.010 mm (d) 磨损量0.015 mm (e) 磨损量0.020 mm

图4 有限元切削模型

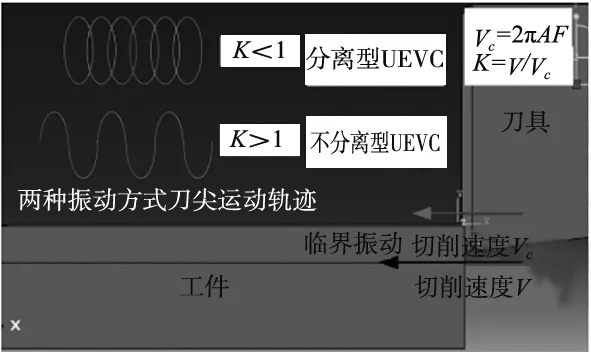

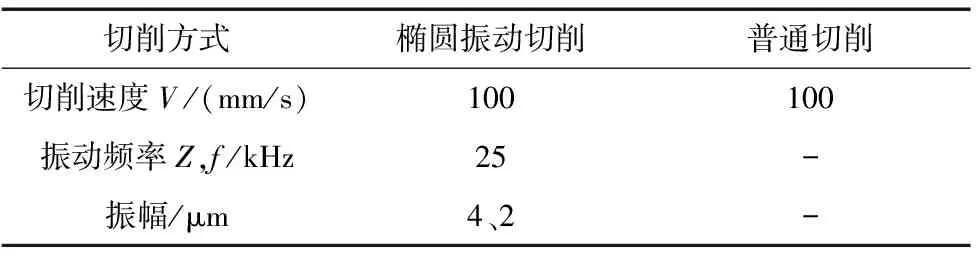

将刀具模型和工件模型进行装配,RP为刀具参考点,施加速度以及约束边界条件,将振动速度激励与切削速度施加在PCBN刀具的参考点上,工件固定不动,建立切削模型如图4所示。为了研究PCBN刀具不同磨损量对椭圆振动切削和普通切削的影响规律,进行对比仿真。椭圆振动切削根据其临界振动切削速度与切削速度比值K划分为分离型与不分离型椭圆振动切削(刀具在整个切削过程中与工件是不分离的),如图5所示。本文仅针对分离型椭圆振动切削进行研究,仿真切削条件如表4所示。

图5 两种类型椭圆振动切削过程示意图

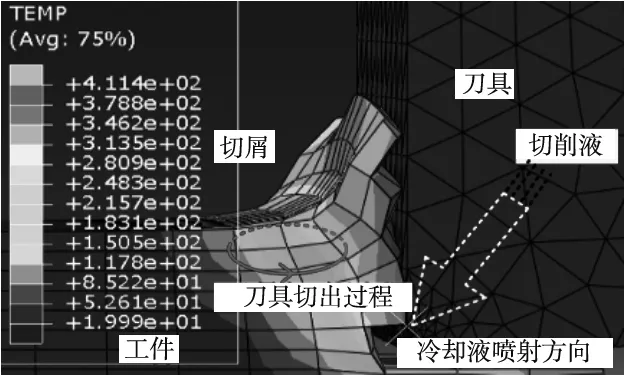

在本文中,通过设置边界散热条件来模拟切削液冷却环境。不同的冷却方式在金属切削仿真过程中所使用的工件表面换热系数和摩擦系数是不同的,其中浇注式冷却的工件表面换热系数和摩擦系数分别为1500 W/(W2·K)和0.4,椭圆振动切削的摩擦系数为0.04。

表4 切削条件

5 仿真结果分析

5.1 PCBN刀具磨损量对切削力的影响

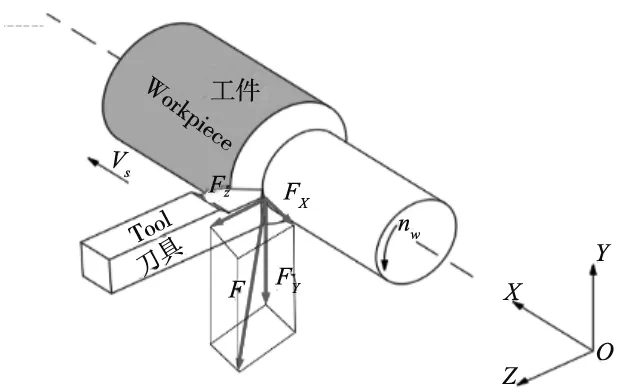

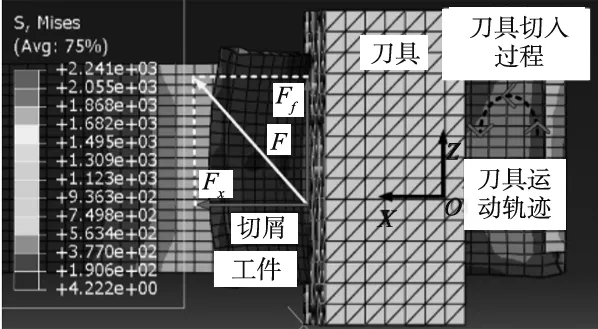

切削力F可以分解为如图6所示。其中FX、FY、FZ分别为进给力、主切削力、吃刀抗力。切削力F计算公式为:

(14)

图6 切削力分解示意图

按照前文设置切削条件和材料参数,对磨损量为0 mm、0.005 mm、0.010 mm、0.015 mm、0.020 mm的切削模型分别进行椭圆振动切削仿真和普通切削仿真。提取椭圆振动切削、普通切削切削力数据,得到X、Y、Z方向的切削分力FX、FY、FZ,再根据公式(14)使用软件进行后处理得到不同刀具磨损值下的椭圆振动切削、普通切削切削力F随时间变化曲线图。

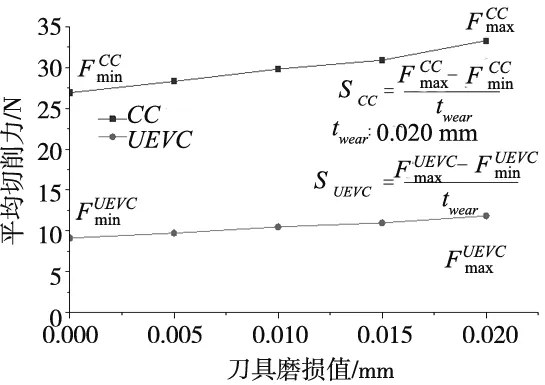

图7 椭圆振动切削、普通切削平均切削力随刀具磨损量变化曲线

由图7可知,椭圆振动切削的平均切削力比普通切削的平均切削力小,这是由于PCBN刀具的临界振动切削速度V比切削速度VC大时,切屑和前刀面之间会发生分离现象从而导致此时的切削力迅速下降。随着PCBN磨损量的增加,二者的切削力都随着PCBN刀具磨损量的增大而增大;其中SCC、SUEVC分别表示椭圆振动切削、普通切削的斜率,SCC的值是318.12 N/mm,SUEVC的值是135.10 N/mm。普通切削的切削力增长趋势比椭圆振动切削大,因此普通切削加工中刀具磨损更快,椭圆振动切削加工中所使用的刀具寿命更长。

5.2 PCBN刀具磨损量对切削温度的影响

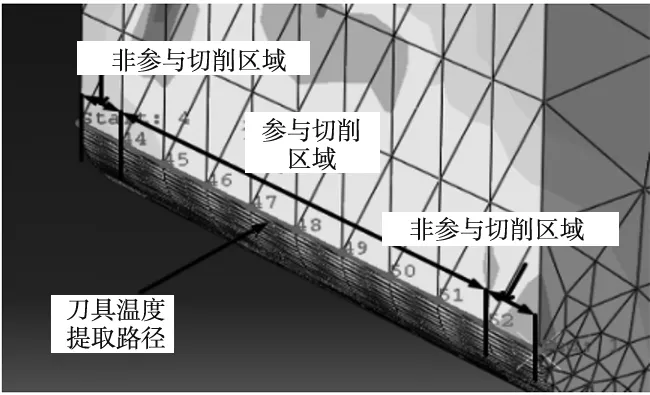

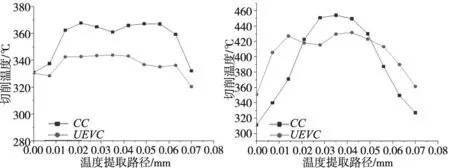

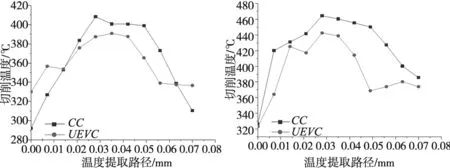

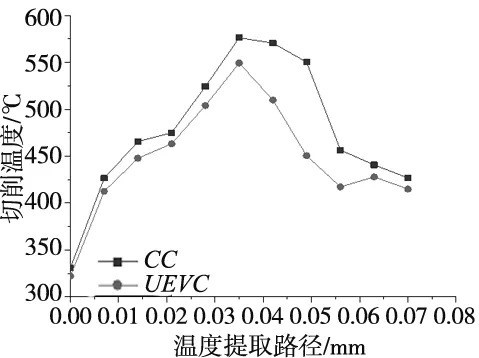

设置初始温度场的温度为20 ℃,按照图8所示的刀具切削温度提取路径提取不同切削条件下不同磨损量的PCBN刀具在t=0.003 s时的温度数据,如图9所示。由图9可知,在浇注式冷却条件下,普通切削与椭圆振动切削的切削温度在刀尖上的分布情况时先增大后减小的,这是由于只有刀具中间的切削区域参与了切削而两边的非切削区域没有参与切削,如图8所示,所以PVBN刀具刀尖的温度分布情况是先增大后减小的。

图8 刀具切削温度提取路径示意图

(a) 磨损量0 mm的切削温度曲线 (b) 磨损量0.005 mm的切削温度曲线

(c) 磨损量0.010 mm的切削温度曲线 (d) 磨损量0.015 mm的切削温度曲线

(e) 磨损量0.020 mm的切削温度曲线图9 切削温度曲线

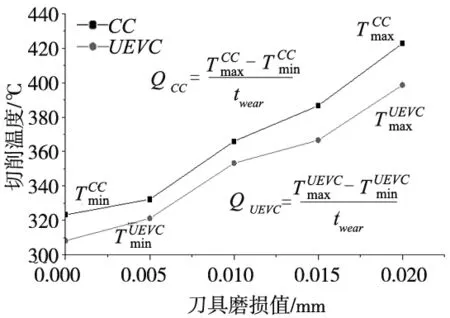

普通切削的切削温度比椭圆振动切削高,对比于普通切削,椭圆振动切削过程中的刀具的切入与切出是在很短的时间内完成的,而刀具在这样短的时间里是难以产生大量切削热的。图10中在不同切削条件下,刀尖平均切削温度随着刀具磨损量的增加而增大,刀具磨损量增大,刀面与切屑接触面积变大,刀具的前刀面与切屑间所产生的摩擦力就会越来越大,转化成的热能就会变多,切削温度升高;其中QCC、QUEVC分别表示椭圆振动切削、普通切削的斜率,QCC的值是4 967.16 ℃/mm,QUEVC的值是4 515.13 ℃/mm;普通切削温度增长趋势快于椭圆振动切削。椭圆振动切削过程是刀具不断切入切出工件的过程,在浇注式冷却条件时,刀具与工件切出的过程中,切削液可以更好地对刀具的刀尖部分进行充分冷却,从而使刀具的切削温度降得更低,这一过程如图11所示。

图10 椭圆振动切削、普通切削刀尖平均切削温度随刀具磨损量变化曲线

图11 椭圆振动切削刀具切出冷却过程示意图

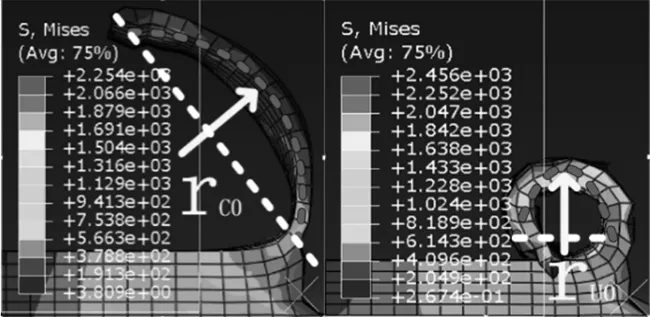

5.3 PCBN刀具磨损量对切屑形态的影响

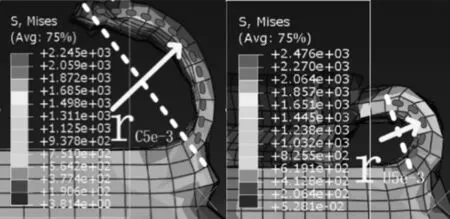

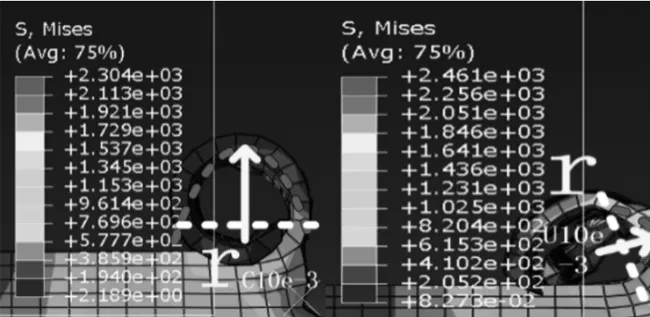

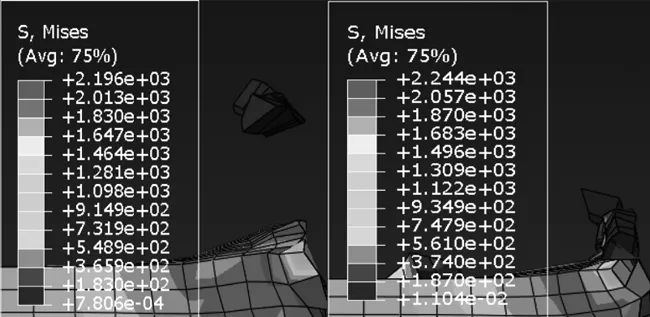

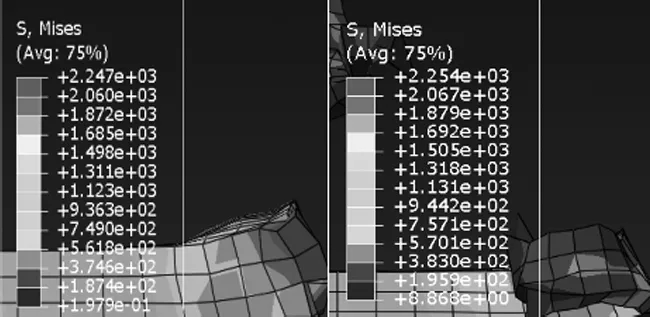

在不同切削条件下,相同磨损量的PCBN刀具所造成的切屑形态是不同的,而同一种切削条件下,不同刀具磨损量的PCBN刀具所造成的切屑形态也是不同的。本文选择t=0.001 5 s时的椭圆振动切削、普通切削切屑形态作为研究对象,如图12所示。

普通切削 椭圆振动切削

(b) 磨损量0.005 mm的切屑形态图

(c) 磨损量0.010 mm的切屑形态图

(d) 磨损量0.015 mm的切屑形态图

(e) 磨损量0.020 mm的切屑形态图图12 切屑形态图

由图12可知,在刀具磨损量相同(KT=0~0.010 mm)的情况下,椭圆振动切削形成的C型切屑弯曲半径rU0,rU5e-3,rU10e-3比普通切削的C型切屑的rC0,rC5e-3,rC10e-3更小,当KT值从0.015 mm 增加到0.020 mm时,普通切削与椭圆振动切削的切屑都为崩碎状切屑,由图中应力云图数据可得椭圆振动切削的最大应力都是大于普通切削最大应力的,此时切屑弯曲处应力更加集中,切屑更易断裂。对椭圆振动切削切入过程中的切屑进行受力分析如图13所示,其中FX为推力,Ff为摩擦力,F为二者的合力,切屑在F的作用下弯曲,因此椭圆振动切削的切屑弯曲半径比普通切削的切屑弯曲半径更小。

图13 椭圆振动切削切入过程切屑受力分析图

6 结论

本文通过有限元分析软件建立不同刀具磨损量的PCBN刀具车削Inconel 718镍基高温合金的三维切削模型,分别进行普通切削仿真和椭圆振动切削仿真,得到仿真数据。根据仿真数据结果得到以下结论:

(1)在相同刀具磨损量情况下,普通切削的切削力是大于椭圆振动切削的,随着刀具磨损量的增加,二者的切削力都在增大,普通切削的切削力增长趋势是大于椭圆振动切削的;同时椭圆振动切削的切削温度小于普通切削,随着刀具磨损量的增加,二者的切削温度都在增大,普通切削的切削温度增长趋势大于椭圆振动切削,这也解释说明了椭圆振动切削的刀具比普通切削的刀具更加耐用的原因。

(2)在同一时刻,随着刀具磨损量的增加,椭圆振动切削与普通切削的切屑形态由C型切屑转变为崩碎切屑;在刀具磨损量相同的情况下,椭圆振动切削所形成的切屑弯曲半径比普通切削所形成的切屑弯曲半径小,切屑弯曲处应力更大,有利于切屑的断裂。