基于快换夹具和视觉的机器人装配工作站仿真设计*

冯凌云,郭灿彬,朱旭义,王彩芳

(广东机电职业技术学院电气技术学院,广州 510515)

0 引言

随着《中国制造2025》制造强国战略的进一步推进,智能制造已成为我国传统制造业转型升级的必然趋势[1]。装配作为产品制造的重要环节,在很大程度上决定了产品最终质量、制造成本和生产周期[2]。传统人工装配方法不仅费时费力、成本不断升高,而且难以保证产品质量的一致性,已无法满足快速多变的市场需求。机器人替代人工生产是未来制造业重要的发展趋势,是实现智能制造的基础,也是未来实现工业自动化、数字化、智能化的保障。使用机器人进行产品装配可以大幅度减少人工,保障产品装配的工艺和质量,提高生产效率和经济效益。

当前产品设计日趋精致巧妙,在产品正式生产前通过仿真手段规划、验证产品装配的工艺路线愈显重要,已成为装配工艺设计中最重要的研究内容[3]。机器人装配工作站的虚拟仿真是借助计算机仿真技术,在虚拟环境中仿真产品的装配流程,对装配过程中机器人的作业轨迹、运行姿态、生产节拍等进行模拟。在早期设计阶段验证产品装配的工艺性和合理性,以便及早发现问题,解决问题,从而有效降低生产成本和安全风险,提高产品质量和生产效率。文献[4-8]对此进行了探索和研究,在计算机环境里搭建了机器人虚拟装配工作站或生产线,实现了产品装配工艺的仿真、调试和分析。以上成果一方面主要研究单个夹具对固定位置的零部件进行拾取和装配,大大限制了工业机器人功能和性能的发挥。另一方面也没有系统论述路径规划、重要程序数据定义、仿真调试及性能优化等关键问题。

本文在复杂产品装配过程中采用了便于快速更换的多个夹具,同时引入了机器视觉来引导机器人完成装配任务,提高了机器人的灵活性和对外部环境变化的适应力。利用SolidWorks(以下简称SW)和RobotStudio(以下简称RS)联合建立了机器人虚拟装配工作站,并系统论述了机器人虚拟装配设计的实现方法。该工作站可依靠带驱动的仿真模型,模拟产品装配全过程,帮助技术人员得到一个可行并较优的产品装配工艺路线,进而指导实际生产。

1 模型搭建及工作流程

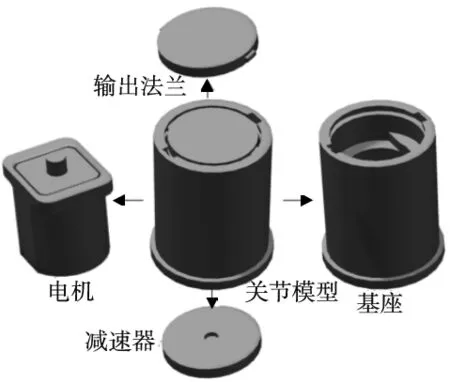

关节是实现工业机器人各种运动的活动联接,对机器人性能有直接影响,以某公司机器人关节产品为案例研究产品装配工艺设计与仿真技术。待装配的机器人关节模型样品如图1所示,由关节基座、电机、减速器、输出法兰等零部件组成,其中关节基座下方贴有RFID(Radio Frequency Identification)标签,用于产品追溯。

图1 工业机器人关节组成部件

1.1 搭建工作站模型

RS是市场上领先的工业机器人虚拟仿真软件,采用了VirtualRobot TM技术,能够在计算机环境下布置各种器件和设备的模型来构建场景,十分形象地模拟工业机器人自动化生产过程。但RS重在机器人仿真和智能环境的搭建,造型建模功能比较有限,因此大多数情况下还需要使用专业的CAD 软件进行建模等操作后再由接口导入。

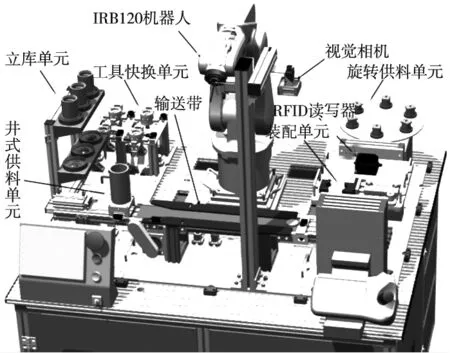

为完成装配工作站建模和布局,首先使用专业CAD 软件SW设计出产品零部件、工具快换单元、立库单元、旋转供料单元、装配单元、输送带、视觉相机等装配工作站的三维仿真模型,然后生成SAT格式文件并导入至RS环境中,接着导入软件内置的IRB120小型六轴工业机器人模型,最后根据产品的工艺特点合理分布模型,将工作站设备调节在机器人的工作空间内以实现有序装配。构建的工业机器人虚拟装配工作站如图2所示。

图2 机器人关节装配工作站模型及整体布局

1.2 产品装配工作流程

装配流程如下,首先检测工作站零部件原料库存,如库存齐备则机器人从立库原料区拾取关节基座至RFID读写器正上方约3 cm处悬停3 s,模拟RFID读写器写入装配起始时间等生产信息;随后工业机器人将基座放置于装配单元处夹紧固定,并从旋转供料单元拾取电机装配到基座中;接着减速器和输出法兰依次从井式供料单元出料落于输送带前端,并经输送带运送至末端停止;然后视觉相机拍照获取减速器或输出法兰的旋转角度和位置数据,并引导机器人先后抓取减速器和输出法兰装配到基座中得到成品。最后工业机器人拾取机器人关节成品至RFID读写器正上方悬停3 s,待RFID读写器写入装配完成时间等生产信息后放置于立库成品区。

2 工作站动态Smart组件的设计

在RS仿真软件中搭建工作站模型后,还需要让站内的各个设备变得“智能”,既能独立动作又能联动运行。RS支持智能环境的搭建,可以通过创建Smart组件(也称智能组件)赋予模型动作或逻辑特性。采用模块化思想设计工作站内各设备的Smart组件。

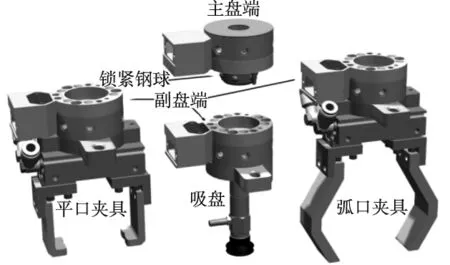

2.1 末端夹具设计与Smart组件

末端夹具是安装在工业机器人末端用来完成装配作业不可缺少的的操作工具。为满足产品零部件的装配要求,在工具快换单元中设计了三种不同类型的末端夹具,如图3所示。其中弧口夹具用于拾取关节底座,平口夹具用于拾取电机,吸盘用于拾取减速器和输出法兰,并配置了工具快速更换装置,以实现夹具的快速自动换装。快速更换装置使机器人的应用更具柔性,由主盘端、副盘端两部分组成,主盘端安装在工业机器人第六轴手腕上,副盘端安装在末端夹具上。两端的连接采用钢珠球锁紧的方式,原理是主盘本体通过活塞推出6个在径向均匀分布的钢珠球,啮合锁紧副盘端本体的钢球卡槽,实现两端的锁紧连接,达到快速换取夹具的目的。

图3 机器人末端夹具

末端夹具Smart组件主要功能是模拟夹具的抓取和释放动作,可按照文献[9]中方法设计组件。同理,可设计快速更换装置的Smart组件,能够实现机器人换装夹具。

2.2 传送带Smart组件设计

传送带的作用是运送减速器和输出法兰,其Smart组件功能主要包括:在传送带前端以随机角度和位置交替生成零部件(减速器或输出法兰)、零件随着传送带向前运动、零件到达传送带末端后停止运动、零件被移走后再次在前端生成零件,依次循环,组件设计可参考文献[9]。

2.3 视觉相机Smart组件设计

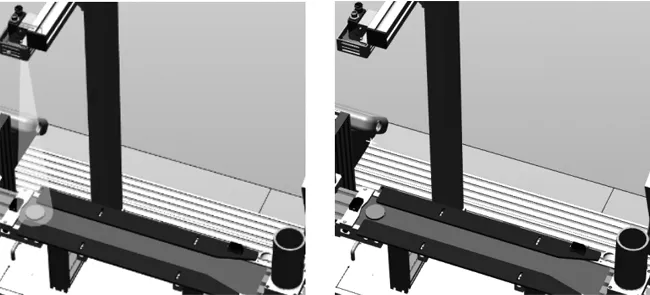

零件位姿识别是自动化装配过程中不可缺少的重要环节,对装配的质量有至关重要的影响。视觉相机的引入可令机器人根据零件的实际位置、角度动态调整抓取点,从而实现高精度、高效率地装配。在RS中创建相机Smart组件模拟拍照识别功能。减速器或输出法兰运送至传送带末端时,接触到安装于末端的PlaneSensor(面传感器)子组件停止移动。面传感器的输出信号SensorOut首先激活两个LogicalGate[NOP] (逻辑延时)子组件分别延时0.3 s和0.5 s。时间到,延时子组件先后激活Show(显示)与Hide(隐藏)子组件对相机光源(用透明的圆锥体模拟)进行显示/隐藏操作,实现相机拍照时光源闪烁仿真的效果,如图4所示。然后利用PositionSensor(位置监控)子组件对面传感器检测到的零部件进行位置监控,得到位置向量和角度向量,最后分别经RapidVariable(控制器变量)子组件将数据发送到机器人程序内声明的位置数据(Flang_Pos)和角度数据(Flang_Orient)变量中,进而引导机器人动作。组件设计如图5所示,属性间的有向线段表明子组件之间的属性传递关系,I/O信号间的有向线段表明子组件之间的信号逻辑关系。

(a)光源显示 (b)光源隐藏图4 视觉相机拍照仿真效果

图5 视觉相机Smart组件设计图

2.4 其它设备Smart组件设计

工作站中其它重要设备有立库单元、旋转供料单元、装配单元。立库单元包含2层3列共6个仓位,上层为关节基座原料区,下层为成品区。旋转供料单元包含6个仓位,用于存放电机。装配单元是通过气缸驱动夹爪伸出的方式实现对关节基座的夹紧定位。以立库单元为例,其Smart组件主要功能是模拟光电传感器判断仓位内是否有物料,可以在仓位中放置LineSensor(线传感器)子组件并将其输出信号SensorOut作为仓位状态的反馈信号输出。

3 工作站I/O信号及逻辑设计

3.1 工作站I/O信号

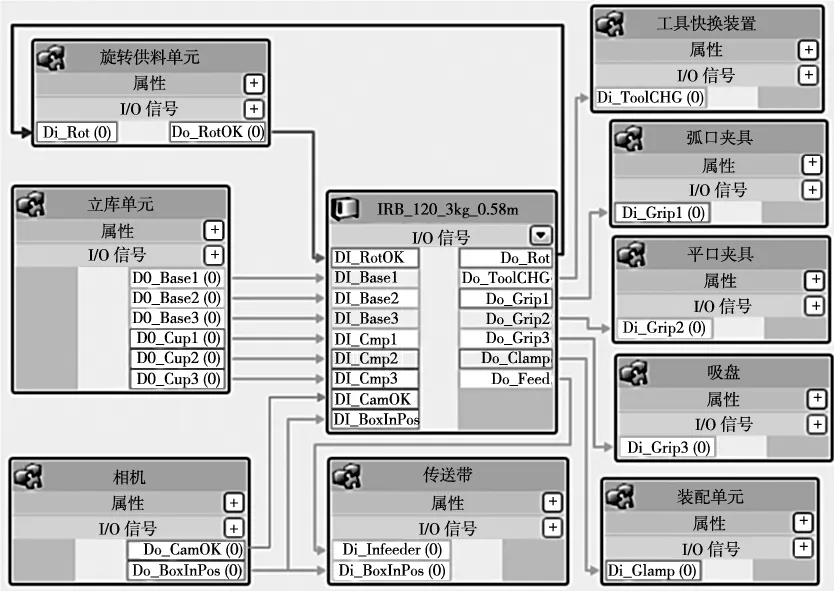

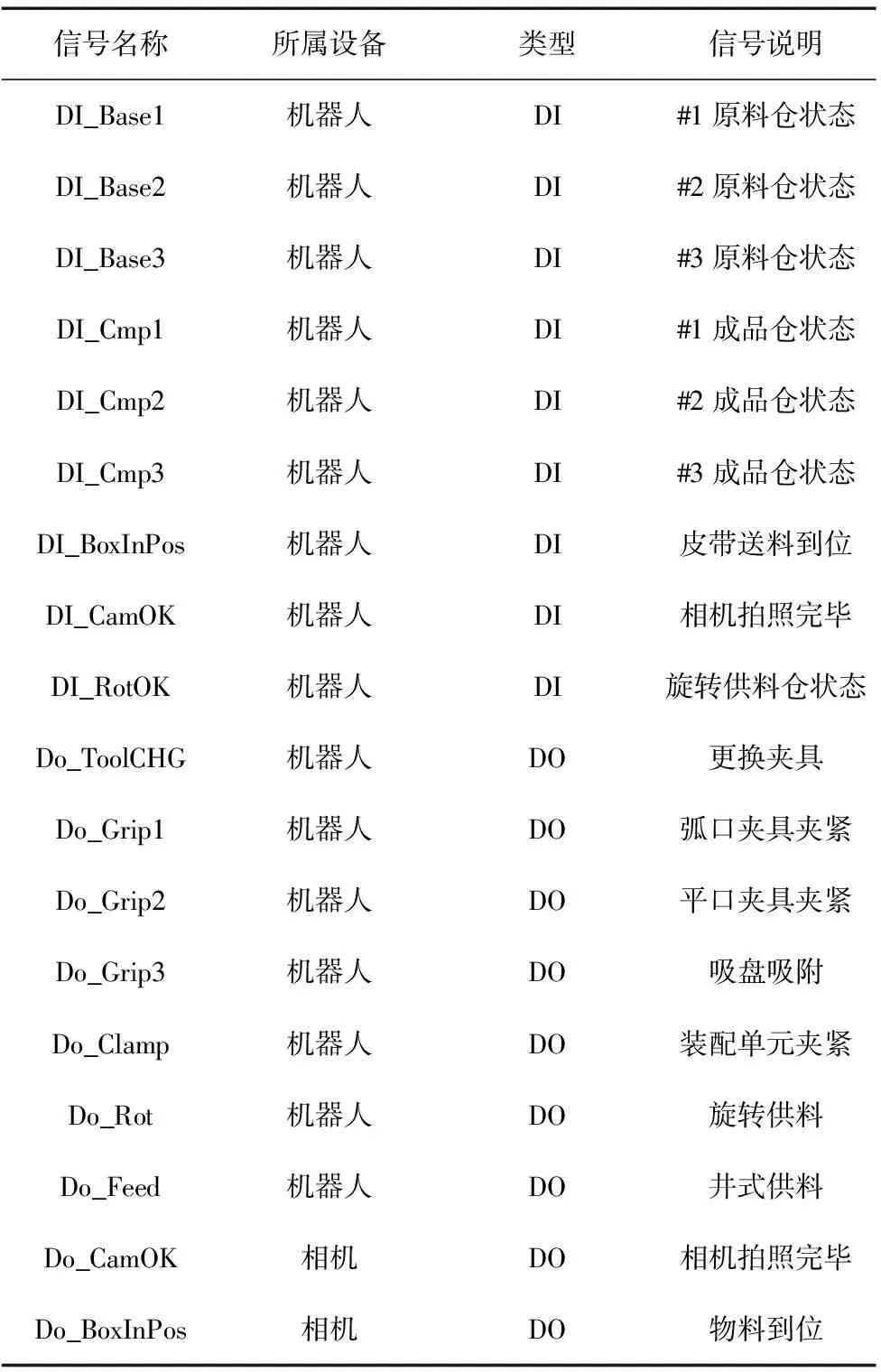

在实际工程应用中,为实现逻辑控制,机器人必须通过 PLC与外部设备建立一定的逻辑关系并进行I/O通信[10]。在虚拟装配工作站中,Smart 组件即可看作外部设备,在工作站逻辑中将组件的I/O信号与机器人系统I/O信号关联,模拟PLC与机器人通信,再离线编写机器人的程序和调试,即可模拟生产现场。机器人关节装配工作站的部分I/O信号如表1所示。

3.2 工作站逻辑

在工作站逻辑设计界面中进行夹具、传送带、视觉相机、立库单元等Smart组件与机器人系统的信号通信,建立装配工作站动态组件逻辑关系如图6所示。

图6 装配工作站动态组件逻辑关系

表1 工作站I/O信号

4 机器人控制程序设计

在搭建好机器人关节装配工作站的三维仿真模型后,根据装配工作流程、设计的Smart 组件和配置的I/O信号,就可以进行机器人的路径规划,并编写相应的控制程序。通过使用RS强大的离线编程功能,可以在虚拟条件下完成目标点的示教,程序数据的创建,例行程序的编写。

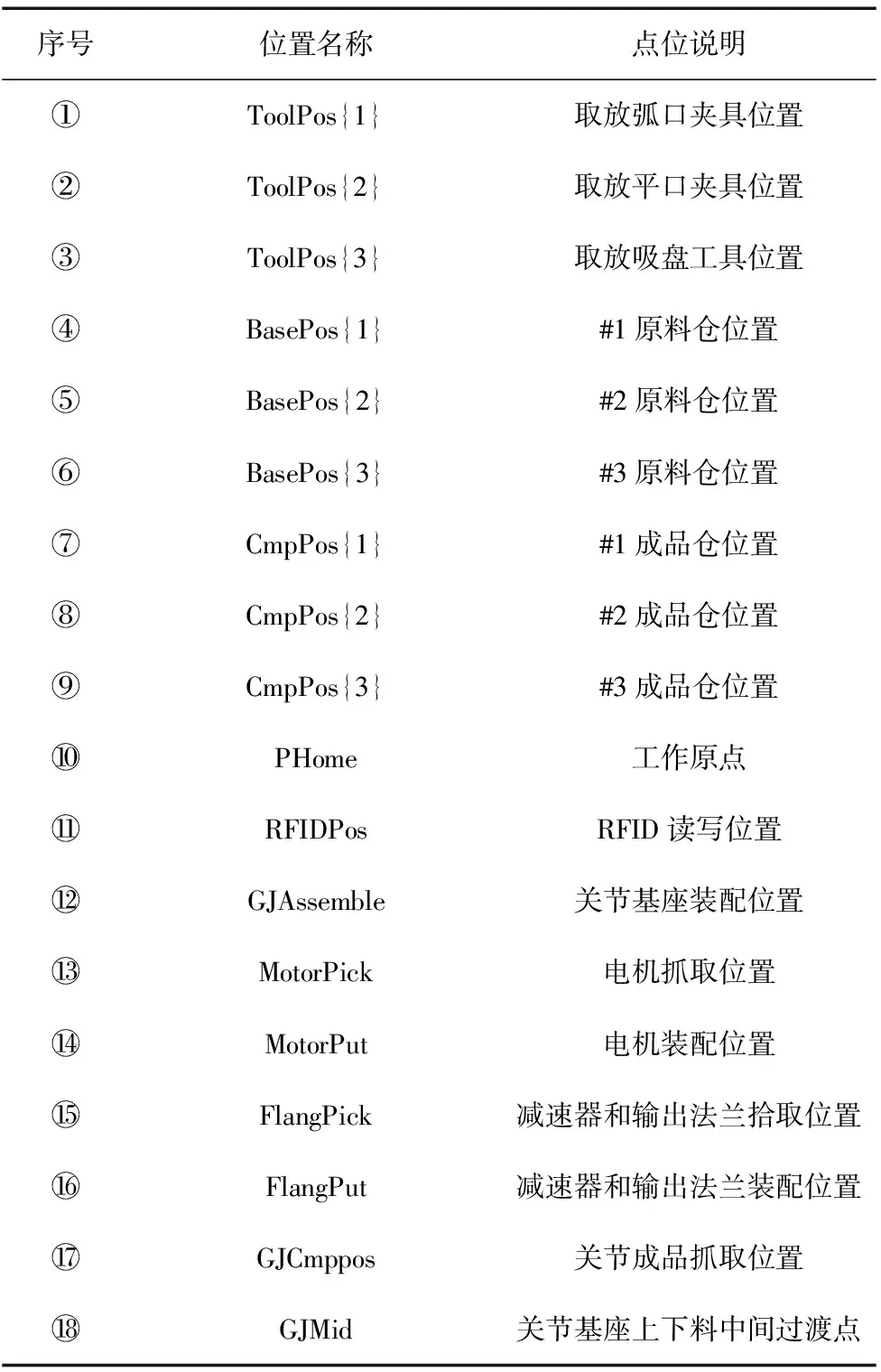

4.1 路径规划

复杂产品的装配工艺较为复杂,为便于路径规划,可以用表格列出工业机器人在装配作业过程中的关键路径节点。如表2所示,机器人关节装配工作站的关键路径节点(即示教点)数共16个,为方便处理,将其中归属同类设备相同用途的多个节点用数组进行存储,如ToolPos[3]用于记录3个夹具的取放位置。作业路径顺序为⑩→①→④/⑤/⑥→→→→①→②→→→②→③→→→→→③→①→→→⑦/⑧/⑨→①→⑩。以上路径节点,除Phome和GJMid点外均为工业机器人的作业点,一般不直接通过运动指令到达,而是先运动至正上方靠近作业点的接近点,再缓慢下移到达作业点执行动作指令。作业完成后同样需要先经过接近点再运动到下一个位置。接近点用Offs偏移功能指令实现,可极大减少示教工作量。

表2 关节装配路径节点

4.2 程序数据

编制工业机器人程序之前,需要定义三个重要的程序数据来构建必要的编程环境,包括工具数据tooldata、工件坐标wobjdata和载荷数据loaddata,以便程序指令调用。三种末端夹具的工具数据Tool1(弧口夹具)、Tool2(平口夹具)、Tool3(吸盘工具)采用“六点”法设定。

载荷数据可手动测算或调用LoadIdentify服务例行程序自动测算[11]。在减速器和输出法兰的标准拾取位置处(几何中心)采用“三点”法创建工件坐标Wobj_Pick,其作用是当工件实际位置与标准位置不一致时,通过相机反馈数据更新该坐标而无需重复示教或编程,机器人仍可正常拾取并完成装配,这与实际中视觉引导机器人作业的原理是类似的,如图7所示。

(a) 标准位置 (b) 实际位置图7 减速器和输出法兰拾取位置处工件坐标

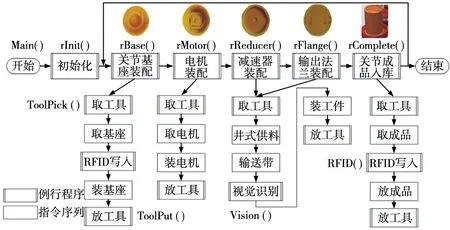

4.3 离线编程

ABB机器人控制程序采用RAPID语言,程序可以在RS虚拟示教器上编写,也可以在 RAPID 编辑器中编写。采用模块化设计思想构建程序,由主程序Main调用各个特定功能的例行程序,例行程序由若干指令组成并且还可调用其它例行程序,从而控制工业机器人完成整个装配任务,程序结构及流程如图8所示。

图8 工业机器人关节装配程序结构及流程图

以输出法兰装配例行程序和视觉识别例行程序为例,部分关键指令说明如下:

PROC rFlange()! 输出法兰装配例行程序

ToolPosTmp:=ToolPos{3};!获取吸盘工具取放位置

ToolPick;!调用取工具例行程序

PulseDOPLength:=0.2, Do_Feed;!井式供料

WaitDI DI_BoxInPos,1;!等待传送带送料到位

Vision();!调用视觉识别例行程序

MoveJ offs(FlangPick,0,0,150) ,v200,fine,Tool3WObj:=Wobj_Pick;!到达输出法兰拾取位置上方接近点

MoveL FlangPick,v100,fine,Tool3WObj:=Wobj_Pick;!根据工件坐标到达输出法兰实际位置

Set Do_Grip3;!吸盘吸附输出法兰

WaitTime 1;!延时1 S

MoveL offs(FlangPick,0,0,150) ,v200,fine,Tool3WObj:=Wobj_Pick;!到达拾取输出法兰上方接近点

MoveJ offs(FlangPut,0,0,60),v200,fine,Tool3;! 到达输出法兰装配位置上方接近点

MoveL FlangPut,v100,fine,Tool3;! 到达输出法兰装配位置

MoveL RelTool(FlangPut,0,0,0Rz:=90),v20,fine, Tool3;!输出法兰旋转90°锁紧

ReSet Do_Grip3;!吸盘释放输出法兰

WaitTime 1;! 延时1 S

MoveL offs(FlangPut,0,0,60),v200,fine,Tool3;!到达输出法兰装配位置上方接近点

ToolPut;! 调用放工具例行程序

ENDPROC

PROC Vision()! 视觉识别例行程序

WaitDI DI_CamOK,1;!等待视觉识别完成反馈信号

Wobj_Pick.oframe.trans:= Flang_Pos;!更新工件坐标系Wobj_Pick的位置数据

Wobj_Pick.oframe.rot:= Flang_Orient;!更新工件坐标系Wobj_Pick的姿态数据

ENDPROC

5 仿真调试与分析

借助RS简洁高效的调试环境,可以对设计的虚拟装配工作站进行测试和调试。首先在仿真设定界面中勾选要测试的Smart组件,同时取消勾选机器人控制器。然后单击“仿真控制”选项卡的“播放”按钮运行,激活组件功能。接着在虚拟示教器或RAPID 编辑器中单步执行机器人程序,观察动画仿真运行效果、I/O信号变化情况等,逐一确认Smart组件或控制程序的逻辑错误并纠正。调试过程中,通过创建和设置碰撞监控模块可以排查产品装配过程中的碰撞干涉。最后,在仿真设定界面中将组件和控制器全部勾选并单击“播放”按钮,经调试验证的工作站能够按正常流程运行,作业点位与预设点位准确一致,装配过程中无干涉碰撞现象发生。

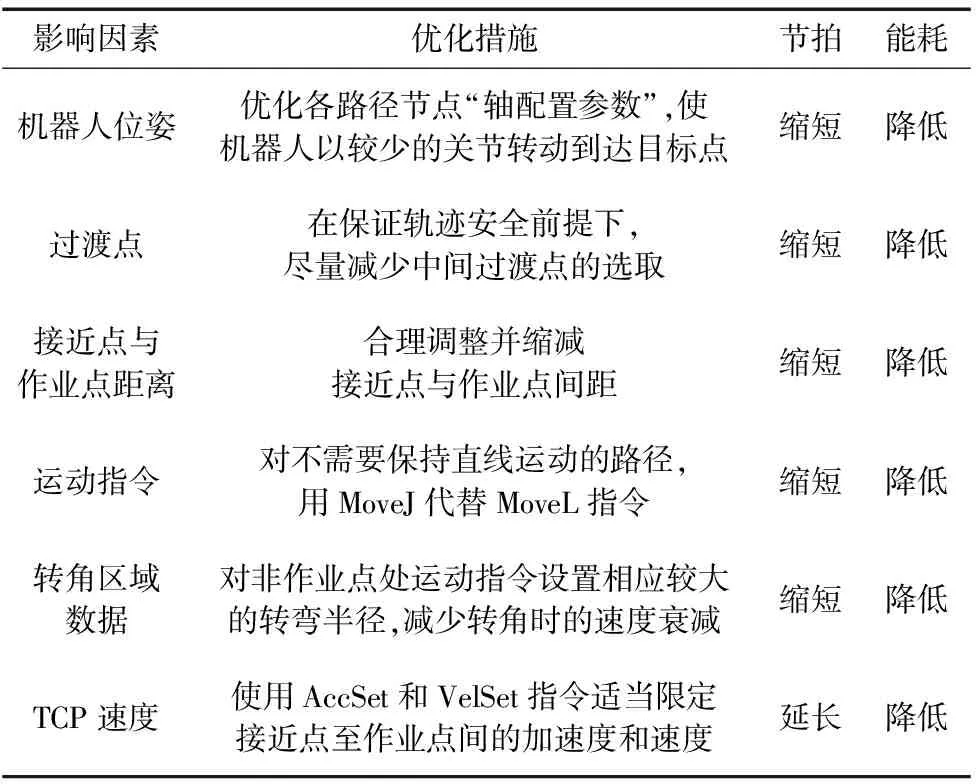

利用RS的信号分析器功能可实时观测机器人的作业时间和电机总消耗能量。以改善生产节拍、减少能耗为目标,笔者在仿真环境中经过大量实验与分析,总结出影响目标达成的相关因素及对应优化措施。逐条按照优化措施调整机器人,会引起节拍和能耗的变化,如表3所示。最终可将机器人调整至最佳状态,生产节拍由193 s缩短为157 s,电机总能耗由3853 J降低为3089 J。仿真结果表明优化措施是有效可行的,优化后的装配工艺路线是相对合理的。

表3 生产节拍、能耗的影响因素及优化措施

6 结束语

本文结合SW与RS搭建了机器人关节装配工作站仿真模型,根据装配工艺和流程要求,设计了便于快速更换的机器人末端夹具、传送带、视觉相机等设备以及对应的Smart组件,并通过I/O信号建立组件间的逻辑连接,模拟了机器人与各外围设备之间的通信;在工作站构建的基础上,进行了路径规划、关键程序数据设定和离线编程;通过RS的仿真调试功能可直观地检查出工作站的逻辑错误和碰撞风险,并利用信号分析器实现了对装配机器人优化措施实施效果的观察和验证。该方案可以为以机械臂为中心的装配工艺设计、装配过程仿真和装配效率优化提供理论依据和试验平台。另外,文中设计的工作站已经实际生产并用作高校、科研院所的教学和实验平台。