高速切削钛合金的涂层硬质合金刀具粘结磨损*

胡小龙,邵 芳,高占雨,姚淑霞

(1.贵州大学机械工程学院,贵阳 550025;2.贵州理工学院教务处,贵阳 550003;3. 山东滨州渤海活塞股份有限公司,山东 滨州 256602)

0 引言

钛合金因其优良的综合力学性能、低密度、良好的耐腐蚀性、优异的高温拉伸强度和蠕变强度,在航空航天工业中得到了广泛的应用[1-3]。然而,钛合金是一种难加工材料,加工性能差,切削温度高,涂层硬质合金刀具是钛合金加工中最常用的刀具,由于切削过程中元素的扩散和氧化引起的粘结磨损是硬质合金的主要磨损机制[4]。然而,刀具的快速磨损已成为进一步提高钛合金材料加工效率和质量的障碍。文献[5]研究了inconel718切削过程中刀具磨损的机理,通过扫描电镜和化学分析,得出刀具失效的主要磨损原因。文献[6-7]认为刀具磨损应考虑扩散磨损效应,当切削温度低于700 ℃时,刀具的磨损形式包括磨粒磨损和粘结磨损,一旦超过700 ℃,由于扩散和氧化的原因将会加剧粘结磨损。在高速切削过程中,刀具的磨损通常是以这些磨损机理的组合形式发生的。文献[8]的研究表明,硬质合金刀具的氧化速率随着空气中氧含量的增加而增加,氧化粘结效应也更加严重。本文对涂层硬质合金刀具切削钛合金过程中的元素扩散与材料粘结进行了研究,分析了粘结磨损形态、扩散粘结磨损机理,分析了不同切削速度对元素扩散与材料粘结的影响,为优化切削参数、提高刀具寿命提供了有益的参考。

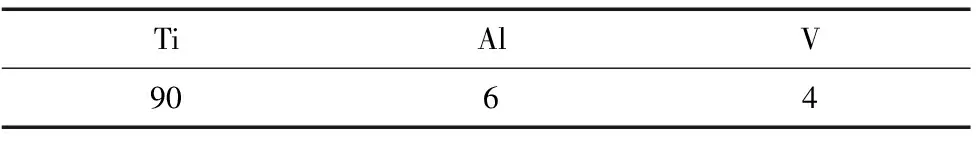

1 涂层材料焓值分析

由热力学理论可知[9]:

ΔGm=ΔHm-TΔSm

(1)

式中,ΔGm为扩散过程的吉布斯自由能(J);ΔHm为扩散混合后的焓;ΔSm为扩散后混合熵。

切削过程的熵变函数方程为:

(2)

即工件材料与刀具材料之间的粘结吉布斯自由能变方程为:

(3)

式中,T1为初始温度,设初始温度为293 K;T2为切削温度;C为材料的比热容(J/(kg·℃)),n为物质的量(mol),ΔSm为扩散后混合熵(J)。

物质吉布斯自由能变是判定某一瞬时状态下(看作恒温恒压状态)的变化或化学反应能否进行的依据[10]。

假设A是工具材料,B是工件材料,则可以根据吉布斯自由能函数法计算扩散后的吉布斯自由能来判断A中元素是否扩散到B中元素中:

ΔHm=HAB-HA-HB

(4)

TΔSm=RT(xAlnxA+xBlnxB)

(5)

式中,Hi为各组分的焓(J);xi为各组分的浓度。

若ΔGm>0,扩散不会发生;ΔGm=0,扩散达到平衡状态;只有当ΔGm<0时扩散才会发生。硬质合金涂层材料的标准生成热如下:

WC的标准生成热ΔHst为:ΔHst=-40 041 J/mol;TiC的标准生成热ΔHst为:ΔHst=-184 096 J/mol; Al2O3的标准生成热ΔHst为:ΔHst=-1 675 274 J/mol;TiN的标准生成热ΔHst为:ΔHst=-337 858 J/mol。

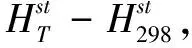

表1 涂层材料在不同温度下的相对焓值和绝对焓值

硬质合金涂层刀具主要材料的焓值随温度的升高而增加(表1),因此工具与工件材料之间的扩散现象也随温度的升高而增加。由于Al2O3的绝对焓的绝对值最大,Al2O3的混合焓最大,因此在相同温度条件下,反应最难发生,因此材料的耐磨性能为Al2O3> TiN > TiC > WC。

图1 扫描电镜能谱仪

2 实验设计

车削加工试验在数控机床上完成,涂层硬质合金刀具的涂层材料为:Ti(C,N),TiN ,Al2O3),工件为钛合金棒料,切削工艺参数和钛合金材料参数分别见表2、表3。为了探究涂层硬质合金刀具切削过程中由于焓变导致的元素相互扩散与粘结磨损,阐明不同切削速度对元素扩散与材料粘结的影响机制,在保证工艺参数(进给量f,切深ap)不变的情况下,进行了钛合金Ti-6Al-4V的高速车削加工试验,试验结束后,使用SEM-EDS(图1)对涂层硬质合金刀具表面元素进行分析,结合白光干涉仪(图2)对刀具表面形貌和材料粘结深度进行分析。

图2 白光干涉仪

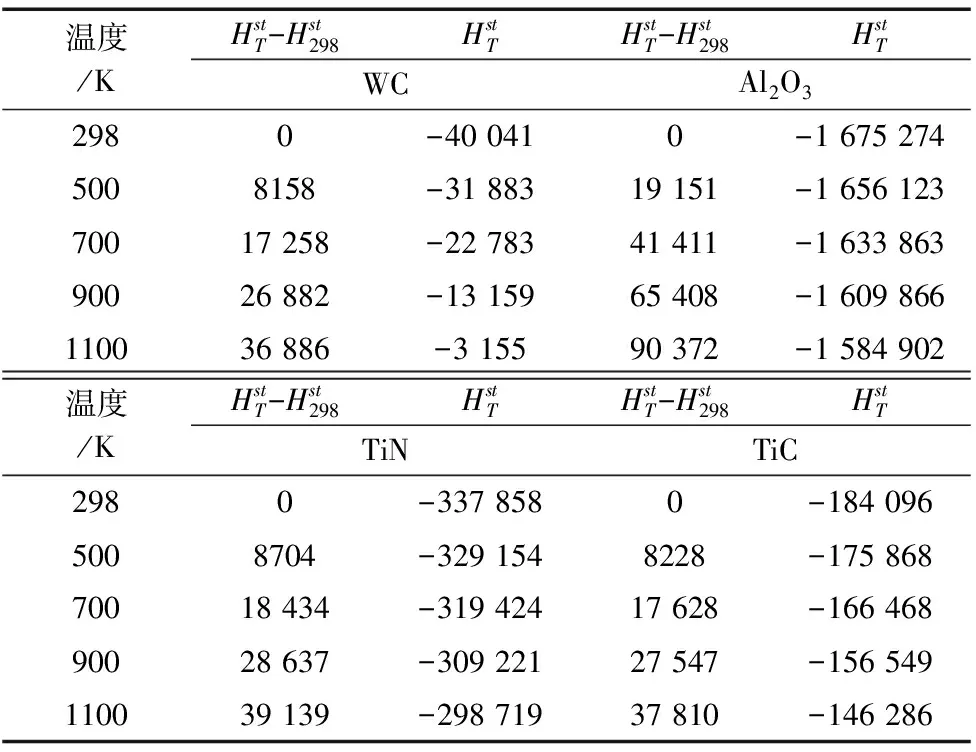

表2 切削工艺参数

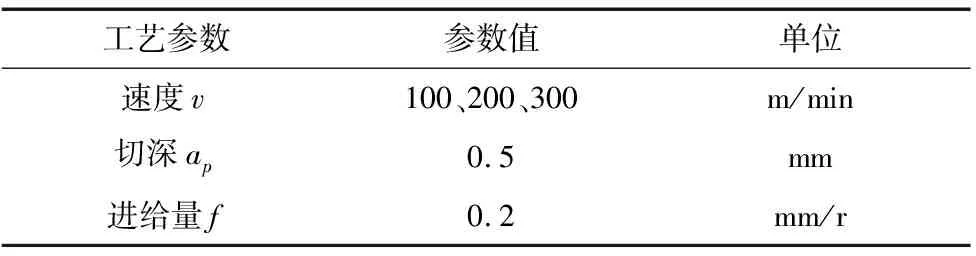

表3 钛合金的元素含量(%)

3 实验结果与分析

使用SEM-EDS对涂层硬质合金刀具磨损表面形貌和原子含量进行了分析,如图3所示。可以看出涂层硬质合金刀具切削之后的磨损区和未磨损区。

图3 v=200 m/min的刀具表面形貌与元素检测区域示意图

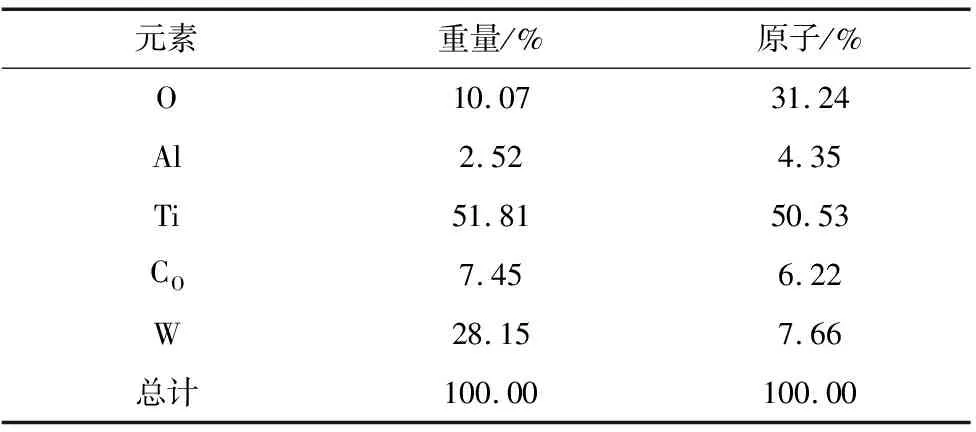

在刀具表面取区域1,其原子含量见表4,此区域元素来自于刀具与工件,Al元素和Ti元素可能来自涂层材料,或是来自钛合金工件材料,各原子元素含量不能分辨该处有粘结于刀具表面的工件材料,但由CO元素含量可知,刀具表面涂层可能已经磨损裸露,此处应为切削过度磨损区,粘结磨损不明显。

表4 区域1的能谱含量

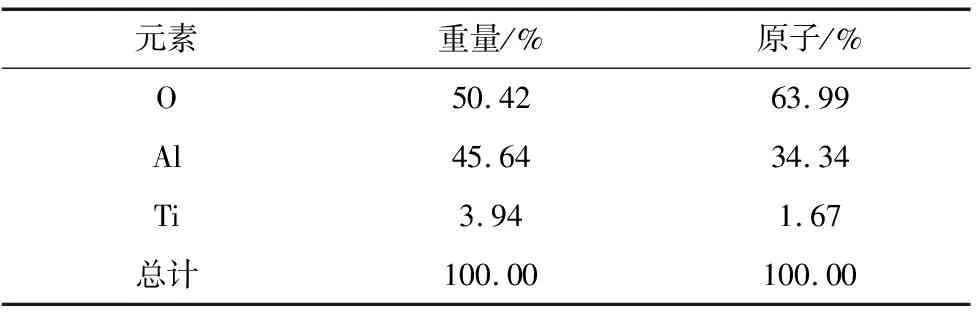

在刀具表面取区域2,其元素含量见表5,Al的原子含量为34.34%,远大于6%,显然此处的铝元素是来自刀具表面涂层,而且Ti元素的原子含量仅为1.67%,也远小于工件材料中Ti元素的含量90%,故该区域的元素来自刀具表面涂层,显然该区域属于刀具未发生粘结磨损区。

表5 区域2的能谱含量

在刀具表面取区域4,其元素含量见表6,Ti元素的原子百分比含量高达92.06%,与工件材料TC4的钛元素含量很接近,表明在刀-屑接触区温度很高,工件材料焓值升高,粘结到刀具表面。

表6 区域4的元素含量

图4是在切削速度为300 m/min时的刀具表面形貌。可以发现,工件材料在刀具表面的粘结很轻微,仅在局部区域有粘结。刀具表面的涂层区的粘结磨损不明显。

图4 v=300 m/min的刀具表面形貌与元素检测区域示意图

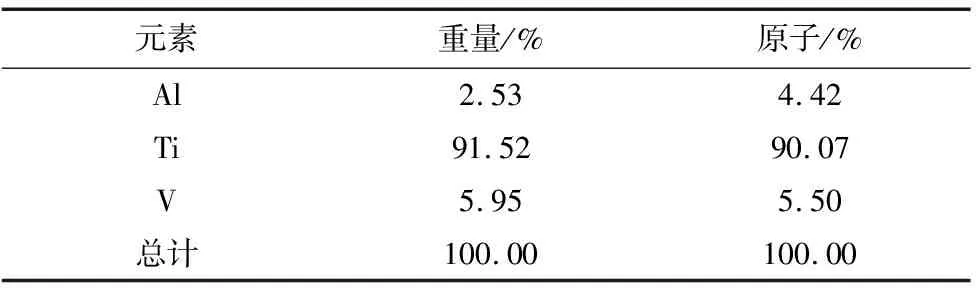

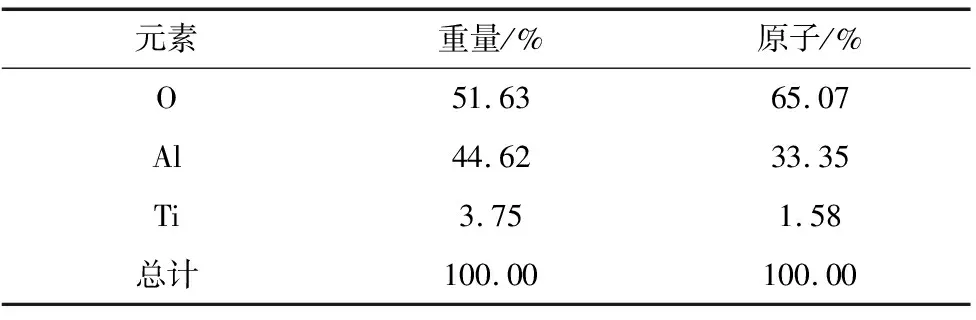

在刀具表面取区域1,元素含量见表7,该区域的Ti原子含量为90.07%,与工件材料TC4中Ti元素的含量相近,表明此处发生了粘结磨损。由表8可以发现,区域3包含三种元素O、Al和Ti,原子含量分别为65.07%、33.35%和1.58%,显然元素来自涂层,从Al和Ti元素含量中可以发现,铝元素含量远高于钛元素,说明氧化铝涂层膜还未被磨损掉,也证明了氧化铝材料极低的焓值,非常适合做涂层材料,尤其是最外层涂层材料,所以此区域未发生刀具-工件之间的元素扩散与粘结磨损。

表7 区域1的能谱分析

表8 区域3的能谱含量

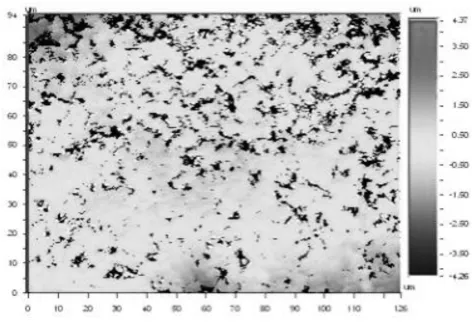

切削实验完毕后,取下涂层硬质合金刀具,在前刀面磨损区取定点进行白光干涉,得到所取位置的三维形貌图,可以清晰地观察到材料粘结与表面磨损。如图5是在相同的切削时间下三维形貌图,直观来看,刀具表面的粘结磨损程度随切削速度的变化发生了改变。通过白光干涉仪观测形貌图中的蓝色代表刀具表面材料厚度小于0,红色和黄色代表刀具表面材料厚度大于0。所以,我们可以看出随着切削速度的增加,刀具表面形貌出现了凹坑、厚粘结层与薄粘结层。其粘结厚度分别为-1.72 μm、3.53 μm和1.5 μm,表明:当切削速度为100 m/min时,刀具磨损速度大于粘结速度,白光干涉仪观察到粘结厚度为负值;当切削速度为200 m/min时,刀具的粘结深度最深,粘结速度较快;当切削速度为300 m/min时,刀具粘结厚度有所下降,随着高速切削速度的提高,刀具磨损与粘结效应呈现增长后降低的趋势,如图6所示,说明高速切削对刀具表面粘结磨损具有改善作用。

(a)v =100 m/min (b)v =200 m/min

(c) v =300 m/min

图6 不同切削速度的粘结厚度

这是由于切削速度的提升,切削时工件接触表面的局部焓值升高,涂层硬质合金刀具与钛合金材料均有变软,促使两种材料的粘结厚度增加,但是当切削速度增加到临界值之后,钛合金的软化速度更快,涂层硬质合金刀具与钛合金工件之间的范德华力减小,粘结厚度降低。切削速度的继续提高,更高的温度环境下将使得刀具-工件之间发生扩散,从而加剧刀具磨损。

4 结论

(1)硬质合金的涂层材料的耐磨性能不同,硬质合金刀具涂层时应按照合理的顺序进行涂层。

(2)材料粘结较易发生在中速切削时,元素扩散较易发生在高速切削时。

(3)在高速切削和长时间切削的情况下,刀具磨损机理将更加复杂,除粘结磨损外,还可能存在扩散磨损与氧化磨损。