基于视觉的非接触外螺纹关键参数测量方法*

刘 阳,刘 超

(1.重庆工程学院软件学院, 重庆 400056; 2.贵州航天电器股份有限公司, 贵阳 550009)

0 引言

外螺纹是一种常用的联接紧固零部件,其螺纹质量好坏将影响产品或机构紧固效果[1]。螺纹质量不合格将影响紧固效果不佳,进而可能导致产品、机构甚至整个系统失效,因此,紧固装配前应对螺纹关键参数进行严格管控。螺纹大径与小径尺寸是重点监控参数,人工测量方式精度低、一致性差、大批量测量过程耗时费力,且易导致螺纹损伤[2]。随着人工智能、图像处理技术的快速发展,采用机器视觉替代人工进行螺纹参数检测已成为相关企业优选方案与迫切需求[3]。

近年来国内外学者对基于图像处理技术的视觉检测进行了广泛研究,并在螺纹检测方面取得不少研究成果。文献[4]采用机器视觉图像处理技术对不同螺钉头部型号进行准确识别且稳定性强。文献[5]采用激光传感器与机器视觉相结合解决了车用螺纹尺寸测量。文献[6]利用机器视觉技术对螺纹18个特征进行了高精度测量。倾斜校正是把倾斜图像绕其质心沿着倾斜反方向旋转一个角度的旋转变换,是图像预处重要环节之一[7-8]。

针对人工检测不足以及企业迫切需求,提出一种外螺纹关键参数视觉非接触式测量方法。该方法设计一种基于Hough变换的特征圆提取螺纹图像倾角校正算法,通过特征圆圆心构造螺纹虚拟直线以实现倾角计算并旋转图像;校正后螺纹图像经过一系列图像处理后,采用最小二乘法[9]进行螺纹牙顶、牙底轮廓点的直线拟合,实现螺纹大径、小径的精确测量。现场测试结果显示设计的系统测量精度达到0.008 5 mm,具有良好推广价值。

1 系统设计原理

1.1 视觉系统硬件设计

螺纹尺寸高精度视觉测量系统硬件主要由光源、相机、镜头组成。为保证系统的测试精度,采用70 mm×70 mm平行白色背景光源进行系统的打光照明。根据检测精度选择500万像素CMOS宝盟EXG50传感器,芯片尺寸1/2.5"、帧率为14FPS。镜头选择Computar M2514-MP2 百万像素系列定焦镜头25 mm焦距C口工业镜头,焦距25、光圈数为16。视觉系统工作距离(WD)为132 mm,系统的视野达到30 mm×22 mm,满足产品测试需求。

1.2 系统测量流程

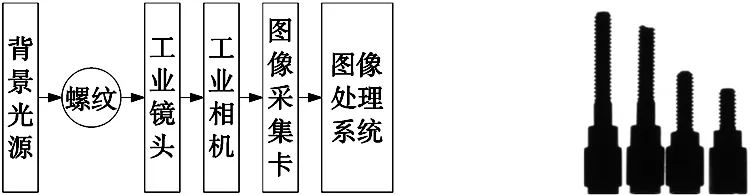

外螺纹关键参数视觉测量流程如下:① 模组带动张开的气动夹爪运行到螺钉取料位置,气动夹爪闭合夹紧螺钉头部;② 模组带动螺钉转移到拍照位进行螺纹图像的采集;③ 将采集到的图像传入图像处理系统进行图像分析处理,并最终得到螺纹的大径与小径尺寸。测量流程如图1所示。

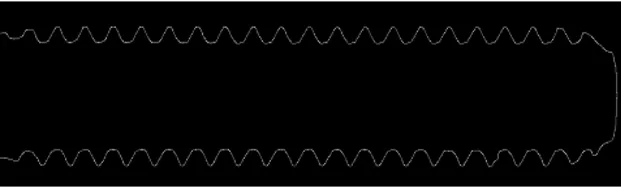

不同规格的螺纹图像如图2所示。设计的系统能够进行多种规格螺纹尺寸柔性测量,因此在图像处理中需设计一种通用的视觉测量算法。

图1 螺纹尺寸视觉测量流程 图2 不同规格螺纹图像

2 螺纹倾角校正

倾斜图像校正是图像自动识别过程的一个关键环节,其关键是如何计算倾斜角度大小。图2所示的螺纹是在圆柱母体上制出的螺旋线形,在图像空间,可看作是由一系列圆环沿轴向方向堆叠而成,因此,可认为螺纹沿轴线方向存在大量圆,这些圆心在一条直线上,也即螺纹圆柱母体轴线。根据拟合得到的直线就可求出该直线与水平线之间夹角,并将图像绕其质心沿着倾斜反方向旋转以实现任意倾角螺纹图像的校正。Hough变换是一种可利用图像目标的全局信息直接检测出所需轮廓的方法[10]。基于Hough变换倾斜校正算法描述如下:① 利用Hough变换进行螺纹圆特征提取;② 利用最小二乘法拟合圆心直线;③ 利用拟合直线求得与水平线的夹角;④ 将螺纹图像按照夹角反方向进行旋转得到水平的螺纹图像。

采用Hough变换进行圆特征提取,是将目标从图像空间变换到参数空间进行圆描述。设圆的3个参数为中心点(a0,b0)和半径r,圆数学模型描述如下:

(x-a0)2+ (y-b0)2=r02

(1)

将圆上任意点(xi,yi)投影到参数空间,及将(x,y)坐标系转换到(a,b,r)坐标系,表示为:

(a-x0)2+(b-y0)2=r2

(2)

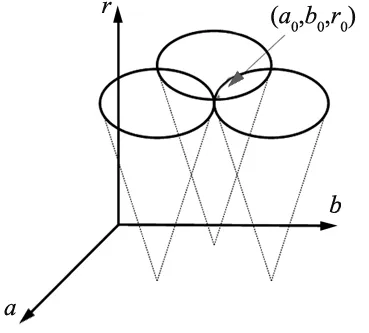

由式(2)可知,图像空间圆特征任意一点(xi,yi)对应参数空间中的圆锥图形。随着(xi,yi)的变化,参数空间中的圆锥图形能形成多个圆锥面簇,并相交于一个点(a0,b0,r0),即式(1)中圆的3个参数,即通过Hough变换求出了相应圆的圆心、半径参数,Hough变换原理图如图3所示。

图3 Hough变换原理图

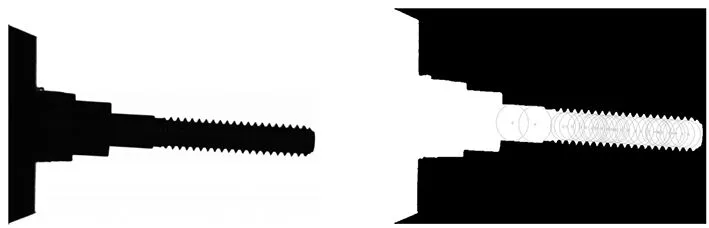

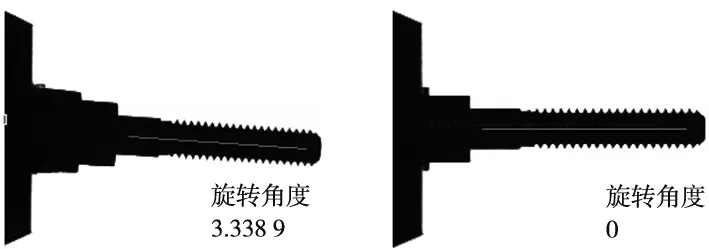

某型号螺纹图像如图4所示,其中左图为倾斜螺纹图像。采用Hough变换进行螺纹图像圆特征提取,如右图所示。通过直线拟合得到过圆心的螺纹虚拟直线,计算直线与水平轴线的夹角即为螺纹图像倾角,如图5a所示,计算得到的旋转角度为3.338 9°,根据倾角进行旋转得到图5b所示校正后的图像。在此基础上进行螺纹参数测量有利于提升系统的稳定性和测量精度。

图4 Hough变换圆特征提取

(a)倾角计算 (b) 螺纹图像校正图5 螺纹图像倾角校正结果

3 螺纹尺寸测量

3.1 ROI区域确定

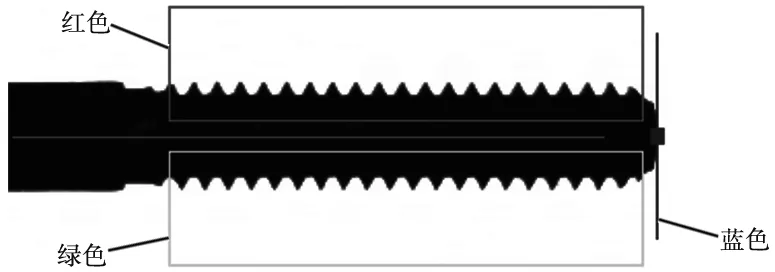

校正后的图像通过二值化、轮廓提取可以得到螺纹的轮廓图像,通过竖直搜索线从右往左搜索螺纹轮廓图像,就可得到螺纹图像X轴方向像素值最大的点即螺纹图像顶点,如图6蓝色线中方框表示的即为搜索到的螺纹图像顶点。搜索线间距越小,搜索精度越高。以顶点为参考点,依据螺纹长度、高度等特征设置螺纹测量ROI区域,如图6中红色矩形和绿色矩形框,该矩形框分别为螺纹测量ROI上下区域。在ROI区域再次进行图像增强、轮廓提取等图像处理,然后采用最小二乘直线拟合,就能得到螺纹大径、小径的上下拟合直线,通过直线间距离计算就能精确测量螺纹参数。

图6 确定ROI区域

3.2 最小二乘法直线拟合

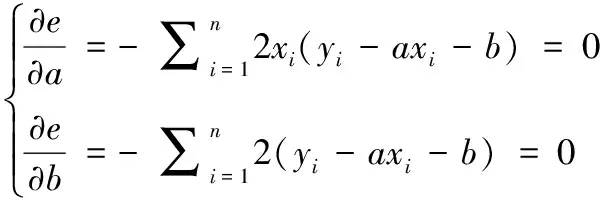

最小二乘法是一种数学优化技术[11],通过最小化残差平方和寻找一组实验数据的最佳匹配函数,利用最小二乘法可有效求得函数的未知参数。最小二乘法数学原理描述如下:

给定n个数据(xi,yi),假设拟合匹配函数为f(x),函数未知系数为an。则n个数据的残差平方和e为:

(3)

通过极小化e可求得未知参数an,进而求得n个数据的最佳拟合函数,该函数使得残差平方和最小。假设直线数学拟合模型为:

f(x)=ax+b

(4)

式中,a,b为待求未知系数。采用最小二乘法进行直线拟合时极小化残差的平方和:

(5)

通过残差e分别对参数a,b求偏导,并令偏导为0,即可求得参数a,b:

(6)

整理后得到正规方程组:

(7)

解正规方程组可得直线参数a、b:

(8)

3.3 螺纹大径、小径测量

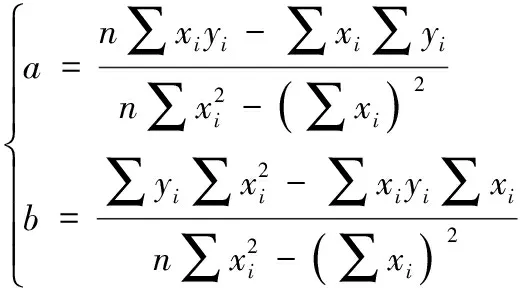

螺纹图像经过倾角校正、ROI定位、二值化预处理后,需进行边缘轮廓检测。常用的边缘检测算子有Prewitt算子、Roberts算子、Laplacian算子等。Canny算子边缘检测属于基于频谱分析方法,具有检测精度高、信噪比大等特点[12-13]。图7a所示为经过Canny算子操作后的边缘特征提取结果。

边缘检测完后提取轮廓数据点,依据Y轴方向最大、最小值可获得螺纹大径与小径上、下两条母线轮廓点。依据最小二乘法对大、小径轮廓点进行直线拟合,如图7b、图7c所示。直线方程为Ax+By+C=0,图7b中上下两条边的参数为:A=0,B=1,C=-929.27与A=0,B=1,C=-1 137.84;图7c上下两条边的参数为:A=0,B=1,C=-948.94与A=0,B=1,C=-1 110.89。经过倾角校正后,螺纹图像水平,螺纹大径测量可通过上、下两条直线的C值相减计算得到,即D=|C1-C2|=abs(-929.27-(-1 137.84))= 208.57 pix;同理,小径像素值为D1=161.95 pix,经过相机标定就可得到螺纹大径、小径的实际物理尺寸值。

(a) Canny算子边缘检测结果

(b) 大径直线拟合结果

(c) 小径直线拟合结果图7 直线拟合结果

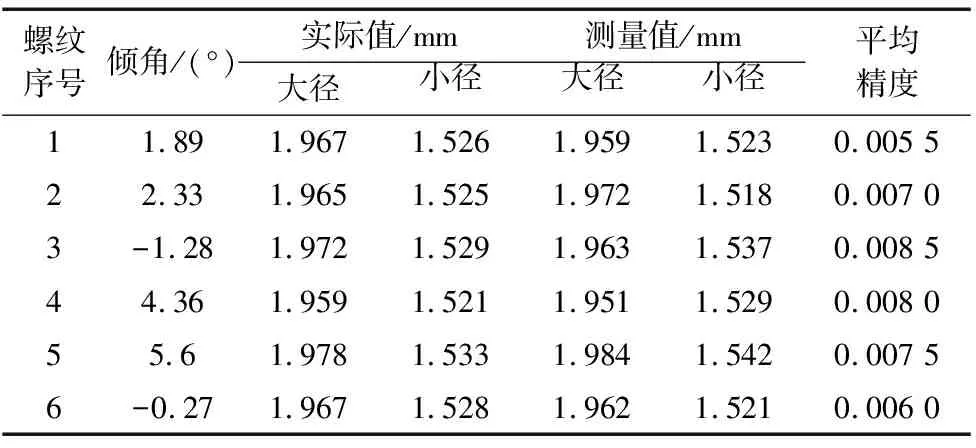

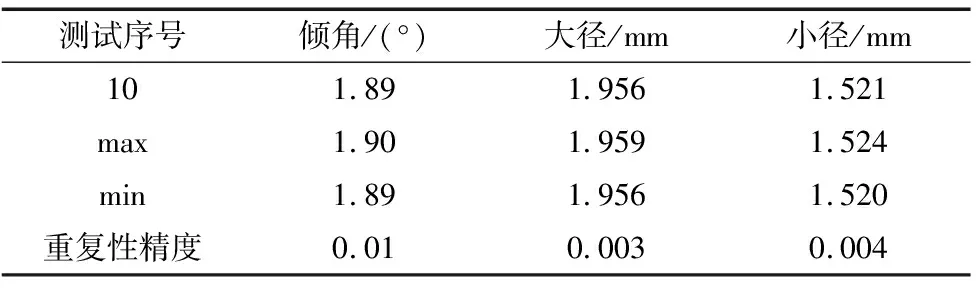

4 系统测试

利用设计的系统对某型号螺纹进行测量实验,采用提出的方法进行螺纹图像校正与螺纹大小径测量,实验结果如表1所示,系统重复性精度测试结果如表2所示。表1中给出了提出方法对6个螺钉的螺纹图像处理结果,能够正确计算出螺纹图像的倾角角度。螺纹参数测量结果平均精度最小值为0.005 5 mm,最大平均精度为0.008 5 mm,可以看出提出的方法能够对螺纹尺寸进行高精度测量,测量误差不超过0.008 5 mm;表2是对某颗螺钉的螺纹进行10次独立重复试验,其中倾角角度最大值为1.90°,最小值为1.89°,倾角测量重复误差为0.01°;螺纹大径和小径的重复性精度分别为3 μm和4 μm,重复精度高、稳定性好,满足工程实际需求。

表1 螺纹参数测量结果

表2 系统重复性精度测试结果

续表

5 结 论

外螺纹作为常用的联接紧固零部件,其质量问题日益引起重视。为解决螺纹关键参数人工测量存在的问题,提出一种基于视觉的非接触外螺纹关键参数测量方法,用于螺纹大径、小径的准确测量。通过Hough变换进行特征圆提取并构造螺纹虚拟直线有效地解决螺纹测量中图像倾斜的问题。在ROI区域中,利用最小二乘法直线拟合技术对螺纹轮廓进行直线拟合,生产螺纹大径线、小径线,完成螺纹大径与小径参数的非接触式测量。现场测试显示提出的方法在螺纹参数测量中精度达到0.008 5 mm,满足工程实际需求,具有应用推广价值。