高压有载分接开关蓄能器机构分析与仿真

孙亚朋,邢立华,田 秀,王彦利,李壮壮,吕俊平

(北京航天控制仪器研究所,北京 100039)

引言

有载分接开关是有载调压变压器的关键设备,在电力系统中主要起到稳定负载电压、联络电网以及调节负荷潮流等作用,近年来在供电网络、工业冶炼、电解行业中得到广泛应用。蓄能器可储存电机动能,并对各级开关进行快速切换,是有载分接开关的关键部件。

在有载分接开关研究领域,雷园园[1]、刘志远[2]分别对其进行了切换工况电磁仿真及基于有限元超模型仿真分析。刘雪丽[3]、张德明[4]、罗维[5]分别设计研制了±800 kV 直流换流变压器、10 kV 自动调压器真空有载分接开关、新型220 kV 变压器真空有载分接开关。德国MR 公司[6][7][8]发明的一种导轨式有载分接开关蓄能器和一种齿轮式有载分接开关蓄能器,实现有载分接开关的往复蓄能与快速释放,为国内外广泛使用。

随着有载分接开关在电力系统中的广泛使用,随之而来的故障不断出现。张小宝[9]、刘源[10]分别对MR 公司M 型有载分接开关及ABB 公司真空有载分接开关进行了原理说明及故障处理分析。樊家昊[11]、杨森[12]从振动特性出发,提出有载分接开关机械状态监测诊断方法。

以导轨式蓄能器及齿轮式蓄能器为研究对象,分离出其关键机构。对各关键机构进行理论与仿真分析,特别对曲线槽盘进行理论计算与仿真,建立起曲线参数方程,总结出蓄能器的工作机理及各关键机构设计要点,为高压有载分接开关蓄能器的创新性设计提供基础。

1 整机概况

高压有载分接开关蓄能器可储存电机动能,为开关的切换提供强劲动力,按照结构形式的不同,蓄能器可分为导轨式和齿轮式。

1.1 整机结构

如图1所示,导轨式蓄能器主要包括驱动轴、偏心轮、上滑架、下滑架、导杆、触发机构。其中,驱动轴驱动偏心轮转动,偏心轮推动上滑架沿导杆进行直线运动,使上、下滑架之间的弹簧被压缩,完成能量储存;下滑架释放时,可带动凸轮转动,实现对主开关、真空开关、辅助开关的切换。

图1 导轨式高压有载分接开关整机模型

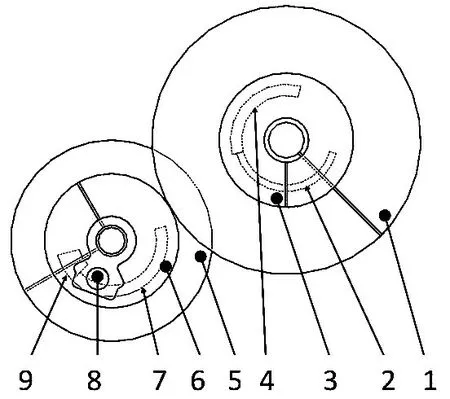

如图2 所示,齿轮式高压有载分接开关主要包括驱动轴、曲线槽盘、摆轮、齿轮A、齿轮B、齿轮C齿轮D、飞轮、弹簧导杆、停动阻尼器、卡位块、扳机等。其中,驱动轴与曲线槽盘固连,曲线槽盘上设置曲线槽,摆轮上设置凸轮,工作时,凸轮放置于曲线槽盘的槽内,可将曲线槽盘的回转运动转化为摆轮的往复摆动;摆轮与齿轮A 啮合,齿轮A 与齿轮B 同轴布置,齿轮B 与齿轮C 啮合,齿轮C 与齿轮D 同轴布置,齿轮D 与飞轮啮合;弹簧导杆一段铰接于机架,另一端铰接于齿轮C,铰接点与齿轮C 回转轴不重合。

图2 齿轮式高压有载分接开关蓄能器结构示意图

两组停动阻尼器及两组卡位块固定在机架上,与安装在飞轮上的扳机配合,实现对飞轮的固定与释放。

1.2 动作时序

高压有载分接开关通过对三类开关的切换顺序控制实现对高压电的有载切换,图3为德国MR公司高压有载分接开关时序图,通过对蓄能器蓄能机构以及驱动凸轮的设计,可实现该时序图的切换要求。

图3 高压有载分接开关时序图

2 关键机构

考虑到分接开关与分接选择器使用同一电机驱动,而分接选择器的开关预设选择具有随机性,即驱动电机的旋向具有随机性,这要求分接开关在任意旋向的电机驱动条件下,均可实现可靠切换。分接开关蓄能器的设计要求如下。

(1)由随机旋向输入到往复旋转输出的运动形式转换。

(2)一次输出角度为定值,约为120°。

(3)缓慢蓄能(一般0.5 s~10 s),快速释放(一般<110 ms)。

为满足上述设计要求,蓄能器相关机构作如下设计。

2.1 运动转换机构

导轨式有载分接开关蓄能机构的运动转换机构包括2 个部分:(a)偏心轮导轨机构,实现驱动轴的回转运动到滑架沿导轨的往复直线运动转换;(b)双滑块机构,实现滑架的直线运动到飞轮的旋转运动转换。

通过2 部分运动转换机构的共同作用,实现蓄能机构由随机旋向输入到往复旋转输出的运动形式转换。

(1)偏心轮导轨机构(回转变直线)

在偏心轮导轨机构中,驱动轴驱动偏心轮任意向旋转,均可实现偏心轮推动上滑架沿导轨运动,如图4 所示,上滑架设置左、右挡块,用于运动转换时与偏心轮的摩擦接触。上滑架的运动,可使上、下滑架之间的弹簧压缩蓄能。

图4 偏心圆盘导轨机构

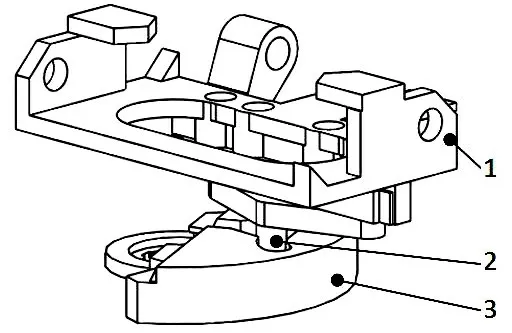

(2)双滑块机构(直线变摆动)

如图5、图6所示,下滑架底部设置滑块,滑块位于飞轮的R 形槽中,当滑块同下滑架一起做直线运动时,滑块与R 形槽接触配合,使飞轮产生旋转运动。由此完成直线变旋转摆动的运动转换,如图7所示。

图5 直线变摆动运动转换机构

图6 双滑块机构示意图

图7 下滑架双滑块机构动力学仿真结果(往复)

(3)曲线槽盘-凸轮机构(回转变摆动)

齿轮式有载分接开关蓄能器的运动转换机构为曲线槽盘-凸轮机构,并通过运动隔离机构设计,避免了驱动轴运动与飞轮摆动的运动干涉问题。

如图8所示曲线槽盘-凸轮机构,曲线槽盘上有一圈变径曲线槽,摆轮的回转中心外设置凸轮,工作时,凸轮放置于曲线槽盘的槽内,该机构可使曲线槽盘的旋转运动转化为摆轮的往复摆动。

图8 曲线槽盘-凸轮机构示意图

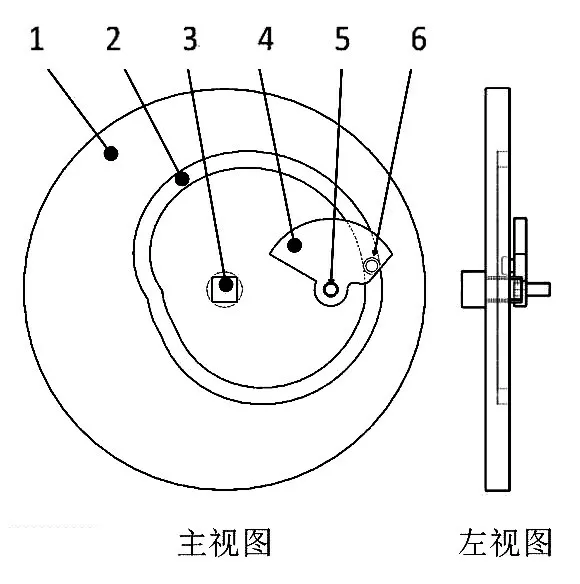

2.2 运动隔离机构

齿轮式蓄能机构只有一组运动转换机构,在运动传递过程中需避免2 种运动传递:一是蓄能过程中,驱动轴的慢速回转运动不能传递至飞轮;二是释放过程中,飞轮的快速旋转运动不能传递至飞轮。为此齿轮式蓄能机构的运动隔离机构(如图9所示)包括:

图9 运动隔离机构

(1)摆轮与齿轮C(其上设置弹簧铰接点)之间设置运动隔离机构(扇形环A 与扇形轮B)。其中,扇形环A 与齿轮A 固连,扇形环B 与齿轮B 固连,可实现蓄能时的运动传递及释放后的运动阻断,以避免弹簧的快速释放运动回传至驱动轴,与驱动轴的运动产生干涉。

(2)齿轮C与飞轮之间设置运动隔离机构(扇形环D与扇形轮D)。其中,扇形环C与齿轮C固连,扇形环D 与齿轮D 固连,可实现蓄能时的运动阻断及释放后的运动传递,以避免蓄能时齿轮C 的慢速旋转传至飞轮,无法满足飞轮的快速摆动需要。

在运动隔离机构中,扇形环角度范围组合与各齿轮比之间有对应关系,通过仿真分析,表1给出一组满足蓄能释放及运动隔离要求的角度范围及传动比组合。

表1 扇形环角度范围及传动比

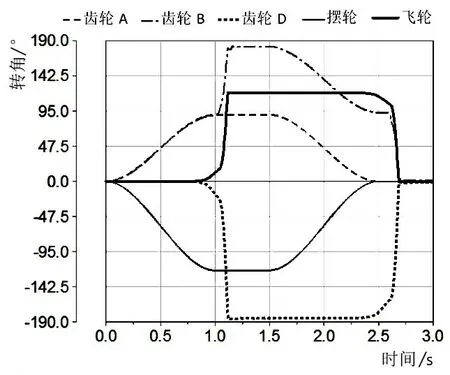

以表1 中数据为输入条件,建立齿轮式蓄能释放机构仿真模型,仿真得到各旋转件旋转角度时间曲线,如图10 所示。曲线可知,所设参数满足了运动隔离要求,并实现了飞轮的往复120°快速摆动。

图10 齿轮式蓄能器动力学仿真结果(往复)

2.3 枪击释放机构

枪击释放机构用于蓄能过程中对飞轮的固定,以及释放结束后对飞轮的停动及锁定。按照扳机的受力特点分成压力式、拉力式2种。

(1)压力式

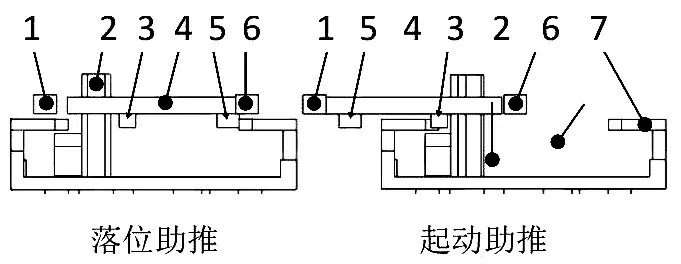

如图11所示,上滑架沿导轨向右运动蓄能过程中,或下滑架向左释放结束后,扳机落位,即扳机与下滑架卡位接触,接触压力经扳机旋转轴传递至机架。

图11 压力式枪击释放机构

当上滑架蓄能结束时,固定于上滑架的触发板与固定于扳机上的凸轮接触,使扳机绕扳机旋转轴旋转脱离下滑架卡位,下滑架失去扳机限位而快速释放。2 个扳机之间设置复位弹簧,保证释放结束后扳机可顺利落位。

扳机限位时受到下滑块的压力作用,扳机旋转轴位于下滑架驶向方向,扳机限位轴需设置于下滑架行驶轨迹以外,这对扳机与下滑架的卡位槽型设计提出要求:需使扳机与下滑架卡位槽的接触压力合力指向扳机旋转轴,以减小旋转力矩,提高扳机限位可靠性。

(2)拉力式

如图12 所示,扳机旋转轴设置于飞轮上,卡位块固定于机架,使得扳机在限位时受到拉力作用,因卡位块位于飞轮的驶离方向,卡位块与扳机的接触位置可设置于飞轮回转半径内,由此可提高扳机的设计灵活性及可靠性。

图12 拉力式枪击释放机构

蓄能结束后,扳机由触发杆触发,触发杆可设置于齿轮B上。

2.4 助推机构

当遇到极端恶劣情况,如油的阻尼极大、机构卡顿等,产生如下情况。

(1)释放临近结束时,下滑架未释放到位,弹簧力即已不足以推动下滑架继续运动,致使扳机无法落位,下滑架处于未锁定状态。

(2)蓄能结束后,且扳机被触发,下滑架具备释放条件,但因油阻太大或机构卡顿未释放。

对以上两种极端情况,导轨式蓄能释放机构采用以下解决方案,如图13所示。

图13 导轨式高压有载分接开关助推机构

(1)落位助推。通过偏心轮上设置的落位助推凸轮,借助偏心轮的旋转,将下滑架助推落位。

(2)起动助推。通过偏心轮上设置的起动助推凸轮,借助偏心轮的旋转,将下滑架助推起动。

以上解决方案仅解决了导轨式蓄能释放机构起、停两个局部位置的助推问题。齿轮式蓄能释放机构,可通过齿轮传动比设计,实现全程助推功能。

3 曲线槽盘计算与仿真

为对曲线槽盘-凸轮机构进行几何学分析,下面提取曲线槽盘-凸轮机构关键几何信息,如图14所示,其中,坐标系位于曲线槽盘旋转轴轴心位置O1,水平方向为X 向,竖直方向为Y 向。摆轮旋转中心为O2,A、B、C、D、E 为摆轮凸轮的旋转轨迹点。A′、B′、C′、D′、E′及A″、B″、C″、D″、E″为曲线槽中心线的轨迹点。当曲线槽盘旋转时,曲线槽上的轨迹点与摆轮凸轮的轨迹点重合,即可实现曲线槽盘驱动摆轮运动。曲线圆盘驱动摆轮运动位置关系如下表所示,其中为两段等半径圆弧曲线,可使摆轮在起、止点附近做短暂停留。

图14 曲线槽盘凸轮机构几何原理图

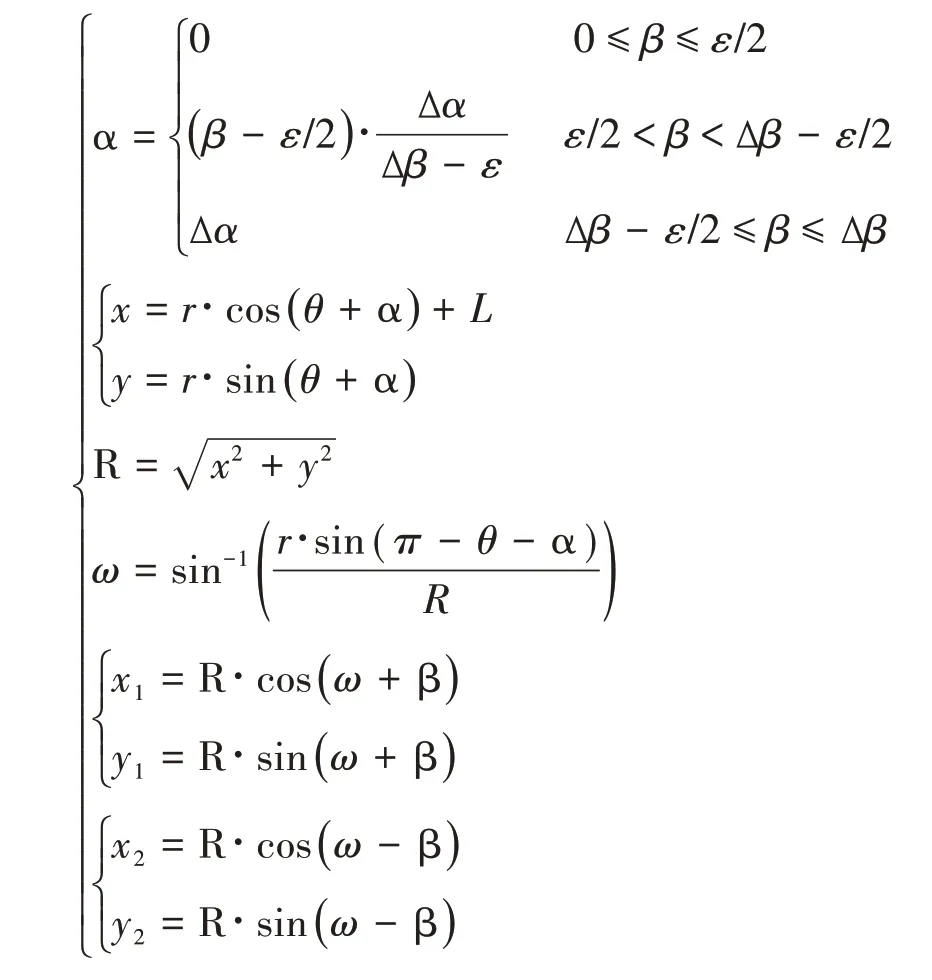

通过对结构的几何分析,可发现曲线圆盘旋转运动与摆轮摆动运动之间存在一一对应的位置关系,因此可建立二者之间的关系方程:

式中:(1)曲线槽盘回转轴与摆轮旋转轴间距L=O1O2,凸轮与摆轮旋转轴间距r=O2A=O2B=O2C=O2D=O2E。

(2)摆轮起止点等半径曲线过度圆弧角ε=∠A'O1A''=∠E'O1E''。

(3)摆轮起止位置倾角θ=∠AO2H。

(4)曲线槽盘转角范围为Δβ,曲线槽盘转角β=∠AO1A'。

(5)摆轮转角范围为Δα,摆轮转角α=∠AO2B。

(6)x、y 为凸轮中心点坐标;x1、y1为曲线盘顺时针旋转时,曲线槽盘曲线的点坐标;x2、y2为曲线盘逆时针旋转时,曲线槽盘曲线AA"B"C"D"E"E'的点坐标。

设置参数如下:轴间距L=O1O2=90 mm,凸轮间距r=O2A=O2B=O2C=O2D=O2E=40 mm,等半径曲线过度圆弧角ε=∠A'O1A''=∠E'O1E''=30°,起止位置倾角θ=∠AO2H=30°,曲线槽盘范围为Δβ=180°(顺时针/逆时针),摆轮转角范围为Δα=120°。

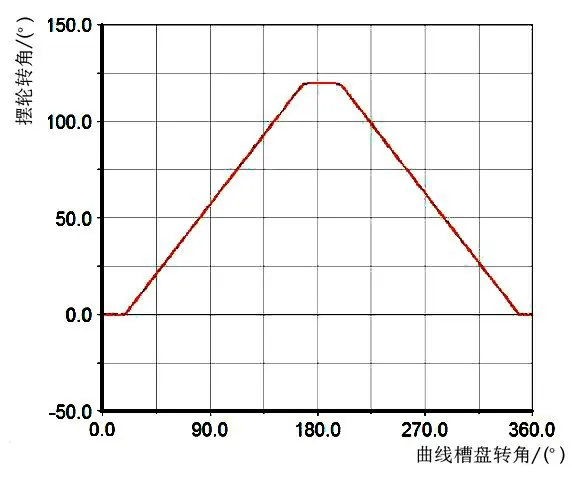

由此计算得到上述参数条件下的曲线图,如图15 所示。其中,虚线为曲线槽盘顺时针转动时的驱动槽,实线为其逆时针转动时的驱动槽,二者连接处对应摆动的起/止点驱动位置。

图15 曲线槽盘曲线计算结果

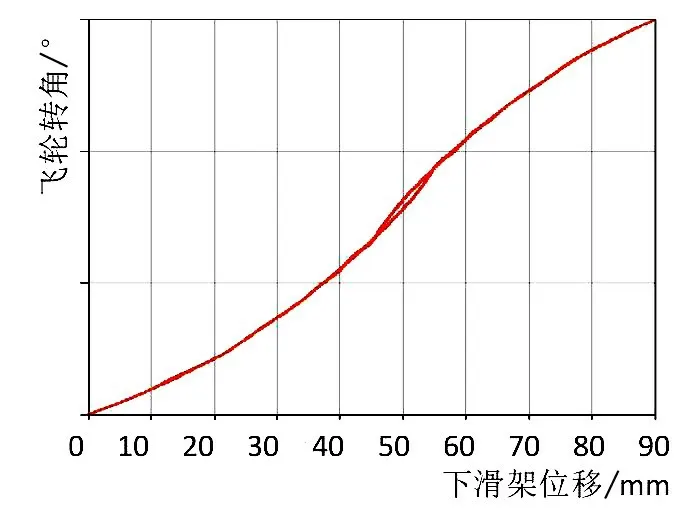

使用上述高精度曲线建立曲线槽盘-凸轮机构模型,将该模型导入动力学仿真软件,设置曲线槽盘绕圆心的旋转运动驱动、摆轮绕摆轮轴的旋转副约束、摆轮凸轮与曲线槽盘曲线槽的接触副约束,并使曲线槽盘分步正、反转分别旋转360°,得到摆轮转角(纵坐标)-曲线槽盘转角(横坐标)曲线。

从图16 中曲线槽盘转角与摆轮转角对应关系可知,曲线槽盘旋转360°可完成摆轮正、反转一次往复摆动,并且该曲线槽盘360°旋转的方向对摆轮往复运动无影响。这满足了分接开关往复运动输入条件的设计需要。

图16 曲线槽盘-凸轮动力学仿真结果

4 蓄能器驱动动力学仿真

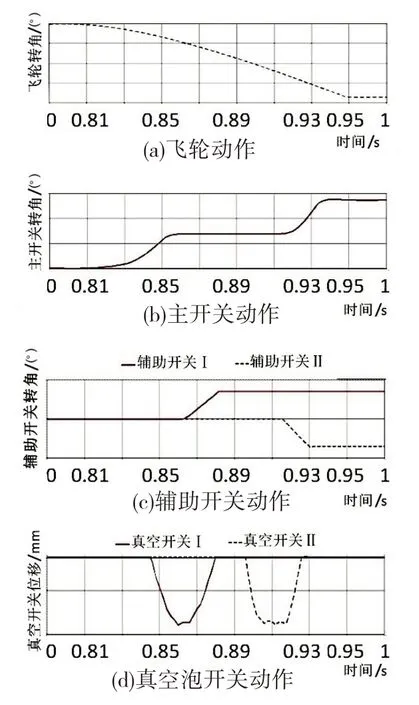

通过对有载分接开关整机的动力学仿真[13],得到蓄能器驱动下的飞轮及三类开关的动作时间曲线,如图17所示,其中,飞轮、主开关、辅助开关的动触头做旋转运动,真空开关的动触头做直线运动。

图17中,0 s~0.81 s为蓄能时段,此时上滑架由偏心轮推动,使上、下滑架之间的弹簧压缩蓄能,0.81 s 时刻,下滑架被释放,飞轮随之快速旋转,至0.95 s时刻,飞轮停止运动。

图17 飞轮及开关动作动力学仿真结果

飞轮快速旋转过程中,三类开关被快速有序切换,切换时刻由凸轮设计决定,由此通过凸轮设计,可使开关切换顺序满足时序图要求。

5 结论

通过对高压有载分接开关关键机构研究,得出以下结论:

(1)导轨式分接开关蓄能器通过偏心圆盘机构、直线运动滑架机构、双滑块机构相互配合,完成蓄能器周期性蓄能、释放功能。

(2)齿轮式分接开关蓄能器采用曲线槽盘-凸轮机构,实现回转变摆动的运动转换,并依靠扇形环之间的角度差配合,实现蓄能、释放阶段的运动隔离,避免了输入运动与输出运动的相互干扰。

(3)与导轨式分接开关结构相比,齿轮式分接开关蓄能器具有以下优势:齿轮传动可靠,传动效率高;结构简单,无直线运动转换;曲线槽盘设计灵活,可对蓄能过程进行设计控制。

(4)计算并建立高精度曲线槽盘曲线参数方程,据此设计的曲线槽盘旋转360°可完成扇形齿轮正、反转一次往复运动,并且该曲线槽盘360°旋转的方向对扇形齿轮往复运动无影响。这满足了分接开关往复运动输入条件的设计需要。

(5)通过对有载分接开关整机的动力学仿真,得到蓄能器驱动下的飞轮及三类开关的动作时间曲线。飞轮快速旋转过程中,三类开关被快速有序切换,切换时刻由凸轮设计决定,由此通过凸轮设计,可使开关切换顺序满足时序图要求。