烧结烟气双加热中低温SCR脱硝技术分析研究

张 鑫,张金成,丁勇山

(中冶京诚工程技术有限公司,北京 100176)

前言

钢铁工业是能源、资源消耗和污染排放的重点行业,“清洁发展”“科学发展”“可持续发展”成为钢铁行业结构调整和产业升级的具体方针。随着国家和公众的环境保护意识越来越强,绿色发展的重要性日益突出。2019 年4 月28 日,生态环境部颁布了《关于推进实施钢铁行业超低排放的意见》,环保要求更加严格,各冶金企业更加注重环保排放要求,为持续改善对周边环境的影响,氮氧化物已成为主要控制和治理的污染物之一。

近几年钢铁行业主要生产工序NOx 排放情况如表1所列。

表1 钢铁主要生产工序NOx排放情况及排放限值

根据统计数据显示,钢铁行业的烧结(球团)NOx 排放量已占全国钢铁行业NOx 总排放的50%以上[1],烧结烟气脱硝技术在国家节能减排目标实现过程中占有举足轻重的地位。提高烧结烟气脱硝设备运行的经济性、可靠性和环保性已经成为钢厂经营管理所追求的绿色理念和主要目标,烧结NOx减排研究具有较大的潜力和重要的现实意义。

1 烧结烟气特性

烧结机排放的烟气成分复杂,波动性较大,烧结机排放的NOx 主要源自烧结过程中原料的燃烧,80%~90%为燃料型氮氧化物,烧结烟气中NOx 的浓度一般在200~400 mg/m3。其种类和浓度与烧结配料、烧结温度和空气系数等燃烧环境有密切影响。主要具有以下特点[2]:

(1)烟气温度、流量变化大,烟气会因燃烧操作的不同发生较大变化,范围一般为80~150 ℃,烟气流量变化幅度高达40%以上[3]。

(2)含湿量大且不稳定,一般为10%~13%;含氧量高,一般为15%~18%。为保证烧结配料的透气性,通常会在配料时加入适量的水,导致燃烧后的烟气含水量高,露点温度也高,范围在60~80 ℃。

(3)烟气含有多种污染成份,除含有二氧化硫、粉尘外,还含有重金属、二噁英类、氮氧化物等。机头电除尘粉尘含有大量的氯盐、碱金属,其中二氧化硫浓度变化大,范围在400~5 000 mg/m3之间;

(4)烧结过程中烟气NOx 主要来自于烧结燃料的燃烧[4]。烧结固体燃料中的氮主要为有机氮,烧结点火的温度在1 100~1 200 ℃,NOx 的浓度在点火后迅速上升,在烧结过程中处于较高水平。随着烧结过程中温度的升高,燃料NOx 的浓度开始下降。烧结过程中料层温度最高也只能达到1 350 ℃左右且持续时间较短,而热力型的NOx 的生成温度需要在1 500 ℃以上。

这些特点都在一定程度上增加了钢铁烧结烟气治理的难度。

2 现有烧结脱硝技术路线

结合国内外钢厂实际情况及现状,烧结NOx 减排应分为源头控制[5]、过程控制和末端处理。源头控制主要侧重于燃料的含氮量,料层厚度,烧结料粒度和碱度。过程控制分为NOx 产生和NOx 分解还原,抑制NOx 产生的方法主要有低氮燃烧、低氧燃烧和分级燃烧,NOx 分解还原则需靠烟气循环工艺[6]等。由于国内烧结烟气脱硝技术还不够完善,通过借鉴火电行业、化工行业脱硝技术,目前主要推广的以末端处理技术为主。基于烧结烟气的特殊性,市场烟气脱硝技术可分为以下两种:选择性催化还原脱硝(SCR)[7]和活性炭吸附技术[8]。

2.1 选择性催化还原脱硝(SCR)

选择性催化剂还原(SCR)技术是在烟气120~400 ℃温度范围内在催化剂作用下,利用氨作为还原剂与烟气中的NOx 反应生成N2和H2O,而不与烟气中的氧进行氧化反应。还原剂喷射位置在SCR反应器入口烟道,主要反应如下:

对比选择性非催化还原脱硝(SNCR)技术是在烟气800~1 250 ℃温度范围内无催化剂作用下脱硝,基于烧结烟气的温度范围及燃烧特点,采用催化剂的SCR 脱硝技术通过降低活化能反应更加合理经济。脱硝反应可在较低的温度条件下进行,可控性能好,氨逃逸量小。

对于已建脱硫项目的烧结烟气,建议的技术路线是在脱硫后采用中低温SCR 脱硝技术,将烧结烟气升温至260~350 ℃范围,通过催化剂工艺进行脱硝处理,最后排放至烟囱达到超低排放的指标。

2.2 活性炭吸附技术

活性炭吸附技术利用活性炭的变温吸附性能,在低温时将烟气中的SO2吸附,并被储存在活性炭孔隙内,在活性炭被高温加热时,活性炭发生脱附反应,得到高浓度SO2解析气,并回收利用制取硫酸,同时活性炭恢复吸附性能,循环利用。活性炭脱硝则分为物理吸附和催化还原两方面,通过物理吸附可脱除15%的NOx 去除率,而利用活性炭的催化活性,通过向烟气喷氨后,在活性炭的催化作用下氨与NOx 发生选择性催化还原反应生成氮气和水,实现脱硝。优势是反应发生所需温度低,不需要对烟气进行升温,更有利于节能降耗。缺点是设备庞大,造价高昂,活性炭用量大且需再生,酸性副产物需要特殊处理。

如何保证烟气脱硝系统在烧结正常生产工况下安全、连续、稳定运行是研究的重点。但对于烧结工艺的特殊性来说,选择性催化还原脱硝(SCR)适应性更强,建设投资和运行成本更加经济可靠。烟气脱硝的末端处理技术是现阶段改造项目的主流工艺,新建项目建议采用源头控制加末端处理烟气脱硫脱硝协同工艺处理。

3 烧结烟气中低温SCR脱硝系统应用

选取某200 m2烧结机烟气脱硝项目为案例,通过在原有烧结烟气湿法脱硫装置后建设一套脱硝系统。对钢铁企业烧结机的烟气脱硝主要方式进行了分析对比,并首次提出了一种烧结烟气双加热中低温SCR 脱硝技术方案。该方案自建成投运后,烟气处理后NOX排放值范围仅为10~20 mg/m3,烟气出口各项指标大幅优于生态环境部颁布的超低排放指标,且系统运行稳定可靠。

3.1 依托方案介绍

(1)原有设施系统

依托方案为唐山地区某200 m2烧结机烟气脱硝项目,该项目烧结机原有设施已上一台湿法脱硫装置,烧结烟气经机头电除尘后,先经过湿法脱硫塔脱硫,再经过湿电除尘,直接由烟囱排放。

图1 原烧结烟气脱硫系统布置

(2)脱硝系统前烟气入口参数

目前脱硫设施运行稳定,且考虑到防止硫酸氢铵堵塞催化剂,在现有脱硫工艺后增加脱硝工艺是最可行最有效的方法。200 m2烧结机尾部烟气参数如下。

烟气量(标况,湿基):750 000 m3/h;

O2含量(Vol.%.wet):15%;

NOx含量:280 mg/m3;

脱硝入口烟气温度:55 ℃。

3.2 烧结烟气脱硝系统设计

3.2.1 工艺流程

改造项目受现有场地的限制,该方案脱硝装置设置于脱硫系统和湿电除尘器后,但湿电除尘器后烟气温度较低,为50~60 ℃,不能达到催化剂反应温度区间,因此需要对烟气进行升温补热,热量主要由系统的烟气升温炉系统提供。主要脱硝设备有GGH 换热器、烟气加热炉、烟气快混装置、SCR 脱硝反应器、增压风机和新建烟囱。

脱硫后烟气温度55 ℃左右,首选中低温选择性催化还原脱硝技术。通过大量的调研和考察,SCR脱硝催化剂对于烟气中水蒸气、SO2和碱金属含量较为敏感。因此,考虑到烧结烟气成分的复杂性,通过对比催化剂的市场价格以及运行经济性,根据热效率和热经济计算后,采用设计温度260℃的SCR脱硝催化剂。系统布置如图2所示。

图2 烧结烟气双加热中低温SCR脱硝系统布置

新建SCR 脱硝系统采用国内首创双加热专利系统,分别在GGH 换热器脱硫侧入口前和脱硝侧入口前各增设一套烟气加热炉和烟气快混装置。从湿电除尘出来的55 ℃左右的烧结原烟气先通过烟气一次快混装置补热至65 ℃,进入GGH 换热器后再通过烟气二次快混装置,补热至260 ℃后先与喷氨装置喷入的氨气混合,再进入SCR 催化剂脱硝反应器与催化剂反应,被净化的烟气再进入GGH 换热器与原烟气进行换热后通过增压风机引出至烟囱排放。

3.2.2 系统特点

常规中低温SCR 脱硝技术仅在GGH 后进行一次加热,在此基础上,采用了双加热系统,其优点如下。

(1)整个脱硝系统通过利用2 套烟气加热炉燃烧高炉煤气将高温烟气混入烟道后对烟气进行升温,保证达到催化剂反应温度,再加上喷氨系统在烟道内均匀喷入的氨气与烟气反应,进而实现在脱硝反应器内催化剂作用下脱除NOx,实现超低排放。

(2)烧结烟气300 ℃以下,硫酸氢铵会发生结露现象,堵塞GGH 换热器和催化剂模块,形成堆积黏附堵塞现象,需要定期300 ℃以上升温进行催化剂再生,热解硫酸氢铵。在GGH 换热器脱硫侧前增设一次烟气加热炉和烟气一次快混装置,先保证湿电后烟气升温10~15 ℃处于过热状态,能大大降低GGH 堵塞问题,减少系统的压损,再在SCR 脱硝反应器入口前进行二次烟气升温,保证催化剂的反应温度,有效缓解催化剂的堵塞和中毒现象,提高脱硝系统的安全稳定性。

(3)常规SCR 脱硝技术由于脱硫湿电后的烟气含水量较大,脱硝侧堵塞后运行时间长压损增大,脱硝系统运行能耗将增大。采用耙式+声波吹灰的清灰方式,能有效地杜绝此现象,减少GGH 换热器和脱硝反应器的压损。

(4)烟气快混装置是将烟气加热炉产生的高温烟气快速均匀混入脱硫后烟气,避免烟气混合不均匀对脱硝效率和脱硝设备使用寿命造成的影响。烟气加热炉及烟气快混装置可针对烧结机的运行方式以及脱硫烟气特点,自动通过温度湿度压力等影响因素多维控制补热效果,该种组合方式相对现有脱硝技术具有明显的优势。

3.3 技术经济分析

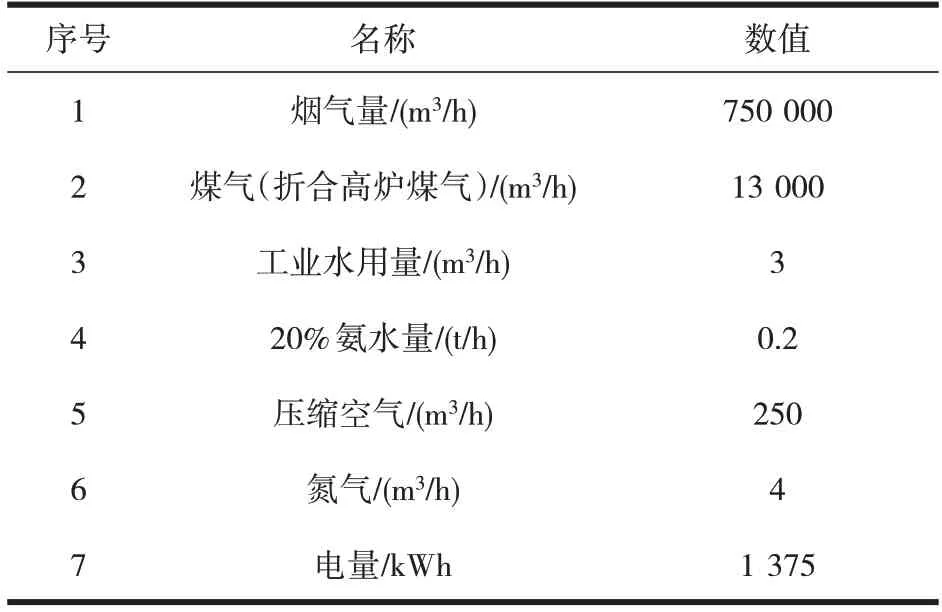

根据烧结烟气性质、热力系统结构和参数的特点,假设机组燃料供应稳定,脱硝系统在催化剂保证的化学寿命期内,计算结果表明,设计机组采用烟气双加热脱硝技术后,NOx量从入口350 mg/m3降低到出口设计≤40 mg/m3,脱硝效率高达90%,氨逃逸≤3×10-6,SO2/SO3转化率小于1%,排烟温度为90~110 ℃,减排效益显著。自投产后,整套系统运行情况良好,污染物排放情况完全满足国家超低排放要求。主要能源消耗量见表2。

表2 能源消耗量

3.4 社会效益分析

钢铁行业烟气超低排放治理已提升到了新的高度,迫切需要可靠、绿色、经济节能的污染物控制技术和装备,实现绿色发展和降本增效的协同。对于现有烧结机烟气处理系统改造方案,首要条件是能够满足生产需求,其次是投资及运行成本的合理支配。

该方案积极响应国家环保政策,方案的实施直接减少NOx 排放量达到1 680 t/a。采用的脱硝工艺脱硝效率高,脱硝催化剂要求温度适中,通过双加热中低温SCR 脱硝技术可以较好的保障脱硝催化剂长期稳定运行。同时,脱硝系统布置于除尘系统、湿法脱硫系统后,烟气成分相对稳定,很好地克服了烧结烟气工况波动大成分复杂等缺点,对烧结工艺的适应性更强,具备普及推广的优势。

4 结论

随着国家环保要求越来越严格,烧结烟气的脱硝势在必行。选择一种脱硝效率高,技术成熟可靠,稳定性更好的脱硝工艺异常重要。所有污染物排放指标符合国家环保标准,且能满足今后5~10年内不断趋严的国家排放标准要求是脱硝工程建设的基本要求。

本次实施的烧结尾部烟气脱硝方案,脱硝效率90%,烟气NOx排放满足超低排放要求。