浅议马钢380m2烧结机进一步扩容改造技术方案

王莺莺

(马鞍山钢铁股份有限公司炼铁总厂,安徽马鞍山 243000)

前言

马钢2×380 m2烧结机于2007年2月建成投产,原设计抽风面积为84.6 m×4.5 m,台车1.5 m×4.5 m×0.7 m,主抽风量2×105 m3/min,产量730 万t/a,主要为2×4 080 m3高炉提供烧结矿,投产后通过对烧结主体设备进行系列技术改造,保持轨道及骨架不变,烧结台车拓宽至4.9 m,高度提升至900 mm,并增加24.75 m2的烧结面积,总抽风面积达405 m2,烧结产能达884万t/a。并通过操作技术进步,实现“低压、恒速、均风、超厚料层”烧结生产,经济技术指标达到同行领先水平。

按A、B 高炉分别增产6.6%、16.3%目标,对380 m2烧结机进一步配合扩容改造技术方案进行初步探讨。

1 大型烧结机扩容改造实例及改造原则

1.1 大型烧结机扩容改造实例

大型烧结机扩容改造的方法主要有增加烧结面积(延长或拓宽)、增加烧结料层高度,主抽能力适应性增容改造。国外大型烧结机扩容改造大多始于20 世纪,而国内烧结机扩容改造起步相对较晚。

巴西图巴朗黑色冶金公司(CST)原有的烧结面积为440 m2(88 m×5 m),通过台车两端均加宽了250 mm,总宽度达5.5 m,烧结层厚在原来的基础上提高150 mm,烧结面积增至484 m2,烧结矿产量提高了10%[1]。法国索拉克公司敦刻尔克厂根据现场工艺布置情况将烧结机向前移25 m,烧结面积由原来的400 m2扩大到525 m2左右[2]。法国索拉克公司福斯厂烧结机原设计面积为400 m2(80 m×5 m),采用往烧结机尾部方向延长24 m,烧结面积由400 m2扩大到520 m2,同时主抽能力相应提升[3]。

宝钢3#烧结机通过台车两侧各拓宽0.25 m,面积增加45 m2达495 m2,邯宝炼铁厂360 m2烧结机通过台车两侧各拓宽0.25 m,并增加1.5 m 风箱,烧结面积增加51 m2。

1.2 大型烧结机扩容改造应遵循原则

大型烧结机扩容改造应遵循的原则为:(1)缩短停产时间、降低投资费用;(2)采取的扩容工艺需因地制宜、现场布置空间能够进行改造实施,充分利旧同时考虑系统设备能力;(3)充分考虑新工艺的运用,改善消耗指标,提高烧结矿质量;(4)实际生产能力的有效提高。

2 高炉扩容后烧结产能匹配测算

2.1 现阶段烧结生产不同生产负荷对应的入炉量水平分析

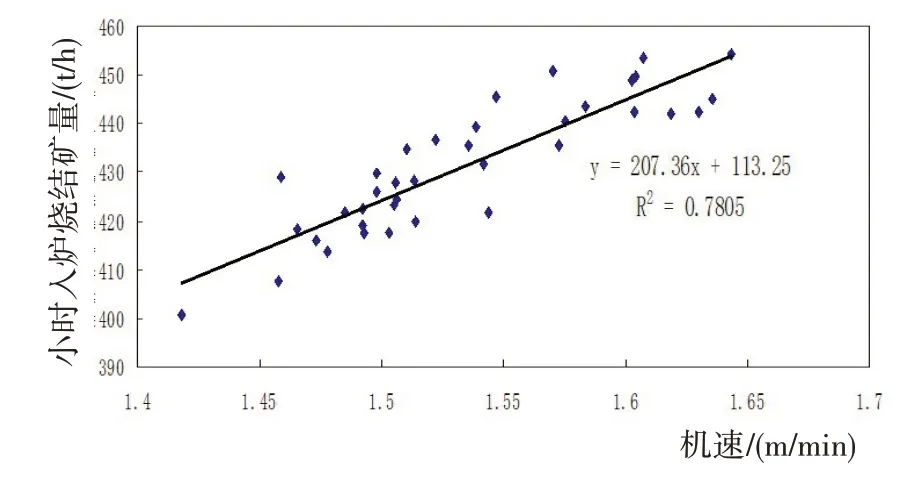

2011 年后的实际生产情况为烧结矿R 基本稳定控制在2.0 左右,高炉用料结构相对稳定,其中烧结矿入炉比长期维持在71%左右。由于随着烧结生产负荷的提升,烧结返矿率上升,烧结矿有效入炉量的增幅远低于烧结矿出厂产量的增幅。数据统计得出烧结矿小时有效入炉量与机速的对应关系如图1所示(其已考虑系统作业率)。如烧结机速由1.4 m/min提升至1.7 m/min,烧结矿产量增幅可达21%左右,而由于返粉的上升实际入炉量增幅仅为15%左右,因此烧结生产能力与高炉的匹配测算应以有效入炉量为准更为可靠。图2为不同烧结机速对应的小时上料量。

图1 不同生产机速对应的烧结矿小时入炉量

图2 不同烧结机速对应的小时上料量

2.2 高炉扩容后烧结产能匹配需求测算

以上述烧结矿净入炉量的定量描述关系,随着国内大型高炉利用系数提升,4 000~5 000 m3高炉利用系数达到2.500 t/m3∙d,其中宝钢股份湛江2#高炉(5 050 m3)2020 年12 月~2021 年2 月,月利用系数均达到2.500 t/m3∙d,均值为2.503 t/m3∙d,为大型高炉增产提出新方向。高炉生产水平提高后对应所需烧结矿净入炉量及增幅测算详见表1。

表1 高炉增产后烧结产能匹配需求测算

3 烧结扩容方式选择与系统设备能力测算

3.1 烧结扩容方式选择

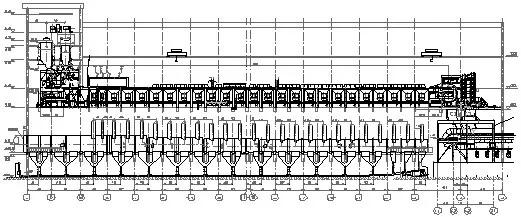

结合现场空间位置及结合扩容改造遵循的原则,选择烧结机前移的方式来增加烧结面积。图3为目前烧结室布置图。

图3 烧结室平面布置图

3.2 系统设备能力测算

3.2.1 主抽风量

按当前烧结配料及生产条件理论计算烧结混合料要求的有效风量约为每吨混合料800 m3,系统漏风率为50%,目前1.55 m/min 机速生产时对应上料量为750 t/h,烧结总管废气温度为145 ℃,总管负压为15.3 kPa左右,则烧结风量为:

同理计算可得出,在当前生产条件下机速提高至1.68 m/min 时,烧结实际风量约为38 400 m3/min,接近目前烧结主抽能力的上限。当高炉炉容增至4 747 m3时,烧结混合料料量达930 t/h,其对应烧结的实际风量约为45 714 m3/min,则目前烧结主抽的能力不足。

3.2.2 配混系统及成品系统能力

烧结配混系统皮带设计能力为1 000 t/h,一混1 100 t/h,二混及后续皮带输送系统能力均为1 150 t/h,成品系统单系列能力为750 t/h,基本能够满足扩容后的需求。

3.2.3 带冷冷却能力

根据热平衡计算可知冷却1 t 烧结矿所需风量为1 616 m3/t,每台带冷风机的风量为26×104m3/h,热烧结饼亦按930 t/h 进行计算,则需开启6 台带冷风机可满足烧结矿冷却效果要求。

4 烧结机扩容改造具体方案

高炉增产后烧结需进行改造配置,具体的烧结扩容改造方案如下。

(1)烧结机保持骨架、轨道不变,烧结室在头部增加15 m 的二跨厂房(跨距分别为7 m 和8.5 m),烧结机柔传、矿槽及点火炉同样向前顺延15 m,增设1个3 m(点火段)、3个4 m 的风箱,风箱数达28个。烧结生产维持1.68 m/min 机速对应的垂直烧结速度(17.07 mm/min),其对应正常水平增产幅度为5%,由于烧结面积增加对应的烧结增产幅度为17%,总的增产幅度为22%满足高炉扩容后的用料需求。此时的烧结速度可达1.96 m/min,且烧结矿质量能够保持当前水平。

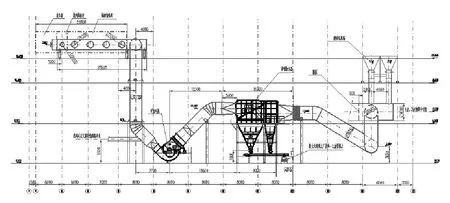

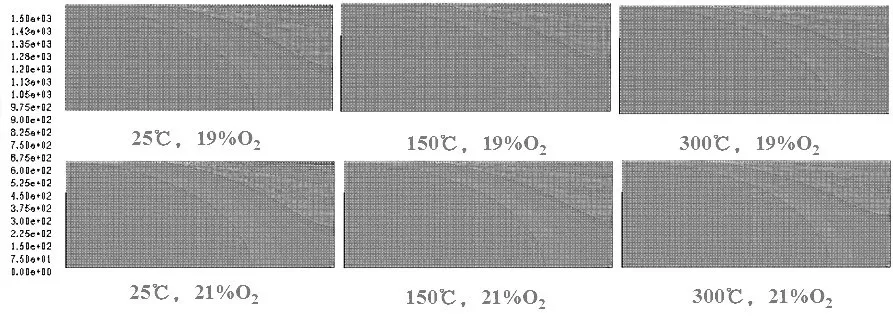

(2)烧结机尾部4 个风箱(长度12.5 m)高温烟气通过增设的DN3000 烟道、多管除尘器、高压热风鼓风机将400~450 ℃的热风用于废气循环烧结,具体布置见图4。耐热风机为变频风机,其风量选择适度富裕可选择45万m3/h的风量,考虑头部风箱废气的选择性纳入循环系统的接口。根据首钢实际生产经验,循环供风面积可选择18%的烧结面积[4],可实现烧结固耗、返矿率有效降低,提升环境减排效益。图5为不同废气循环质量的温度场模拟。

图4 尾部烧结高温废气循环系统

图5 循环废气质量对应的烧结温度场

(3)采取以上的改造方式,则可维持当前的主抽风机能力、管系截面等不作改变。

(4)对应的铺底料皮带头部相应延伸,Z2 皮带相应缩短,散料皮带尾部相应延伸。

(5)对目前的台车体的载荷和应力进行计算,可考虑台车再拓宽100 mm左右。

5 结语

综上考虑现有系统设备能力以及改造周期和费用,并兼顾维持900 mm 厚料层烧结的实物质量,为满足高炉增产的需求,具体烧结扩容改造方案可采用烧结机向头部延长的方式增加烧结面积,使其达到产能匹配需求,同时采用烧结尾部高温废气循环的方式,来解决烧结主抽能力不足及烧结矿提质的需求。