3D打印柔性服装面料的负离子功能整理及其性能

杨 露, 薛 涛, 孟家光,2, 杨豆豆

(1. 西安工程大学 纺织科学与工程学院, 陕西 西安 710048; 2. 西安工程大学 功能性纺织材料及制品教育部重点实验室, 陕西 西安 710048; 3. 西安工程大学 陕西省2011产业用纺织品协同创新中心, 陕西 西安 710048)

3D打印技术亦被称为增材制造[1],与传统的面料加工方法相比,具有制造成本低、效率高等优势。3D打印服装可根据个人的体型和尺寸自由定制[2],解决了传统纺织服装加工工序繁杂、制作周期长、款式有限等问题。3D打印技术中的熔融沉积成型(FDM)工艺常用的打印材料主要有聚丙烯腈-丁二烯-苯乙烯(ABS)、聚乳酸(PLA)和热塑性聚氨酯(TPU)等[3-4]。PLA是一种新型热塑性树脂[5],具有优良的拉伸性、热塑性和生物可降解性,属于环境友好型耗材[6-7],比ABS等打印材料有更大的灵活性,其最终产品更柔软[8],且PLA材料价格低,有利于降低产品成本,是目前3D打印柔性服装面料的理想材料。

负离子面料由于大面积与皮肤接触,利用人体的热能和与皮肤的摩擦加速负离子释放,可在皮肤与面料间形成一个负离子空气层[9]。纺织品负离子整理技术包含涂层法、浸轧法和浸渍法等多种工艺[10]。涂层法是将负离子整理剂涂层在织物上,粘附到纤维表面赋予织物产生负离子的效果[11],其工艺简单,操作方便。常用的纳米负离子整理剂是电气石,电气石是一种复杂的硼硅酸盐,也是一种天然矿物资源[12-13],具有一系列优良特性,如压电性、热电性、天然电极性和释放负离子等[14-15]。经纳米电气石整理后的纺织品具有活化细胞、促进人体新陈代谢等保健功能[16]。此外,负离子还具有净化空气、除臭抗菌、改善呼吸功能和增强人体舒适性的作用[17]。

自20世纪 90年代起,研究人员就开始对负离子纺织品进行研究与开发[18]:Li等[19]开发了一种电气石功能聚合物,通过测试和表征发现其具有良好的负离子释放性能;邢铁玲等[21]以纳米电气石粉体作为负离子整理剂,采用浸渍法对汽车内饰面料进行负离子整理后,织物的平均负离子释放量为5 610 个/cm3。 随着3D打印新材料、新技术的开发及应用,纺织行业也在积极探索3D打印技术的应用和产品研发[22]。服装面料的功能化是服装发展的一大趋势,但关于3D打印服装面料功能性后整理技术研究较少。本文以纳米电气石粉体为整理剂,采用涂层法对PLA材质3D打印柔性服装面料进行负离子功能整理,探讨了最佳整理工艺,最后对面料进行整理效果和服用性能测试,以期实现3D打印服装个性化和功能化的统一。

1 试验部分

1.1 试验材料与仪器

材料:直径为1.75 mm的柔性聚乳酸(PLA)长丝,珠海天威泛凌贸易有限公司;纳米电气石粉体(粒径<1 μm),自制;F0401型水性聚氨酯,深圳市吉田化工有限公司。

仪器:ColidoX3045型天威准工业级3D打印机,珠海天威泛凌贸易有限公司;HJ-1型恒温磁力加热搅拌器,红杉实验设备厂;101型电热鼓风干燥箱,北京市永光明仪器有限公司;CQ-25-6B型超声波清洗器,上海新超超声波仪器有限公司;FA2104 N型电子天平,上海菁海仪器有限公司;Quanta-450-FEG型场发射扫描电子显微镜,美国FEI公司;SW-12A型耐洗色牢度试验机,无锡纺织仪器厂;KEC-999A型空气负离子检测仪,上海金枭电子有限公司;FX3150型全自动织物透湿量测试仪,瑞士TEXTEST公司;YG541E型全自动激光织物折皱弹性测试仪、YG461E-III型全自动透气量仪,宁波纺织仪器厂;YG401C-8型织物平磨仪、YG207N型电子硬挺度仪,上海精密仪器仪表有限公司。

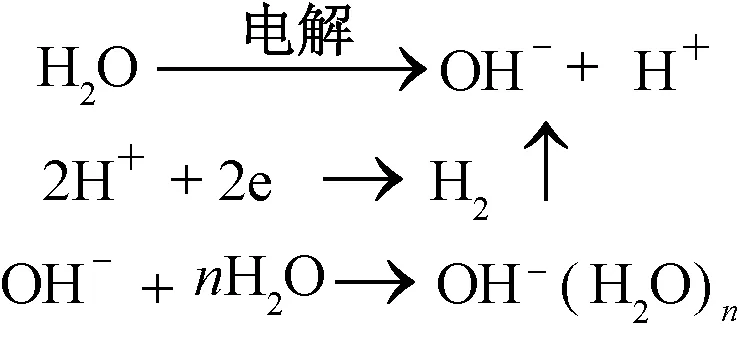

1.2 负离子产生机制

电气石产生负离子的原理在于其对水的电解作用,具体过程如图1所示。电气石通过自身的极化作用,将空气中存在的水分子电解成氢离子(H+)和氢氧根离子(OH-);紧接着氢离子又会和电气石电极间微弱电流所产生的电子相互结合生成氢气,氢氧根离子再与空气中的水分子结合生成负离子团,扩散到空气中形成空气负离子[23-24]。

图1 负离子产生机制Fig.1 Mechanism of anion generation

1.3 试样制备

1.3.1 3D打印柔性服装面料的制备

将柔性PLA长丝放入3D打印机喷嘴中,设置喷嘴温度、工作面板温度等打印参数后调整工作平台的位置开始实验。PLA长丝受热熔融从喷嘴中挤出细丝,根据设定好的路径层层打印,最后堆积成型,得到3D打印柔性PLA服装面料。

1.3.2 水性聚氨酯/纳米电气石粉体复配液的制备

称取一定质量的水性聚氨酯放入200 mL的烧杯中,控制纳米电气石粉体的质量分数分别为0%、0.5%、1%、1.5%、2%、2.5%、3%、3.5%、4%,将纳米电气石粉体边搅拌边加入至盛有水性聚氨酯的烧杯中;使用恒温磁力加热搅拌器在室温条件下搅拌1 h后,放入超声波仪器中进行超声处理,待纳米电气石粉体有效分散在水性聚氨酯中,备用。

1.3.3 3D打印柔性服装面料的负离子功能整理

首先对3D打印柔性PLA服装面料进行预处理:用无水乙醇擦拭3D打印面料表面的污渍、油迹等;再用去离子水清洗,超声处理30 min取出后用鼓风干燥箱烘干,烘干温度为60 ℃。将若干块预处理(规格为5 cm×5 cm)的3D打印柔性PLA面料放在离型纸上,称取一定质量的水性聚氨酯/纳米电气石粉体复配液,进行涂层处理,然后将其放入鼓风干燥箱中烘干后取出,与离型纸分开即得到负离子功能整理3D打印柔性服装面料。

1.4 测试与表征

1.4.1 形貌观察

采用场发射扫描电子显微镜(SEM)对整理前后3D打印柔性服装面料表面形貌进行观察,分析整理前后其形貌变化。

1.4.2 负离子释放性能测试

参考GB/T 18809—2019《空气离子测量仪通用规范》,采用空气负离子检测仪分别对整理前后3D打印柔性服装面料进行摩擦和揉搓,然后进行负离子释放性能测试。

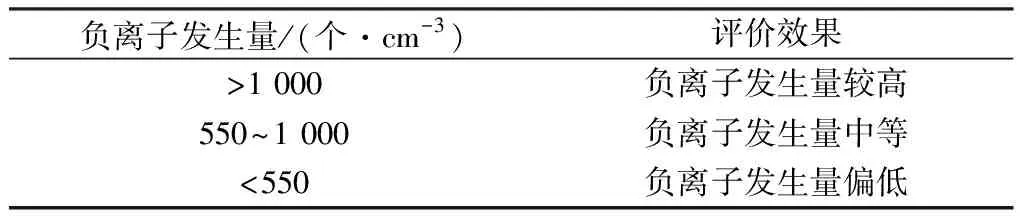

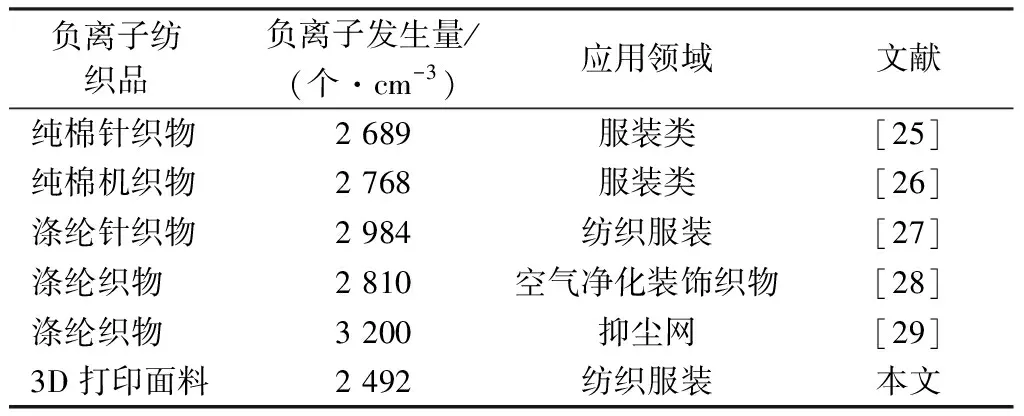

按照GB/T 30128—2013《纺织品 负离子发生量的检测和评价》对整理后3D打印柔性服装面料的负离子发生量进行评价,评价标准如表1所示。

表1 纺织品负离子发生量的评价标准Tab.1 Evaluation standard of anion generation in textiles

1.4.3 耐久性测试

参考GB/T 3921—2008《纺织品 色牢度试验 耐皂洗色牢度》,采用耐洗色牢度试验机将整理后的3D打印柔性服装面料水洗5、10和15次,然后测试水洗后面料的负离子释放性能。

1.4.4 透湿性测试

参考GB/T 12704.2—2009《纺织品 织物透湿性试验方法 第2部分:蒸发法》,采用全自动织物透湿量测试仪对整理前后3D打印柔性服装面料进行透湿性测试。试验在密闭的测试箱中进行,样品表面积为30 cm2,测试温度为37.8 ℃,相对湿度为50%,空气流速为0.5 m/s。

1.4.5 透气性测试

参考GB/T 5453—1997《纺织品 织物透气性的测定》,采用全自动透气量仪对整理前后3D打印柔性服装面料进行透气量测试。在温度为(20±4) ℃, 相对湿度为(65±4)%的条件下,测试压差设定为100 Pa,测试面积为20 cm2,试验采用手动测试方式。每种试样各测试5块,取平均值。

1.4.6 硬挺度测试

参考GB/T 18318—2001《纺织品 织物弯曲长度的测定》,采用电子硬挺度仪对整理前后3D打印柔性服装面料进行硬挺度测试。每种试样各取6块测试,压板推进速度为4.0 mm/s,水平倾角为45°,分析整理前后面料的硬挺度变化,结果取平均值。

1.4.7 折皱性能测试

参考GB/T 3819—1997《纺织品 织物折痕回复性的测定 回复角法》,采用全自动激光织物折皱弹性测试仪对整理前后3D打印柔性服装面料进行折皱性能测试。每种试样各取10块,以平均急弹性回复角和缓弹性回复角平均值表征。

1.4.8 耐磨性能测试

参考GB/T 21196.3—2007《纺织品 马丁代尔法织物耐磨性的测定 第3部分:质量损失的测定》,采用织物平磨仪测试整理前后3D打印柔性服装面料的耐磨性能。整个摩擦过程分为5个阶段,每种试样各取5块,每个阶段完成后对3D打印面料进行称量,记录质量。根据摩擦次数对应的平均质量损失,按照下式计算耐磨指数:

A=n/Δm

式中:A为耐磨指数,次/mg;n为总摩擦次数;Δm为试样在总摩擦次数下的质量损失,mg。

2 结果与讨论

2.1 负离子整理效果分析

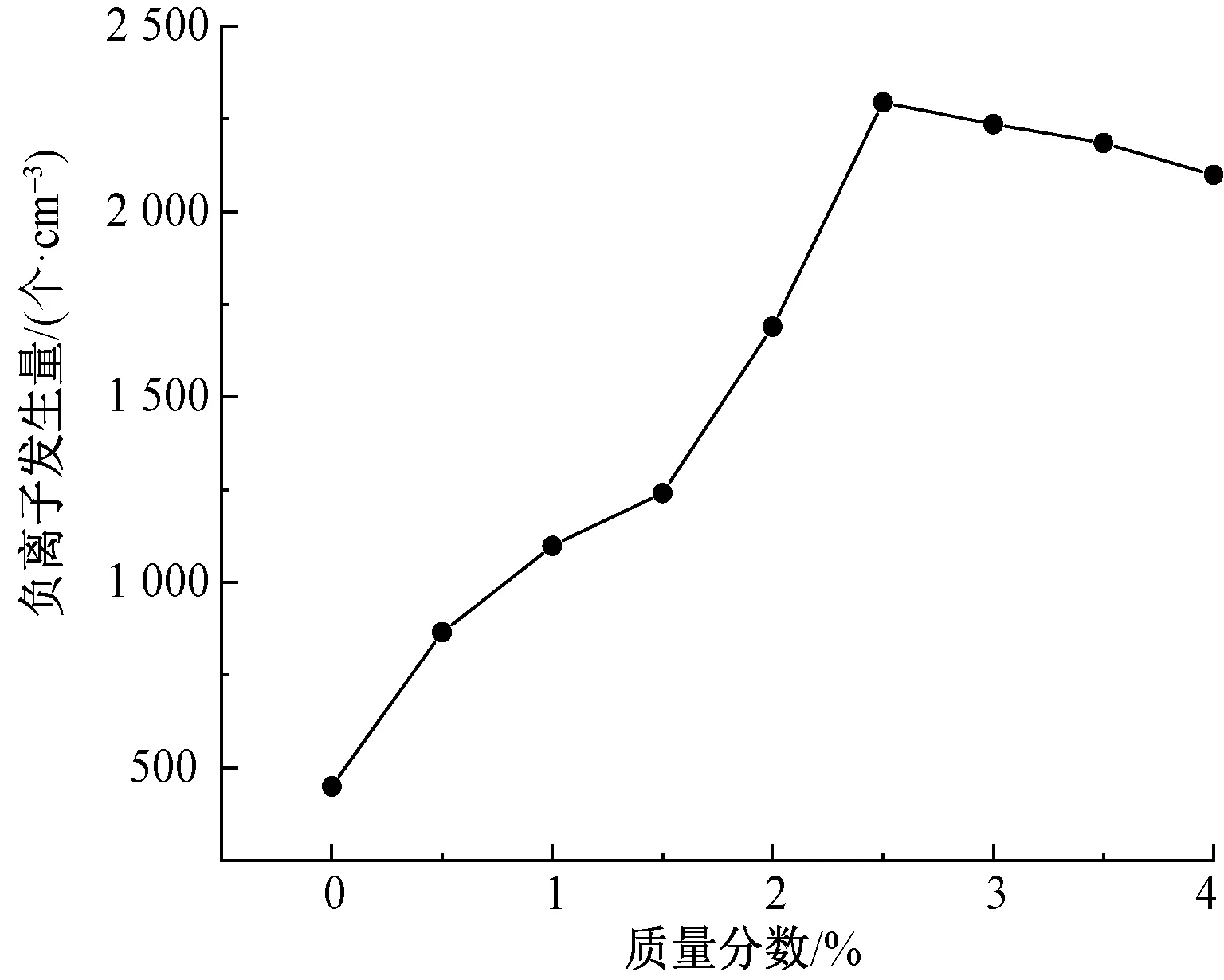

2.1.1 电气石粉体质量分数对负离子释放的影响

通常情况下当电气石粉体的用量少时,会造成3D打印柔性服装面料表面的负离子整理剂涂覆量少,负离子的发生量减少,使整理效果差;当电气石粉体的用量多时,会造成3D打印柔性服装面料表面负离子整理剂聚集,使电气石粉体严重团聚,从而影响负离子的释放效果。图2示出电气石粉体质量分数对负离子发生量的影响。可以看出,随着电气石粉体质量分数的提高,负离子发生量整体呈上升趋势。在质量分数为0%~0.5%和2.0%~2.5%变化过程中,负离子发生量增加最明显;在质量分数为2.5%时,负离子发生量达最大值,为2 294 个/cm3;当质量分数超过2.5%时,负离子发生量呈下降趋势,因此,确定最佳电气石粉体质量分数为2.5%。

图2 电气石粉体质量分数对负离子发生量的影响Fig.2 Effect of tourmaline powder mass fraction on anion release

2.1.2 整理剂涂覆量对负离子释放的影响

以质量分数为35.8%的水性聚氨酯为黏合剂,当黏合剂用量较大时,涂覆在3D打印面料表面的聚氨酯含量增加,这在一定程度上对电气石粉体形成包覆,会影响电气石粉体负离子的发生量;当黏合剂用量较少时,固定在3D打印面料表面的电气石粉体较少,也会影响最终的负离子整理效果。3D打印面料表面整理剂的涂覆量是由水性聚氨酯和电气石粉体共同决定的,因此,在确定最佳电气石粉体用量(质量分数2.5%)的前提下,探讨水性聚氨酯/电气石粉体负离子整理剂涂覆量对负离子整理效果的影响,以确定最佳涂覆量。图3示出涂覆量对负离子发生量的影响。

图3 整理剂涂覆量对负离子发生量的影响Fig.3 Effect of finishing agent coating amount on anion release

由图3可知,负离子发生量与整理剂涂覆量密切相关。可知,负离子发生量随着涂覆量的增加呈持续上升趋势,当涂覆量为300 mg/m2时达到最大值,负离子发生量为2 492个/cm3;当涂覆量大于300 mg/m2时,负离子发生量呈下降趋势。这主要是因为在电气石粉体质量分数确定的情况下,整理剂在面料上的涂覆量决定了水性聚氨酯作为黏合剂所携带的整理剂的量。当涂覆量增加时,黏合剂所携带电气石粉体的量会增加,故面料的负离子发生量有所上升;但当涂层的整理剂过多时,电气石粉体的量快速增加导致团聚使负离子发生量下降,因此,确定最佳整理剂涂覆量为300 mg/m2。

综合以上试验结果可知,对3D打印柔性服装面料进行负离子整理的最佳整理工艺参数为:电气石质量分数为2.5%,整理剂的涂覆量为300 mg/m2,此时负离子整理效果最佳,负离子发生量为2 492个/cm3。 后文均采用该整理工艺整理服装面料进行分析。

2.2 3D打印柔性服装面料结构与性能分析

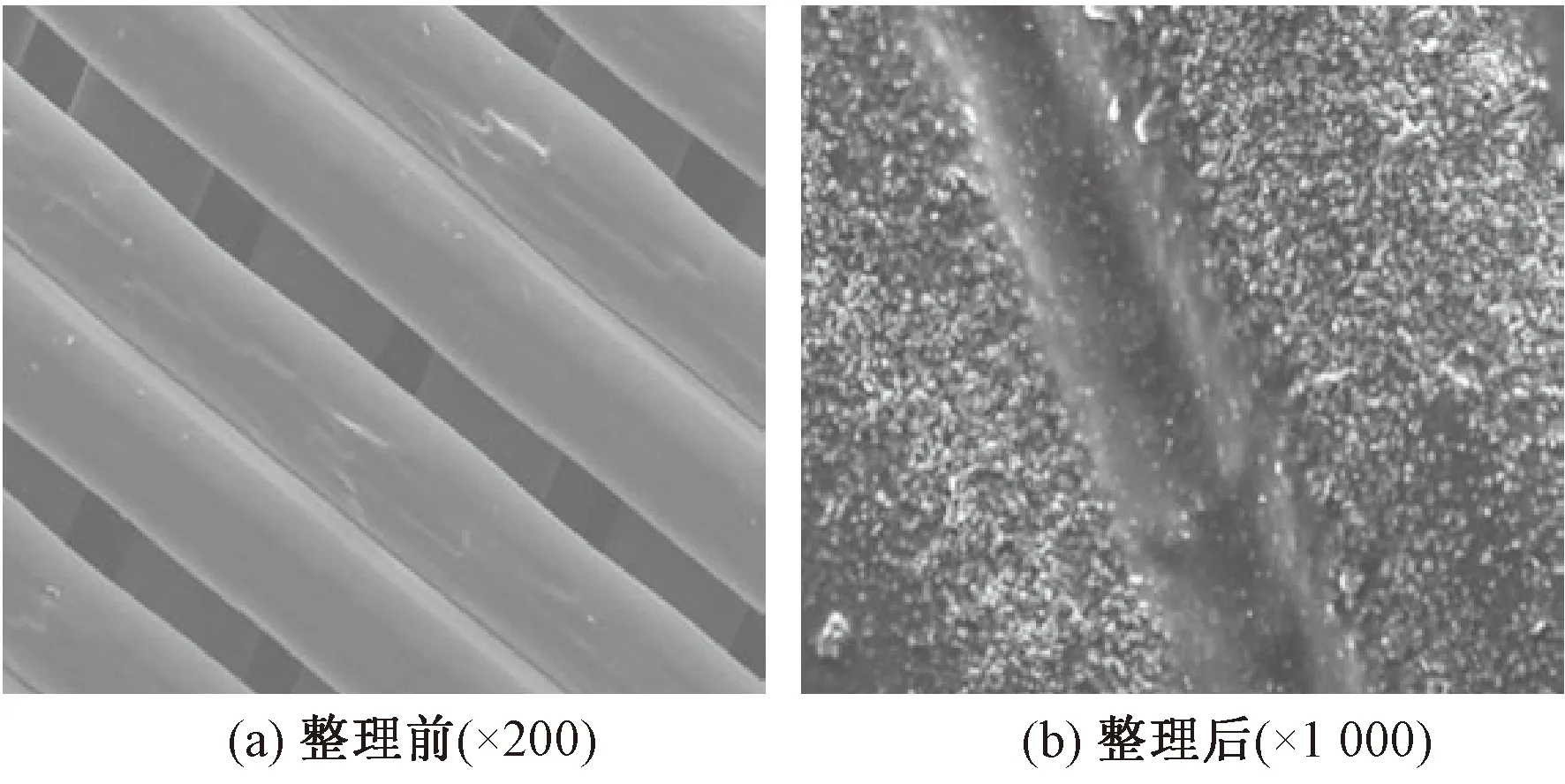

2.2.1 表面形貌分析

纳米电气石整理剂整理前后3D打印柔性服装面料表面形貌如图4所示。由图4(a)可知,整理前3D打印柔性服装面料表面光滑,可以明显看到柔性PLA细丝在柔性面料中的间隙以及排列顺序,且排列间隙较大;由图4(b)可知,经整理后3D打印柔性服装面料表面均匀地附有电气石粉体,表面的间隙被整理剂填充后形成凹槽。

图4 整理前后3D打印柔性服装面料的表面形貌Fig.4 Surface morphology of 3D printed flexible garment fabric before and after finishing. (a) Beforefinishing(×200); (b) After finishing(×1 000)

2.2.2 负离子释放性能分析

表2示出整理后3D打印柔性面料与文献中面料负离子发生量的对比。

表2 负离子整理纺织品负离子发生量对比Tab.2 Comparison of anion release from anion finished textiles

采用本文方法整理的3D打印柔性服装面料负离子发生量较整理前(448 个/cm3)增加了2 044个/cm3,增加了4~5倍,说明整理后3D打印柔性服装面料的负离子释放性能得到了较大提升。根据表1评价标准,整理后3D打印面料具有较高的负离子发生量。从表2可看出,本文采用PLA长丝制备的3D打印面料与采用传统纺织纤维和织造工艺制备的面料相比,其负离子发生量相对较低。今后对3D打印面料的负离子功能研究还需要进一步提高。

2.2.3 耐久性分析

表3示出整理后3D打印柔性服装面料经不同次数洗涤后的负离子发生量。可以看出,经15次水洗后,负离子整理3D打印柔性服装面料负离子发生量为2 331个/cm3,与未洗涤前基本保持一致,说明整理剂与打印面料之间具有很好的粘附性,面料耐久性良好。

表3 洗涤不同次数后的负离子发生量Tab.3 Anion release after washing for different times

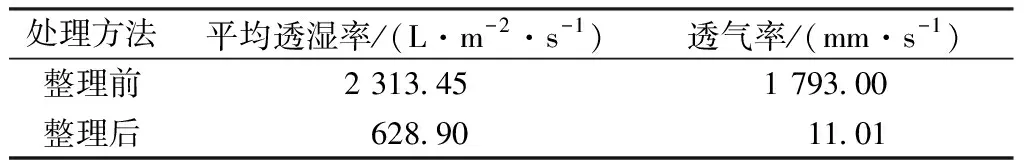

2.2.4 透湿性与透气性分析

表4示出整理前后3D打印柔性服装面料的平均透湿率和透气率。可以看出,相比于整理前,整理后3D打印柔性服装面料的平均透湿量和透气率急剧下降。这主要是因为3D打印柔性服装面料经过涂层后,整理剂会充分浸入柔性面料PLA细丝的间隙,经过干燥后固化成膜,不利于水分和空气通过,使整理后3D打印柔性服装面料的透湿性和透气性降低。

表4 整理前后3D打印柔性面料的平均透湿率和透气率Tab.4 Average moisture permeability and air permeability of 3D printed flexible garmentfabric before and after finishing

织物的透气性、透湿性受很多因素的影响,主要与织物组织结构、整理剂配比、整理方法等有关[30]。在涂层法中,织物受到涂层剂用量和涂层厚度的影响,其透气性和透湿性相比浸轧整理法等更差[31],这也是涂层织物的特点之一。本文选用PLA长丝制备3D打印面料,PLA长丝结构相比于传统纺织纤维,不能通过自身结构来透气、吸湿;且在打印过程中,面料是按S路径紧密排列打印,熔融的细丝在凝固时相互粘连,孔隙减小,在涂层处理后整理剂充分浸入细丝的间隙,从而大大降低了面料透湿性和透气性,因此,可通过设计不同结构、厚度等来提高打印面料透气性,且在涂层整理中整理剂的涂覆量和涂覆厚度等要控制适当。

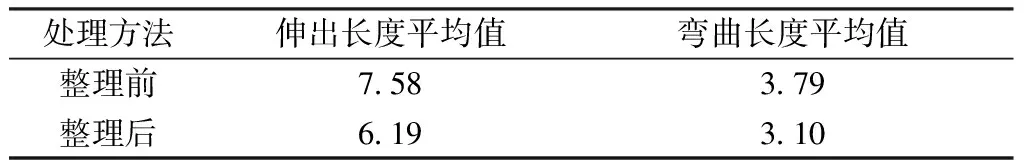

2.2.5 硬挺度分析

表5示出整理前后3D打印柔性服装面料的硬挺度。通常弯曲长度可用来表示面料的硬挺度大小,面料的弯曲长度越大,则织物的硬挺度越大,反之则越小。可以看出,整理前3D打印柔性面料的弯曲长度平均值为3.79 cm,整理后的为3.10 cm; 相比于整理前,整理后3D打印柔性服装面料的硬挺度降低了18.21%。由此可以看出整理后3D打印柔性服装面料比整理前更柔软。

表5 整理前后3D打印柔性服装面料的硬挺度Tab.5 Stiffness of 3D printed flexible garmentfabric before and after finishing cm

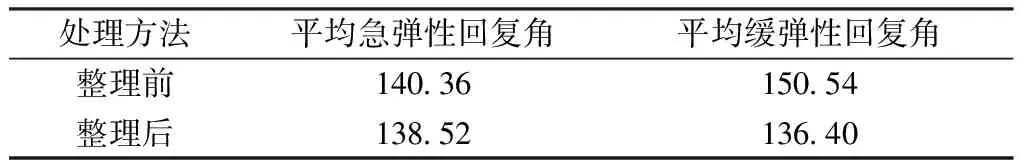

2.2.6 折皱性能分析

表6示出整理前后3D打印柔性服装面料的折皱性能变化。可以看出,相比于整理前,整理后3D打印柔性服装面料的平均急弹性回复角降低了1.3%,平均缓弹性回复角降低了9.4%。由于面料的弹性回复角越大,其抗皱性能就越好,由此可见整理后的3D打印柔性服装面料的抗皱性能在原有基础上稍微有所下降,但不影响其服用性能。

表6 整理前后3D打印柔性服装面料的折皱性能Tab.6 Crease elasticity of 3D printed flexible garment fabric before and after finishing (°)

2.2.7 耐磨性能分析

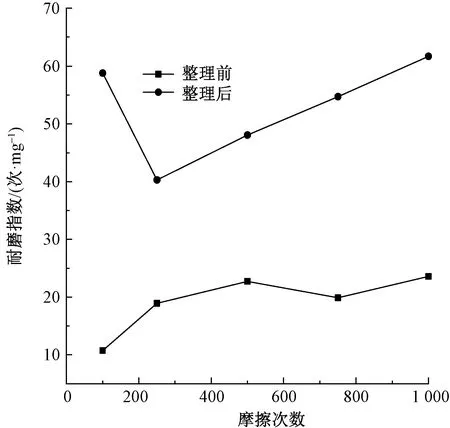

图5示出整理前后3D打印柔性服装面料摩擦次数与面料质量损失的关系。可以看出,整理前后3D打印柔性服装面料的质量损失随着摩擦次数的增加而增加,但整理前比整理后的3D打印柔性服装面料质量损失变化明显。当摩擦次数为1 000次时,整理后的面料质量损失比整理前降低了61.8%。可知,整理后面料的质量损失较整理前显著降低。

图6示出整理前后3D打印柔性服装面料摩擦次数与耐磨指数的关系。可以看出,整理后面料的耐磨指数远高于整理前。这主要是因为涂层后3D打印柔性服装面料表面有涂层剂的保护,而涂层剂由功能性整理剂和水性聚氨酯共同组成,水性聚氨酯的耐磨性能较好,同时涂层剂填充在柔性PLA细丝间的空隙中,在面料表面形成一层坚韧的保护层,使得整理后3D打印柔性服装面料的耐磨性能显著提高。

图6 摩擦次数与面料耐磨指数的关系Fig.6 Relationship between friction times and wear resistance index of fabrics

3 结 论

1)本文采用纳米电气石负离子整理剂对3D打印柔性面料进行整理,获得最佳整理工艺:纳米电气石粉体质量分数为2.5%,负离子整理剂涂覆量为300 mg/m2;在此条件下面料的负离子发生量达到2 492个/cm3,且水洗15次后负离子发生量为2 331个/cm3,二者相差较小,具有良好的耐久性。

2)3D打印柔性服装面料经负离子功能整理后,面料的硬挺度降低了18.21%,比整理前更柔软;经1 000次摩擦测试发现整理后面料的质量损失降低较整理前减小了61.8%,面料的耐磨性能显著提高。

3)经涂层整理后,3D打印柔性服装面料的透湿性和透气性急剧下降,抗皱性能稍微有所下降,可通过改变面料的结构或控制适当的涂覆量和涂覆厚度等来提高面料的透气性。在研究提高负离子释放量的同时还需要进一步提高或者保持面料本身的服用性能。