负载纳米ZnO的聚氨酯/聚酯纤维发泡复合绵的制备及其性能

戴沈华, 翁 良, 李冰艳, 张建平, 杨旭红

(1. 苏州大学 纺织与服装工程学院, 江苏 苏州 215123; 2. 苏州美山子制衣有限公司, 江苏 苏州 215221)

传统的衬垫材料以聚氨酯(PU)软泡材料(海绵)为主,具有很好的弹性,但其固有的缺点是有异味和产生黄变。以聚酯纤维为原料的非织造材料制品,与海绵相比具有不黄变、透气性好等特点,其废弃物可回收利用,适应环保低碳社会的消费理念,其制品的纤维集合体通过高温预缩获得极大的弹性和抗压性能,近年来在内衣模杯、坐垫和床垫等产品中得到广泛应用[1]。随着产品应用范围的拓展,此类产品的缺点也逐渐暴露出来,例如纤维不耐高温、回弹耐久性不理想和不耐水洗等。新一代水性发泡PU延续了普通海绵的弹性发泡结构和耐高温优势,可用来弥补非织造聚酯纤维绵在短时间温度耐受和回弹方面的缺陷,其采用无溶剂和减少助剂的配方,同时兼顾了环保性[2],与普通海绵相比,有效减轻了挥发性有机化合物(VOC)含量和黄变等问题[3-4]。

随着科学技术的进步和纳米材料的研究发展,无机纳米材料被应用于织物的改性[5-7]中,其修饰的纺织品可增强纤维性能,且带来产品的功能化、智能化,日益成为研究的热点。在众多功能纳米材料中,纳米ZnO作为一种半导体纳米光触媒材料,纳米级的尺寸导致其表面电子结构和晶体结构发生变化,在催化、光学、磁学、力学等方面展现出许多特殊功能[8-10]。纳米ZnO与纺织品结合可实现防紫外线、抗菌防螨等功能[11-12],其机制是:ZnO一方面吸收紫外光;另一方面可产生活性氧(ROS)基团,有效将细菌或有机物降解[13]。

研究人员致力于将这类纳米材料应用到纺织品上以实现优越的功能性。纳米材料与纺织品结合有很多形式:1)将纳米材料分散在溶剂或者胶体等体系中,通过浸胶、辊涂等整理到织物上[14],此方法工艺简单,成本较低,不足之处是催化效率低;2)通过将光触媒与纺丝原液混合,然后纺成纤维[15-16],此方法存在的问题是,只有聚酯纤维表面的功能材料起作用,且光触媒材料的加入降低了纤维的强度,经常需要与其他纤维混合才能使用;3)通过水溶液或者物理化学沉积方法,将氧化物原位生长在材料的表面[17],采用此方法制备的纤维催化效果好,但是工艺复杂,使用过程中如受到水洗、挤压等也会有损失,影响效率和安全性。综合以上分析,开发一种工艺简单、功能多样、耐水洗等要求的复合织物是其能得到广泛应用的关键。在上述几种方法的基础上,本文将合成的纳米ZnO粉末分散在发泡PU胶液中,通过产生发泡的结构增大表面积,以提高粉体的利用率和性能,并与非织造聚酯纤维绵复合获得一种高弹的功能型衬垫材料,对其回弹性、光催化性能和防紫外线性能等进行测试。

1 试验部分

1.1 试验原料

非织造聚酯(PET)纤维绵(苏州爱美科技有限公司);六水硝酸锌(无锡市晶科化工有限公司);六亚甲基四胺(天津市科密欧化学试剂有限公司);水基发泡聚氨酯胶液(科思创有限公司);甲基橙(西陇科学股份有限公司);无水乙醇(国药集团化学试剂有限公司);去离子水(自制)。

1.2 试验仪器

FA1004型电子天平(上海舜宇恒平科学仪器有限公司);85-2型磁力搅拌机(上海司乐仪器有限公司);HWS型电热恒温水浴锅(上海一恒科学仪器有限公司);SKY6014-100-250型烘箱(苏州斯开尔测试设备有限公司);EUROSTAR型搅拌机(德国IKA公司);CJ-040型超声波清洗机(深圳市超洁科技有限公司);D8 ADVANCE型X射线衍射仪(德国布鲁克公司);Inspect F50型扫描电子显微镜(SEM,美国FEI公司);JEM-2010UHP型透射电子显微镜(日本电子株式会社);UVmini-1240型紫外-可见光分光光度计(日本岛津仪器公司);HD-F754型泡沫塑料落球回弹试验机(海达国际仪器有限公司);UV-2000F型紫外积分球测试系统(美国蓝菲光学有限公司);双辊压机、立绵疲劳测试机(自制)。

1.3 试样制备

1.3.1 纳米ZnO的制备

通过化学溶液法合成纳米ZnO。称取等浓度(0.06 mol/L) 的六水硝酸锌和六亚甲基四胺分别溶解到100 mL去离子水中,磁力搅拌充分溶解。将 2种溶液混合并转移到烧瓶中搅拌10 min,随后放入水浴锅中设定90 ℃保温4 h。反应结束后取出烧瓶自然冷却到室温,并将所得的白色沉淀ZnO用去离子水和酒精各洗涤3次,烘干后备用。

1.3.2 聚酯纤维绵的发泡PU处理

取1块尺寸为300 mm×300 mm×50 mm(长×宽×厚)的非织造聚酯纤维绵,用去离子水洗净并烘干。将发泡PU胶液与纯水以5∶1的质量比预混合,用搅拌机搅拌后放入辊胶机的液槽,调节辊距以控制胶液负载量(分别为2、4、6、8和10倍的原纤维绵块的质量,记为PU2、PU4、PU6、PU8和PU10)。纤维绵块通过液槽和辊压机后,放入烘箱中于80 ℃保温3 h固化,得到发泡复合绵。为使发泡绵功能化,预混阶段胶液中添加适量合成的纳米ZnO粉体,所得制品称为纳米ZnO发泡复合绵。

1.4 测试与表征

1.4.1 ZnO粉末及发泡复合绵的形貌观察

取少量ZnO粉末与少量酒精混合,用超声波清洗机处理1 min,然后用滴管取适量浑浊液滴在样品台上干燥,再用镀膜仪镀金后用扫描电镜观察其形貌。复合绵的制样方法是直接取适量,用镀膜仪镀金后用扫描电镜观察。加速电压为15 kV。

将ZnO粉末用适量酒精分散在溶液中,取适量混合液滴在铜网上,干燥后用透射电镜进行观察,获取高分辨透射电镜(HRTEM)照片和选取电子衍射(SAED)照片。透射电镜的加速电压为200 kV,点分辨率为0.194 nm,线分辨率为0.143 nm。

1.4.2 ZnO粉末的结晶结构测试

将烘干后的ZnO粉末置于X射线衍射仪的标准测试模具中,测试其结晶结构。采用CuKα线(λ= 0.154 06 nm)作为X 射线源。仪器工作条件:加速电压为45 kV,工作电流为35 mA,扫描速度为5 (°)/min, 衍射角度为10°~80°。

1.4.3 发泡复合绵的落球回弹性能测试

根据GB/T 6670—2008《软质泡沫聚合材料落球法回弹性能的测定》,使用泡沫塑料落球回弹试验机测试不同胶液负载量对发泡复合绵回弹性能的影响。将样品裁成预定尺寸(100 mm × 100 mm × 50 mm),使用标准中的方法B,落球标准起点高度为460 mm进行测试。落球回弹率为弹起高度与起点高度的百分比。

1.4.4 发泡复合绵的耐疲劳压陷回弹性能测试

采用Q/AM 005—2016《直立绵耐疲劳性能的测定》,使用立绵疲劳测试机测试发泡复合绵的耐疲劳压陷回弹性能。具体步骤为:将复合绵块裁成300 mm × 300 mm × 40 mm的标准片材;在压头压力为(750±20) N, 频率为(70±5) 次/min,每次压入厚度为原始厚度的40%条件下,共施加30 000次;完成后切成8块,计算每块的圈内厚度(受压部分)与圈外厚度,结果取这8个样品的平均厚度。回弹率由实验后的圈内平均厚度与圈外平均厚度的百分比表示。

1.4.5 发泡复合绵的光催化性能测试

首先在2个500 mL 的烧杯中配制初始质量浓度为20 mg/L 的甲基橙溶液,取32 g含有1.5%纳米ZnO的发泡复合绵(裁成直径为5 mm的小块)加入其中一个烧杯中,用6 W的紫外线灯(254 nm) 照射。每隔20 min进行取样,用紫外-可见光分光光度计测定在甲基橙溶液最大波长(462 nm)处的吸光度。根据朗伯-比耳定律,在低浓度时溶液浓度与吸光度呈良好的线性关系[18],记录2个烧杯中初始时刻甲基橙溶液的吸光度为C0,实验过程某一时刻测得的吸光度为Ct,降解率用Ct/C0表示。

1.4.6 发泡复合绵的防紫外线性能测试

采用GB/T 18830—2009《纺织品 防紫外线性能的评定》测试纳米ZnO发泡复合绵的紫外线防护系数(UPF)。 实验所用材料为发泡绵PU4。发泡过程中分别加入质量分数为0.1%、0.5%、1.0%、3.0%的纳米ZnO粉末,然后切成直径为100 mm、厚度为4 mm的复合绵片(每片约3.6 g),放入紫外积分球测试系统进行测量。测量波长范围为250~450 nm, 步长为1 nm。

为验证纳米ZnO发泡复合绵的防紫外线耐久性,在超声波清洗机中加入去离子水,将测试过的复合绵片浸入水中完全润湿,开启超声波清洗机振荡5 min,取出后烘干,再次测试UPF值。

2 结果与讨论

2.1 纳米ZnO的形貌与结构分析

采用化学溶液法合成纳米ZnO的SEM照片如图1所示。可以看出,合成的纳米ZnO呈粒径均匀的纳米花状,每个纳米花是由直径约为30 nm、长度为5 μm 的纳米棒绕中心组装而成。

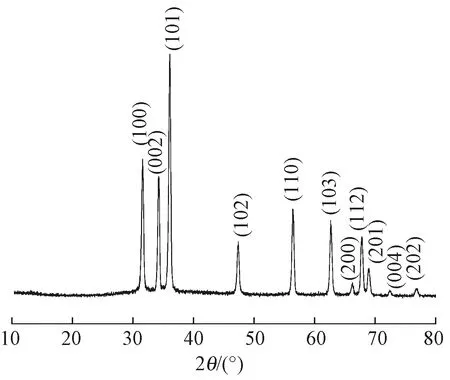

图2示出本文合成的纳米ZnO的XRD图谱。可以看到产物的结晶度很好,其衍射峰位置与JCPDS No.79-208标准衍射峰位置相对应,说明产物是纯的六方相ZnO。

图2 纳米ZnO的XRD图谱Fig.2 XRD pattern of nano-ZnO

图3示出单根ZnO纳米棒末端的高分辨透射电镜(HRTEM)照片。可以看到,样品有清晰的晶格条纹,说明其有很好的结晶度,且单个棒沿<0001>方向有很好的取向。通过软件可测得晶格条纹间距为0.26 nm,对应了六方纤锌矿氧化锌(0002)晶面的面间距。插图的选区电子衍射谱图揭示了样品是单晶。

2.2 发泡复合绵的形貌分析

图4示出添加纳米ZnO后发泡复合绵、纯发泡PU及聚酯纤维绵的形貌变化。从图4(a)可以看到,聚酯纤维绵的纤维截面直径在20 μm左右,彼此交错连接。从图4(b)可以看到:发泡胶液处理后纤维被固化的胶液包裹起来;胶液上有截面直径在几十到几百微米不等的泡体,说明制品是发泡体,且泡体呈现出不规则形状;另外,样品截面上的白色小点分布均匀,说明纳米ZnO颗粒均匀地掺杂到了发泡胶液中。由图4(c)可以看到,PU主体泡体直径约为400 μm,泡体之间融合处形成了直径较小的孔洞,与图4(b)的发泡复合绵相比,其气孔更加规则圆润,说明纯PU的发泡更加均匀。

2.3 发泡复合绵的回弹性能分析

图5示出分别浸涂了聚酯纤维绵基体质量2~10倍PU后发泡复合绵以及聚酯纤维绵的落球回弹率。可以看出,PU加入量对产品的回弹性有着较大影响。聚酯纤维绵基体的落球回弹率为46.1%,而PU2的落球回弹率上升到了58.9%,PU4的落球回弹率为57.9%。但随着PU加入量的增大,反而出现了较明显的下降趋势,PU6、PU8和PU10对应的落球回弹率分别为47.1%、46.8%和38.3%,而纯发泡PU的回弹率为37.1%。上述现象是由于复合绵的纤维在少量PU存在时,PU对纤维的附着可引起纤维的回复性增强。但随着发泡PU负载量的增加,PU成分的优势扩大,这一方面导致了复合绵微观上从PET纤维预缩应力为主的集合体向不规则的发泡连续结构转变;另一方面,由于纤维的表面能较低,过量的PU由于纤维的消泡作用,在纤维中会形成发泡率低的液滴而将纤维聚拢,造成发泡复合绵宏观上不均匀而使得弹性降低。

对发泡复合绵的耐疲劳压陷回弹性能进行测试,计算5个样品的回弹率结果如表1所示。可以看出:未经处理的聚酯纤维绵的回弹率为83.1%,而PU2试样达到88.2%,PU6试样达到92.7%,PU10试样的回弹率为93.9%,与纯发泡PU试样(94.4%)接近,说明发泡PU增强体的耐疲劳性比基体纤维强,对基体弹性回复的上升有积极作用。

2.4 发泡复合绵的光催化性能分析

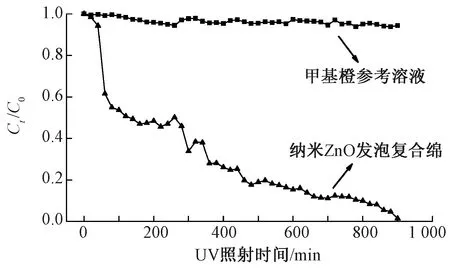

图6示出在紫外线(UV)辐照下纳米ZnO发泡复合绵光催化甲基橙降解率随时间的变化。可以看出:随着照射时间的变化,甲基橙参考溶液的吸光度在紫外线照射下保持稳定,略有波动。而添加ZnO纳米粉末的发泡复合绵对应的甲基橙溶液,在起始100 min内甲基橙降解率下降严重,说明甲基橙降解较多;然后直至900 min甲基橙基本降解完全,溶液澄清,吸光度接近为0。以上现象说明发泡PU包裹的ZnO仍具有较好的催化活性,可产生大量的活性成分来降解有机物质。

图6 纳米ZnO发泡复合绵光催化降解甲基橙曲线Fig.6 Photocatalytic degradation of methyl orange by nano-ZnO loaded foamed composite sponge

2.5 发泡复合绵的防紫外线性能分析

图7示出加入不同质量分数纳米ZnO粉末后PU4发泡复合绵的防紫外线性能。可以看出:超声波清洗前PU4发泡复合绵的UPF值仅为12;当加入质量分数为0.1%的纳米ZnO后,UPF值上升到37,但还未达到GB/T 18830—2009中所述的UPF大于40的标准值;继续添加纳米ZnO质量分数为0.5%时对应的UPF上升为50;当纳米ZnO质量分数为1.0%和3.0%时,其UPF值分别达到了67和91。从图中还可进一步看到,随着纳米ZnO添加量的增大,UPF的增长趋势不是线性的,其增量逐渐减少。从超声波清洗处理5 min后样品的UPF值可以看到,超声波清洗处理后UPF值损失很小,与超声波清洗前几乎重合,说明纳米ZnO可在发泡胶液固化后牢固稳定存在。这使得制备的纳米ZnO发泡复合绵可在防紫外线等功能性纺织品方向具有潜在的应用前景。

图7 纳米ZnO对PU4发泡复合绵UPF值的影响Fig.7 Effect of nano-ZnO on UPF value of PU4 foamed composite sponge

3 结 论

本文通过溶液法合成了纳米ZnO,以发泡聚氨酯(PU)为载体,通过浸涂法加载到聚酯纤维绵上,以实现弹性增强和光催化等功能,得到如下主要结论。

1)通过溶液法合成的ZnO纳米颗粒形貌和结晶性良好,每个颗粒由直径约为30 nm、长度为5 μm 的纳米棒绕中心组装而成。

2)发泡胶液成功地包裹住了聚酯纤维绵,纤维的存在导致泡体的形状不规则,但纳米ZnO粉末在胶液泡体中分布均匀。

3)负载了2倍聚酯绵基体质量的PU胶液的样品,其落球回弹率最高达到58.9%。发泡PU含量的增加有利于提高复合绵耐疲劳压陷回弹性。

4)纳米ZnO发泡复合绵可在900 min内将甲基橙完全降解,具有较好的催化活性。添加质量分数为3.0%纳米ZnO的发泡复合绵,紫外线防护系数可达到91,且超声波清洗后的稳定性较好。