跨海大桥上厢式货车侧风稳定性的研究*

袁志群,吕恒庆,林 立,林晓波,高秀晶

(1.厦门理工学院机械与汽车工程学院,厦门361024;2.中南大学,轨道交通安全教育部重点实验室,长沙410075;3.厦门理工学院土木工程与建筑学院,厦门361024;4.福州大学土木工程学院,福州350116;5.福建省客车及特种车辆研发协同创新中心,厦门361024)

前言

跨海大桥的风致行车安全及桥梁抗风设计是决定桥梁通行效率的关键问题。汽车在桥上行驶时,强风会诱发汽车行驶稳定性发生变化[1-2],导致汽车发生侧偏、侧滑甚至侧翻事故,使车辆和桥梁损坏、交通中断,不仅造成重大的经济损失,也会导致极为不良的社会影响。厢式货车车身高大,对侧风敏感[3],是最容易发生风致行车安全事故的车型,国内外已报道多起侧风引起的行车安全事故。因此,开展跨海大桥上厢式货车的风致行车安全研究至关重要。

为了降低强风天的桥上行车安全事故,一方面,桥梁管理部门通过限制车速或限制通行的方法来提高行车安全,但相关标准并未统一,主要通过主观经验决策;另一方面,桥梁设计部门通过在桥梁两侧设置挡风障降低桥面风速来提高行车安全。针对上述问题,国内外相关学者采用不同方法、从不同角度开展了大量桥上行车的风致行车安全研究,为制定强风天交通管控措施提供参考数据[4-6]。何旭辉等[7]采用模型风洞试验方法对桥上车辆之间的气动干扰进行了分析与总结。Argentini等[8]采用数值模拟和风洞试验方法对集装箱货车经过桥塔附近的气动载荷和压力变化进行分析。姜康等[9]通过建立车辆动力学仿真模型,分析了侧风对大跨度桥梁行车安全的影响,提出了安全车速预测模型。韩万水等[10]建立了风-车-桥系统安全性分析模型,对杭州湾跨海大桥的风致行车安全概率进行了分析。目前,关于桥上汽车的风致行车安全主要从汽车空气动力学、汽车系统动力学和风-车-桥耦合系统3方面开展。从汽车空气动力学角度进行分析,相关研究只能从定性角度进行分析,无法对风致行车安全进行量化评价,特别是无法量化评价桥梁挡风障及结构参数对风致行车安全的影响;从汽车系统动力学角度进行分析,相关研究忽略了桥梁扰流对汽车气动力和气动力矩的影响;从风-车-桥耦合系统角度进行分析,无法真实再现汽车在桥上行驶时的气动特性和动力学特性变化规律,特别是侧向风作用和消失的瞬间所引起的车辆行驶稳定性突变[11-12],忽略了驾驶员的反馈作用,主要以侧滑或侧翻为评价指标,而汽车在强风作用下更容易发生侧偏事故。

桥上车辆的风致行车安全是典型的汽车操纵稳定性问题,即研究汽车在侧向风作用下的直线行驶稳定性,因此,要综合考虑空气动力学与系统动力学的相关性[13-14]。本文中通过建立典型厢式货车桥上行车的侧风气动模型和多体动力学模型,采用单向耦合方法从汽车高速气动稳定性角度科学评估强风载荷下的风致行车安全问题及量化评价方法。在此基础上,提出桥梁抗风设计方案并进行风洞试验验证,研究成果可为桥上行车的风致行车安全研究及桥梁抗风设计提供理论参考。

1 厢式货车气动模型构建与分析

1.1 计算模型建立

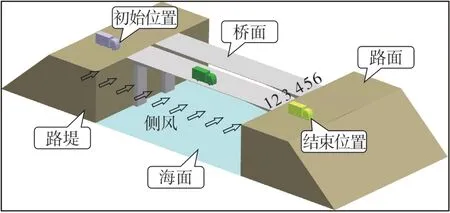

采用三维建模软件UG建立了典型的厢式货车和分离式桥梁三维几何模型,其几何缩尺比为1∶1,厢式货车长宽高的总体尺寸为8.5 m×2.4 m×3.9 m,对其底部进行了简化处理,桥梁为厦门市某在用的双向六车道分离式桥梁,其为变截面箱梁形式,桥梁行车道宽度为3.5 m。桥上行车的模型如图1所示,文中采用数值计算方法真实再现厢式货车从路面驶入跨海大桥以及从跨海大桥驶入路面的全过程,计算初始位置的车头和计算结束位置的车尾距离桥面均为1倍车长。

图1 桥上行车几何模型构建

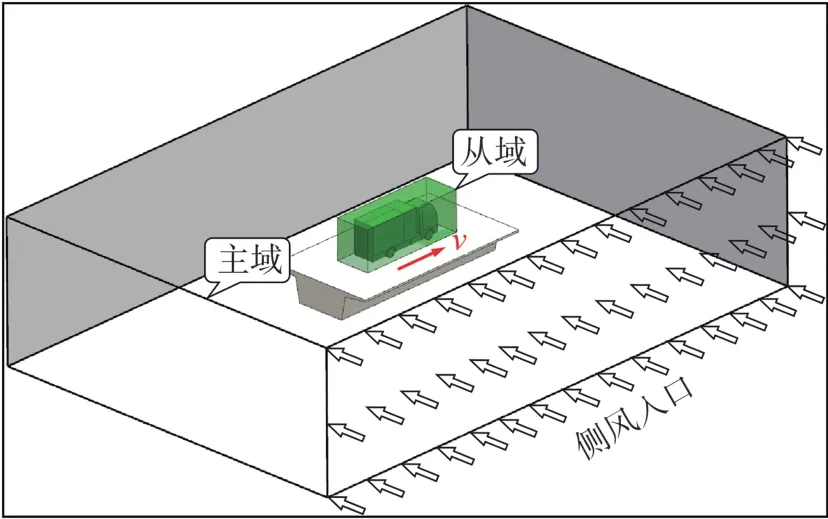

汽车在桥上行驶时,汽车与桥梁发生相对运动,侧风与汽车和桥梁发生相对运动,因此,采用横摆模型法、合成风法以及正交风法均无法真实再现桥上行车的气动特性工况,本文中拟采用重叠网格法进行侧风气动特性分析,获取桥上车辆在不同工况下的气动参数,桥上行车的计算方法如图2所示。该方法在解决动边界问题上具有很大优势,生成初始网格后不会对车体周围网格进行任何修改,因此,不会出现车辆大位移引起的网格变形,确保了计算网格的一致性。

图2 桥上行车的侧风计算方法示意图

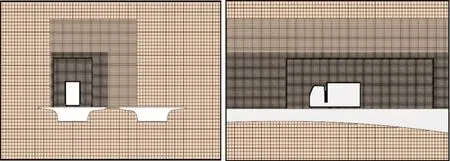

计算域建立方法及网格离散方法参考CSAE 112—2019《乘用车空气动力学仿真技术规范》。计算域主域的侧风入口距离桥梁为3倍桥面宽度,侧风出口距离桥梁为7倍桥面宽度,计算域顶面距离桥面为6倍车高,计算域大小满足阻塞比要求。从域的宽度为3倍车宽,高度为2倍车高,长度为3倍车长,其前表面距离车头0.5倍车长,后表面距离车尾1.5倍车长。针对不同网格划分方案及网格大小进行了网格无关性验证,选取了一种计算效率高且计算精度可靠的网格划分方案,计算域体网格为切割体和棱柱网格,车身和桥面网格为三角形面网格,车身面网格尺寸为16 mm,车身表面第1层网格厚度为0.1 mm,增长比为1.1,共计15层,车身表面Y+值小于1。主域体网格尺寸为512 mm,从域体网格尺寸为64 mm,主域共设置了3层加密区,第1层加密区尺寸为256 mm,第2层加密区尺寸为128 mm,第3层加密区尺寸为64 mm,计算域网格1 200万左右,如图3所示。

图3 桥上行车的计算网格示意图

采用运动的从域模拟汽车运动速度v,根据《厦门市公安交通管理局文件》关于货车行驶限速要求,文中设置为80 km/h,主域的迎风面为侧风入口,模拟侧风的大小,文中设置为12、15、19、22和25 m/s,分别对应6~10级风的中间值,主域的背风面和左右面为压力出口,相对大气压力为0,其它边界为壁面边界。采用大涡模拟方法(LES)和亚格子尺度模型(Smagoringsky⁃Lilly)进行计算,大型的涡采用直接数值模拟方法求解N⁃S方程,而小型的涡,则通过滤波函数过滤之后,利用亚格子模型将小型涡对大型涡的影响考虑进去。相比雷诺时均法其计算精度更高,它已广泛应用于汽车和高速列车外流场以及动网格计算领域[15-17]。

1.2 数值计算方法验证

桥梁抗风设计试验在厦门理工学院多功能边界层风洞实验室的低速试验段进行,其尺寸为25 m×6 m×3.6 m,收缩比为3.36,风速范围为0.5~30 m/s,湍流强度<0.5%。气动力和气动力矩采用气动六分量天平进行测量,其采样频率为1 000 Hz,采样时长为150 s。桥面测速试验采用眼镜蛇三维脉动风速测量仪,其采样频率为600 Hz,采样时长为60 s。

制作完成1∶10的桥梁模型和厢式货车模型进行风洞试验,桥面采用ABS材料,桥梁内部骨架为不锈钢材料,货车模型为树脂材料,其几何模型如图4所示。风洞试验方案的模型阻塞比为4.5%,试验来流速度为7.91 m/s,车桥模型的横摆角为90°。气动六分量天平通过底座与桥梁内部骨架刚性连接,厢式货车通过立柱与气动天平连接,如图5所示。

图4 风洞试验几何模型

图5 厢式货车风洞试验

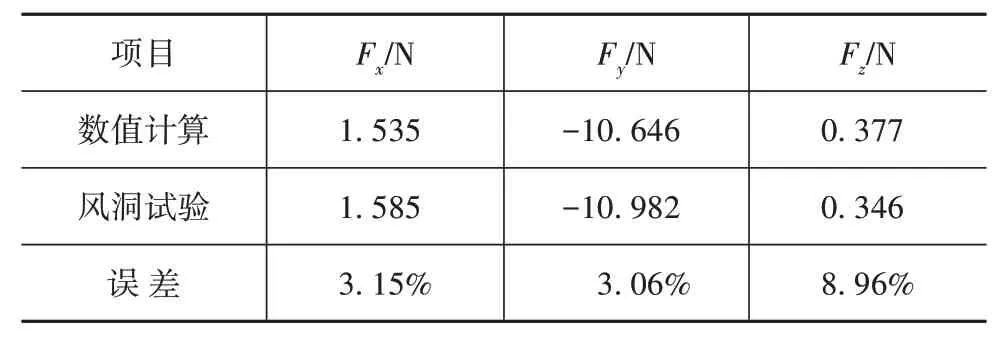

采用前述网格划分方案和湍流模型建立桥上行车的数值计算模型,边界条件设置与风洞试验保持一致,计算与试验结果如表1所示,气动力计算误差控制在10%以内,因此,文中关于桥上行车的气动模型建立方法可行,计算精度满足工程应用要求。

表1 数值计算与风洞试验对比

1.3 桥上行车的气动特性分析

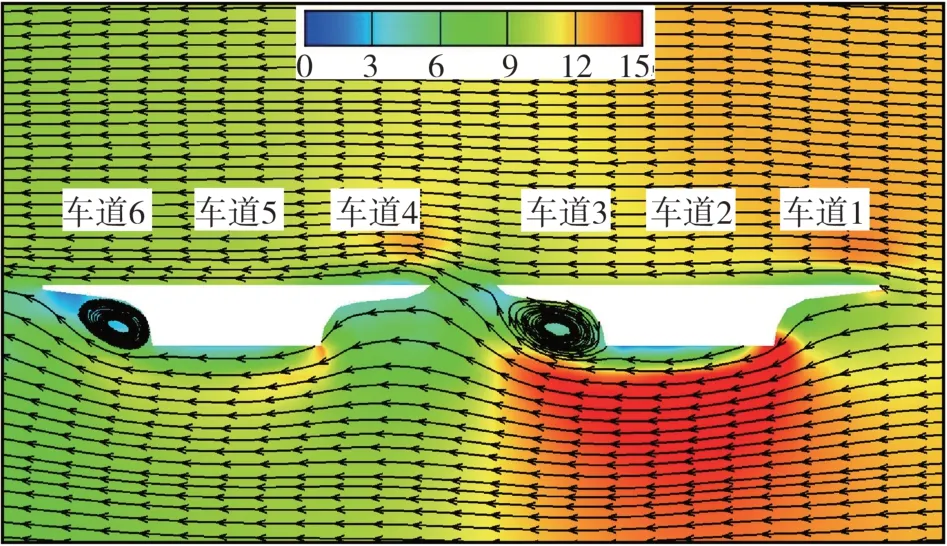

跨海大桥上风环境复杂,桥梁扰流对桥面风速影响较大,不同车道和不同高度上的速度分布存在较大差异。图6为裸桥状态下桥梁YZ横截面流线和速度云图,图7为风洞试验测得的裸桥状态下桥梁YZ横截面上不同车道中心线上的风速剖面图,其中截面位于桥梁中间位置。

图6 桥梁YZ横截面不同车道的流线和速度云图

图7 桥梁YZ横截面不同车道上的风速剖面图

由图6可知,桥面速度由迎风侧向背风侧逐渐降低,车道1、车道2和车道3速度变化较为明显,车道4、车道5和车道6速度变化较小,分离式桥梁的间距会导致车道4的右侧产生局部的气流加速区,较多气流从桥梁底部流向桥面,对桥面近地面气流产生影响。由于桥面风场的特殊分布,将会导致厢式货车在桥面不同车道行驶时的气动特性存在显著差异。

由图7可知,在桥面高度1.5 m以上,越接近迎风侧的车道,桥面风速越高,越远离迎风侧的车道,桥面风速越低,6个车道的桥面风速均高于来流风速;在桥面高度0.5 m以下,越接近迎风侧的车道,桥面风速越低,越远离迎风侧的车道,桥面风速越高。桥梁扰流对桥面迎风侧第1车道影响最大,车道1上方1 m高度左右产生了明显的气流加速区,且桥面高度1~2 m范围内的气流速度明显高于其它5个车道。

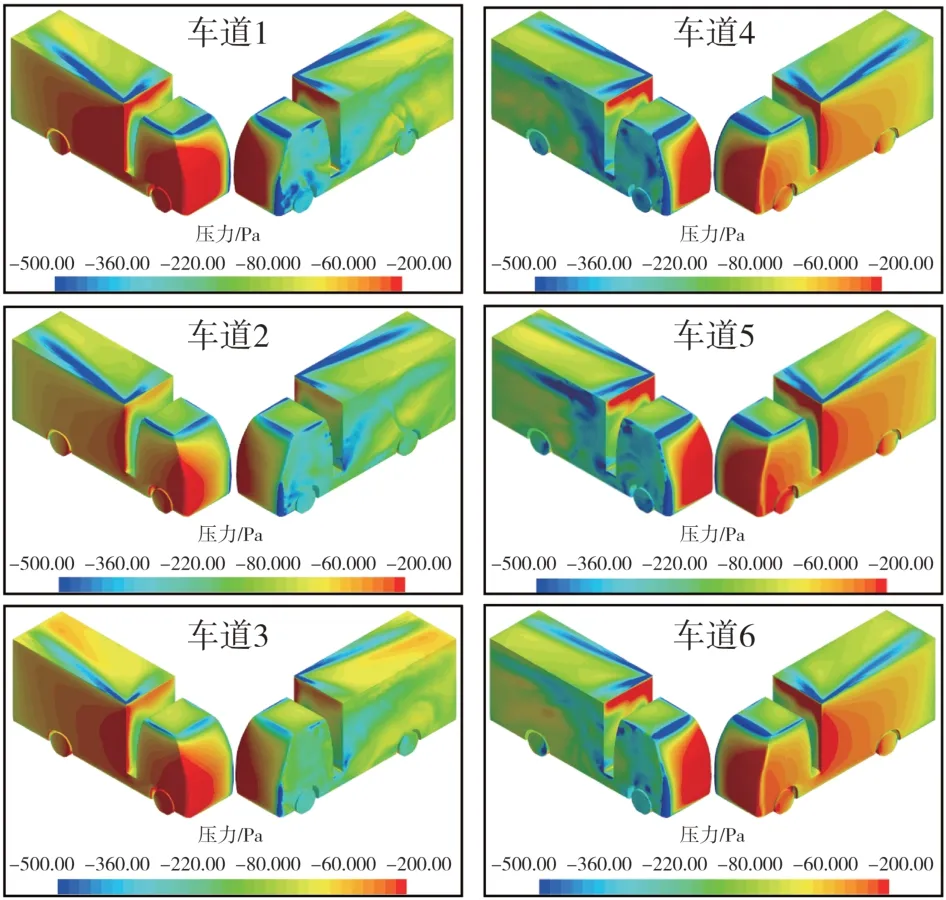

由于桥面上不同车道的流速分布不同,导致厢式货车在不同车道行驶时车身压力分布存在明显差异,如图8所示,计算工况的车速为80 km/h、风速为12 m/s,t=1 s(货车行驶到桥梁中间位置)。在侧风作用下,厢式货车的压力分布存在明显的非对称性,车头的最大正压区向迎风侧移动,且车身侧面的正压区靠前,将会导致风压中心前移,对直线行驶稳定性产生重要影响。货车在车道1、车道2和车道3上行驶时,迎风侧正压较大;货车在车道4、车道5和车道6上行驶时,近地面气流流速较高,更多的气流从货车底部穿过后在背风侧产生较大的气流分离区,导致货车背风侧负压更小。

图8 货车在不同车道行驶时的车身压力云图

为进一步厘清货车在不同车道上行驶时的气动特性差异,采用Q⁃准则法对货车车身周围涡系进行分析,如图9所示,计算工况的车速为80 km/h、风速为12 m/s,t=1 s(货车行驶到桥梁中间位置)。货车尾部和背风侧存在大量的分离涡团,它是货车顶部、底部、尾部气流分离拖曳所致,由于货车运动和侧风的双重作用,导致了如图所示的脱落涡方向。在车道1、车道2和车道3所在的桥面上,离迎风侧越近的车道,货车车身周围的气流分离越严重,涡核明显增多,涡核增加导致湍流运动消耗的能量增加,相应的气动力增加。在车道4、车道5和车道6所在的桥面,可得到相同结论。

图9 货车在不同车道行驶时的涡量云图

图10为厢式货车在不同车道上行驶时的气动六分力,其定义方法详见文献[15],气动六分力为时均值(当t=0.5 s后气动六分力处于稳定阶段,然后求其0.5 s内的平均值)。货车在不同车道上行驶时气动特性的变化导致气动六分力存在显著差异,特别是对气动侧力和气动侧倾力矩。在同侧桥梁上,越接近迎风侧的车道上气动力和气动力矩越大,车道1上货车的气动力和气动力矩明显高于其它车道;分离式桥梁间距引起的桥梁扰流对背风侧桥梁上货车的气动力和气动力矩影响较大,车道5和车道6上货车气动力和气动力矩略高于车道2和车道3。货车在不同车道上行驶时气动特性的差异会导致气动稳定性产生明显变化。

图10 货车在不同车道行驶时的气动六分力

2 厢式货车动力学模型构建与分析

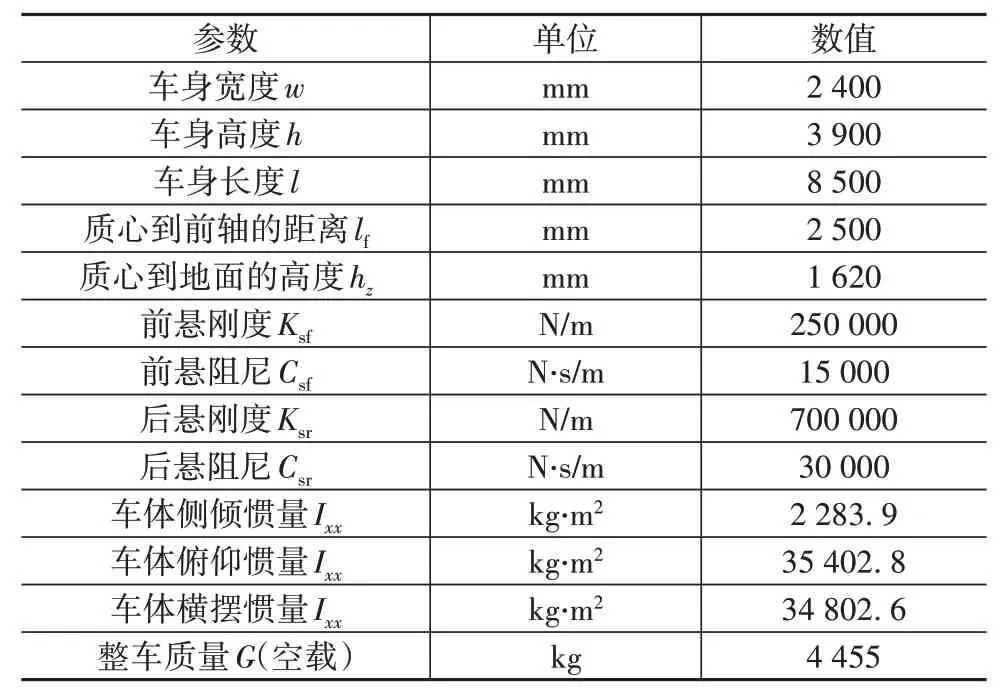

文中采用单向耦合方法建立侧向风作用下“空气动力学-系统动力学”耦合分析模型,评价汽车在侧风作用下的行驶稳定性,货车的系统动力学模型在TruckSim软件中建立,如图11所示,包括车身、轮胎、转向系统、动力系统和悬架系统等模块,系统动力学相关参数设置如表2所示,路面工况为干燥的沥青路面,车身可以在气动力和气动力矩的作用下发生俯仰、横摆以及侧倾运动。

图11 厢式货车系统动力学模型

表2 厢式货车动力学模型参数设置

为了与实际行驶工况接近,引入前视预瞄驾驶员反馈控制模型,驾驶员通过控制转向盘转角使车辆行驶至前方预瞄点时车辆位置与期望路径轨迹的横向偏差尽可能为零,预瞄时间取值为1.4 s,仿真总时长为10 s,考虑到自然风特性,文中采用阶跃阵风模型,侧风第2 s开始作用,第5 s结束,作用时间为3 s。

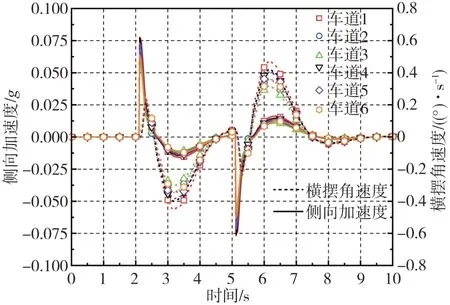

根据前述方法建立厢式货车空气动力学模型和系统动力学模型,得到货车在不同车道上行驶时的瞬态响应参数,如图12和图13所示,计算工况车速为80 km/h、风速为12 m/s。由图12可知,厢式货车在不同车道上行驶时突遇阵风作用后,瞬态响应参数存在显著差异,是货车在不同车道上行驶时的气动六分力不同所致,其中气动侧力和气动横摆力矩是导致货车发生侧向运动和横摆运动的主要原因,厢式货车在车道1上行驶时的侧向加速度峰值和横摆角速度峰值最大,在车道3上行驶时最小。

图12 不同车道上的侧向加速度和横摆角速度

图13 不同车道上的侧向位移响应峰值

货车产生侧向运动和横摆运动后,不再保持原来的直线行驶状态,其侧向位移会发生改变,由图13可知,货车在不同车道行驶时的侧向位移峰值存在明显差异,6个车道上的侧向位移峰值分别为0.179、0.135、0.119、0.16、0.156和0.141 m,其中在车道1行驶时的侧向位移峰值最大,与前述气动六分力结论一致。在同侧桥梁上,在离迎风侧越近的车道上行驶时侧向位移越大,桥梁间距导致的扰流对背风侧桥梁影响较大,车道4、车道5和车道6上的侧向位移大于车道2和车道3。

为了科学合理评价桥上行车的侧风稳定性,设置厢式货车在车道1行驶,获取货车在不同工况下的气动稳定性参数,从直线行驶稳定性和侧风敏感性角度进行分析。厢式货车在跨海大桥上行驶时,侧风作用在车身上后会使气动力和气动力矩发生突变,导致货车发生侧向运动和横摆运动,图14和图15为厢式货车在不同等级侧向风作用下的侧向运动响应参数和横摆运动响应参数,计算工况的车速为80 km/h、路面条件为干燥的沥青路面。

图14 不同风速下的侧向加速度和侧向速度

图15 不同风速下的横摆角和横摆角速度

侧向加速度、侧向速度和侧向位移是衡量厢式货车侧向运动响应的主要参数,由图14可知,厢式货车在不同等级侧向风的作用下产生不同程度的侧向运动,其侧向加速度变化趋势和侧风响应时间基本保持一致,在侧风作用的瞬间,侧向加速度发生突变,然后逐渐降低,不同风速等级下的侧向加速度峰值 分 别 为0.078g、0.119g、0.189g、0.265g和0.334g,峰值时刻基本一致,均在2.1 s左右,侧向加速度随着侧风大小的增加而增加,厢式货车发生侧滑的风险也增加。在侧风消失的瞬间,驾驶员的反馈控制并未瞬间失效,侧向加速度也发生突变,但峰值相比侧风作用瞬间时变小,且货车的运动并未立刻衰减,而是在驾驶员的控制下逐渐趋于稳定,发生在侧风消失后的2.5 s左右。

横摆角速度和横摆角是衡量厢式货车横摆运动响应的主要参数,由图15可知,厢式货车在横摆力矩的作用下产生不同程度的横摆运动,横摆力矩使货车朝着顺风方向发生偏转,横摆角速度发生突变并且逐渐增加,在侧风作用后的1 s左右时达到峰值,然后在驾驶员的反馈控制下逐渐减小,在侧风消失的瞬间,横摆角速度发生突变,横摆角速度剧烈的波动变化对操纵稳定性产生不利影响,加剧了驾驶员修正难度,不利于行车安全。在侧向风的作用下,货车的横摆角逐渐增大,在侧风作用后的2.5 s左右达到峰值,之后慢慢减小,厢式货车回到原来的直线行驶状态。

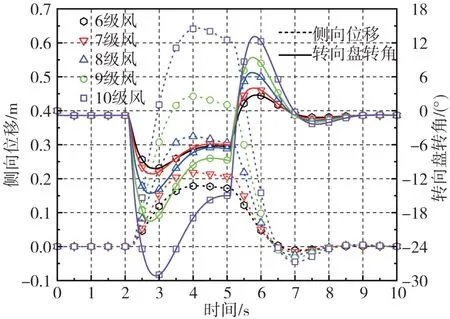

厢式货车在侧向力和横摆力矩双重作用下发生不同程度的侧向偏移,如图16所示。由图可知,在侧向风作用下,侧向位移朝着顺风方向逐渐增大,它随着侧向风的增加而增加,不同工况下侧向位移的峰值均出现在侧风作用后的2 s左右,当风速等级为10级风时,厢式货车的侧向位移在4.2 s时达到最大值0.643 m,超过允许的最大侧向位移,货车将驶入相邻车道,极易发生行车安全事故。当货车发生侧向偏移时,驾驶员开始朝着逆风方向修正转向盘,转向盘转角逐渐增大,它随着侧向风的增加而增加,不同工况下转向盘转角的峰值均出现在侧向风作用后的1 s左右,之后转向盘转角逐渐减小,在侧向风消失瞬间,转向盘转角发生明显变化,逐渐减小后再反方向逐渐增加,在驾驶员修正控制下,侧向位移逐渐减小,厢式货车回到原来的直线行驶状态。

图16 不同风速下的侧向位移和转向盘转角

车身在侧向力和侧倾力矩的作用下产生不同程度的侧倾运动,如图17所示。由图可知,在侧向风作用的瞬间,侧倾角发生突变,风速越大,侧倾角峰值越大,之后在侧向风和驾驶员反馈的双重作用下发生高频波动变化,在侧风作用之后的1 s左右趋于稳定。在侧风消失的瞬间,侧倾角发生小幅度的突变,之后快速衰减直至稳定。过大的侧倾角及过高的波动频率不仅影响行车安全,也会影响驾乘舒适性。

图17 不同风速下的车身侧倾角

综上所述,跨海大桥上行驶的厢式货车对侧风极为敏感,不同等级的侧向风对桥上货车的直线行驶稳定性影响不同,特别是在侧风作用和消失的瞬间,货车的侧向运动响应参数和横摆运动响应参数均发生不同程度的突变,驾驶员需要不停地修正转向盘使汽车保持直线行驶,这对操纵稳定性和驾乘舒适性产生重要影响,减小桥面风速或者降低车速是提高桥上货车风致行车安全能力的主要途径。

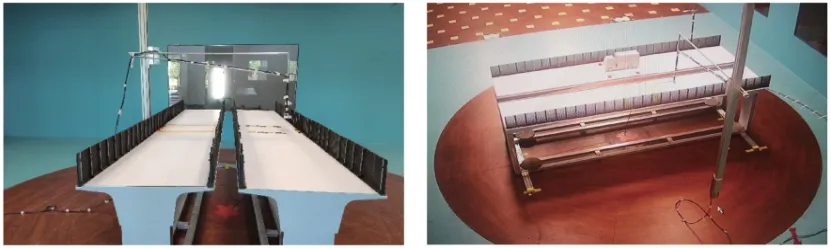

3 桥梁抗风设计方法与分析

本次风洞试验所用桥梁和挡风障模型的缩尺比为1∶20,试验段桥梁长度为3.075 m,风洞试验阻塞比小于5%,风洞试验来流风速和横摆角分别取为10 m/s和90°。风洞试验现场安装及布置如图18所示,风速测点布置在每个车道的中心线上方,气动天平安装与支撑方式与前述验证性风洞试验一致。

图18 风洞试验现场(测速和测力)

采用模型风洞试验分析了不同形状和结构参数的挡风障方案对桥面风速和厢式货车气动六分力的影响规律,包括不同孔形、不同高度、不同孔隙率和不同排列组合方式,孔形包括板挖方孔、板挖圆孔、板挖椭圆孔和障条4种,高度包括10、20和30 cm 3种,孔隙率包括40%、50%和60% 3种,排列组合方式包括圆孔等距排列、圆孔交错排列、圆孔大小渐变、圆孔与防撞墙组合的形式,如图19所示。

图19 不同桥梁挡风障结构形式

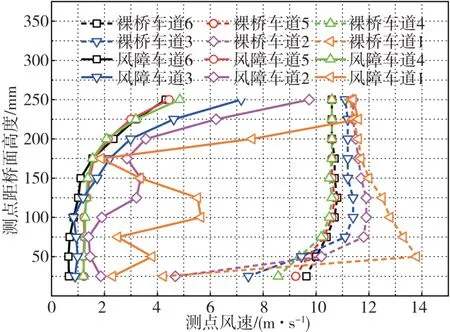

根据试验结果分析得知,圆孔方案比其它3种孔形方案的抗风效果更好,孔形拼接方案比其它方案对近地面风速控制更优,挡风障抗风性能随着孔隙率的增加而降低、随着高度的增加而增加。文中选择较佳的一种挡风障结构形式进行分析,其孔形为板挖圆孔、组合形式为上疏下密的拼接方案,孔隙率为40%,高度为3 m,在双向六车道分离式桥梁上安装4片挡风障,图20为加装挡风障前后不同车道上的桥面风速对比图。

图20 加装挡风障前后不同车道上的风速剖面图

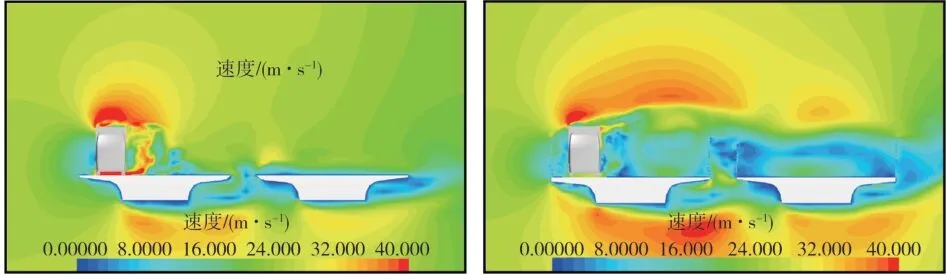

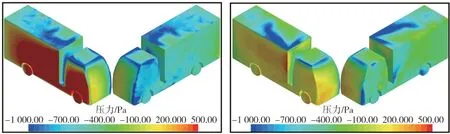

由图20可知,挡风障可以大大降低桥面平均风速,避免了桥梁扰流对桥面风速的影响,近地面不会出现较大的风速突变区域,在有效遮挡区域内,桥面风速基本随着距离桥面高度的增加而增加,越接近迎风侧的车道速度越高,但挡风障的圆孔会诱发气流加速效应,导致车道1和车道2上的速度分布存在一定的波动。车道1~车道6的风速折减系数依次为0.6、0.37、0.26、0.19、0.19、0.18,风速折减系数定义方法详见文献[18]。挡风障对厢式货车气动特性产生重要影响,图21和图22为加装挡风障前后YZ截面的速度云图和货车车身表面压力云图,计算工况车速为80 km/h、风速为25 m/s,t=1 s(货车行驶到桥梁中间位置),图23为加装挡风障前后风洞试验测得的货车气动六分力变化情况。

图21 加装挡风障前后YZ截面速度云图

图22 加装挡风障前后货车车身表面压力云图

图23 加装挡风障前后货车气动六分力对比

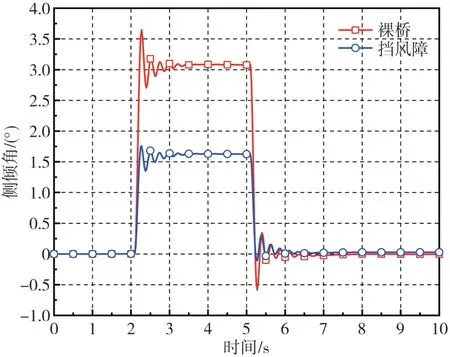

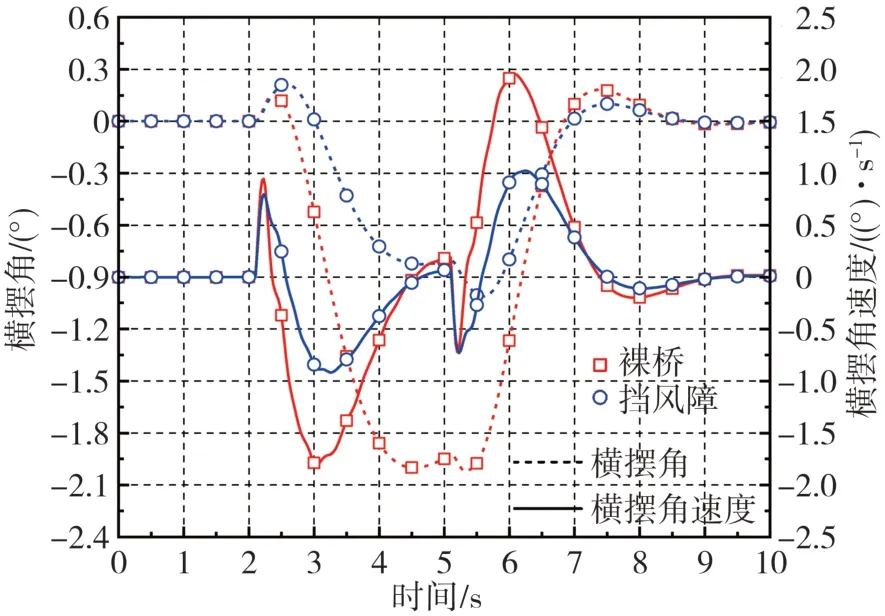

如图21可知,加装挡风障后桥面风速显著降低,桥梁扰流对桥面风速影响减小,有效遮挡区域的高度大于厢式货车车身高度。货车迎风面的风速显著减小,货车车身表面的正压明显降低,如图22所示。近地面风速降低导致横穿货车底部的气流减少,背风侧分离涡系减少,对提高背风侧压力和减小负压区域有较好的效果。此外,挡风障还可以抑制分离式桥梁间距对背风侧桥面风速的影响,避免高速横穿气流影响背风侧桥面风速分布。挡风障对气动六分力的影响趋势一致,如图23所示,通过加装挡风障降低桥面风速,可极大降低汽车高速行驶的气动力和气动力矩,特别是对气动侧力、气动侧倾力矩和气动横摆力矩的影响较为明显,分别降低了88%、86.4%和92.5%。为了量化评价挡风障对货车高速气动稳定性的影响,文中分析了加装挡风障前后厢式货车瞬态响应参数的变化规律。图24~图26为加装挡风障前后厢式货车侧向运动、横摆运动和车身侧倾运动的变化规律,计算工况的车速为80 km/h、风速为25 m/s。

图24 加装挡风障前后的侧向位移和侧向加速度

图26 加装挡风障前后的车身侧倾角

由图24和图25可知,加装挡风障后,侧向加速度和横摆角速度响应峰值明显降低,侧向加速度响应峰值由0.334g降低到0.168g,侧向位移峰值由0.643 m降低到0.371 m,横摆角速度响应峰值由1.954°/s降 低 到1.024°/s,横 摆 角 响 应 峰 值 由-2.02°降低到-1.01°。货车在侧向风作用下的侧向运动和横摆运动得到有效控制,因此,厢式货车在桥上行驶时的直线行驶能力得到显著提升,驾驶员操纵汽车更为容易。在桥面两侧加装挡风障后,厢式货车的侧向力和侧倾力矩减小,由此导致的车身侧倾运动得到有效控制,车身侧倾角响应峰值由3.64°降低到1.76°,如图26所示。

图25 加装挡风障前后的横摆角和横摆角速度

综上所述,在桥梁两侧加装挡风障后,厢式货车的侧向运动、横摆运动和车身侧倾运动均得到了有效控制,挡风障对提升桥上车辆的行车安全性和舒适性具有积极地促进作用。

4 结论

(1)提出了跨海大桥上厢式货车的侧风稳定性分析与评价方法。通过构建空气动力学与系统动力学的单项耦合数值分析模型,以侧向运动和横摆运动为评价指标,开展了不同风速等级的阶跃阵风作用下厢式货车直线行驶能力的评估。相关研究成果可为桥上行车的风致行车安全研究方法提供参考。

(2)桥梁扰流和分离式桥梁间距对桥面风速影响显著。通过研究不同车道上的桥面风速分布特点和货车的直线行驶能力可知:同侧桥梁上,越远离迎风侧的车道,其桥面风速越低,货车在该车道上行驶的直线行驶能力越好;靠近迎风侧的第1车道(慢行道)为最不安全车道,货车在该车道行驶时的侧向加速度、横摆角速度和侧向位移的响应峰值最大。

(3)提出了桥梁抗风设计分析与评价方法。以桥面风速剖面图和气动六分力为评价指标,通过风洞试验开展了不同结构型式的挡风障抗风效果研究。以阶跃阵风作用下厢式货车的侧向运动和横摆运动为评价指标,开展了挡风障对货车直线行驶能力的研究,侧向加速度和横摆角速度响应峰值分别降低了49.7%和47.6%,侧向位移和横摆角响应峰值分别降低了42.3%和50%。研究成果可为桥梁抗风设计方法提供参考。