商用车发动机舱流场仿真与风罩优化设计*

石 岩,李 耀,许佩佩

(1.徐州徐工汽车制造有限公司技术中心,徐州221600;2.南京航空航天大学民航/飞行学院,南京210016)

前言

随着排放标准的升级,重型商用车所匹配的国六柴油发动机的散热量相对于国五柴油机显著提升。而考虑美观性、舒适性,前置商用车进气格栅面积与机舱空间被设计的越来越小[1]。同时,为了提升动力性、经济性、舒适性,更多的发热设备置于机舱内,这些都对商用车的冷却性能提出了更高的要求。因此,对机舱内气流的引导和流场特性研究很有必要,也逐渐成为商用车冷却系统设计的一项重要工作。

计算流体力学(computational fliud dynamics,CFD)的应用,使仿真技术成为一种快速、有效的研究手段[2],国内外研究人员已利用该技术开展了大量的研究工作。

唐荣江等[3]对商用车冷却风扇进行了研究,通过对风扇的优化,将风扇噪声降低2.7 dB。于淼淼等[4]在护风圈选型方向开展了大量工作,得出了护风圈关键因子与风量的关系。Patidar等[5]利用CFD技术对冷却模块的优化进行了相关研究。郭健忠等[6]利用一维/三维联合仿真模拟机舱热管理,并开展了道路试验对标工作。

大多数的研究工作适合于新车型设计阶段开展,而对于已开发车型,须在设计变动较小的情况下,有效提升冷却性能。本文中在已开发车型的标配护风圈基础上增添一个导流罩,并通过CFD技术研究其结构参数对冷却风量与热风回流量的影响,确定最优结构型式,并通过道路试验验证了方案的有效性。

1 整车CFD仿真

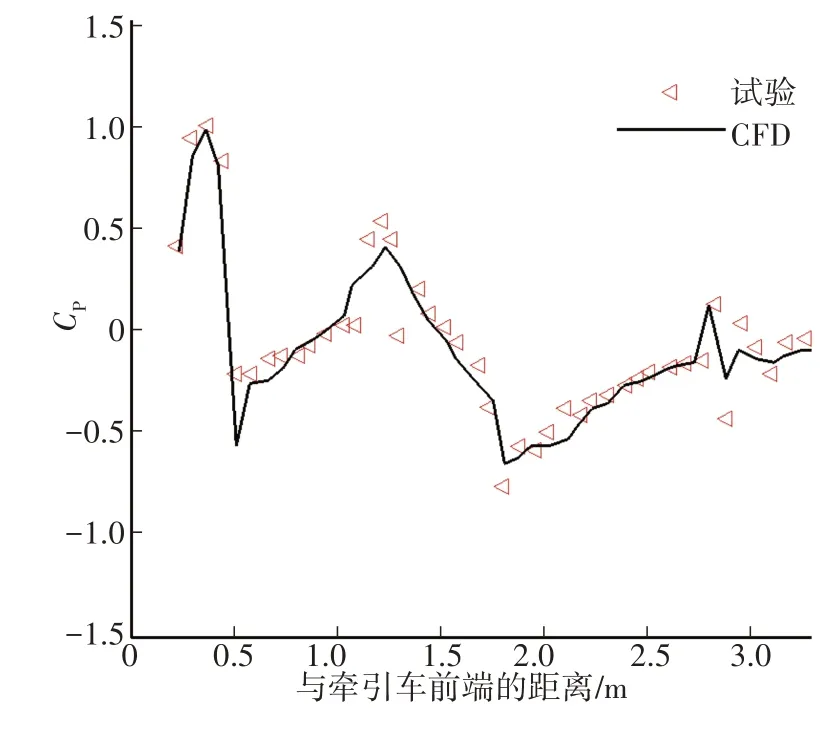

整车气动性能标定在吉林大学汽车风洞实验室进行。试验使用1/4缩比模型,如图1所示,建立相应的仿真分析模型,如图2所示,试验测点布置见图3。仿真得到的风阻系数与风洞测试结果误差低于2%,图4为沿车身长度方向表面压力系数CP仿真与试验结果的对比。由图可见,两者高度吻合,说明计算精度满足工程要求,所采用的模型和方法可用来对发动机舱的流场进行仿真。

图1 整车1/4缩比模型

图2 仿真分析模型

图3 测点布置图

图4 表面压力系数图(中对称面)

2 机舱流场CFD仿真

2.1 控制方程

机舱内冷却空气流速较低,温度区间内密度变化较小,因此,流场内空气可视为不可压缩状态,控制方程选用三维不可压缩N-S方程。由于冷却风扇工作状态时的旋转抽吸作用引起的湍流和高旋度物理效应,故选用κ-ε湍流模型进行模拟[7],数学模型从略。

2.2 模型简化与网格划分

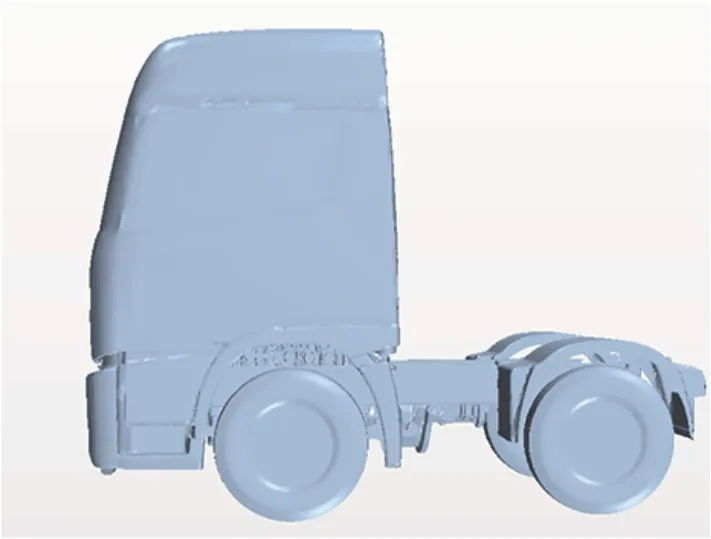

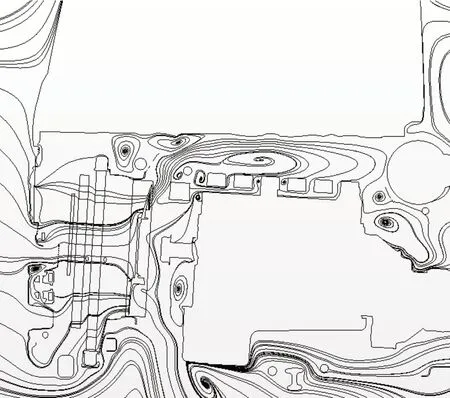

图5和图6分别为牵引车的仿真模型及其机舱流场仿真模型局部放大网格图。保留机舱内零部件,去除遮阳板等对冷却风量计算影响较小的零部件,车架纵梁减重孔封闭,其他影响较小的管线路等去除,以降低网格数,提升计算效率。网格尺寸:前格栅为1~2 mm,空调冷凝器、中冷器、散热器和散热风扇等为4~8 mm,车身其他位置与车架等部件为8~16 mm网格尺寸,远场网格尺寸为200 mm,建立4层加密区域,边界层网格数为3层,边界层网格厚度为1 mm,体网格数量共约2 100万。

图5 牵引车仿真模型

图6 机舱仿真模型局部放大网格

2.3 仿真结果

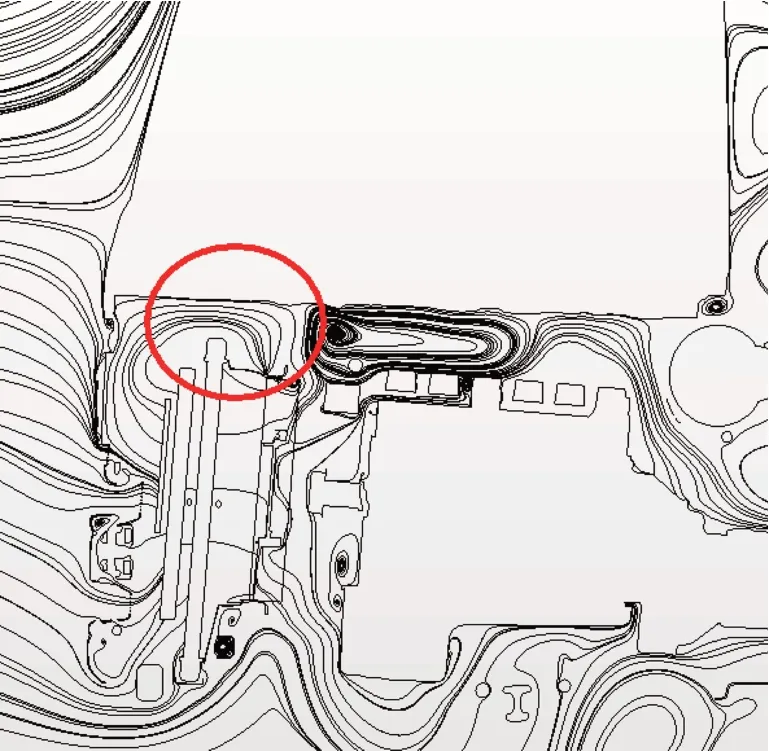

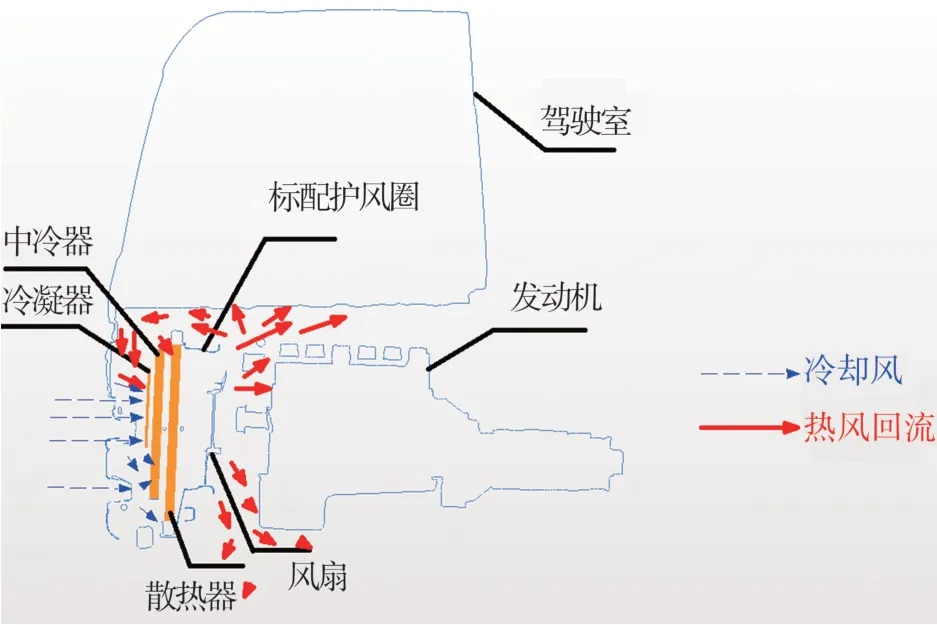

采用软件Starccm+进行CFD仿真,原机(带标配护风圈)机舱气流仿真结果如图7所示。

图7 原机机舱气流流线图

可以看出,冷却风经冷凝器、中冷器和散热器加热后由风扇末端流出,由于受风扇旋转效应和发动机前端的撞击作用,反向流向散热器上部及其左右侧。受风扇前后压差的作用,回流再次进入冷却系统,图8更清楚地示出热风回流的情形。气流依次循环,导致较差的冷却效果。

图8 热风回流示意图

3 导流罩设计与优化

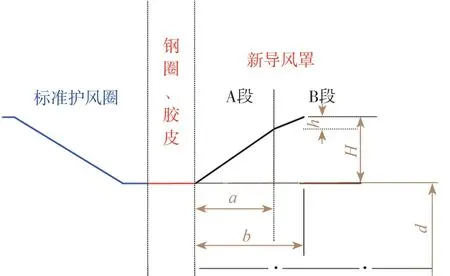

为解决热风回流问题,改善冷却效果,在原标配护风圈的基础上,增添一段导流罩,其示意图如图9所示。

图9 导流罩剖面示意图

整个导流罩剖面分为A、B段。因风扇与散热器距离固定,故b为定值120 mm;内径d也为定值775 mm;a、h、H为可变参数。

初始设计方案为:a=90 mm,b(定值)=120 mm,H=83 mm,h=0。通过调节a、h、H3个可变元素,共设计14种方案进行对比分析。

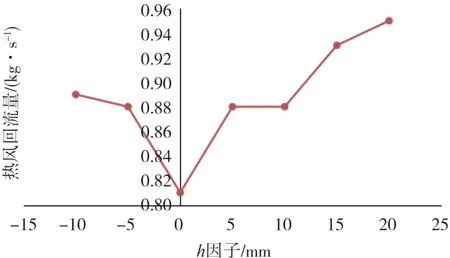

3.1 h因子影响性

h因子主要涉及导流罩B段的斜角。以5 mm为间隔,调整h因子大小,计算结果如图10和图11所示。

图10 h因子对冷却风量的影响

图11 h因子对热风回流量的影响

由图10可见:导流罩B段由下压至水平,再至上翘的过程中,随着h的增大,冷却风量呈先减少后增大,最后平稳,虽在h=5 mm时,冷却风量有个最大值,但数据变化量很小,差别不足1%;由图11可见,随着h的增大,热风回流量呈现先减小后持续增大的趋势,h=0时,热风回流量最小。

3.2 H因子的影响

H因子主要影响A段的斜角。在原有基础上,H因子增大15 mm,计算结果显示,冷却风量提升仅0.3%,热风回流量仅降低0.2%。因负方向调整空间有限,故不作调整。

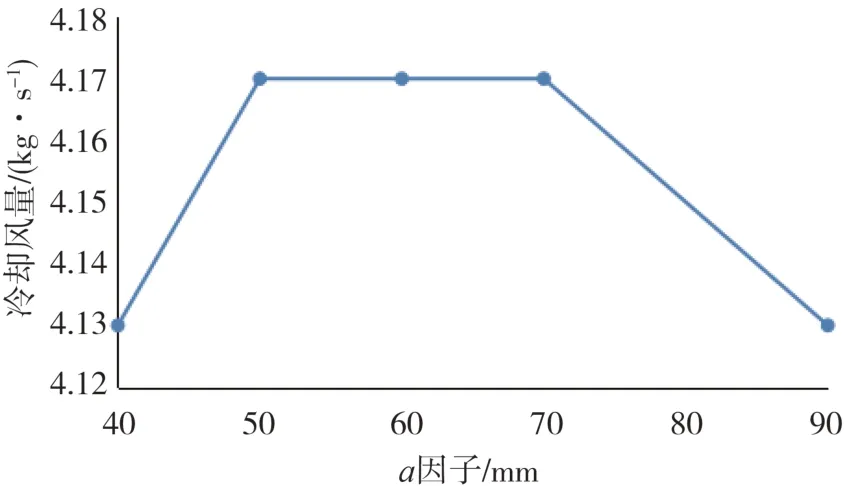

3.3 a因子的影响

a因子影响A段长度和B段的长度和斜角。以10 mm为间隔,调整a因子长度值,计算结果如图12和图13所示。

由图12和图13可见:其他量不变时,a因子存在最优值,当a为60 mm时,冷却风量提升的同时,伴随较少的热风回流现象。

图12 a因子对冷却风量的影响

图13 a因子对热风回流量的影响

综合考虑空间布置和散热性能,导流罩各参数选定为:a=60 mm、H=98 mm、h=0,仿真得到的机舱气流流线图如图14所示。与图7对比可见,增加导流罩后,热风回流现象得到较好的抑制,热风回流量降低约40.45%,并伴有冷却风量提升约2%的效果。

图14 加装导流罩后的流线图

3.4 风扇速比提升的影响

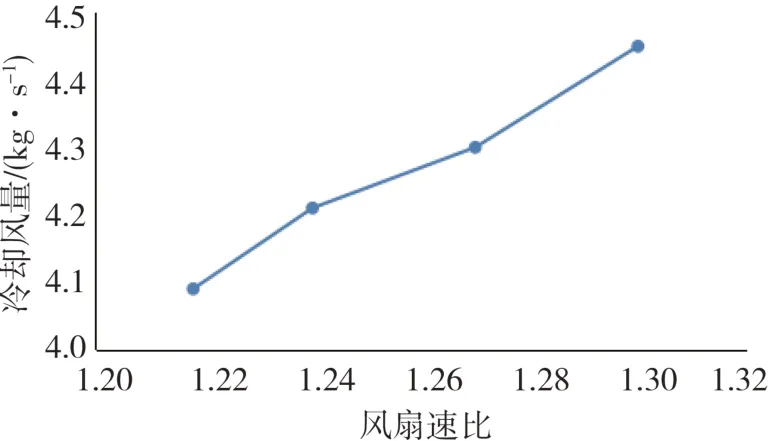

为对比导流罩的效果,同时对风扇速比提升的影响做了一定的分析,计算结果如图15和图16所示。

图15 不同风扇速比下的冷却风量

图16 不同风扇速比下的热风回流量

计算结果表明:冷却风量和热风回流量都随着风扇速比增大而提升。冷却风量提升所带来的散热性能提升会被热风回流现象而抵消。

为进一步验证导流罩、风扇速比对散热性能的提升效果,通过热平衡道路试验予以验证。

4 试验验证

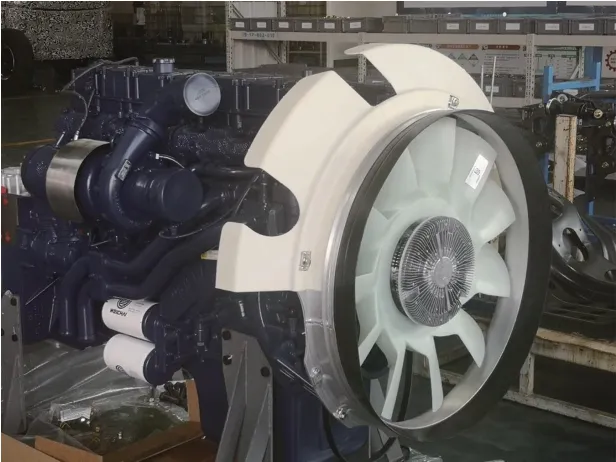

4.1 模型设计与试制

按照计算方案确定的参数,绘制基本模型,根据原车状态,预留水管和气管通道。表面设置加强筋以增强结构强度,采用3D打印技术快速成型,数模和试装如图17和图18所示。

图17 导流罩数模

图18 快成件试装

4.2 道路测试与结果分析

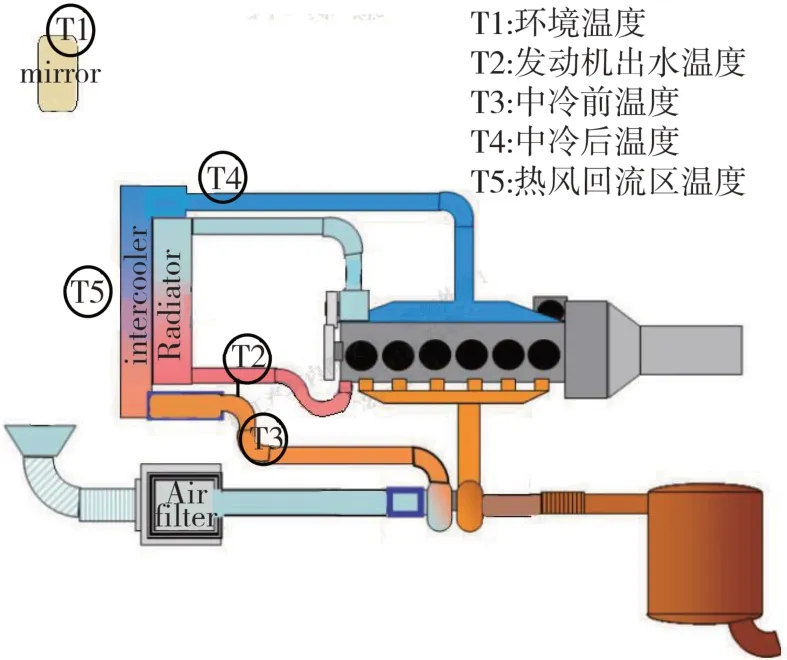

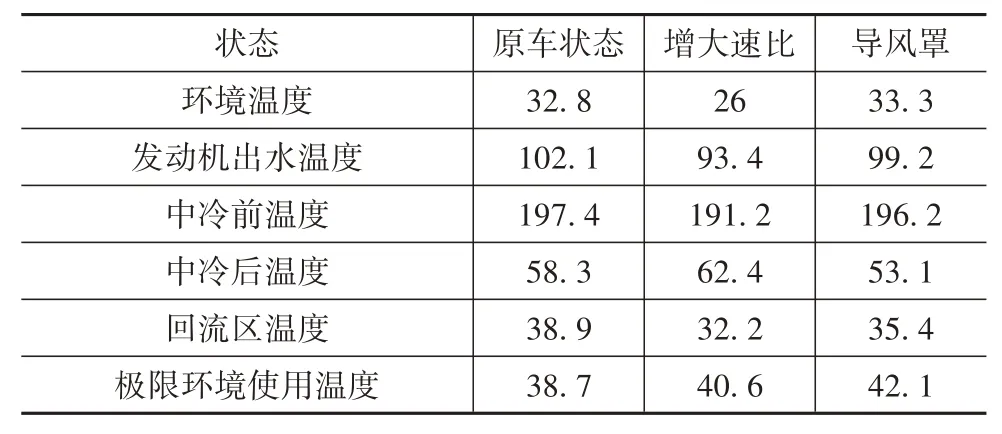

按照图19所示位置安装温度传感器,试验样车用牵引绳拖带一辆矿用载货车连接,如图20所示。样车使用2挡牵引行驶,矿用车按要求适应行驶,逐渐加载,样车油门踩到底时,发动机转速稳定在最大转矩点转速。试验过程中样车保持匀速直线行驶,连续5 min各冷却介质温度与环境温度的差值不再变化时,车辆达到热平衡,停止试验,保存各参数数据(双向分别行驶,取平均值),试验结果如表1所示。

图19 传感器安装位置

图20 热平衡试验

表1 道路测试结果 ℃

风扇速比由1.218提升至1.3,极限环境使用温度仅提升1.9℃。分析原因:虽冷却风量大幅提升,但热风回流量同步提升,导致进风品质下降(冷凝器前部温度较环境温度仍高6℃以上),且伴有功耗增大、风扇离合器寿命降低的风险。

所设计的导流罩具有较好的导流效果,回流区温度较环境温度仅高2℃左右,许用极限环境温度提升3.4℃,冷却效果提升较理想,且对功耗和相关附件使用寿命无影响。

5 结论

(1)利用数值模拟技术可以快速、有效地进行机舱流场特性研究和散热性能的优化,从而降低车辆在大转矩工况下水温过高引起的“开锅”风险。

(2)热风回流现象严重影响车辆散热性能,需要抑制风扇末端热风返流现象,增添导流罩能较好地引导热风流向车辆后方区域,从而提升散热性能。

(3)导流罩的效果受多个结构参数的影响,通过试验设计匹配CFD技术,可快速得到较优方案。