高温接着力对液晶气泡的影响

刘 翔, 陈 炎, 吴 伟, 代俊锋, 李 凯, 刘 斌, 吴思翔

(武汉京东方光电科技有限公司,湖北 武汉 430000)

1 引 言

液晶气泡为显示屏生产中的一种常见不良,其与产品设计和工艺生产等方面有一定的相关性[1]。液晶气泡不良大致可分为空气气泡和真空气泡两大类[2]。因封框胶而产生的气泡大多为空气气泡。封框胶的密封不佳时,由于液晶盒内气压小,外界的空气渗入盒内,导致产生液晶气泡。这种空气气泡在加热状态下变大,降温状态下变小,同时,使用显微镜观察封框胶周边边缘位置会有液晶泄漏现象[3-4]。

同时,随着人们对液晶显示器件品质要求逐步提升,窄边框、全面屏等产品已成为高品质显示的主流[5]。这类产品的封框胶面积一般较窄,极易发生因封框胶接着力不佳导致的液晶气泡不良。如何提升封框胶的接着力,是框胶厂商和液晶面板厂商关注的重点。

通常,影响液晶盒密封性能的因素大致可以分为设备涂覆稳定性以及材料自身特性。当设备无涂覆不良时,液晶气泡不良主要因封框胶的接着力较差引起,其影响因素[6]主要有:(1)接着界面:OC(Over coat,平坦化层)、配向膜PI(Polyimide)[7]、氮化硅钝化层PVX(Passivation SiNx)等;(2)封框胶的固化率;(3)封框胶自身特性;(4)封框胶宽度。

本文针对G10.5工厂139.7 cm(55 in)产品发生的固定位置液晶气泡不良,从不良现象、影响因素、机理假设分析并通过实验论证,明确了不良产生的原因并加以改善,确保产品品质,提升了生产良率与客户满意度。

2 不良现象与假设机理

厂内生产的139.7 cm(55 in)产品在进行高温点灯信赖性测试(High Temperature Operation Test,HTO,60 ℃)时,24 h固定位置发生有液晶气泡(Bubble)的现象,如图1所示。不良区域封框胶已发生开裂,阵列基板(Thin Film Transistor,TFT)与彩膜基板(Color Filter,CF)完全剥离,拆屏后,不良区域封框胶完全剥离在TFT侧。

图1 液晶气泡Fig.1 Liquid crystal bubble

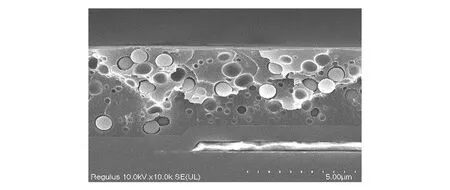

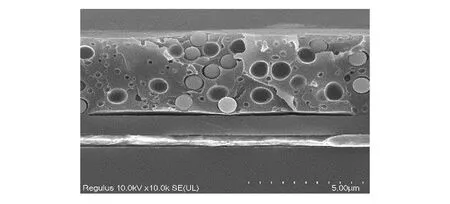

通过微观电子扫描显微镜(SEM)确认,在SEM下,仅不良区域可见封框胶与氮化硅钝化层PVX存在分裂痕迹,如图2所示。根据宏观显微镜和微观SEM的观察结果可推测其原因为:(1)封框胶固化不足,导致接着力较差。(2)显示屏在HTO环境中有高温影响,轻微变形,同时在固定位置有应力干涉,使得封框胶与OC剥离,造成封框胶与TFT间的缝隙。(3)封框胶接着界面处的PVX(OC)层的表面粗糙度异常,导致相互间的接着力较差。(4)封框胶与PVX的高温接着力较差。封框胶与PVX之间由于接着力差,在外界大气压挤压下,盒内液晶从接着弱区渗出,形成盒内液晶与盒外空气通道,导致局部PVX开裂,因力相互作用导致封框胶与OC剥离[8]。⑤封框胶与OC的高温接着力差。在封框胶与OC剥离过程中,由于力的相互作用,封框胶与TFT基板中的PVX层出现开裂现象。

图2 封框胶与PVX缝隙的SEM图Fig.2 SEM image of gap between sealant and PVX

3 测试设备及方法

3.1 测试设备

实验所使用的测试仪器主要有显微镜(Microscope,SEC-2000-ST-945),扫描电子显微镜(SEM Regulus8100,HITACHI),原子力显微镜(AFM,XE15,Park),拉拔力设备(美国英斯特朗材料试验5965)。

3.2 测试方法

(1)HTO高温环境运行测试(60 ℃)

剥离力测试(Pressure Cook Test & Peel off,PCT):PCT测试条件为将液晶盒置于121 ℃、100%湿度、2个大气压的环境中观察12 h&24 h,看显示屏是否存在液晶气泡不良。Peel off是在不同时间PCT后测试显示屏的剥离情况,PCT前剥离力:Spec.≥14.7 N(1.5 kgf),PCT后剥离力:Spec.≥2.98 N(0.3 kgf)。

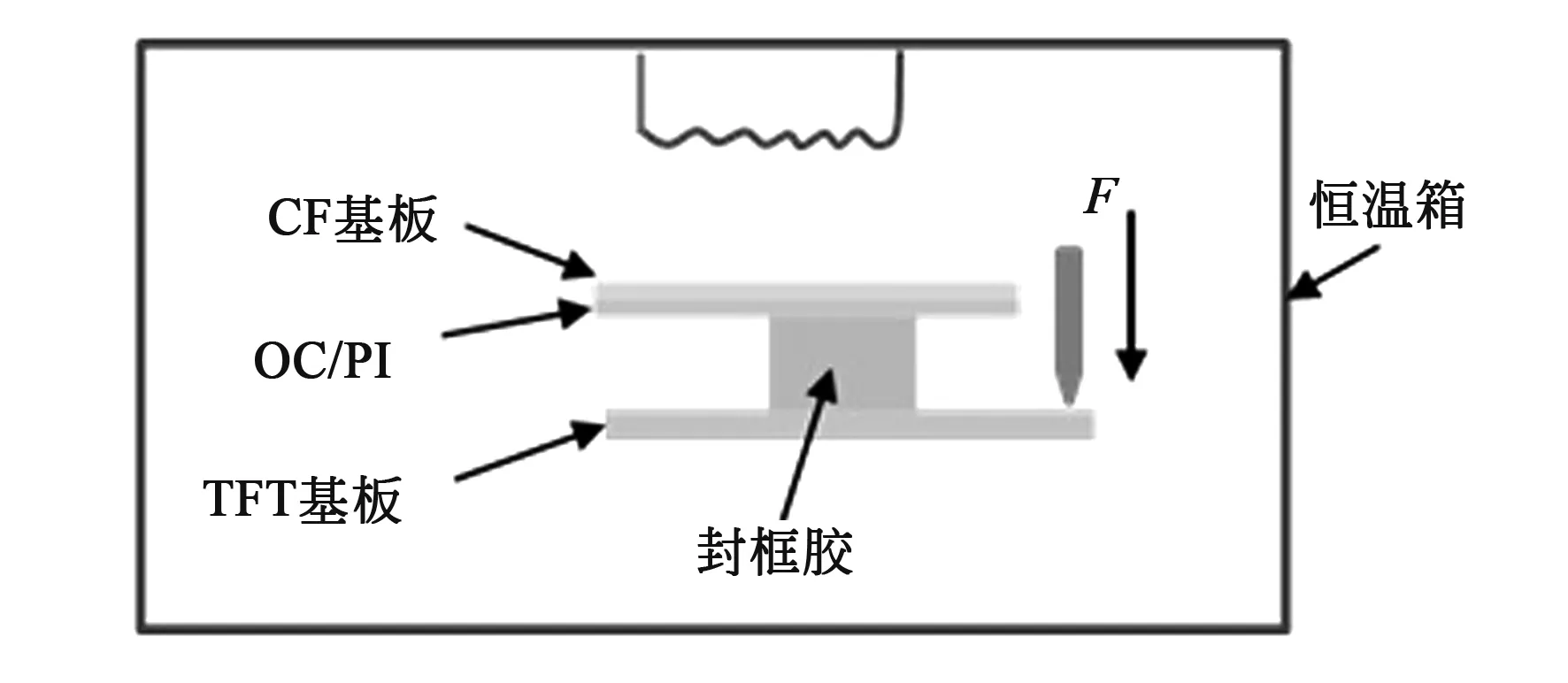

(2)常高温接着力测试

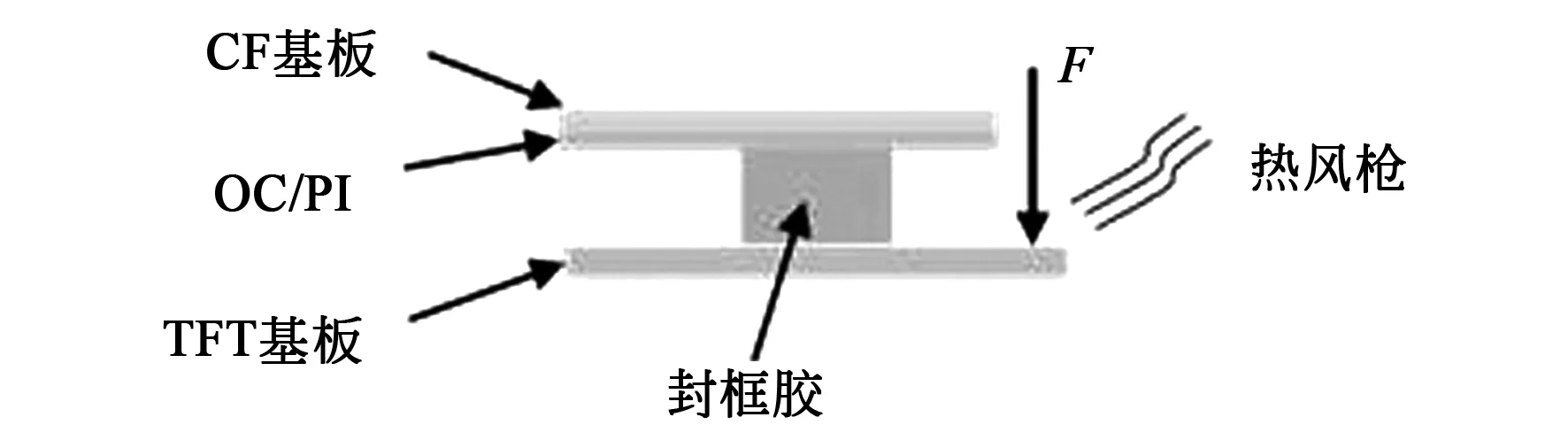

将液晶盒置于恒温箱中,进行剥离力测试,如图3所示。

图3 常/高温接着力测试示意图Fig.3 Diagram of normal/high temperature adhesion test

(3)拉拔测试[9]

使用特制的胶水将液晶盒上下基板粘附在测试探头上,将上基板的探头往外拉扯,直到上下基板分离(脱胶和破裂视为无效数据),读取拉力感应仪器,记录下上下基板分离瞬间的拉力。拉拔力值越大,框胶耐拉(接着力)性能越好。

图4 拉拔测试示意图Fig.4 Diagram of tension test

4 假设验证

通过上述的4种假设进行一些相关性实验验证,进行不良现象的复现。

4.1 固化率测试

TFT与CF对盒后,封框胶所在位置上有金属走线,在进行紫外光(UV)固化时,金属线对UV光有一定的遮挡,若开口率不足,封框胶的固化率会较低,导致封框胶的接着力较差。

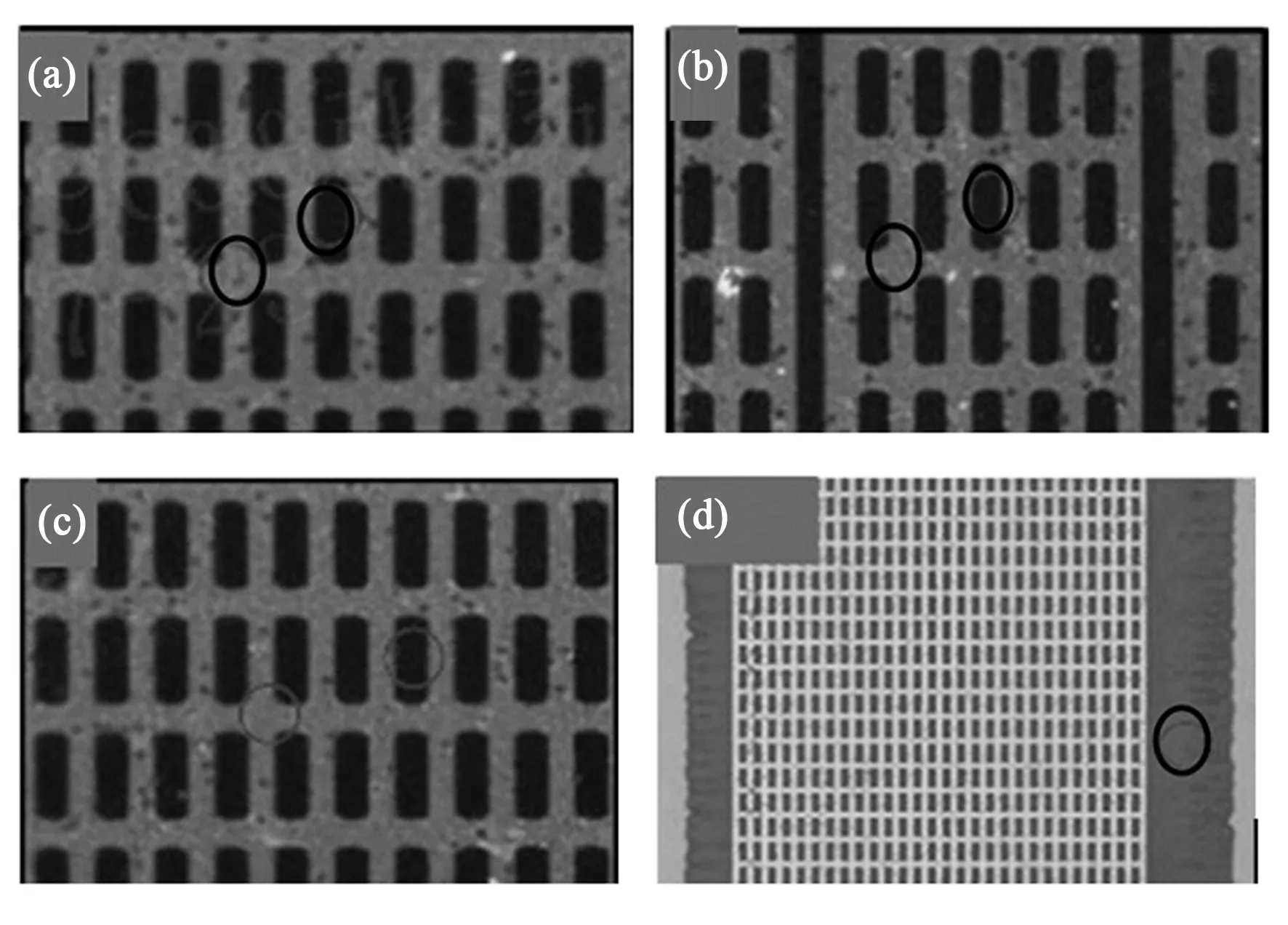

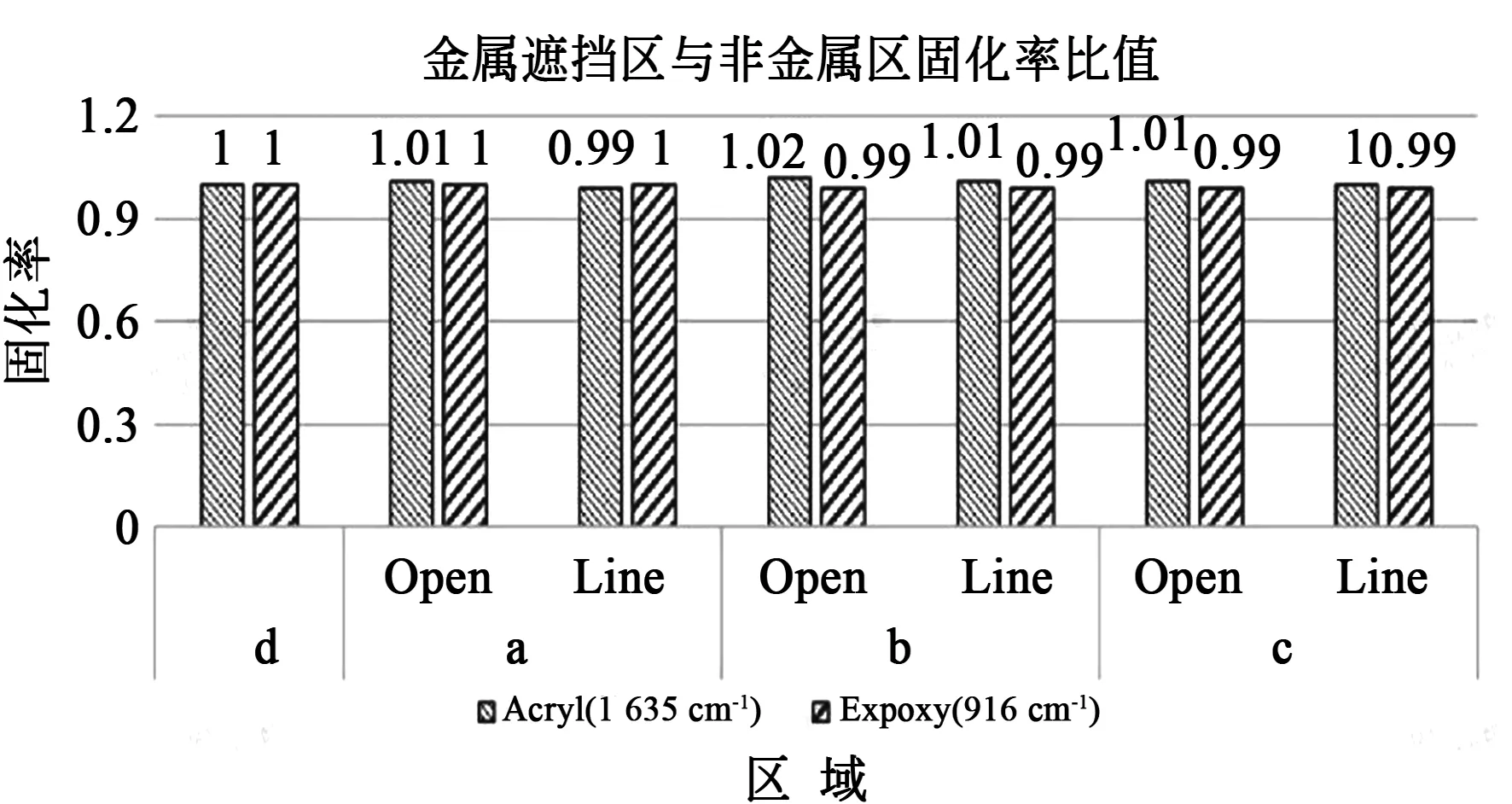

将不良区(NG)和完好区(OK)样品取出,对金属线区域(Line)与金属线间隙区域(Open)进行封框胶的固化率测试,并与无金属线遮挡区域(Ref.)封框胶固化率对比。测试位置如图5所示。图6为封框胶固化率结果。从图中可看出,以无金属线遮挡区域(d)处固化率值为1做数值处理,不良区与完好区封框胶中起主要作用的亚克力树脂和环氧树脂成分的固化率均在0.99~1.02,两者间的固化率无差异,因此该不良的产生与封框胶固化率无关。

图5 (a),(c)NG区固化率测试;(b)OK区固化率测试;(d)无金属线遮挡区固化率测试。Fig.5 (a),(c) Curing rate test of NG zone;(b) Curing rate test of OK zone;(d) Curing rate test for the area without metal wire shielding.

图6 封框胶固化率结果Fig.6 Curing rate results of frame sealant

4.2 应力干涉验证

通过复查显示屏发生液晶气泡所使用的的背光源,发现在背光下部中心位置(匹配不良区)有一凸起支撑点,同时在高温环境下,显示屏上的偏光片失水收缩,显示器也会产生一定的形变(Deformation),导致中心点应力集中。由于应力干涉的影响,使得应力点处框胶受到剪切力的作用,导致不良(Bubble)的产生。

使用未发生液晶气泡不良的液晶盒,制备两端非齐边并带有封框胶的样品,如图7所示,使用夹子将两边夹住,使上下基板受到相对力的作用,这样封框胶会受到剪切力的作用,模拟应力干涉现象。受力48 h后,样品未发生TFT与CF分离现象。将该样品制备SEM小样,进行SEM观察,发现无PVX与封框胶分离迹象,如图8所示,说明应力影响不是该不良发生的主导因素。

图7 剪切力示意图Fig.7 Diagram of shear force

图8 剪切力模拟SEM结果Fig.8 SEM results of shear force simulation

4.3 表面粗糙度测试

若不良区金属电极上方PVX层或OC层表面粗糙度与完好区有差异,成盒后的封框胶在接着界面的形态会存在差异,导致封框胶与PVX(OC)的接着力异常,产生高温液晶气泡不良。

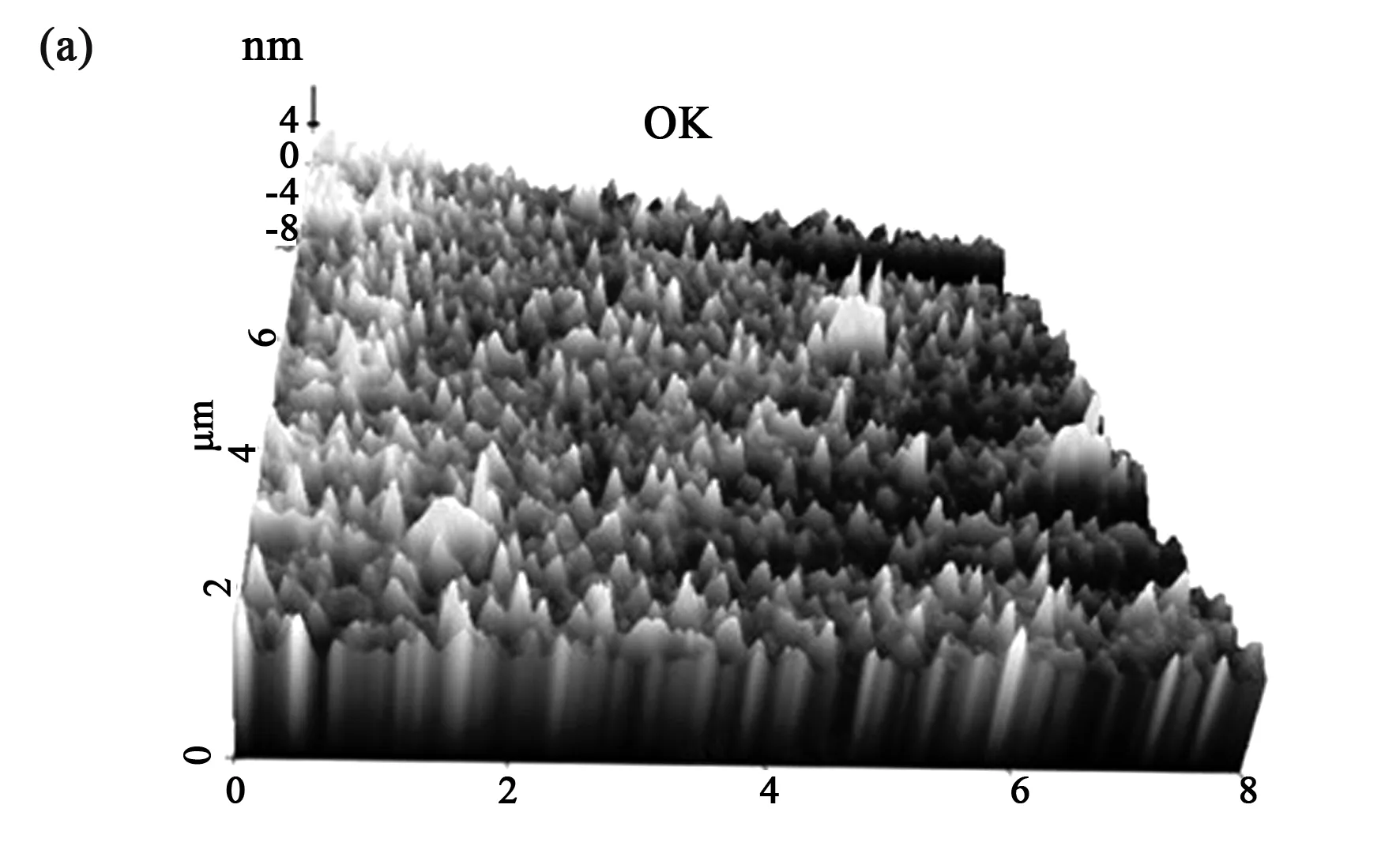

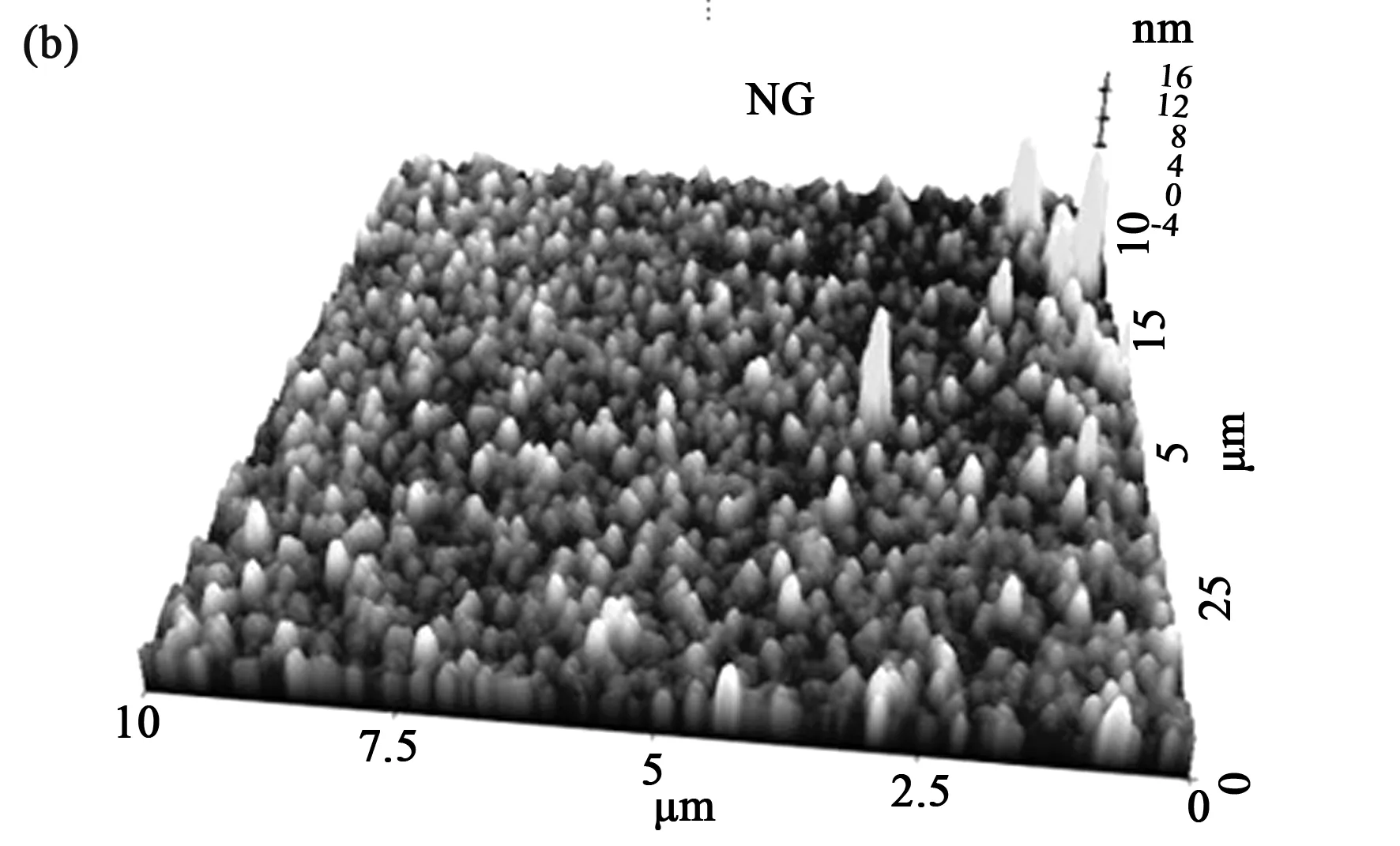

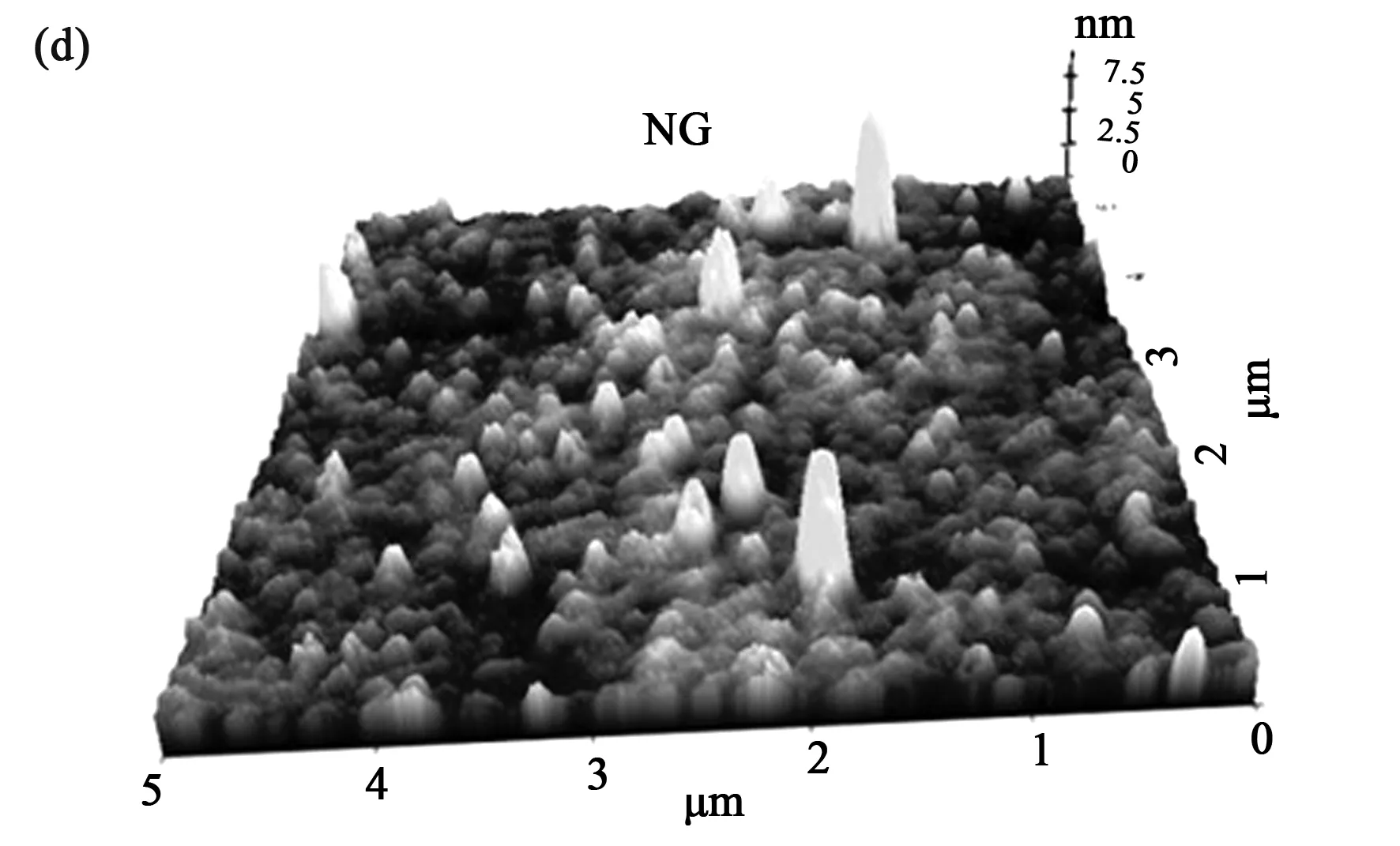

制备不良区(NG)与完好区(OK)的TFT侧/CF侧基板样品,使用AFM设备测试两侧封框胶附近PVX层和OC层平坦度,对比不良区与完好区PVX表面和OC表面平坦度的差异。经过AFM分析,不良区PVX与OC的表面粗糙度(Ra值)分别为25 nm和15 nm,完好区PVX与OC的表面粗糙度分别为30 nm和13 nm,NG区与OK区域的表面粗糙度无明显异常,如图9所示,该结果说明表面粗糙度差异假设不成立。

图9 (a),(b) OK区与NG区PVX表面粗糙度;(c),(d) OK区与NG区OC表面粗糙度。Fig.9 (a),(b) PVX surface roughness in OK zone and NG zone;(c),(d) OC surface roughness in OK zone and NG zone.

4.4 高温接着力模拟

在液晶盒的非齐边上施加点应力,常温下,48 h无气泡产生。由于HTO气泡的发生需要时间较长,为了加速该不良的发生,模拟高温恶化实验,如图10所示,使用热风枪对施加应力点进行加热,逐步升高温度,使受力点处液晶盒发生气泡。通过SEM观察到封框胶与PVX有分离现象,如图11所示,拆屏后,可观察到该处封框胶与OC剥离。不良现象得到复现,说明封框胶与OC的高温接着力差是产生气泡的主因。

图10 高温恶化模拟示意图Fig.10 Schematic diagram of high temperature deterioration simulation

图11 高温恶化模拟SEM结果Fig.11 Simulated SEM results of high temperature deterioration

通过上述4种假设验证实验,可得出发生HTO气泡的主因是由于封框胶与OC的高温接着力较差,次因是测试背光有固定凸起支撑点,与液晶盒接触位置出现应力集中,因此发生固定位置HTO气泡不良。而造成封框胶与PVX处的缝隙原因为封框胶与OC剥离过程中,由于力的相互作用,使得封框胶与PVX界面受到一个拉扯力。

5 改善验证

通过假设机理验证实验,得出产生液晶气泡不良的主要原因是封框胶与OC的接着力较差导致,根据这一方向提出两种解决方案。(1)接着界面间材料变更,封框胶S1和S2,OC C1和C2;(2)接着界面变更,封框胶与OC接着,封框胶与PI(配向膜)接着。通过厂内HTO和PCT&Peel off信赖性测试,常温拉拔测试和常高温接着力测试,评估各接着界面间差异,选出最优搭配。

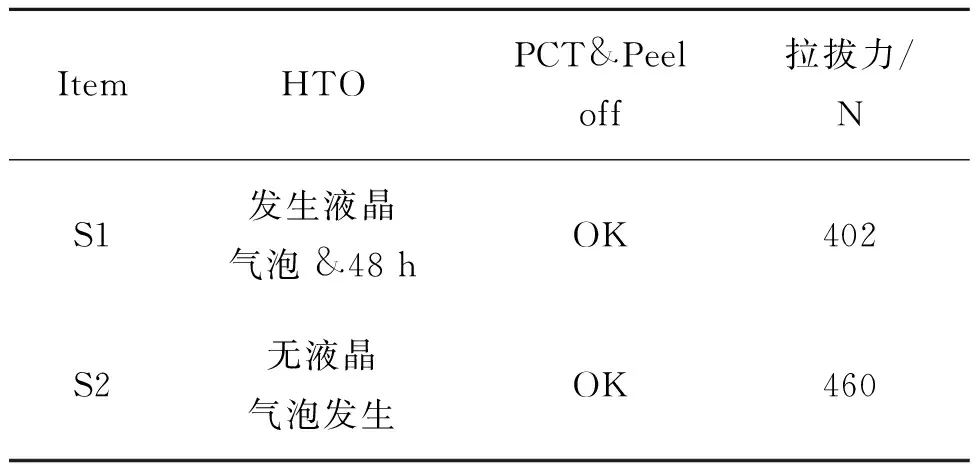

5.1 OC材料变更

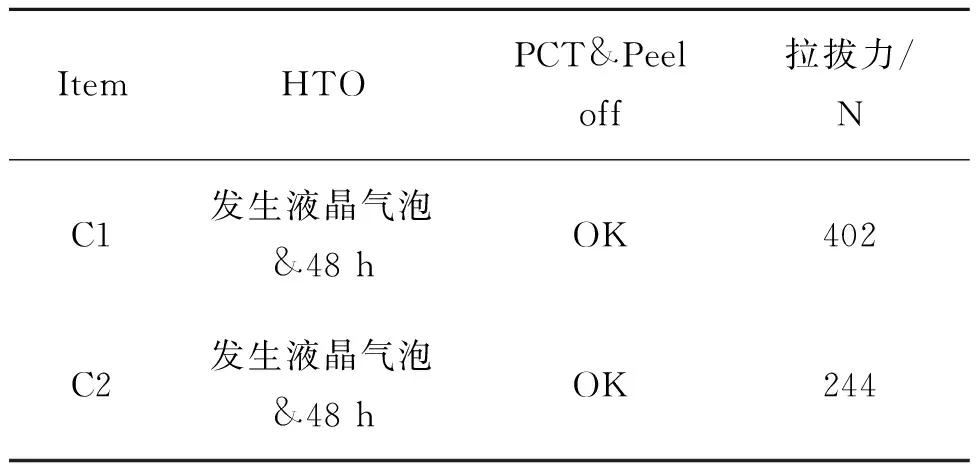

采用厂内目前量产的OC C1和C2,用相同的工艺条件制备出液晶盒成品,封框胶采用S1,进行厂内评价测试。测试结果如表1和图12所示。从表1可以看出,两种OC C1和C2均在信赖性测试中发生液晶气泡,因此OC材料的变更对该不良无改善作用。

表1 不同OC间信赖性测试结果Tab.1 Reliability test results among different OC

图12 OC C1与C2和封框胶的常/高温接着力Fig.12 Normal/high temperature adhesion of OC C1 or C2 to sealant

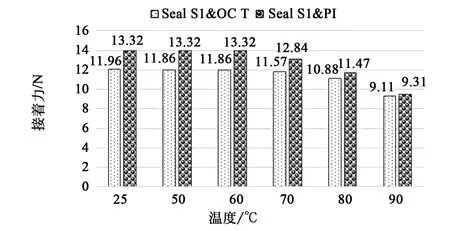

5.2 封框胶材料变更

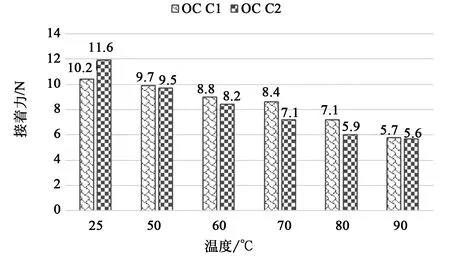

采用厂内目前量产的封框胶S1和S2,用相同的工艺条件制备出液晶盒成品,OC采用C2,进行厂内评价测试。测试结果如表2、图13所示。从表2可以看出,使用封框胶S2在信赖性测试中未发生有液晶气泡现象,说明该不良可通过封框胶材料的变更进行改善;从图13可以看出,封框胶S1随温度的升高,其接着力下降较明显,相比于常温,当温度上升到80 ℃时,其接着力下降49.6%,而封框胶S2的接着力下降8.3%,封框胶S2的高温接着力性能明显优于封框胶S1。从拉拔力和常温接着力的结果来看,常温下封框胶S2的粘附力优于封框胶S1。因此,在接着力性能上,封框胶 S2优于S1。

图13 封框胶S1与S2的常/高温接着力Fig.13 Normal/high temperature adhesion between frame sealant S1 and S2

表2 不同封框胶信赖性测试结果Tab.2 Reliability test results of different frame sealants

图15 封框胶S2与OC C2和PI的常/高温接着力Fig.15 Normal/high temperature adhesion of frame sealant S2 or OC C2 to PI

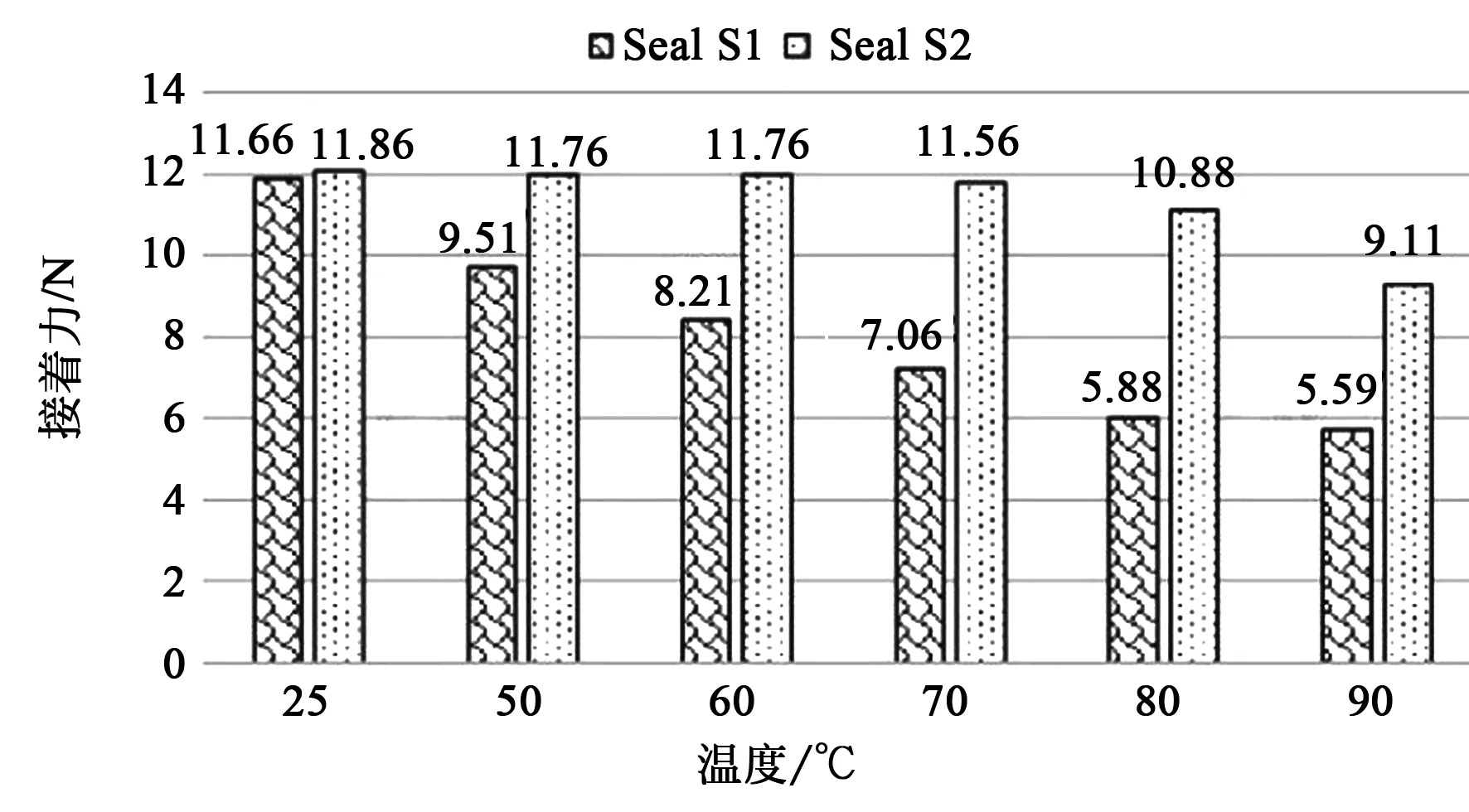

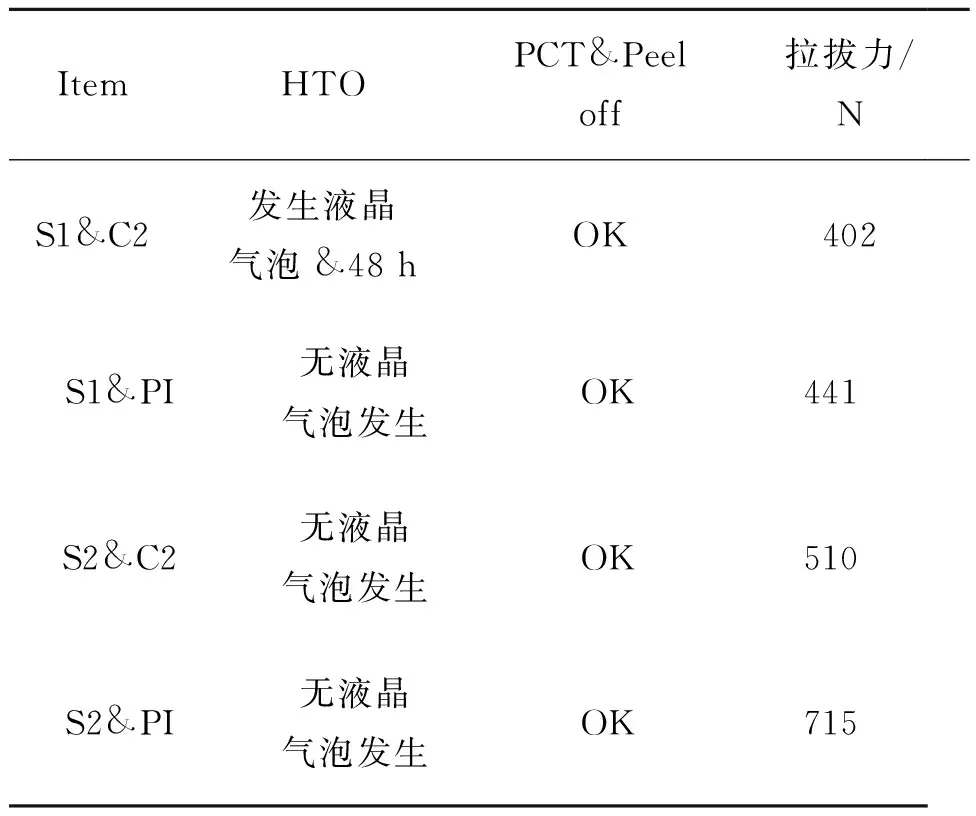

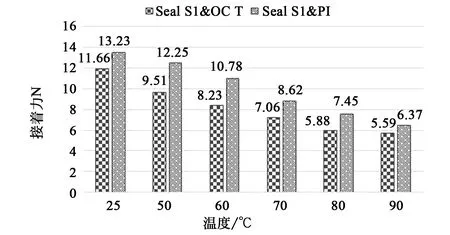

5.3 接着界面变更

通过PI涂布工艺变更,由原来的面板涂布变化成彩膜侧基板全涂布,使得封框胶与PI膜接着。测试结果如表3和图14、15所示。由表3可知,通过变更接着界面,使得封框胶与PI接着,可改善HTO气泡的发生。不论是封框胶 S1还是S2,与PI接着的常温拉拔力测试结果均优于与OC接着。从图14、15可以看出, 封框胶S1与S2与PI的常高温接着力均优于与OC。这说明在接着力性能上,封框胶/PI接着界面优于封框胶/OC。

表3 不同接着界面信赖性测试结果Tab.3 Reliability test results of the different interface

图14 封框胶S1与OC C2和PI的常/高温接着力Fig.14 Normal/high temperature adhesion of frame sealant S1 or OC C2 to PI

6 机理分析

6.1 封框胶材料分析

HTO气泡不良的发生主要因素是封框胶S1与OC C2在高温下接着力大幅下降导致,其原因是:(1)封框胶的主要成分为环氧树脂和亚克力树脂,当温度接近于或高于聚合物玻璃态转变温度(Tg)时,可提高个别分子基团或大分子结构的重排率,使得封框胶的粘附力与分子粘接能力之间的差异程度减小,使得封框胶的粘附力减弱[10]。(2)李因文等人的研究表明[11],温度升高时,高分子材料有从玻璃态向高弹态转变的过程,当温度较低时,封框胶中树脂分子主链对侧链的束缚力能使支链在平衡位置附近振动;当温度超过Tg时,封框胶中树脂分子侧链运动加剧,分子主链对侧链的束缚力不足以使支链在平衡位置附近振动,从而表现出高弹或粘流特性,使得封框胶的粘附力急剧降低。封框胶S1和S2的Tg点分别为40~50 ℃、60~70 ℃, HTO信赖性测试时的环境温度为60 ℃,在背光点灯照射下,显示器周边温度可达70 ℃左右,因此封框胶S1相比于S2其高温下的接着力下降幅度更多,导致接着力不满足需求,造成HTO气泡的产生。

6.2 接着界面分析

封框胶与配向膜PI间的接着力优于与封框胶与OC。由Young方程:

γS-γSL=γLcosθ

(1)

其中:γS为固体表面能,γSL为固-液间表面能,γL为液体表面能。张越的研究中表明[12],粘附功:

W=γS+γL-γSL

(2)

结合公式(1)、(2)得公式(3):

W=γL(1+cosθ)

(3)

所使用的的OC的水接触角为70°~90°,PI膜的接触角为60°~70°[13],代入上述公式(3)中,可得出PI膜的粘附功大于OC,WPI>WOC,表明封框胶与PI的接着力优于封框胶与OC。

7 结 论

通过封框胶材料变更和接着界面优化测试对比,进一步明确封框胶S1与OC 的常/高温接着力较差是产生液晶气泡的主要原因。高温下封框胶S1与OC的接着力大幅下降,同时在HTO高温点灯下,液晶盒有一定的变形,使其局部受到应力作用,加剧了高温液晶气泡的发生。在材料上,可以通过变更封框胶种类,选用Tg点相对较高的封框胶来改善此不良;在工艺上,可采用PI(配向膜)全涂方式,使PI与封框胶直接接触的方式来改善此类不良,避免产生高温液晶气泡。因此,后续封框胶选型评估时,其常/高温接着力和Tg点可作为重要参考指标,降低高温信赖性测试时出现液晶气泡风险。