含凹陷管道弯曲承载力研究

李康帅,郑召典,邵永波,彭 宁

(1.西南石油大学 土木工程与测绘学院,成都 610500;2.烟台大学 土木工程学院,山东烟台 264100;3.中国船舶集团 海装风电股份有限公司,重庆 401122)

0 引言

管道安全运行和可靠性取决于机械损伤、腐蚀缺陷、疲劳裂纹、材料缺陷、焊接等因素。结合输气管道常见故障原因的分析可知,机械损伤是管道发生故障的主要原因[1-3]。机械损伤可分为沟槽和凹陷,其中凹陷的损害是管道故障最常见的原因之一[4-5]。凹陷对管道的安全运行有着极大的威胁,因此管道产生凹陷时应当及时评估管道的完整性[6-10]。目前,国外对于含凹陷管道的完整性评价初步形成一些相应的规范和标准,例如ASME B31.4—2016,ASME B31.8—2016,API 579-1—2016等都明确凹陷深度小于管径6%或7%为安全,凹陷深度超过这个值时建议修复。

最近几年有关凹陷完整性评价方法的研究主要从应变计算[11-15]、剩余强度计算[16-18]以及疲劳寿命预测[19-21]等方面进行。其中,SHUAI等[11]通过试验和有限元模拟凹陷形成的过程,详细分析了管道凹陷形成过程中各阶段的应力应变响应,变形分析表明,卸载后在凹陷处形成的残余应力状态与凹陷深度有关,当凹痕深度较浅时,凹痕区域的外表面处于拉伸状态,而当凹痕深度较深时,凹痕区域的外表面处于压缩状态。ALLOUTI等[14]分析了凹陷深度对管道破裂压力的影响,提出了一种基于简单局部应变准则的方法预测预估凹陷管的损伤和失效,通过试验测试和数值模拟结果比较发现凹陷的临界深度等于管道外径的10%的规则是非常保守的。ZEINODDINI等[16]采用试验的方法评价含凹陷的X80钢管在轴压作用下的残余强度以及凹陷对其破坏行为的影响,并结合数值模拟分析了压头比、压头形状和压头对压头钢管残余强度的影响,在此基础上采用低强度钢管剩余承载力的半经验方程对X80钢管的剩余承载力进行预测,结果表明该方程大大低估了高强度钢管的轴向剩余承载力。CAI等[17]基于ABAQUS和Python建立了考虑凹陷长度、凹陷深度、凹陷宽度、凹陷旋转角和凹陷位置变化的数值模型,并通过四点弯曲试验验证了数值模型的有效性,并提出了弯矩预测的经验公式,可工程应用。POURNARA等[19-20]对10个直径为6英寸的X52钢管进行循环弯曲试验测试,并且对试验过程、特别是对每个试样的加载模式进行了数值模拟,从而精确地计算了凹陷区域的局部应力和应变分布,在有限元计算结果的基础上,采用一种简单有效的疲劳评估方法来估计剩余疲劳寿命,并将预测结果与试验结果进行比较,在进行参数化数值研究之后,计算了受弯含凹陷钢管的应变集中因子,用于疲劳寿命评估。

结合目前有关凹陷研究调研来看,有关含凹陷管道承载力的研究较少。因此本文结合试验测试和有限元分析,研究凹陷对管道承载力的影响,在凹陷深度、凹陷宽度以及凹陷形状等参数的分析基础上,提出一种预测含凹陷管道的承载力的预测公式,以期为含凹陷管道的完整性评价提供一定的依据。

1 试验测试

1.1 试件设计

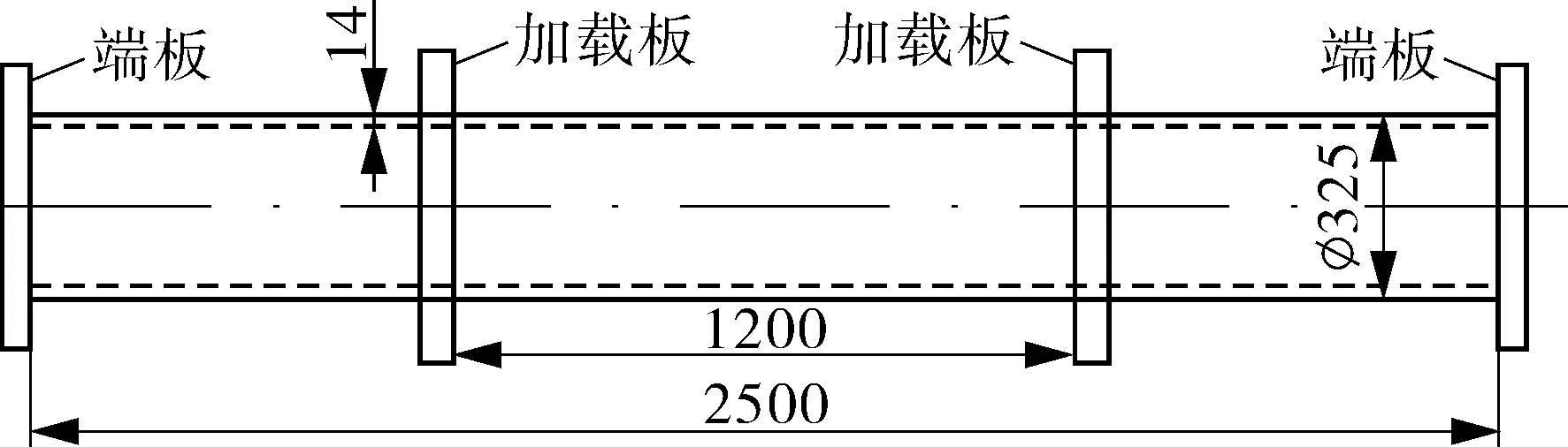

为了研究凹陷对管道承载力的影响,设计一组对比试件进行四点弯曲试验。试件包括无缺陷试件BSJ-1和含凹陷试件BSJ-2。图1示出试件的结构尺寸,两个试件的尺寸保持一致。管道规格为∅325 mm×14 mm,试件长度2 500 mm,纯弯段的长度1 200 mm。考虑到试验加载设备,在试件两端焊接2个端板,以起到支撑试件的作用;试件纯弯段焊接2个加载板作为加载点,焊接方式均为全熔透的坡口熔透焊。

图1 试件结构尺寸示意

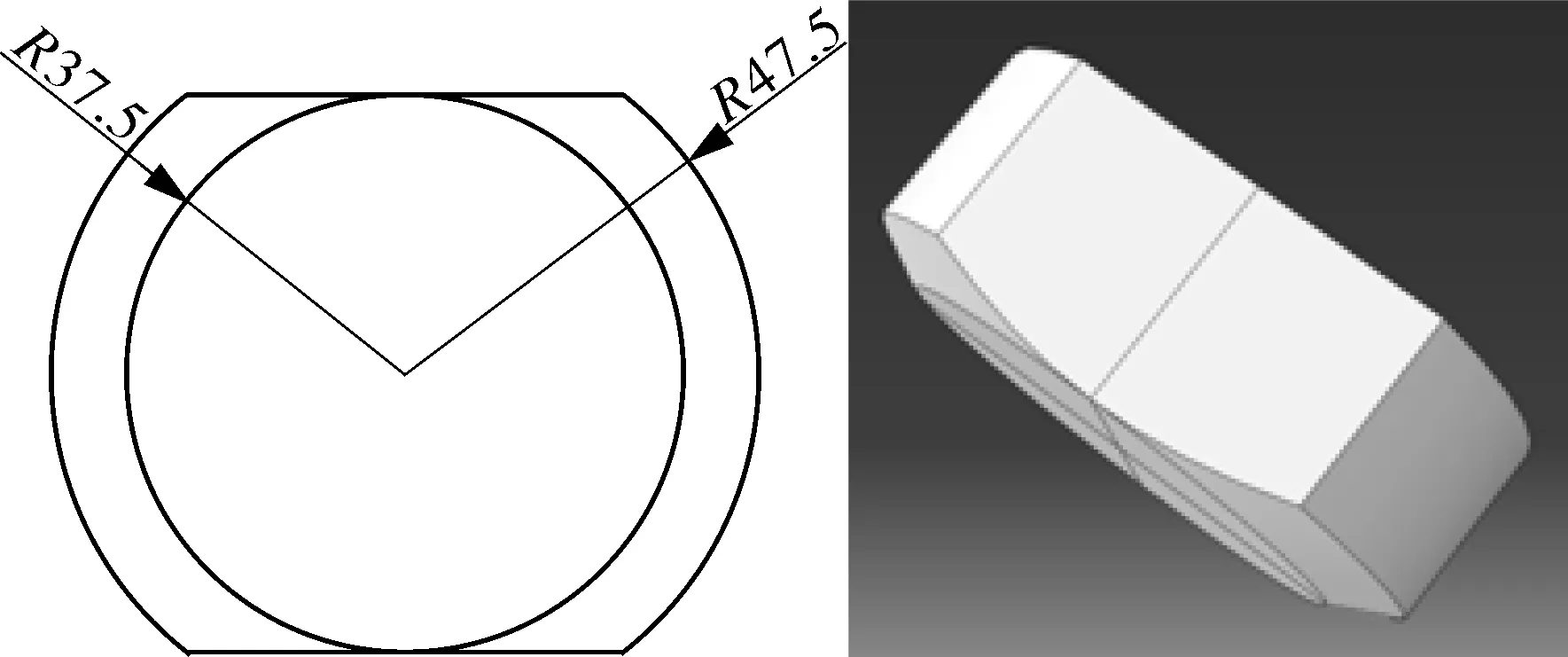

凹陷试件是以缺陷试件为基础制作而成的。图2(a)示出压制凹陷所采用压头示意。制作凹陷的具体流程:首先将试件放置在试验台上,将压头安装在试验机的加载板上;控制加载板使压头与试件跨中位置表面稳定接触,然后采用位移控制向试件表面施加横向力,达到所需要的凹陷深度后进行卸载。制作凹陷过程中,在试件跨中位置底部布置一刚性的鞍状支撑,以防管道试件承受弯曲载荷。图2(b)示出凹陷试件制作装置,图2(c)示出加工的凹陷形状。需要说明的是,在制作凹陷时,所施加的位移为40 mm,卸载后试件变形回弹后的凹陷深度为31.2 mm,回弹系数为0.78。

(a)压头

1.2 材料属性

试件主管的材料属性通过标准材料拉伸试验测得。拉伸试件是根据GB/T 228.1—2010《金属材料拉伸试验 第1部分:室温试验方法》由主管轴向方向截取的板状试件。材料属性如表1所示。

表1 材料属性

1.3 试验装置及加载方案

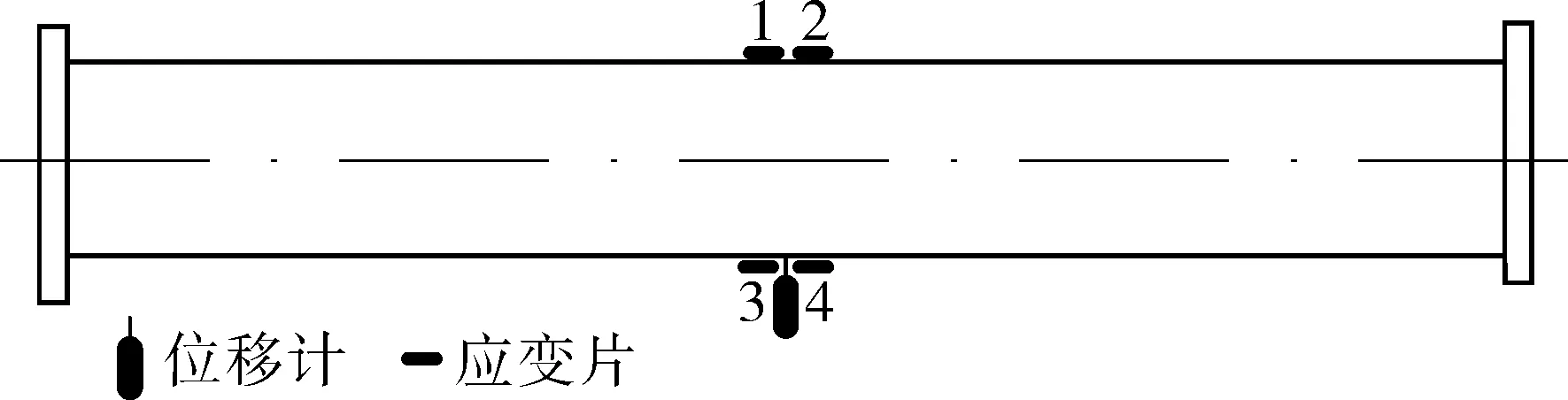

管道的四点弯曲试验在500T伺服压力机上进行。试验加载方案装置如图3所示。将试件放置在试验台架2个支撑墩子上,分配梁对称放置在加载板上,调节横梁使分配梁与横梁接触。试验机由液压油缸向上顶起试验台架对试件施加压力;试验开始时对试件施加一定的预加载荷,采用分级单调加载,每级载荷为20 kN,直到试件发生大变形。试验过程中采用位移计检测试件的跨中挠度,所施加的载荷由试验机系统进行输出。为了监测试验过程中试件的应变发展过程,在试件表面粘贴一定数量的应变片和应变花,图4示出2个试件的测量布置。

图3 加载方案装置

(a)试件BSJ-1 (b)试件BSJ-2

2 试验结果分析

2.1 失效模式

管道试件BSJ-1和BSJ-2在四点弯曲作用下的失效模式如图5所示。2个试件均发生明显的整体弯曲变形,其破坏模式为弯曲强度破坏。在试验过程中,含凹陷的试件BSJ-2的弯曲挠度明显比无缺陷试件增加得快,这说明凹陷降低了管道的抵抗弯曲变形的能力。

(a)试件BSJ-1

2.2 载荷-位移曲线

由于管道在承受弯矩作用的试验方式为四点弯曲,其弯矩载荷可以由管道两个加载板所承受的竖向载荷进行转化。因此在分析承载力时,采用管道两支撑板所承受的竖向载荷与管道跨中部位挠度之间的关系来分析管道承载力的变化趋势。

图6示出在弯曲作用下试件BSJ-1与试件BSJ-2的载荷-跨中挠度对比曲线。定义当管道跨中挠度为管径6%左右时,管道试件达到极限状态,此时承载力为管道的极限承载力。从图6可以看出,含凹陷管道试件的承载力相比无缺陷管道的承载力有所降低,当跨中位移为20.7 mm时,无缺陷的极限承载力为1 815 kN,而含凹陷的管道试件承载力为1 728 kN,承载力下降了大约4.79%;从图中还可以明显看出,凹陷使管道的抗弯刚度出现降低,这与第2.1节中凹陷降低了管道的抵抗弯曲变形的能力相一致。

图6 试件载荷-跨中位移关系曲线

2.3 载荷-应变曲线

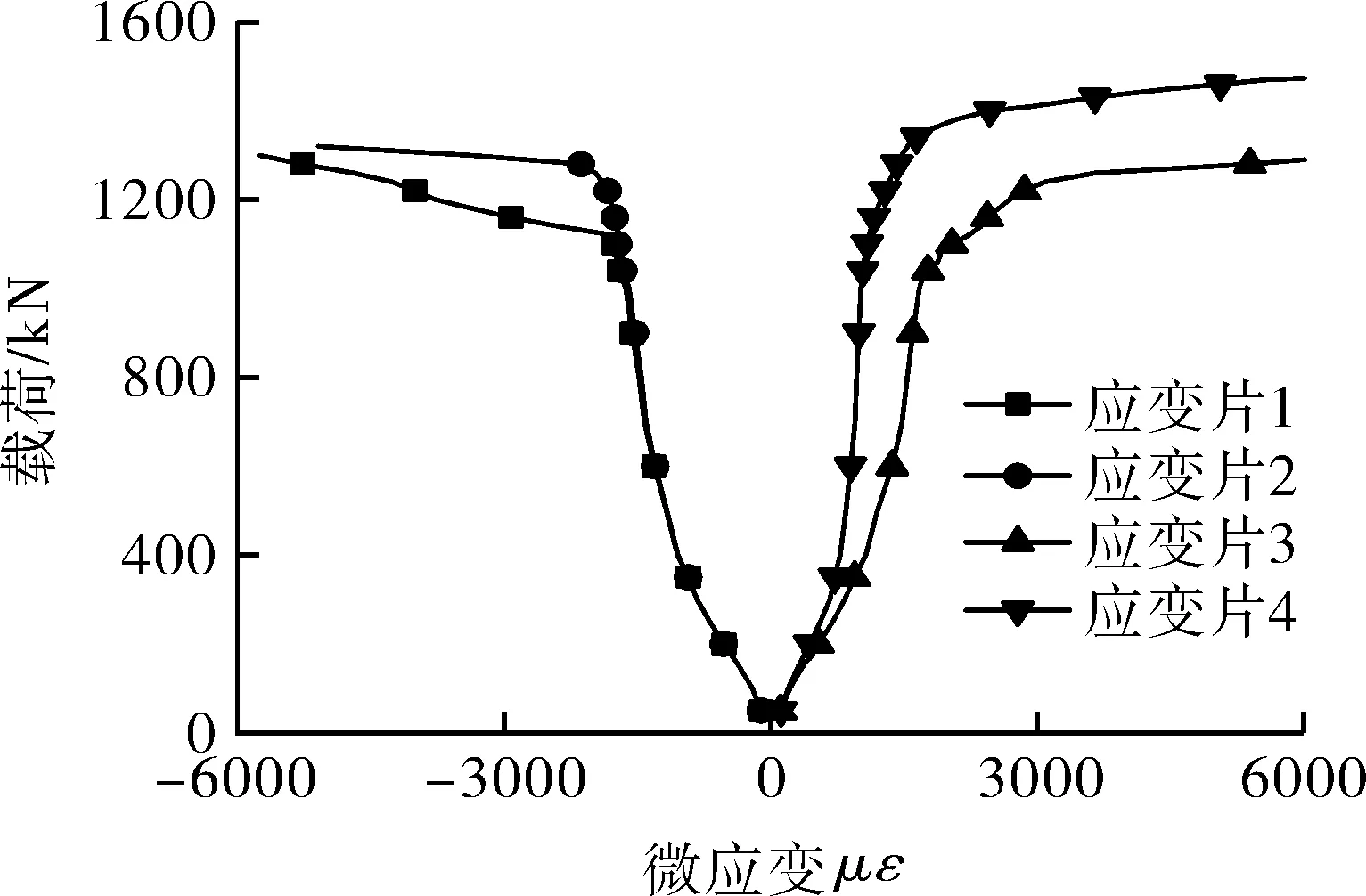

试件BSJ-1的应变片布置如图4(a)所示,其应变随着载荷变化曲线如图7(a)所示,可以看出,管道上下表面的应变基本呈大小相等、方向相反的发展规律。上下表面达到屈服应变后,在载荷增加幅度很小的情况下,应变发展迅速,说明管道截面进入屈服状态,管道的失效属于塑性屈服失效。

(a)试件BSJ-1

试件BSJ-2的应变片(应变花)布置如图4(b)所示,其载荷-应变曲线如图7(b)所示。由于凹陷的存在,管道受弯过程中上下表面轴向应变发展不均衡。凹陷造成弯曲时中性轴下移,使得凹陷所在位置最大压应力明显大于管道下端最大拉应力,所以凹陷部位轴向应变(应变片1)发展明显快于管道跨中下表面(应变片2)受拉应变的发展速率。3个应变花测得的等效塑性应变发展速率不一致,应变花3监测得到的应变发展速率最快,从图7(b)中可以看出,该应变花与应变片1处于管道同一轴向,说明管道最上表面受压最严重,这与力学弯曲理论一致。当管道跨中下受拉表面应变达到屈服后,达到管道极限状态,说明含凹陷的管道在受弯作用下最后的失效模式也是塑性失效。

3 有限元模型

3.1 模型建立

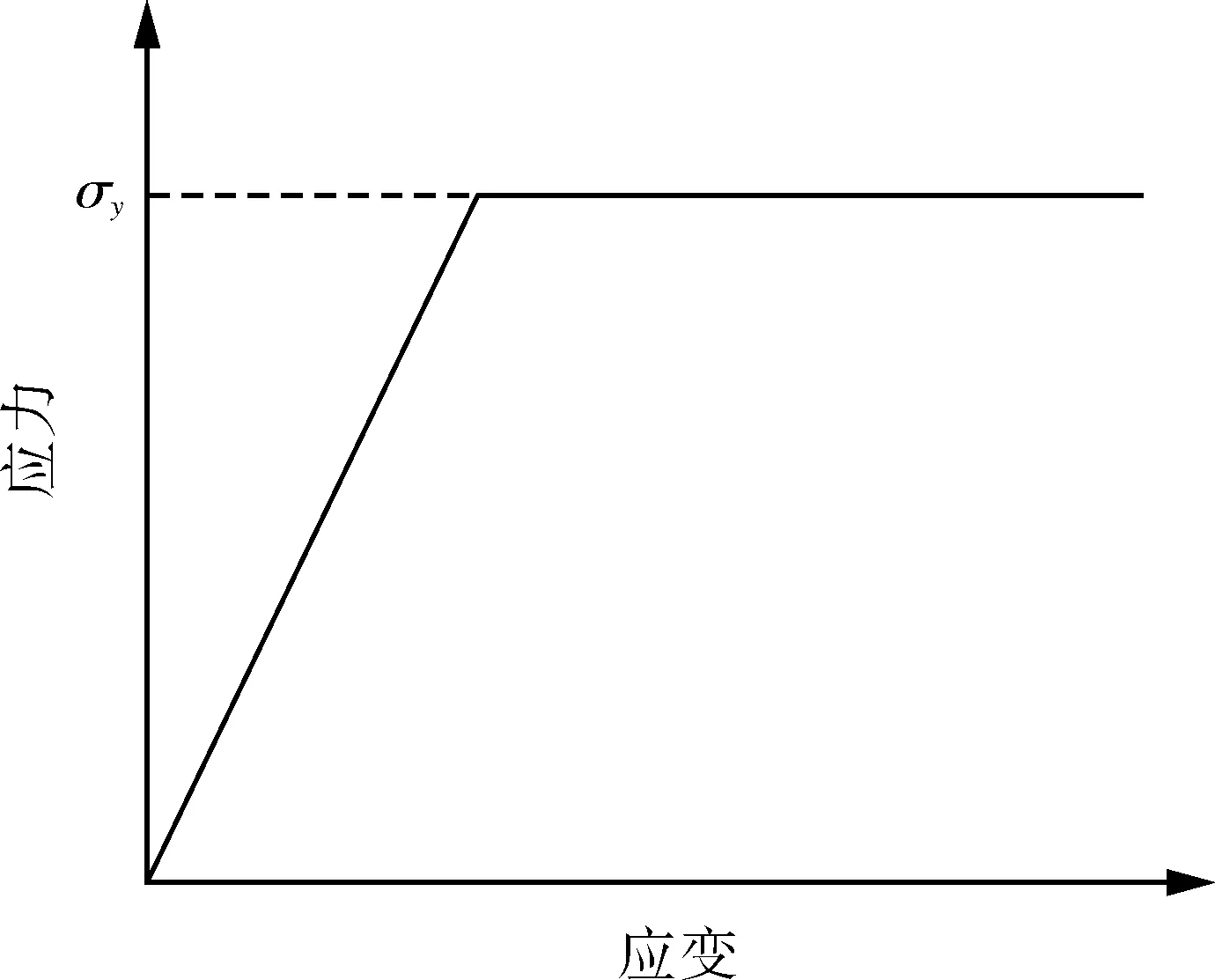

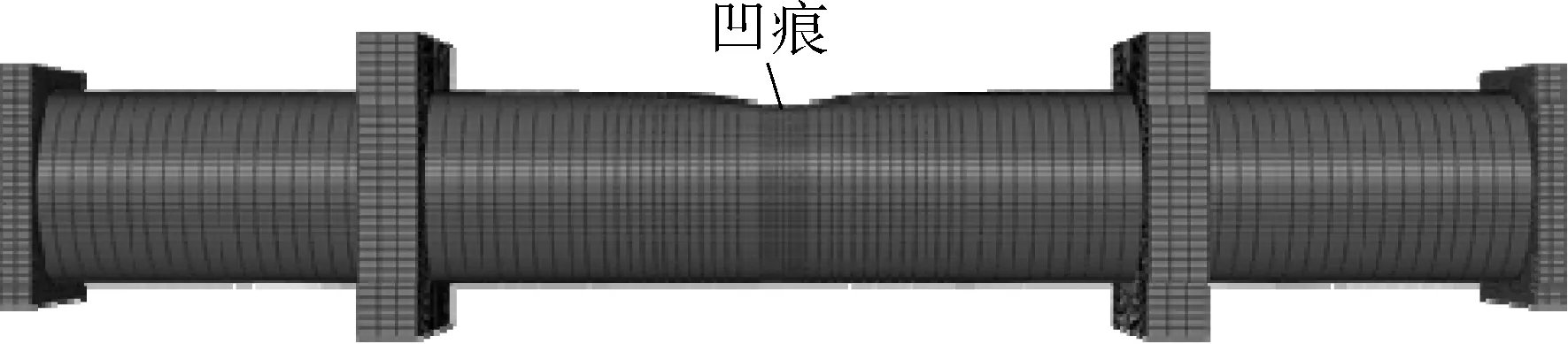

采用ABAQUS软件建立三维管道有限元模型,分析管道在弯矩作用下的承载力以及失效模式。对于无缺陷试件,直接通过四点弯曲模拟试验过程。含凹陷试件模拟过程分为2个阶段,第一阶段为凹陷制作阶段,通过对压头施加一定的位移使试件表面形成一定深度的凹陷;第二阶段通过四点弯曲模拟试验过程。为使有限元模型与试验测试保持一致,模型的边界条件为一端端板在下端靠近管道的边缘约束轴向和横向位移,实现铰接约束;另一端挡板下端靠近管道的边缘采用约束横向位移的边界条件,模拟移动铰支座形式。模型载荷的施加方式与试验测试的相近,在两加载板上表面中间位置建立2个参考点,分别与各自所在的表面进行耦合约束,然后在参考点上施加2个相同的竖向位移,从而达到实现四点弯曲的效果。模型采用理想弹塑性来模拟管道材料,模型材料曲线如图8所示。其材料参数与试验测试结果保持一致(见表1)。对于试件BSJ-1,对管道整体模型进行离散化切割,网格的单元类型选择为八结点线性六面体单元(C3D8R)。试件BSJ-2采用两种不同密度的网格,管道完整部分与试件BSJ-1的网格相同;凹陷部分采用较为精密的网格。图9示出有限元模型的网格划分。

图8 理想弹塑性模型材料曲线

图9 试件有限元模型

3.2 模型验证

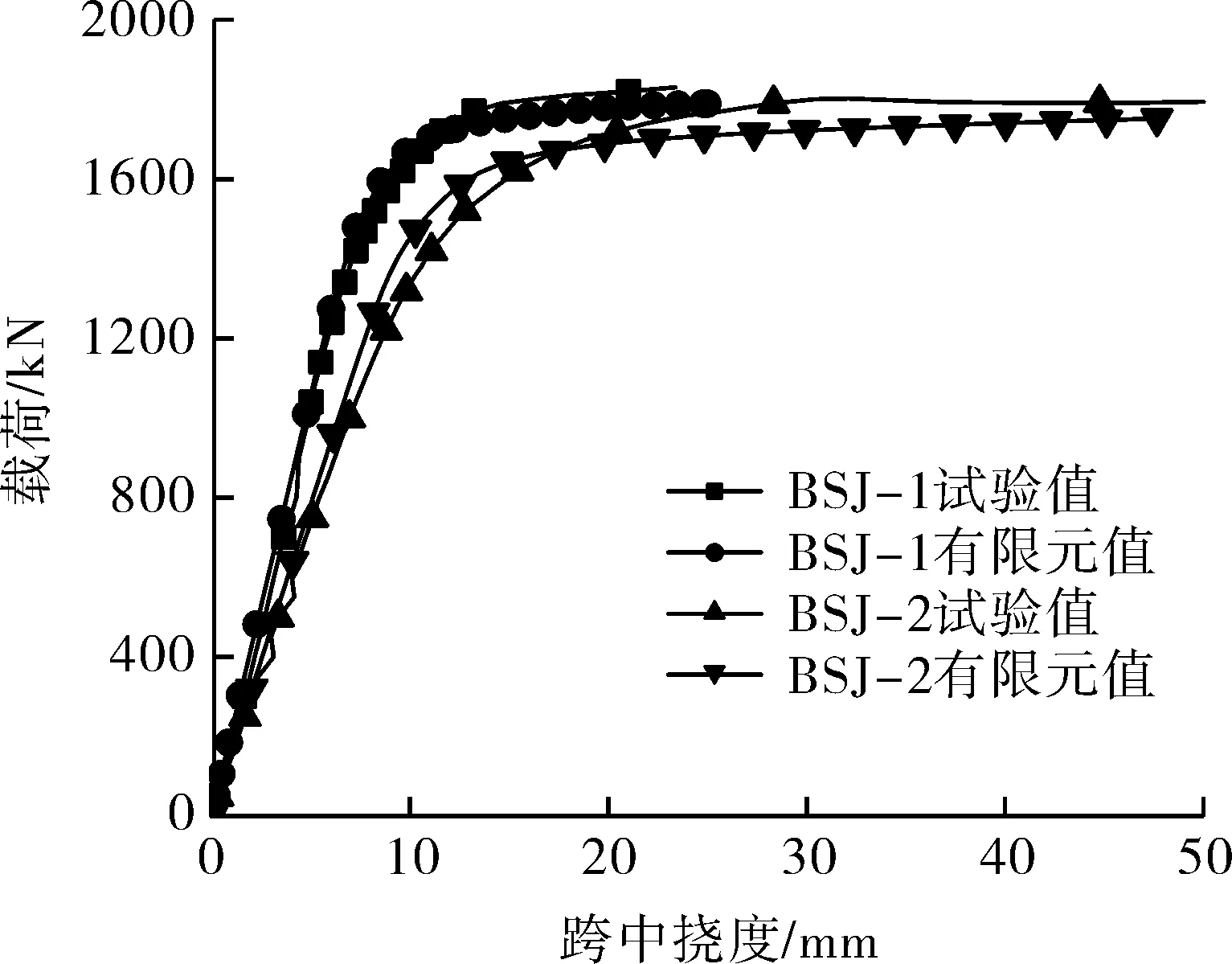

将有限元模拟结果与试验测试结果进行比较来验证所采用模型的准确性。图10示出有限元与试验的载荷-位移的对比曲线。可以看出,2个试件的有限元结果与试验结果吻合较好。

图10 有限元与试验结果对比

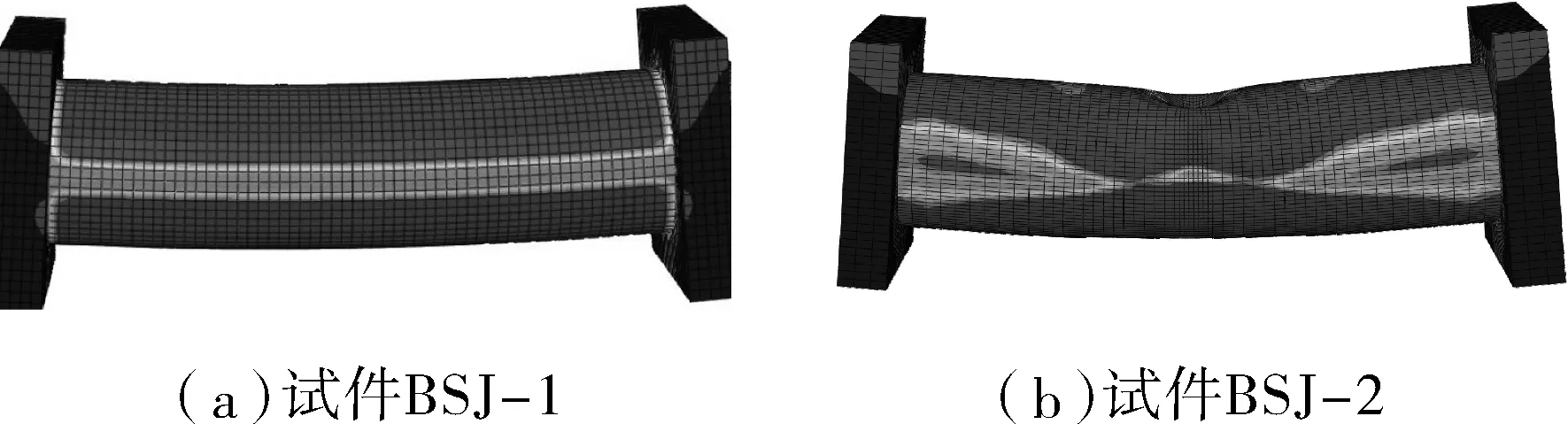

图11示出有限元的失效模式,且只给出了纯弯段的有限元变形图。

图11 试件有限元失效模式

从图11可以看出,试件BSJ-1失去承载能力时,纯弯段应力基本上达到了屈服应力,整个管道截面进入塑性屈服,并且其应力分布呈现为均匀分布状态,管道整体发生了弯曲变形,这与试验测得的结果相一致。对于试件BSJ-2,除了整体弯曲变形以及纯弯段截面进入塑性屈服,由于凹陷的存在,纯弯段截面上的应力呈现不均匀分布状态。整体来看,有限元的变形结果与试验吻合较好,说明建立的有限元模型可以准确预测管道弯曲作用下的失效模式。

3.3 参数分析

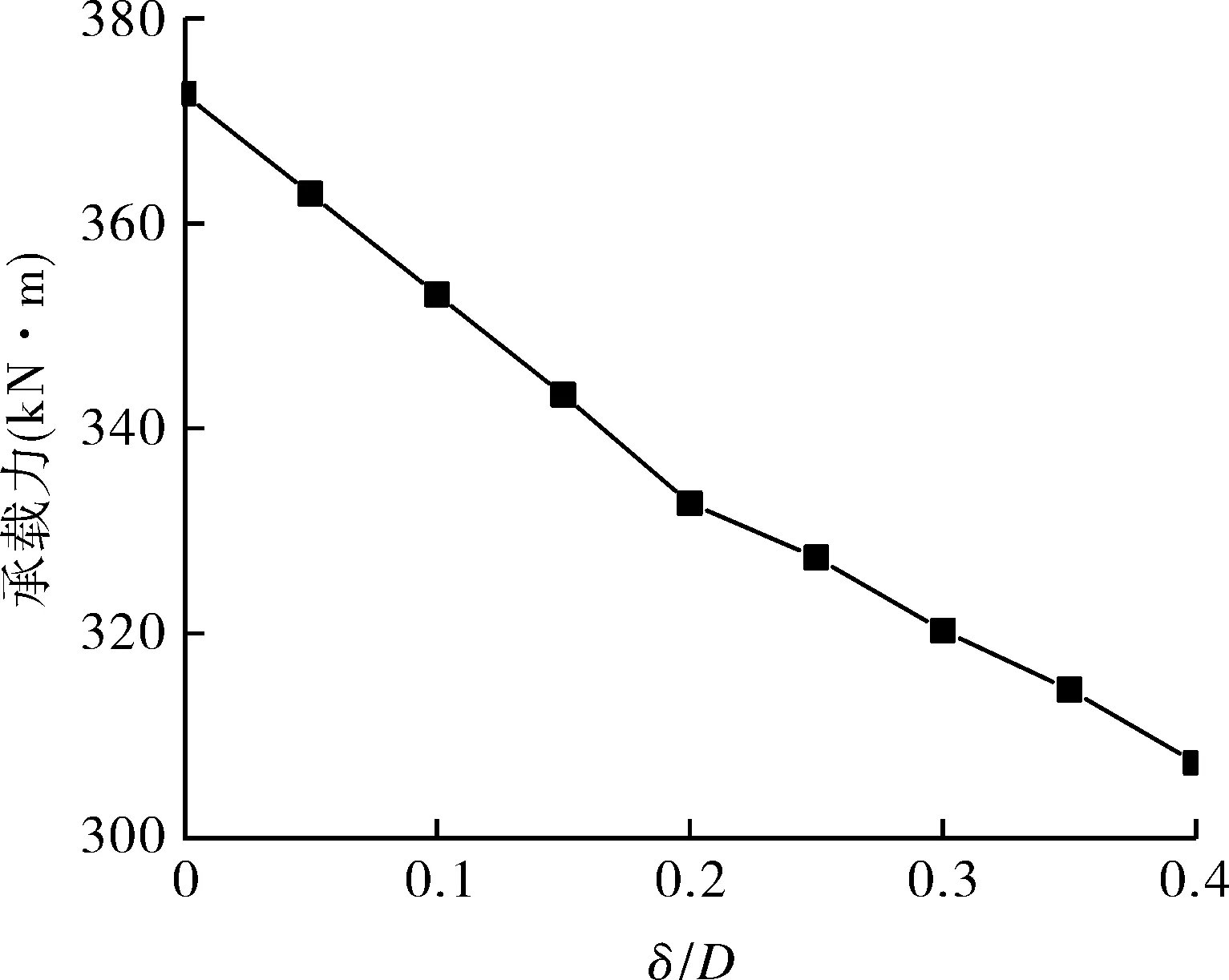

(1)凹陷深度的影响。

图12示出凹陷深度对管道承载力的影响关系曲线。δ为凹陷深度,分别选取无量纲参数δ/D=0.05,0.1,0.15,0.2,0.25,0.3,0.35,0.4的4组规格为∅325 mm×14 mm的管道进行有限元模拟,分析凹陷深度对管道承载力的影响(判别方式与试验保持一致)。需要说明的是,在进行分析时,将模拟所施加的载荷通过四点弯曲转变成了管道所承受的弯曲承载力,便于研究其弯曲承载力,其转换方法为M=Fl/2(F为四点弯曲的所施加的力,l为一端板到最近加载点的距离)。从图12中可以看出,随着凹陷深度的增加,其承载力在不断地降低;当δ/D>0.2时,承载力的降低趋势在不断地减小。

图12 凹陷深度对承载力影响的关系曲线

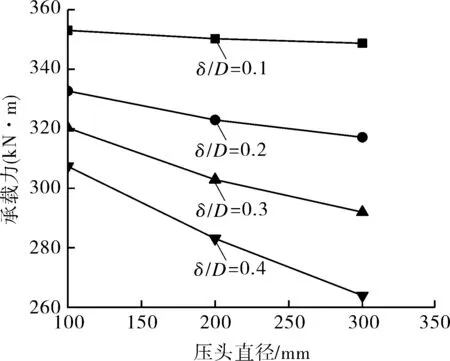

(2)凹陷宽度的影响。

为了研究不同凹陷宽度对管道承载力的影响,文中通过改变压头直径(d=100,200,300 mm)使得凹陷宽度发生改变,凹陷宽度随着压头尺寸的加大而增长。图13示出凹陷宽度对承载力的影响关系曲线。值得注意的是,在相同凹陷深度下,随着压头尺寸的改变,凹陷宽度和凹陷长度是在同步变化的,因此文中只考虑凹陷宽度,建立直径325 mm、壁厚14 mm的管道模型,在多个凹陷深度下分析了不同凹陷宽度对管道承载力的影响。从图13中可以看出,当凹痕深度不变时,随着凹陷宽度的增加,管道的承载力在不断地减小;并且当凹陷深度较大时,其承载力随凹陷宽度增加而下降的趋势更加明显。

图13 凹陷宽度对承载力影响的关系曲线

(3)凹陷形状的影响。

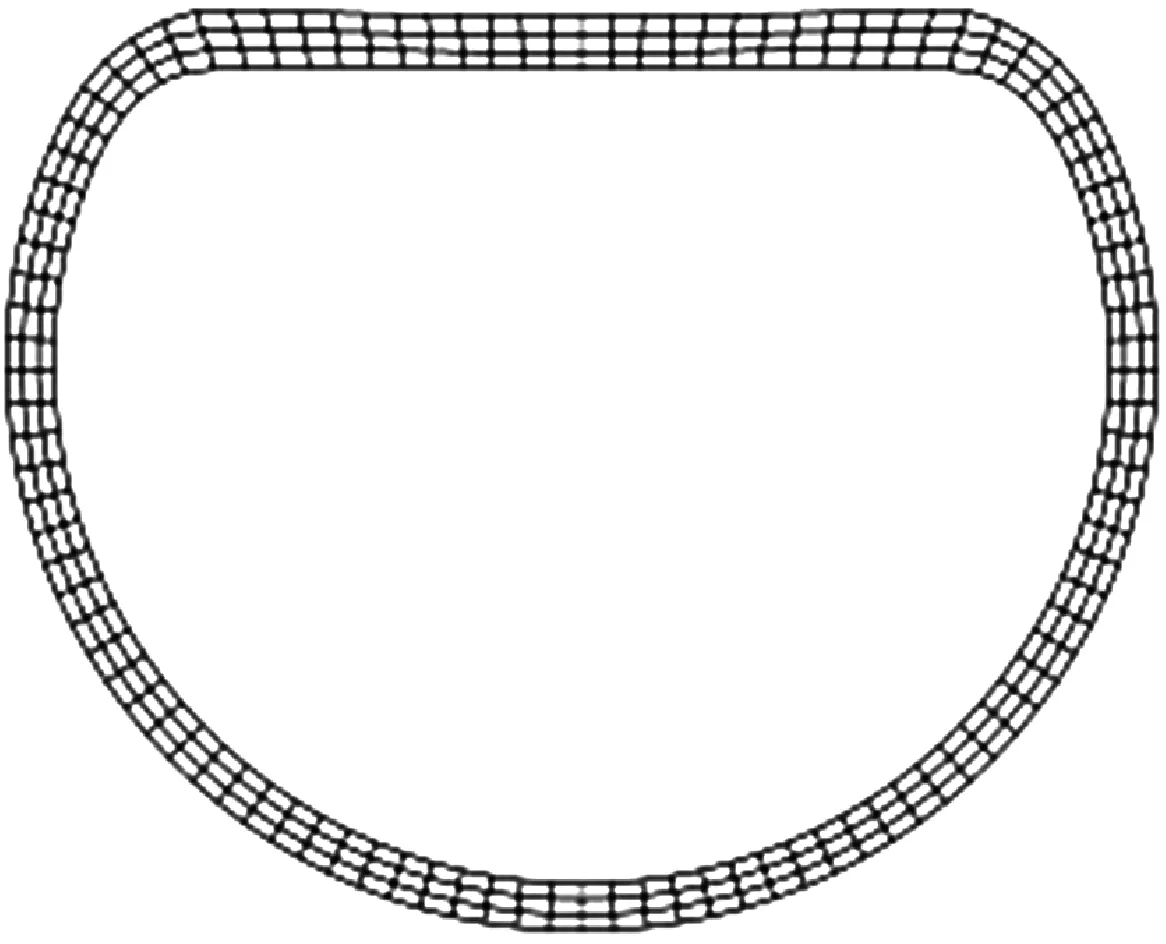

文中通过球形压头和棍状压头来研究凹陷形状对管道承载力的影响,棍状压头轴线方向垂直于管道轴线,图14示出棍状压头所产生的凹陷形状示意。

图14 棍状压头产生的凹陷形状示意

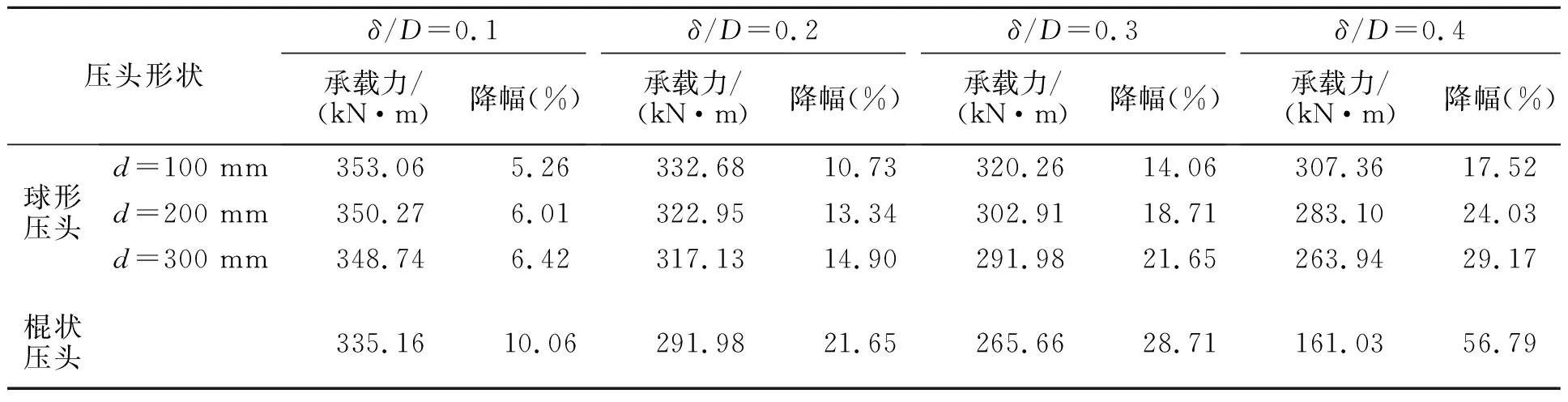

有研究[16]表明,棍状压头的截面尺寸对管道承载力的影响不大。因此文中棍状压头对含凹陷管道残余承载力的影响仅限于凹陷深度。表2列出不同压头形状承载力的对比。对比发现,在相同凹陷深度下棍状压头产生的凹陷对管道残余承载力的影响大于球形压头产生的凹陷;并且当凹陷深度较大时,两种压头形状对承载力的影响差距越来越明显。

表2 不同形状压头承载力对比

4 承载力预测公式

由以上参数分析发现,凹陷深度、凹陷宽度以及凹陷形状是影响管道承载力的几个关键参数。因此在建立管道承载力公式时只考虑了无量纲参数δ/D,l/L0,预测公式可表示为:

1-M/M0=f(δ/D,l/L0)

(1)

式中,M为含凹陷管道的弯曲承载力;M0为无缺陷管道的弯曲承载力[17],M0=4R2tσy(R为中径);δ为凹陷深度;D为管道外径;l为凹陷宽度;L0为凹陷临界宽度。

需要说明的是,L0为棍状凹陷所产生缺陷的凹陷宽度,属于无凹角凹陷[22],其计算式为:

(2)

根据不同压头形状建立不同的承载力预测公式。其中棍状压头产生的凹陷的l/L0=1,因此公式中只考虑凹陷深度的影响,预测公式可表示为:

1-M/M0=a0(δ/D0)a1

(3)

对有限元模拟结果数据进行回归分析,拟合得到:a0=1.377,a1=1.559-0.023D/t。

对于球状压头产生的凹陷,凹陷深度以及凹陷宽度均为关键参数,因此可将预测公式写为:

1-M/M0=a0(δ/D0)a1(l/L0)a2

(4)

对有限元模拟结果数据进行回归分析,拟合得到:a0=0.002(D/t)2-0.107D/t+1.67,a1=0.002(D/t)2-0.114D/t+1.74,a2=15.236(δ/D)2-9.402δ/D+2.539。

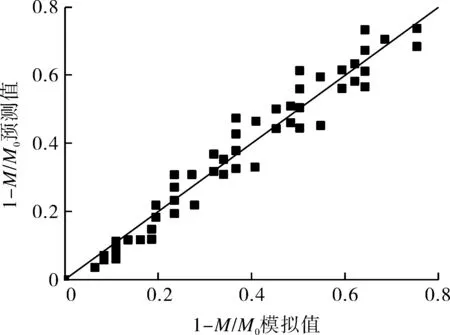

以上所提出的公式适用于15 (a)公式(3) (b)公式(4) (1)凹陷会降低管道的承载力,并且会影响管道的抗弯刚度;在弯曲作用下,含凹陷管道上表面凹陷处的应变发展速率大于下表面完整管道,管道最终的失效模式为塑性失效。 (2)所建立的有限元模型结果与试验测试结果吻合较好,可用来研究含凹陷管道在弯曲作用下的承载力,并在参数分析的基础上,针对球状压头和棍状压头提出了含凹陷管道承载力的计算公式。 (3)凹陷深度和凹陷宽度的增加会明显降低管道的承载力;并且当凹陷深度较大时,其承载力随凹陷宽度增加的下降趋势更加明显。在相同凹陷深度下,棍状压头产生的凹陷对管道残余承载力的影响大于球形压头产生的凹陷;并且当凹陷深度较大时,两种压头形状对承载力的影响差距越来越明显。

5 结论