耐热合金钢管子-管板仰焊工艺研究及应用

郑明涛

(哈电集团(秦皇岛)重型装备有限公司,河北秦皇岛 066200)

0 引言

SA-213 T22(2.25Cr-1Mo)换热管和SA-182 Grade F22 Class 1锻件均属于耐热合金Cr-Mo钢种,具备较高热强性和耐持久能力[1]。Cr-Mo钢在石油化工高温高压设备中具有较为广泛的用途。部分热交换器、废热炉等管壳式承压设备也选用Cr-Mo钢换热管及管板作为换热介质的承压边界,这类设备的管子与管板焊缝是设备制造的关键承压焊缝[2-3]。

为某电厂制造的立式换热蒸汽发生器,由于内部换热构件长期在超过550 ℃的环境中运行,因此产品入口给水管板选用耐高温低合金Cr-Mo 钢SA-182 Grade F22 Class 1锻件,换热管选用尺寸为∅19 mm×3 mm的耐高温低合金Cr-Mo 钢SA-213 T22材料。

依据耐热合金钢材料的焊接特点,该类材料在焊接过程中需要经历较高温度的预热、后热和焊后热处理等工序;同时该产品结构复杂,只能采用立式装焊结构,不同于以往的换热类设备的焊接操作方式,管子-管板焊缝只能在仰焊位置实施焊接。因此,通过对耐热合金管子-管板仰焊焊接工艺的研究,确定可靠的工艺参数和控制措施,确保产品的焊缝质量。

1 焊接工艺选择

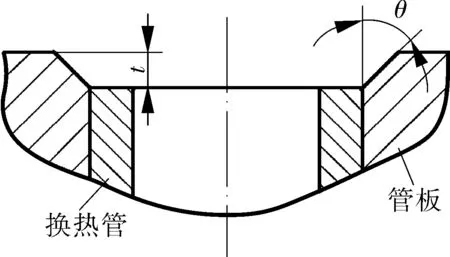

耐热合金钢SA-213 T22换热管规格为∅19 mm×3 mm,属于厚壁小直径换热管,管板孔名义孔桥尺寸为8 mm。管子-管板焊缝在高温高压下运行,优先采用焊接加胀接的双重工艺,即强度胀和密封焊的接头形式[4]。考虑到该立式换热设备的设计原理和运行环境,尤其是管子-管板焊缝最小泄漏通道不小于2 mm的检验要求,工艺研究的管子-管板的接头设计为管板开坡口、换热管不开坡口的内缩式焊接坡口形式,其中内缩深度t为2~2.5 mm,管板侧管孔坡口角度θ为45°±0.5°,如图1所示。

图1 管子-管板内缩式焊接坡口示意

为了获得高质量的焊接接头,采用多层多道的填丝焊接工艺。其中,填充焊丝选用化学成分及力学性能与SA-182 Grade F22 Class 1锻件和SA-213 T22换热管相同等级的ER90S-B3低合金钢焊丝。

考虑到产品管板的特殊的立式组装结构,管子-管板焊接在仰焊位置实施,焊接工艺优先选用线能量小、热输入集中的自动钨极脉冲氩弧焊方法。

2 材料及工艺试验

2.1 试验材料

试验选用∅19 mm×3 mm的SA-213 T22换热直管和厚度δ=50 mm的SA-182 Grade F22 Class 1锻件。焊接材料选用ER90S-B3焊丝(∅0.8 mm)。

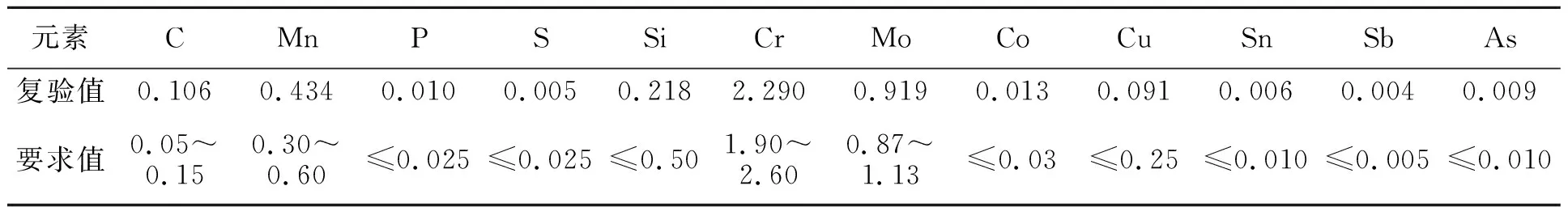

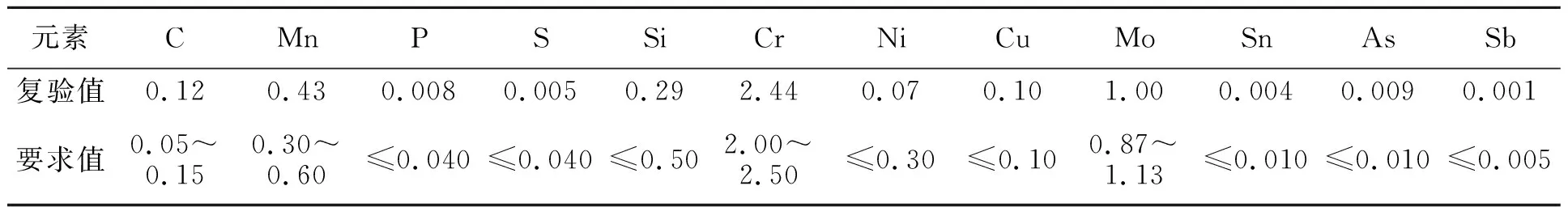

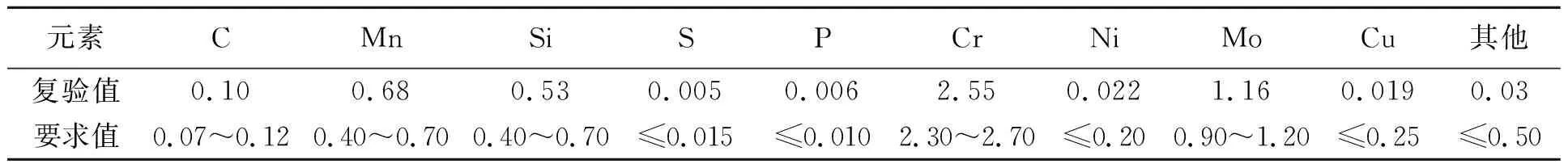

换热管、锻件及焊接材料的化学成分分析结果分别如表1~3所示。

表1 SA-213 T22换热管的化学成分复验值

表2 SA-182 Grade F22 Class 1锻件的化学成分复验值

表3 ER90S-B3(HS10Cr2MoG) 焊丝的化学成分复验值

采用深孔加工设备,对厚度为50 mm的SA-182 Grade F22 Class 1锻件进行深孔加工,加工后管板孔桥尺寸为7.85~8 mm;将SA-213 T22换热管直段,截取成每段长约100 mm的短管,去除换热管短管端部及管端内外表面的氧化层,露出金属光泽。装配换热管与管板,切除管端余量,对焊接接头位置进行定位固定,加工如图1所示的管端内缩式焊接坡口,按照ASME Ⅸ卷的相关要求进行管子-管板焊接试验。

2.2 焊接工艺研究

耐热Cr-Mo合金钢管子-管板仰焊选用自动钨极氩弧焊工艺,采用自动脉冲管子-管板自动氩弧焊接设备PS406焊接电源和TS2000焊接机头。

如图2所示,将焊接试件装配在固定操作架上,使换热短管轴线垂直于水平面,焊接位置处于仰焊位置。

图2 自动钨极氩弧焊管子-管板仰焊示意

不同于以往的管子-管板焊接位置,仰焊位置的自动钨极氩弧焊工艺,焊接熔池受到重力的作用存在向下坠落的趋势,不易选择使熔池流动性更好的保护气体。焊接试验使用高纯氩气(Ar≥99.997%)。

对于仰焊自动钨极氩弧焊,除了保护气体对焊缝成形的影响以外,其他工艺参数对于焊缝的成形和根部熔合质量也有很大的影响。对于如脉冲焊接电流及时间、基值焊接电流及时间、焊接速度、送丝速度等主要的焊接工艺参数,需要针对材料的特性进行优化选择和合理匹配,否则易造成焊缝凹陷、咬边、夹渣、最小泄漏通道(焊喉)尺寸不足、根部未熔透等缺陷。

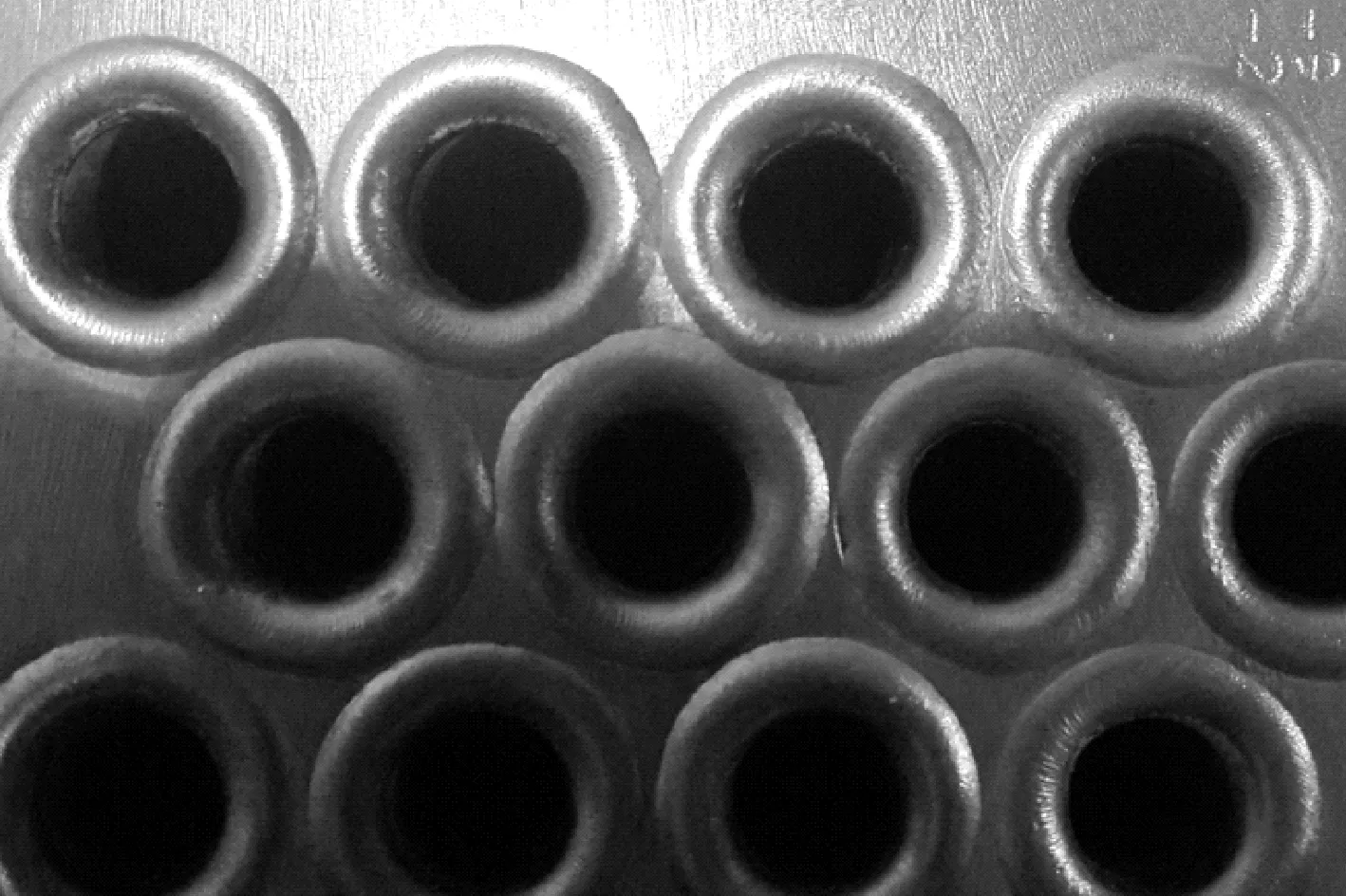

在焊接过程中,基值焊接电流和基值时间的合理匹配起到了维持电弧稳定燃烧的作用,与脉冲焊接电流相配合,有效地控制焊缝的成形,确保焊缝熔池缓慢冷却,从而易于熔池中的气孔溢出;脉冲焊接电流的大小和脉冲时间对焊缝的成型尺寸,尤其是管子-管板焊缝的根部熔深起到了主导作用[5-6]。为了得到满足产品焊缝最小泄漏通道的最低要求(最小泄漏通道≥2 mm),得到质量良好的管子-管板焊缝,优化的焊接工艺参数如表4所示,管子-管板焊缝如图3所示。仰焊位置焊接时,由于焊缝熔覆过程中熔池流动趋势一致的特点,焊接工艺参数可不采用分区设置。

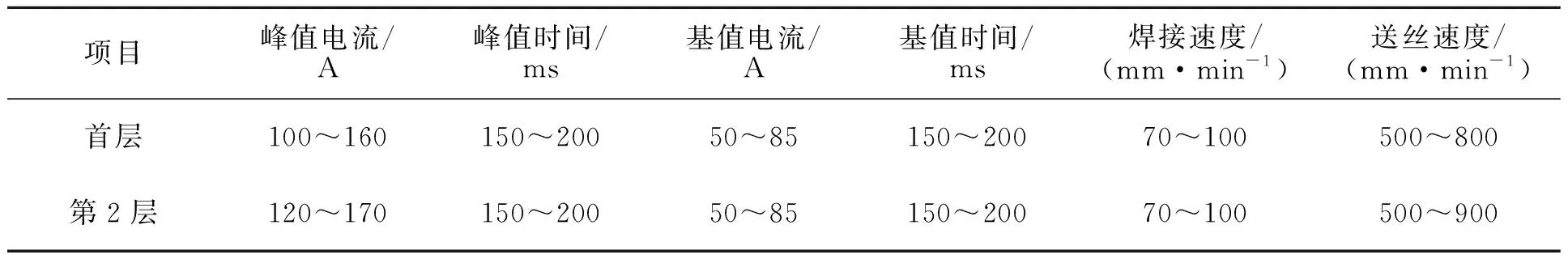

表4 管子-管板仰焊自动钨极氩弧焊工艺参数

图3 管子-管板焊缝示意

管子-管板焊缝焊接结束后,需要对换热管内壁进行液压胀接和单根管氦检漏试验,因此对焊缝成形的内外径尺寸的要求较为苛刻。工艺研究发现,除了与母材匹配的焊接材料、合理的焊接参数外,选择合理的焊炬(钨极)角度、焊炬(钨极)旋转直径、钨极定位的稳定可靠性、钨极与管板、管壁及焊丝的几何尺寸等也很重要。

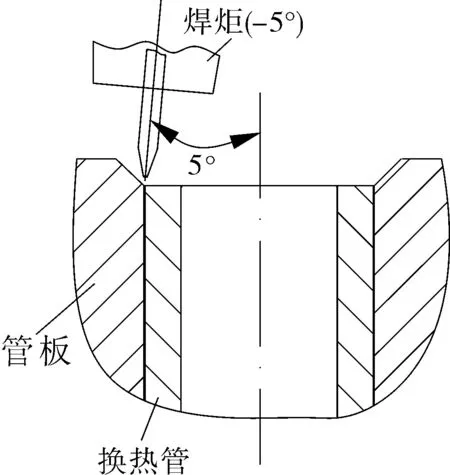

对于换热管壁厚度为3 mm的内缩式(45°×2 mm)管子-管板坡口,选择如图4所示的角度为-5°的焊炬,可使钨极对准管子-管板的交界处,焊接时形成的熔池更好地保证了焊缝根部熔透;焊接时钨极的对中稍偏向管板侧,可以避免电弧直接作用于换热管的管端内沿,减少熔池凝固时焊缝金属流向换热管内壁而造成液压胀管器无法进入管孔、影响后续的胀管工序的情况。

图4 管子-管板焊接用焊炬(角度-5°)

钨极旋转直径对焊缝成形影响与焊炬角度类似,旋转直径小,管板侧坡口边缘易熔合不良,焊后管端焊缝内径较小,影响后期胀管工作;旋转直径过大,引起换热管内侧熔合不良,焊缝外径过大,减小焊缝剩余孔桥,制约氦检漏检查。经过反复验证试验,钨极旋转直径为18.5~18.7 mm时,管子-管板焊缝成形良好,满足产品设计和制造要求。

2.3 管子-管板焊缝无损检测

管子-管板焊接结束后,对焊缝及焊缝四周进行了目视检测、液体渗透检测和射线透照检测。

目视检测按照ASME Ⅴ卷第9章和ASME Ⅲ卷的要求进行。目视检测结果:焊缝整周成形均匀良好,颜色呈银白或金黄色;焊缝及热影响区域无裂纹、咬边、气孔等缺陷。液体渗透检测按照ASME Ⅴ卷第6章和ASME Ⅲ卷的要求进行,其结果符合ASME Ⅸ卷QW-195.2中的相关合格标准,无超标的线性显示和圆形显示。射线透照检测按照ASME Ⅴ卷第2章和ASME Ⅲ卷的要求进行,检测结果:焊缝及热影响区无裂纹、气孔等缺陷。

2.4 焊接试件的热处理

根据耐热合金Cr-Mo钢的材料特性,焊接结束后,焊缝及热影响区内极易产生淬硬组织,焊缝易产生冷裂纹等焊接缺陷,因此在焊接工艺过程中,需要对预热温度、道间温度和焊后热处理等进行严格控制。

管子-管板仰焊工艺试验时,预热温度控制在180~200 ℃,道间温度控制在180~250 ℃,焊接中断及结束不能立即进行焊后热处理时,采用后热处理,后热温度250~300 ℃,保温时间不小于1 h。

按照ASME规范的相关材料分类标准,SA-213 T22换热管和SA-182 Grade F22 Class 1锻件均属于P-No.5A类材料。按照ASME BPVC-Ⅲ 第一册NB分卷相关要求,管子-管板焊缝焊接结束后进行了局部消应力热处理,热处理工艺曲线如图5所示。

图5 SA-182 Grade F22 Class 1锻件与SA-213 T22换热管管子-管板焊缝局部热处理工艺曲线

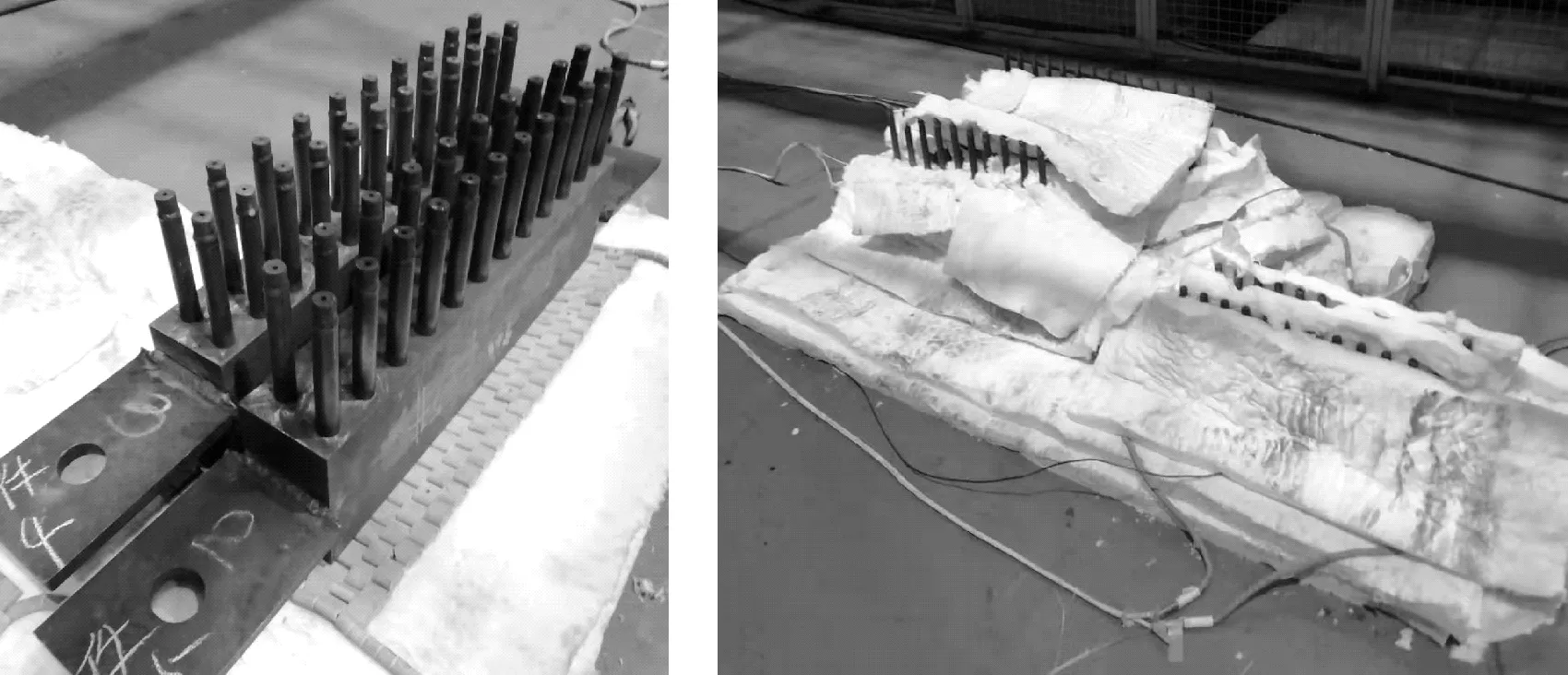

考虑到管子-管板焊缝待焊位置的清洁度控制,为了避免火焰加热造成碳化物等杂质,降低耐热合金Cr-Mo钢管子-管板焊缝根部产生缺陷的几率,采用在管子-管板焊缝侧铺设红外感应加热装置及保温毡的工艺方式进行焊缝的预热、后热和局部消应力热处理,如图6所示。

图6 管子-管板焊缝预热、后热及焊后热处理现场

3 结果分析

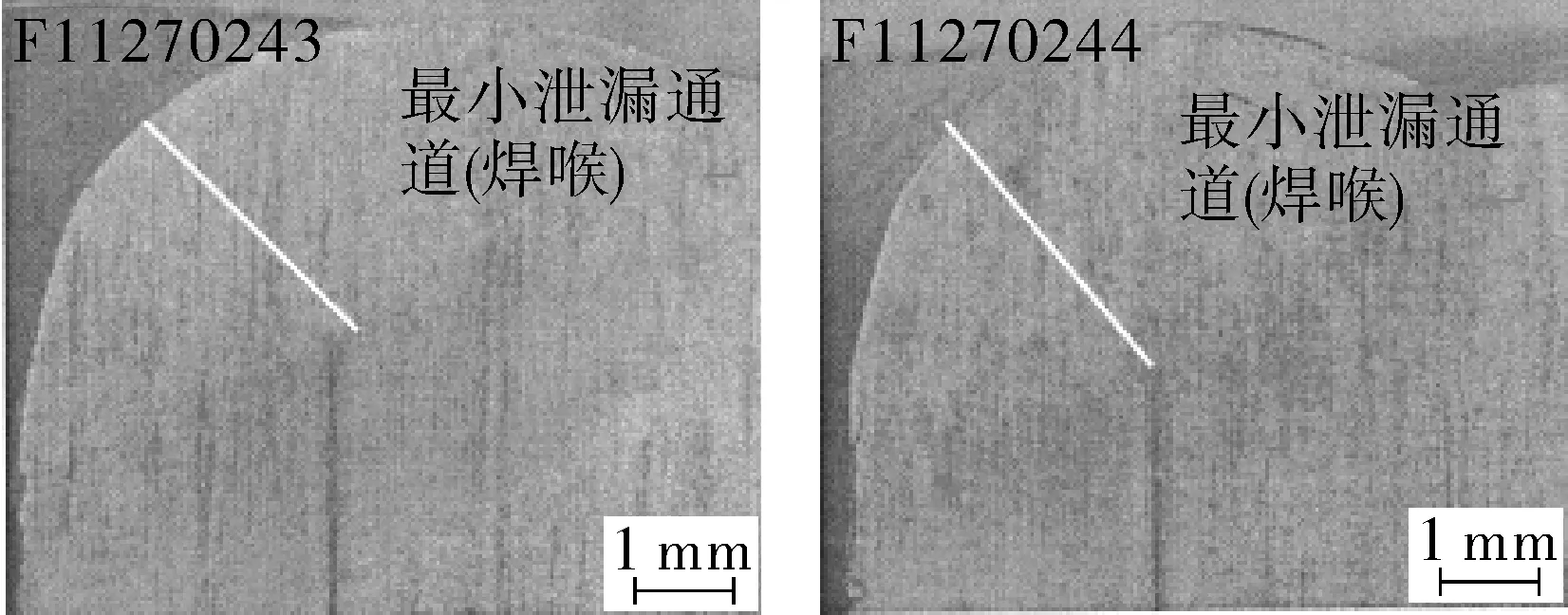

管子-管板焊缝宏观金相检验照片如图7所示,采用OLYMPUS-GX71万能金相显微镜(放大10倍)对焊缝和热影响区进行宏观检查,结果显示焊缝和热影响区无裂纹、无气孔。

图7 管子-管板焊缝宏观金相检验照片

通过金相检测,对管子-管板焊缝最小泄漏通道(焊喉)尺寸进行测量,结果在2.2~3.2 mm之间,以2.6~2.8 mm居多,均满足产品设计要求(≥2 mm)。

4 管子-管板焊缝质量影响因素

在产品制造和工艺应用阶段,管子-管板焊缝质量除了受焊接工艺自身的影响以外,还受到其他因素的影响,如定位胀接参数的合理性、焊接区域的清洁度控制、焊接坡口加工尺寸精度等。

管子-管板焊接前,采用机械胀接方式对换热管与管板管孔进行贴合定位,胀接参数将直接影响到焊缝根部质量。定位胀接参数应适宜,参数过小会引起焊缝根部出现裂纹或气孔等焊接缺陷[7];参数过大会造成管壁减薄量过大,影响根部焊道的尺寸,造成焊缝最小泄漏通道不满足设计要求。

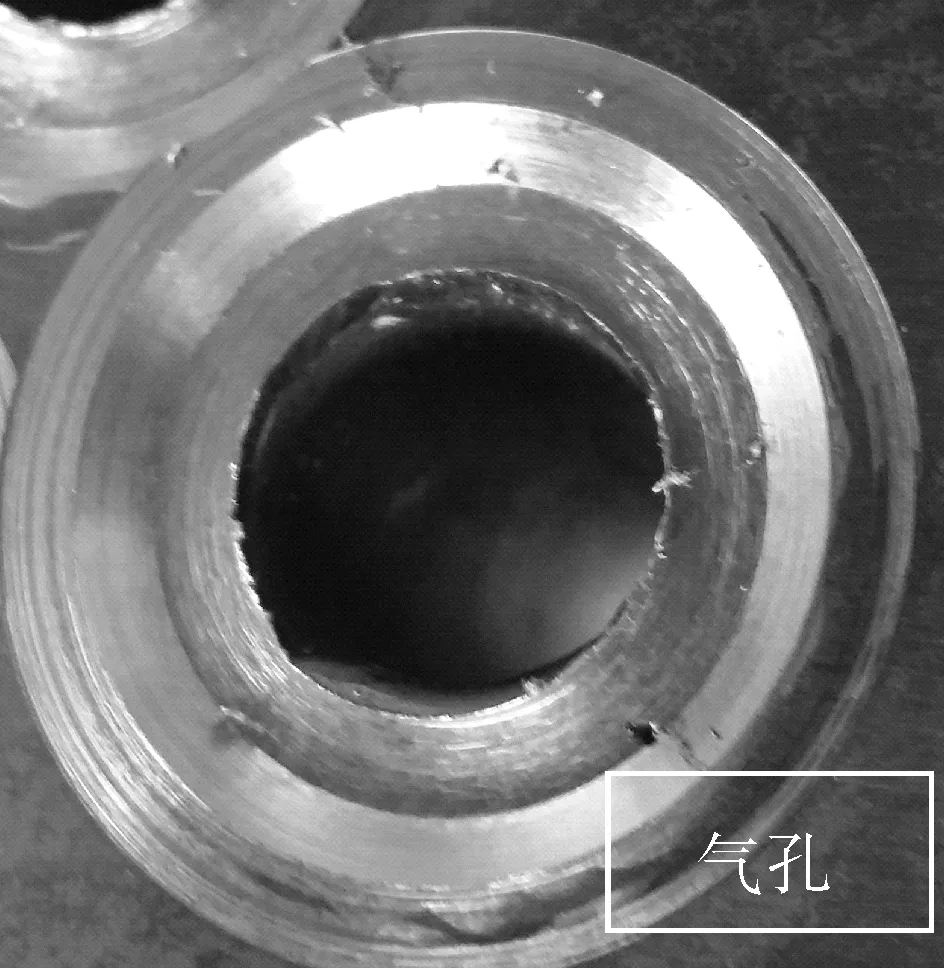

焊接过程中的清洁控制是减少焊接缺陷的必要手段。管子-管板焊缝的胀接及焊接前,要求对管板孔内壁、换热管内外壁及焊接坡口周边进行清理,保证无锈、油、氧化物等杂质,避免管子-管板焊缝根部和填充焊缝中出现裂纹或气孔等缺陷(如图8所示)。

图8 清理不彻底造成的气孔缺陷

管子-管板焊接坡口加工采用便携式管端坡口加工设备。管端焊接坡口的加工质量同样影响焊缝成形和焊缝内在质量,常见的焊接缺陷有坡口边缘无法完全熔合,出现未熔合现象(见图9),无法满足焊缝最小泄漏通道的设计要求,根部焊道熔合不良、裂纹等缺陷。

图9 焊接坡口加工不同轴引起的坡口边缘未熔合

5 结语

(1)选择合理的焊接材料和工艺可以在仰焊位置实现耐热合金钢材料换热管与管板之间的管子-管板焊接操作,并满足焊缝成形和内在质量要求。

(2)对于小直径厚壁低合金钢换热管的管子-管板焊接,可选用内缩式(45°×2 mm)接头形式;在采用自动钨极氩弧焊工艺时,可选择角度为-5°的焊炬。

(3)耐热合金钢的管子-管板焊接应严格控制焊前定位胀接质量和焊接过程中的清洁度,避免出现焊接缺陷。

(4)耐热合金钢的管子-管板焊接应严格控制焊接过程中的预热温度、道间温度、后热处理等工艺。