含缺陷城镇燃气聚乙烯管道内压承载能力研究

孙 明,吕海舟,付志强,冉文燊,孙笼笼

(1.中国特种设备检测研究院,北京 100029;2.浙江浙能天然气运行有限公司,杭州 310000;3.浙江浙能技术研究院有限公司,杭州 310000)

0 引言

城镇燃气管道是市政公用设施的重要组成部分。聚乙烯(PE)管道具有优良的耐腐蚀性,使用寿命长,成本相对较低,在燃气领域,无论是新管道铺设或旧管道的修复和更新,聚乙烯管都是主要的选择之一[1]。相对于钢制管道,聚乙烯管道的研究及应用相对滞后,近年来,聚乙烯管道的原料选择、管材质量控制和工程施工等方面的研究较为深入,在多年的实践中也日趋完善,但是聚乙烯管道安全性能评价的研究成果较少[2-3]。承载能力的研究与评价是安全性能评价的重点,尤其是含缺陷聚乙烯管道承载能力研究与评价,可以解决在用聚乙烯管道受外力破坏产生缺陷的情况下,能否继续安全使用的问题,因此具有重要的社会意义和工程价值[4-5]。

1 聚乙烯材料的力学本构模型

聚乙烯材料是介于理想的弹性固体和黏性液体之间的一种黏弹性材料。其力学性质远比钢材复杂,另外聚乙烯材料还具有常温蠕变的性质,屈服应力有明显的应变率效应[6]。因此要对含缺陷聚乙烯燃气管道的承载能力进行研究,必须以充分了解其力学性质为前提。通过拉伸试验,测定其力学性能参数,建立聚乙烯材料的力学本构模型,继而为后续的有限元模拟提供材料属性的相关参数。本次主要选用目前国内用量最大的PE80和PE100两种聚乙烯材料开展研究[7]。

1.1 聚乙烯管材拉伸性能测试

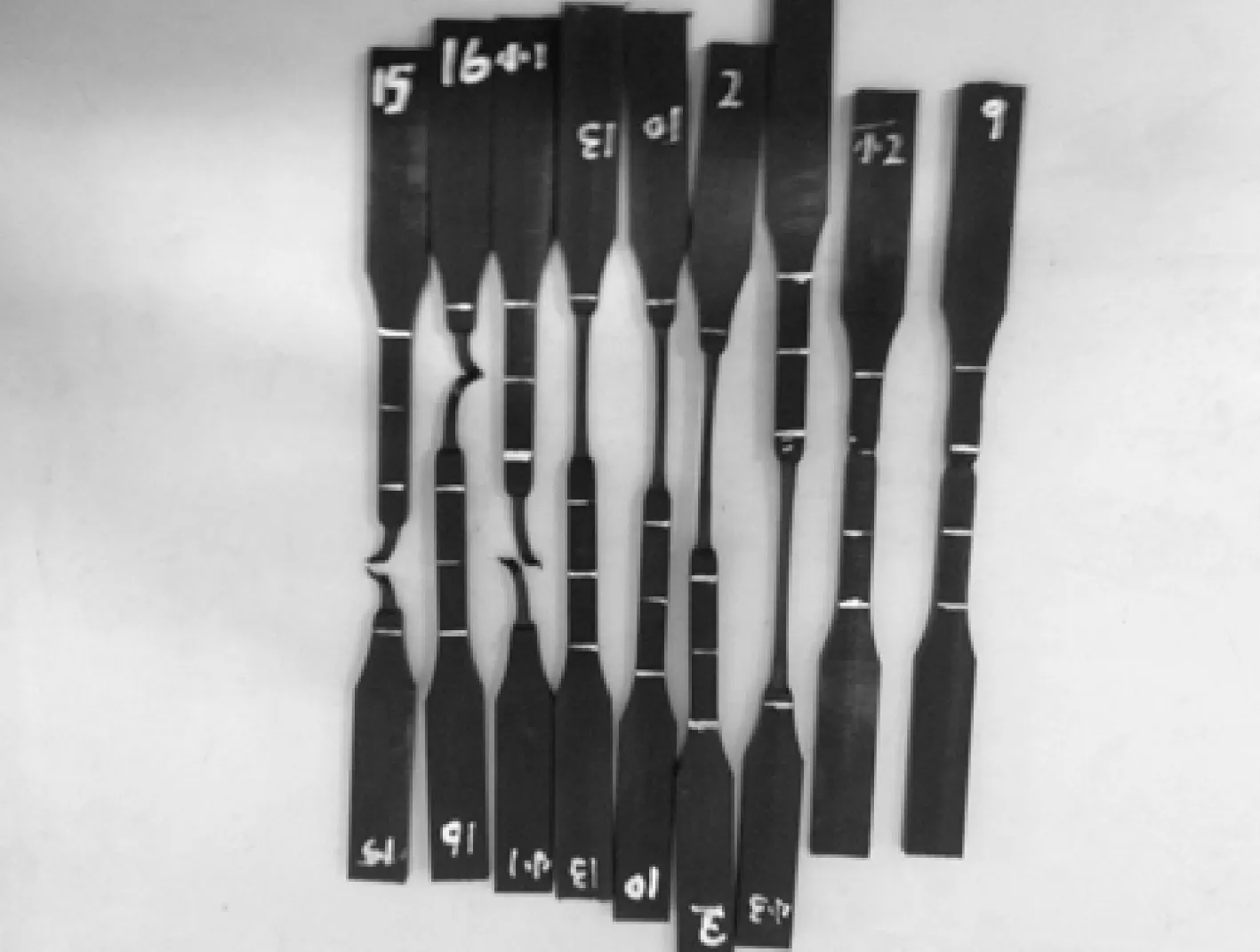

试验以聚乙烯管材的纵向裁切制取板条型试样,按照GB/T 8804.1—2003《热塑性塑性管材拉伸性能测定》要求,通过拉力试验机在规定的条件下测定聚乙烯管材的拉伸屈服应力。在测试之前,将试样置于23±2 ℃的环境中进行状态调节,时间约为6.5 h。根据管材的公称壁厚和裁刀裁切的试样制备方法,分别选择试验速度为0.01,0.005,1×10-3,5×10-4,1×10-4,1×10-5m /s。拉伸试验的拉伸断裂试样如图1所示。

图1 拉伸试验断裂试样

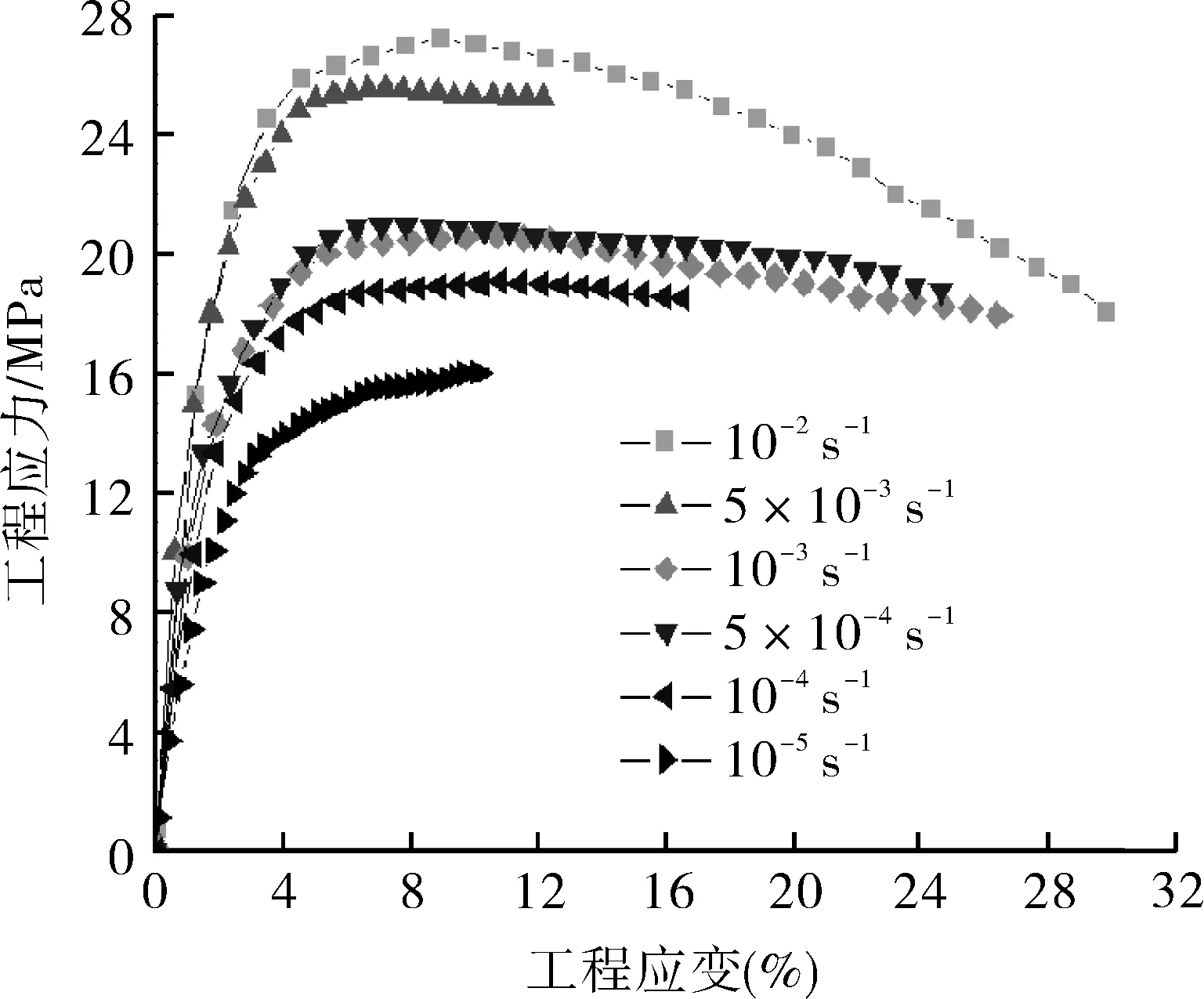

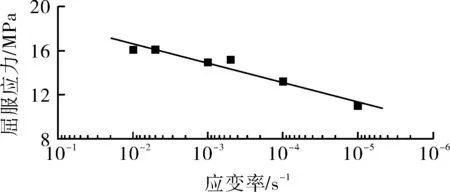

图2和图3示出聚乙烯管材在不同应变速率下拉伸试验的应力应变曲线,可以看出聚乙烯管材的率相关性十分明显[8]。

图2 PE80在不同应变率下的工程应力应变曲线

图3 PE100在不同应变率下的工程应力应变曲线

通过多次试验求得平均值后发现,聚乙烯管材的屈服应力与拉伸应变率满足如图4和图5所示的对数线性关系。

图4 PE80屈服应力与应变率关系

图5 PE100屈服应力与应变率关系

通过数值拟合得到屈服应力与应变率之间的关系近似满足下述方程:

1.2 聚乙烯材料的本构模型建立

为了体现聚乙烯的应变率效应同应变历史无关,选用Suleiman提出的应力应变模型[9]:

(1)

式中,σ为应力,MPa;ε为应变,无量纲;a,b为与应变率相关的参数,MPa-1。

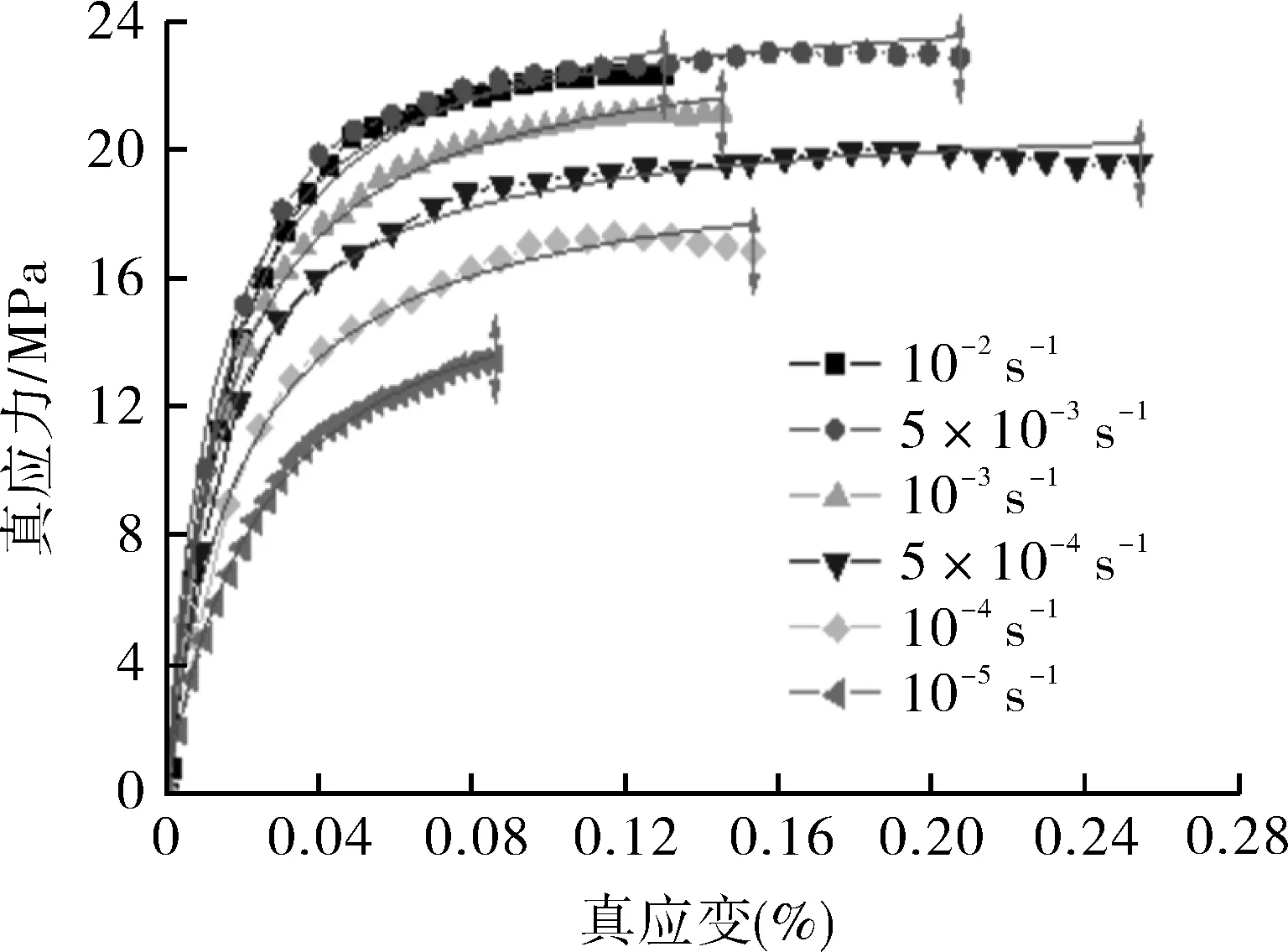

通过不同应变率下的拉伸试验,利用上述公式拟合不同速率的曲线,如图6,7所示,获得的参数a,b与应变率呈对数关系[10]:

(2)

(3)

式中,a1,a2,b1,b2可以由图8,9的曲线拟合得到,数值如表1所示。

图6 PE80在不同应变率下的真应力应变曲线

图7 PE100在不同应变率下的真应力应变曲线

(a)

(a)

PE80与PE100的本构模型参数如表1所示。由于本次试验分析的取样数量有限,目的是对材料的基本力学特性开展研究,因此该参数具有一定的误差,不适合于工程化应用。

表1 PE80与PE100本构模型参数

2 含缺陷聚乙烯管极限承载的有限元分析

2.1 聚乙烯管局部减薄缺陷模型

表2 缺陷模型设计

图10 PE管局部减薄缺陷模型

2.2 不同缺陷极限承载能力的有限元分析结果

2.2.1 分析软件及模型建立

聚乙烯材料是一种黏弹性材料,材料具有各向异性,因此本次模拟选择超弹性材料选项来定义聚乙烯材料,使用有限元分析软件ABAQUS进行模拟分析,选取管径为∅160 mm,公称壁厚为9.1 mm。首先对聚乙烯管建立三维模型,由于聚乙烯管材沿轴向对称,同时为了简化计算,将聚乙烯管剖分,只需建立1/4的模型[11],如图11所示。

图11 内压分析的缺陷模型

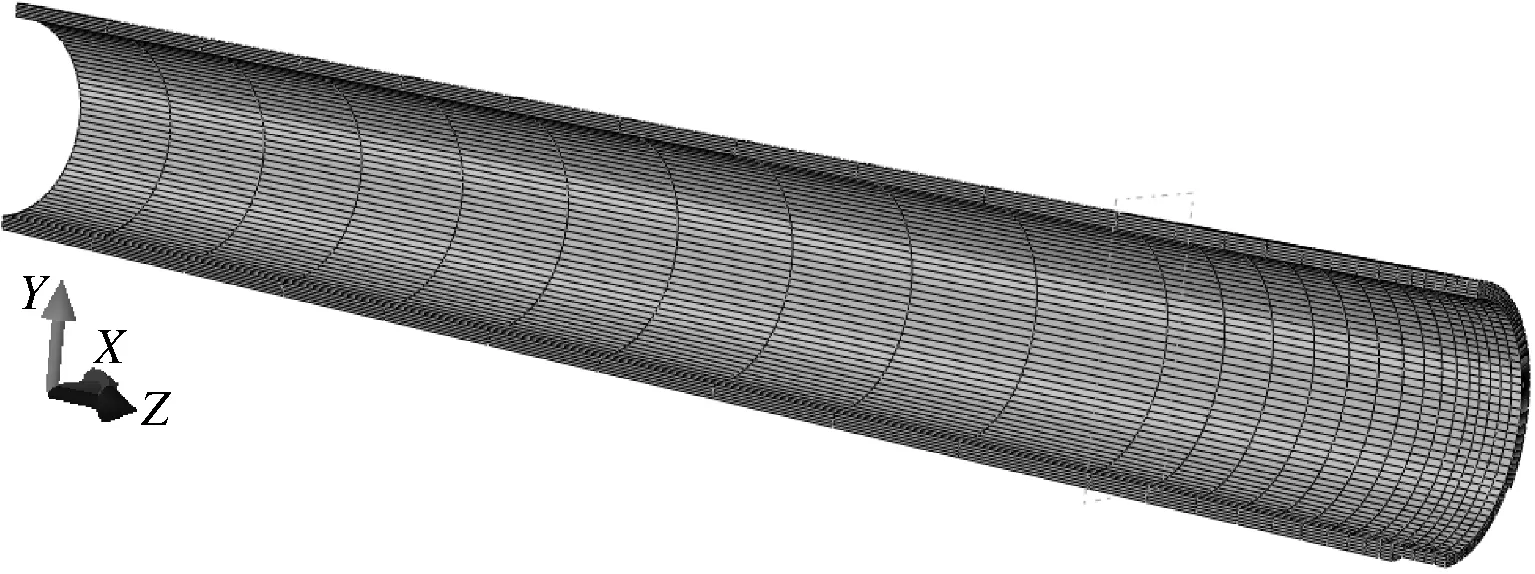

2.2.2 网格划分

单元类型选择杂交单元(C3D8H),网格控制参数使用六面体扫掠网格。对缺陷部位进行局部的网格细化。最后每个模型的网格数量均维持在2万~5万 个,应变率设为5×10-4/s,网格划分如图12所示。

图12 网格划分

2.2.3 边界条件及加载

左端面施加固定约束,中间对称面和管道右端面分别施加对称约束,本次分析只考虑内压影响,在管道内壁面加压力P。由于不知道PE管的极限载荷,因此加载过程中从0.1 MPa开始均匀增加压力[12],直到缺陷处的应变超出拉伸试验得出的材料承受极限而出现失效。以PE80材质的3号缺陷模型为例,应变云图及内压-应变关系如图13所示。

图13 PE80-3缺陷模型纯内压分析应变云图

2.2.4 分析结果

表3 不同缺陷模型的极限内压有限元分析结果

3 结语

(1)通过材料拉伸性能测试,测定了PE80和PE100聚乙烯材料力学性能参数,试验表明两种材料的率相关性十分明显;在拉伸性能测试和分析的基础之上建立两种材料的力学本构模型,得到了本次研究所需的PE80与PE100两种聚乙烯材料的本构模型基本参数。采用有限元分析软件,设计了不同的局部减薄缺陷模型,研究分析了含缺陷的PE80与PE100两种聚乙烯材料在只承受内压时的极限承载能力。分析结果表明:缺陷深度对极限内压的影响最大,轴向长度的影响次之,周向长度对极限内压影响最小。

(2)只承受内压的载荷工况是理想工况,在聚乙烯管道的实际运行工况中,更多的是内压与弯曲结合的组合工况,在下一步的研究工作中,将研究组合工况对含缺陷聚乙烯管道承载能力的影响,同时通过试验对有限元分析的结果予以验证,以期更好地指导工程应用。