便携式挂车冲击制动系统检测装置设计

王治国,柏劲松,李 顺,李宝玉,侯步逸,杜林江,李亚英,韩海龙,顾 亮

(1.北京北方车辆集团有限公司,北京 100072;2.中国人民解放军31620部队,安徽 六安 237010;3.北京理工大学 机械与车辆学院,北京 100081;4.航天科工集团101研究所,北京 102488)

制动性能是汽车安全性的重要指标之一,车辆制动性能的好坏直接影响汽车速度性能的发挥,关系到乘员、车辆和行人的安全,是影响安全行车的重要因素,所以制动性能检测属于国家安全技术检验的强制性检验项目,且有多项标准对此提出要求,如GB 7258—2004《机动车运行安全技术条件》[1]中的7.13.1.1和7.14.1.2条分别对制动距离和制动力平衡做出了具体规定;GB 12676—1999《汽车制动系统结构、性能和试验方法》[2]对各类汽车挂车的相关制动参数,如平均减速度、制动距离、驻车制动性能、自动制动系统性能和行车制动反应,进行了较为详尽的规定。

1 制动系统检测方法

GB 21861—2008《机动车安全技术检验项目和方法》中规定,制动性能检测的方法分为路试法和台试法,其中台试制动性能检验法又可分为滚筒反力式制动试验检验法和平板式制动试验检验法[3-4]。

路试法主要是在道路上对汽车制动性能进行检测,真实直接地反映车辆制动性能,但是此方法也有一定的局限性:易受气候、道路等诸多条件的限制;路试法是以整车为研究对象,因此只能反映整车制动性能,各个车轮的制动力的分配及制动状况却无法检测;检测时需要在专业的试验场进行,试验结果往往存在人为误差,检测的精确度也受到制动踏板力、轮胎气压或路面洁净程度等因素的影响;另外,无法保证检测时操作人员踩下制动踏板的时间、速度和制动踏板力的大小等各项参数在每次测试中保持一致,因此检测的重复性差[5]。

台试法通常采用反力式滚筒式测试平台和平板式汽车制动检测平台,主要在室内进行,测试条件稳定,测试手段较为安全且易实现。因此,汽车制动性能测试较多采用台试法。

滚筒反力式制动检测过程不受驾驶员操作状况的影响,检测工况稳定,检测结果稳定可靠,多次检测的重复性好。但是存在检测状态与汽车真实制动状态不一致的问题,难以科学全面地评估汽车制动稳定性;无法检测装有防抱死系统(ABS)的汽车的制动性能。滚筒制动试验台是静态检测设备,无法反映出车辆轴荷的动态变化对制动力动态变化的影响。

平板制动试验台的原理和结构简单,检测条件与汽车在道路上的制动状态接近,较滚筒反力式制动检测更能充分反映汽车实际制动性能,还具有可设计成既能检测制动力,也能检测轴重、侧滑、悬挂等项目的汽车综合性能检测台的优点。但缺点也显而易见:相对于滚筒式制动试验台,平板制动试验台占用空间大;平板式制动试验台对轴距变化大、多轴车的汽车检测不方便,甚至无法检测;类似于路试法,由于操作过程无法保证每次制动相关参数相同,因此测试重复性方面不够理想[6]。

本文介绍一种制动力矩检测法,作为当前制动性能测试方法的一种补充,由一种便携式制动系统检测装置直接检测车轮的制动力矩,测试结果作为判断制动性能的依据。与传统汽车列车制动检测的路试法和台式法相比,制动力矩检测法易于操作,可靠性高,并可在野外环境下进行操作,对于无法在专业测试场地或室内进行测试的情况提供了极大的便利。

2 冲击制动系统工作原理及存在的问题

半挂式汽车列车制动系统采用气动式、液压式和冲击式3种制动形式。液压动力制动系统结构复杂,精密零件多,对系统的密封性要求较高,维修养护周期短,成本高;气动制动系统相对密封要求低,操作轻便,工作可靠,维修保养简单便利[7]。但是二者都需由外界提供能源驱动系统工作;冲击制动系统工作原理简单,无须外界提供动力源,可靠性高,维修成本及维修效率较前两者具有明显优势,因此在挂车中得到广泛的运用。

2.1 冲击制动系统工作原理

挂车冲击制动系统主要由牵引环压缩机构、钢丝拉线、制动拉线、制动器组成。当牵引车处于制动工况时,挂车在惯性力的作用下冲击并压缩牵引环,使牵引环内部压缩机构压缩,从而带动制动拉线使制动器工作,完成刹车动作。

2.2 冲击制动系统存在的问题

由于挂车的冲击制动系统与气动式、液压式制动系统相比,系统部件简单,不具有复杂的电控单元检测并控制制动参数,因此制动更容易出现问题,主要存在如下3种问题:1)左右轮的制动力矩不平衡,导致制动跑偏,挂车制动时的稳定性变差;2)制动过度灵敏,这样会让挂车常常处于制动状态,制动器很容易发热使制动性能迅速衰退,降低了制动器的使用寿命;3)制动不灵敏或制动失效,这样会导致汽车制动距离过大,影响使用安全。

制造误差及行驶磨损都可能造成制动参数偏离原设计参数从而引发上述问题,挂车冲击制动系统检测装置的使用可以保证挂车制动性能。

3 系统结构方案设计

3.1 系统方案设计

根据挂车冲击制动系统工作原理,制定出挂车冲击制动系统检测装置设计方案:通过压缩牵引环模拟撞击制动,检测过程中将车身抬起,通过力矩检测单元检测车轮在夹紧器作用下转动时的力矩作为最大制动力矩,并与原设计参数对比,衡量挂车冲击制动系统制动效果。

根据上述设计方案,所制试验样机(见图1)由牵引环加力单元和力矩检测单元组成。牵引环加力单元主体为液压压力器,并配备压力表和行程指示刻度表,可以为压缩牵引环提供动力,指示压力和位移;力矩检测单元由加紧器、加力杆和力矩传感器组成,通过扭矩传感器、扭矩测试仪测量车轮制动扭矩。

a) 牵引环加载单元

b) 力矩检测单元

3.2 系统各参数确定

3.2.1 牵引环加力单元参数的确定

1)液压压力器最大推力。

测试用挂车为3.1 t挂车标准底盘,计算时设定挂车为满载3 100 kg,根据GJB 1454及GB 7258要求,挂车制动试验时列车车速为V0=30 km/h=8.33 m/s,制动距离为S=10 m,则制动时间:

式中,Vt是列车制动停止速度。

平均制动力(挂车无制动时):

ft=Mv

冲击制动挂车制动力应小于平均制动力,因此确定液压压力器最大推力为10 760 N,设定为12 000 N。

3)液压压力器行程应大于牵引环最大压缩量82 mm、初始位移10 mm和安装余量30 mm,最终确定为125 mm。

3.2.2 力矩检测单元

根据挂车冲击制动系统原设计参数,力矩检测单元选定测试范围为0~2 000 N·m。冲击制动系统检测装置各参数见表1。

表1 试验样机设计值

4 挂车制动力矩检测试验

制动力矩测试试验对象为1台新出厂的某型号挂车,测试过程及步骤如下。

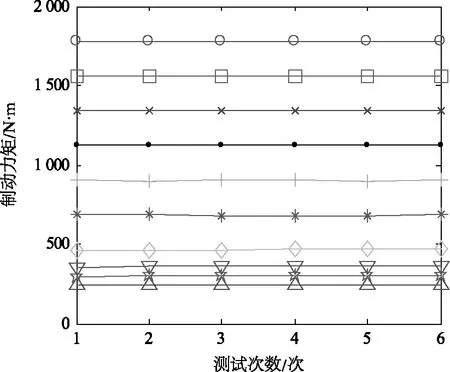

1)牵引环加力单元安装到位,加载压力并读取压力表数值,图2、图3中依次由下及上分别为0.6、0.65、0.7、0.8、1.0、1.2、1.4、1.6、1.8和2.0 MPa。此时牵引环压缩行程分别为38、40、42、44、45、46、46.5、47、47.2和47.5 mm。

2)对左、右轮进行制动力矩检测,尽量使施加的力的方向与加力杆保持垂直,同一加载压力下测试重复6次。

3)读取测试结果(见图2和图3)。

图2 左轮制动力矩

图3 右轮制动力矩

从图2和图3可以得出如下结论。

1)压力恒定时,重复测试力矩数值稳定,平均误差约为1.3%,最大误差为3%。

2)从多次道路试验验证:左右车轮力矩差不超过10%时,制动效果较理想。左右轮制动力矩相差最大不超过6%,说明该车不会出现左右轮的制动力矩不平衡,实际道路测试也未发现该挂车存在制动跑偏的现象,证明了挂车冲击制动系统检测装置的有效性。

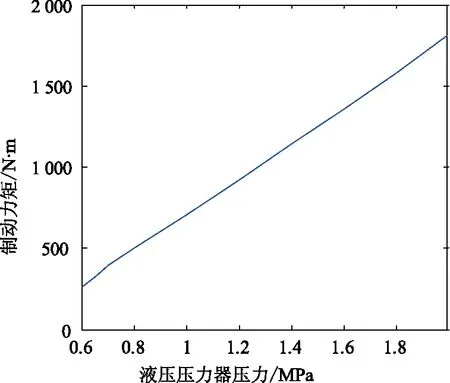

3)该检测装置只需在不同压力下测试几次便可得到较为精确的制动力矩数值。相比挂车冲击制动检测试验平台[8],该检测装置检测操作简单,检测效率高,并能得到精确的制动力矩与液压压力器压力关系曲线(见图4和图5),以便于与原设计参数进行对比。

图4 左轮制动力矩-液压压力器压力关系图

图5 右轮制动力矩-液压压力器压力关系图

5 结语

通过分析挂车冲击制动系统的工作原理,模拟制动过程所设计制造的冲击制动系统检测装置,在随后的挂车制动力矩试验证明了其可行性以及有效性。经过3轮样机的不断改进,该装置各力学参数在较小范围内便能反映挂车的制动效果,单台装置也从最初的总质量(含包装箱)56 kg,包装箱外形尺寸680 mm×420 mm×580 mm,只能适应一种挂车,到总质量(含包装箱)25 kg,包装箱外形尺寸620 mm×380 mm×280 mm,不仅易于携带,且能适应目前使用的所有冲击制动系统的挂车。