某智能燃油计量机构正向设计研究

张昌菊,单金光

(中国航发贵州红林航空动力控制科技有限公司,贵州 贵阳 550009)

人工智能(Artificial Intelligence, AI)亦称机器智能,属于自然科学、社会科学、技术科学三向交叉学科,是对人的思维的信息过程的模拟,是用人工方法在计算机上实现的智能。它是研究如何使用计算机来模拟、延伸和扩展人的某些思维过程和智能行为的技术科学。计算机是AI的主要物质基础以及技术基础[1]。AI所有的智能活动都是反馈机制的结果,而反馈机制是有可能用机器模拟的。

分布式智能控制系统AIFC(AI+FADEC)是人工智能(AI)+全权限数字式电子控制系统(FADEC),主要由输入部分(人工给定指令信号、健康管理智能系统等)、中央智能控制器(或数字式智能计算机)、智能燃油计量机构、智能传感器、智能执行机构、电源总线和数据总线等组成[2]。其中,人工智能和中央智能控制器+智能电动控制器,成为分布式智能控制系统重要的输入控制端,而输出端主要集中在智能燃油计量机构上。分布式智能控制系统框架图如图1所示。图1中,某智能燃油计量机构正向设计研究是应用人工智能+FADEC平台,把传统机械液压调节机构变为智能机器,通过正向设计和技术状态管理,为用户提供软硬件全套解决方案,实现最佳智能燃油计量机构的工作体验。图1中,某智能燃油计量机构采用单通道的燃油计量阀门机构,它是AIFC的核心,其燃油计量方式直接影响AIFC的稳态控制精度和动态特性;其性能和可靠性决定了整个AIFC的优劣和可靠性[3]。

图1 分布式智能控制系统框架图

1 新技术应用研究

1.1 分布式智能控制系统

先进航空发动机和燃气轮机的控制系统采用全权限数字式电子控制系统(FADEC),几乎克服了机械液压式控制系统和模拟电子控制系统的所有不足[4]。FADEC分集中式和分布式控制系统。分布式智能控制系统(AIFC)是人工智能(AI)+全权限数字式电子控制系统(FADEC)。AIFC应用人工智能技术,模拟人的思维过程和智能行为,遵守“功能分散”设计思想,采用“分层结构”,把AIFC的低级处理功能,如大部分控制、监测功能以及计算任务,从AIFC中央智能控制器下放到现场智能传感器和智能执行机构中,中央智能控制器只执行高级功能,如人工指令、复杂控制算法、模型计算、命令发送等。现场相关传感器和执行机构进行人工智能化处理并嵌入微处理器,使之成为智能传感器和智能执行机构,通过数据总线与中央智能控制器通信,使用电源总线供电[5](见图1)。

1.2 智能燃油计量机构

智能燃油计量机构是把传统机械液压式燃油计量机构计算机化和智能材料化,减少机械类零件,增加智能反馈机构和电子元件,采用稀土永磁电动机精准定位和自动锁定,嵌入反馈和闭环控制芯片或微处理器,使其带有电源和数据总线接口。如图1中虚线所示,主要由智能电动控制器、智能旋转变压器、稀土永磁爪极电动机、燃油计量阀门机构、智能压差调节机构、二位四通智能开关电磁阀、智能增压活门机构和智能位置反馈机构等七智能一机构组成。

2 正向设计研究

2.1 概述

设计是人类为实现某种特定目的而进行的创造性活动[6],或是将需求转换为产品、过程或体系规定的特性或规范的一组过程。需求是设计的源动力,设计本质是创新。产品设计是从制订出新产品设计任务书起到设计出产品样品为止的一系列技术工作[7]。

正向设计是以系统工程理论、方法和过程模型为指导,面向复杂产品和系统的改进改型、技术研发和原创设计等场景,以需求拉动和技术推动为动力,不以仿制抄袭山寨为手段和目的,可以借鉴逆向设计的方法手段,消化吸收各种现有技术和成果,以提升企业自主创新能力和为客户创造价值为目标的设计活动。简单来说就是从概念(理论、思想)到创造实物,这一过程利用CAD/CAE/CAM绘图或建模等手段预先做出产品设计原型,然后根据原型制造产品。它强调系统工程是核心,自主创新是目标,主要业务流程:概念设计①→绘图或三维建模②→三维原型制造过程③→新产品试制④(见图2)。

图2 正向设计业务流程图

产品正向设计可分为常规性设计、改进性设计、研制性设计、原创性设计4类,主要流程包括5个阶段:论证阶段①→方案阶段②→工程研制阶段③→设计定型④→生产定型阶段⑤。其正向设计流程及工作内容如图2所示。

军品正向设计(或自主设计)一般按照顾客、科研项目或自已预先设定的技术要求或者概念(理论、思想、技术创新)设计产品,具有逻辑思维性、创新性、人工智能和技术状态管理等4个特点,以及“三个不能”:一不能“输入不够明确,未策划设计方案,未建立数学模型或框架结构,没有绘制产品工作原理或结构原理图,未进行故障模式、影响及危害性分析”等,就编制或绘制了“产品三维、二维图样和产品规范,或关键件(特性)、重要件(特性)项目明细表”;二不能“遗漏设计流程或简化设计内容,违反设计原则或设计顺序,混淆设计过程的输入与输出,设计输出又不符合设计输入”等,就草率地输出了“技术状态基线文件、产品和服务”;三不能“仿制、抄袭、山寨其他产品和服务”等。

2.2 确定顾客需求

了解或者接收到顾客对某智能燃油计量机构的研制需求,与顾客充分沟通,通过调研和论证,确定某智能燃油计量机构的技术状态和接口关系,编制技术协议书和接口文件,评审与产品和服务有关的要求之后,与顾客签订某智能燃油计量机构技术协议书和接口文件,明确主要功能特性(技术指标)如下。

1)恒定电源输入直流电压:18~32 VDC。

2)位置指令输入直流信号:4~20 mA。

3)位置反馈输出直流信号:4~20 mA。

4)微型电动机的外形尺寸:外径≤112 mm,轴中心距高≤80 mm。

5)微型电动机的电磁转矩:0.5~1.2 N·m。

6)微型电动机的有限转角:6°~84°。

7)有限转角位置控制精度:±0.05°。

8)动态阶跃响应的超调量:σ%≤10%。

9)燃油进口压力:1.0~9.5 MPa。

10)增压活门压力:1.2~1.5 MPa。

11)压差调节机构恒定压差:(0.345±0.05) MPa。

12)燃油流量控制范围:20~12 000 L/h。

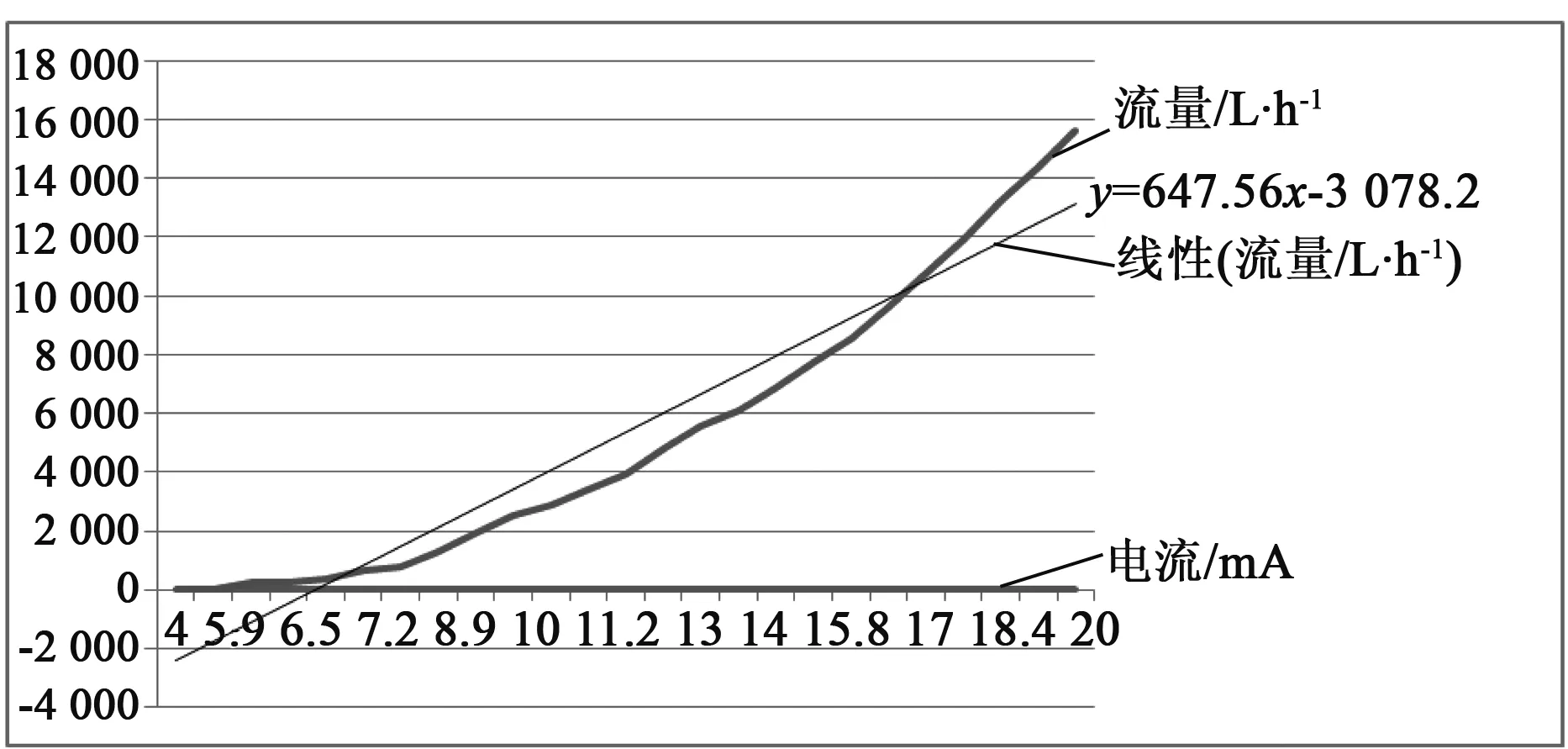

13)直流电信号与燃油出口流量的特性关系如图3中曲线所示。

图3 直流电信号与燃油出口流量的特性关系图

2.3 建立数学模型

根据上述技术协议中的直流电信号与燃油出口流量的特性关系,推算出直流电信号与燃油流量的线性方程式(见图3中细线):

y=647.56x-3 078.2

式中,y为燃油流量;x为直流电信号。

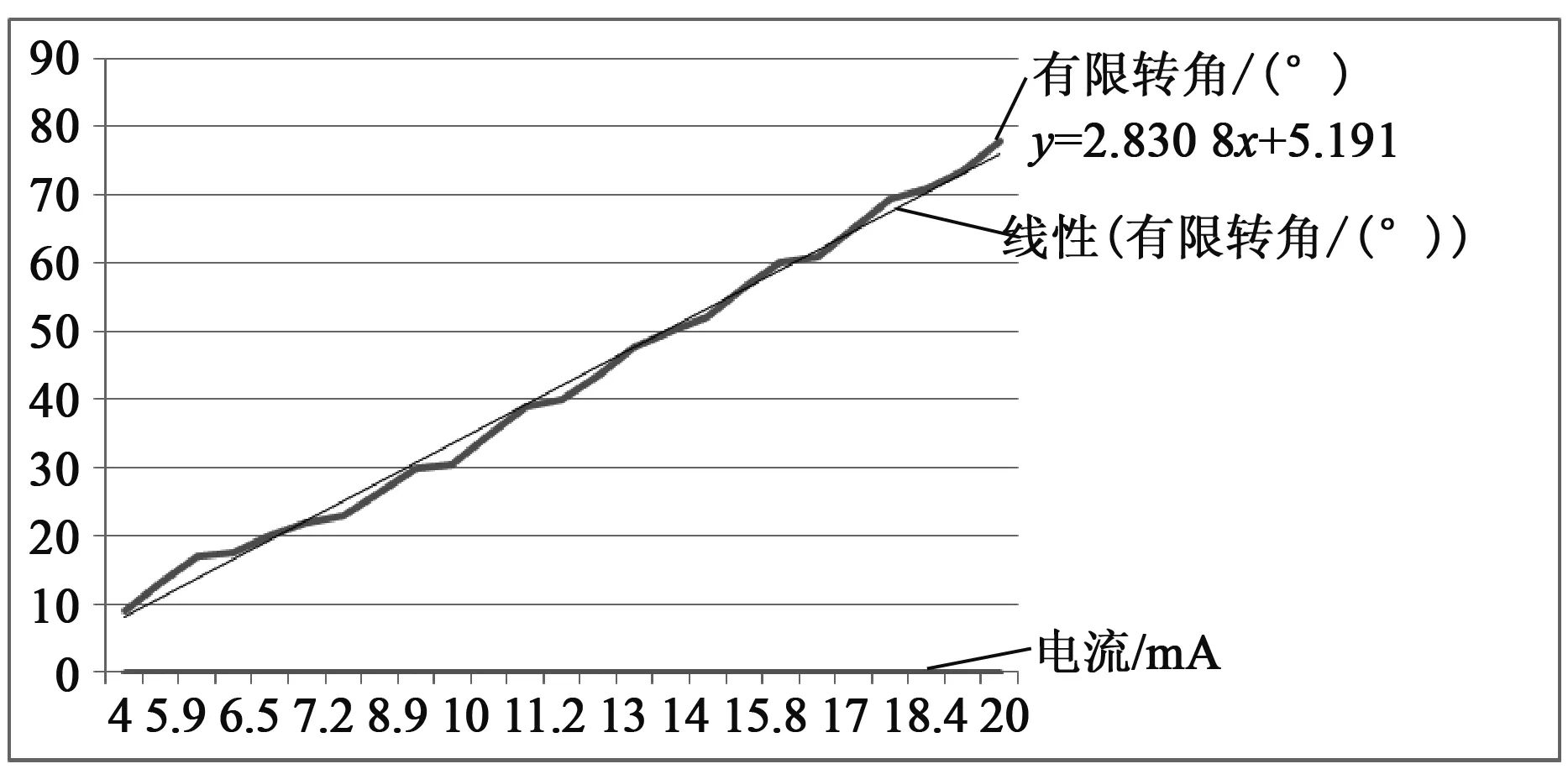

2.3.1 直流电信号与有限转角的特性关系

依据直流电信号与燃油流量的特性关系和数学模型,进行机电一体化智能设计,将直流电信号转换成伺服阀门有限转角位置的特性关系(见图4),设计和推算出直流电信号与有限转角的线性方程式:

y=2.830 8x+5.191

式中,y为有限转角;x为直流电信号。

图4 直流电信号与有限转角的特性关系图

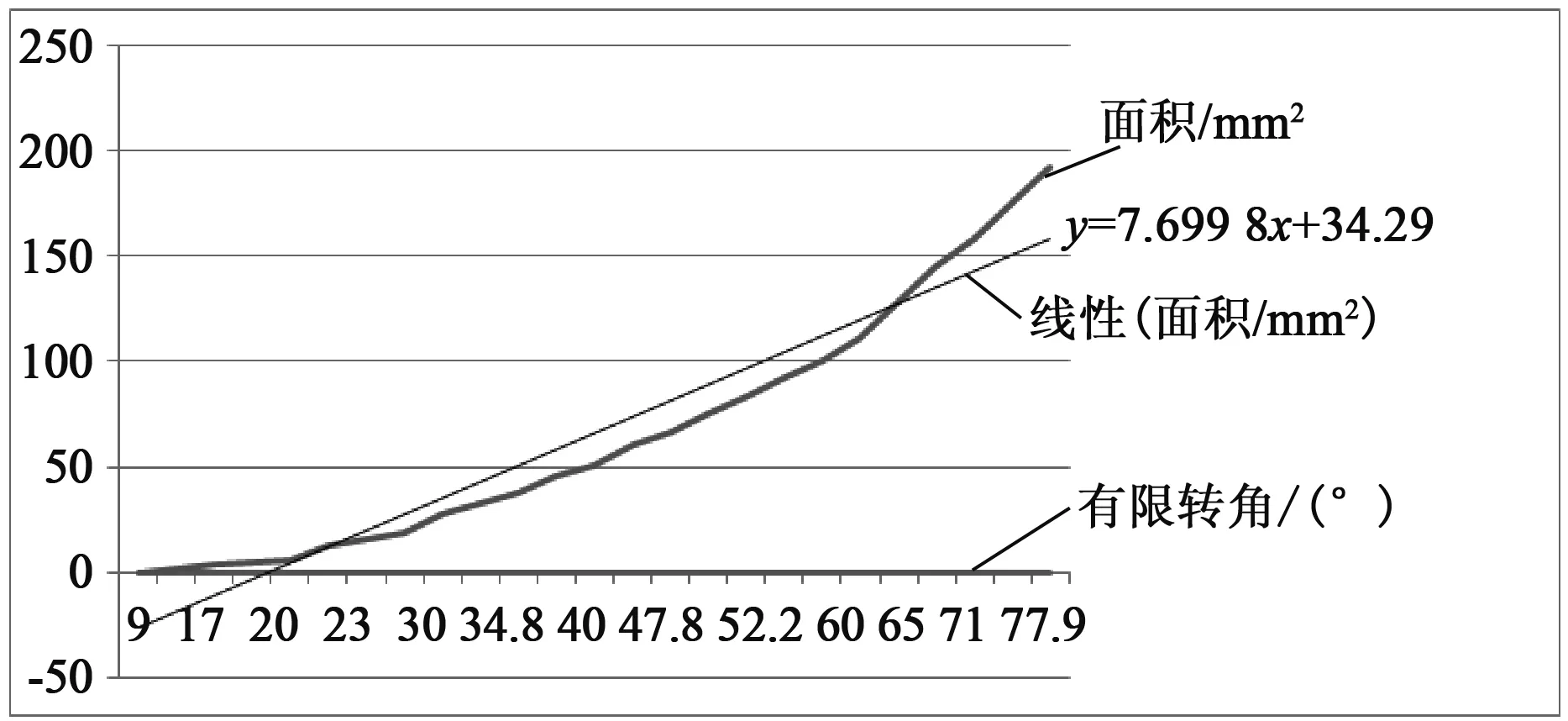

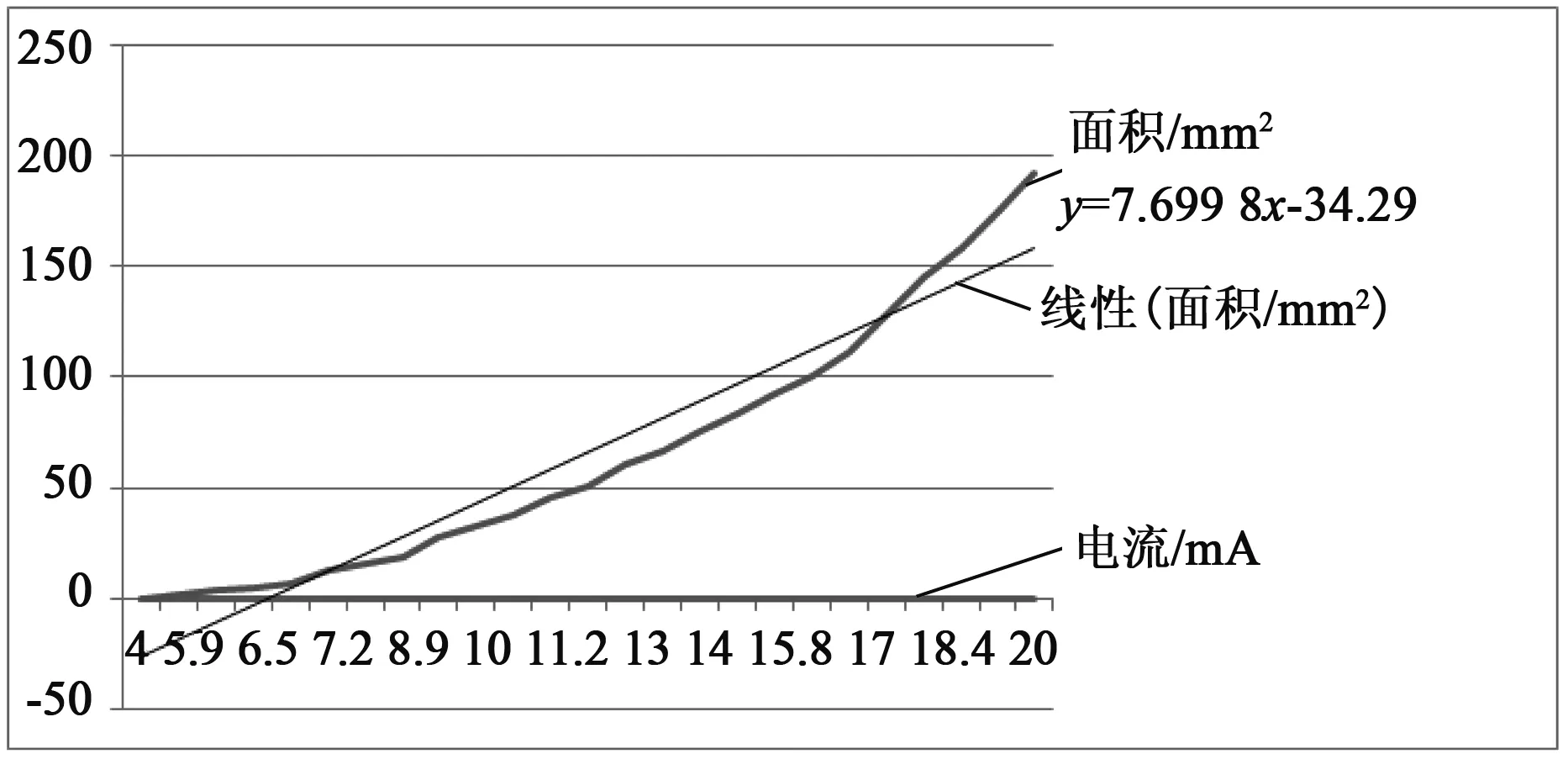

2.3.2 有限转角与型孔面积的特性关系

依据直流电信号与有限转角的特性关系和数学模型,进行机液一体化智能设计,将有限转角机械位置转换成伺服阀门型孔流通面积的特性关系(见图5),设计和推算出有限转角与伺服阀门型孔面积的线性方程式:

y=7.699 8x-34.29

式中,y为型孔面积;x为有限转角。

图5 有限转角与型孔面积的特性关系图

2.3.3 型孔面积与燃油流量的特性关系

依据有限转角与伺服阀门型孔面积的特性关系和数学模型,进行机液一体化智能设计,将伺服阀门型孔流通面积转换成燃油流量的特性关系(见图6),设计和推算出型孔面积与燃油流量的线性方程式:

y=647.56x-3 078.2

式中,y为燃油流量;x为型孔面积。

图6 型孔面积与燃油流量的特性关系图

2.3.4 有限转角与燃油流量的特性关系

依据有限转角与伺服阀门型孔面积的特性关系和数学模型,进行机液一体化智能设计,将有限转角机械位置转换成燃油流量的特性关系(见图7),设计和推算出有限转角与燃油流量的线性方程式:

y=647.56x-3 078.2

式中,y为燃油流量;x为有限转角。

图7 有限转角与燃油流量的特性关系图

2.3.5 直流电信号与型孔面积的特性关系

依据有限转角与型孔面积、型孔面积与燃油流量的特性关系和数学模型,进行电液一体化智能设计,将直流电信号转换成伺服阀门型孔流通面积的特性关系(见图8),设计和推算出直流电信号与型孔面积的线性方程式:

y=7.699 8x-34.29

式中,y为型孔面积;x为直流电信号。

2.4 系统框架建设

根据上述技术协议和接口文件,应用人工智能技术,将“传统机械液压式燃油计量机构”创新设计成全电动直驱式智能燃油计量机构(简称智能燃油计量机构),采用稀土永磁爪极电动机和二位四通智能开关电磁阀作为驱动机构,把稀土永磁爪极电动机与智能旋转变压器和燃油计量阀门机构同轴设计为一体,整体防爆固定在燃油计量机构壳体内部;把二位四通开关活门组件与智能开关电磁阀同轴设计为一体,整体防爆固定在燃油计量机构壳体内部。

图8 直流电信号与型孔面积的特性关系图

某智能燃油计量机构由智能电动控制器和机械液压式燃油计量机构(简称燃油计量机构)两大部分组成,采用分体式结构设计,使用屏蔽双绞线缆连接。其电子元器件全部集成到智能电动控制器的保护罩中,机械液压执行机构全部建造在燃油计量机构壳体内部。

图1中,智能电动控制器与稀土永磁爪极电动机、智能旋转变压器、燃油计量阀门机构和智能压差调节机构等构成智能燃油伺服闭环控制系统,主要功能是准确定位和自动锁定燃油计量阀门打开位置,精确计量和控制输入燃气轮机燃烧室中的燃油流量;二位四通智能开关电磁阀与智能位置反馈机构和智能增压活门机构等构成独立指令关断阀门闭环控制系统,主要功能是在燃气轮机所有运行状态下,打开或切断流向燃烧室的燃油。

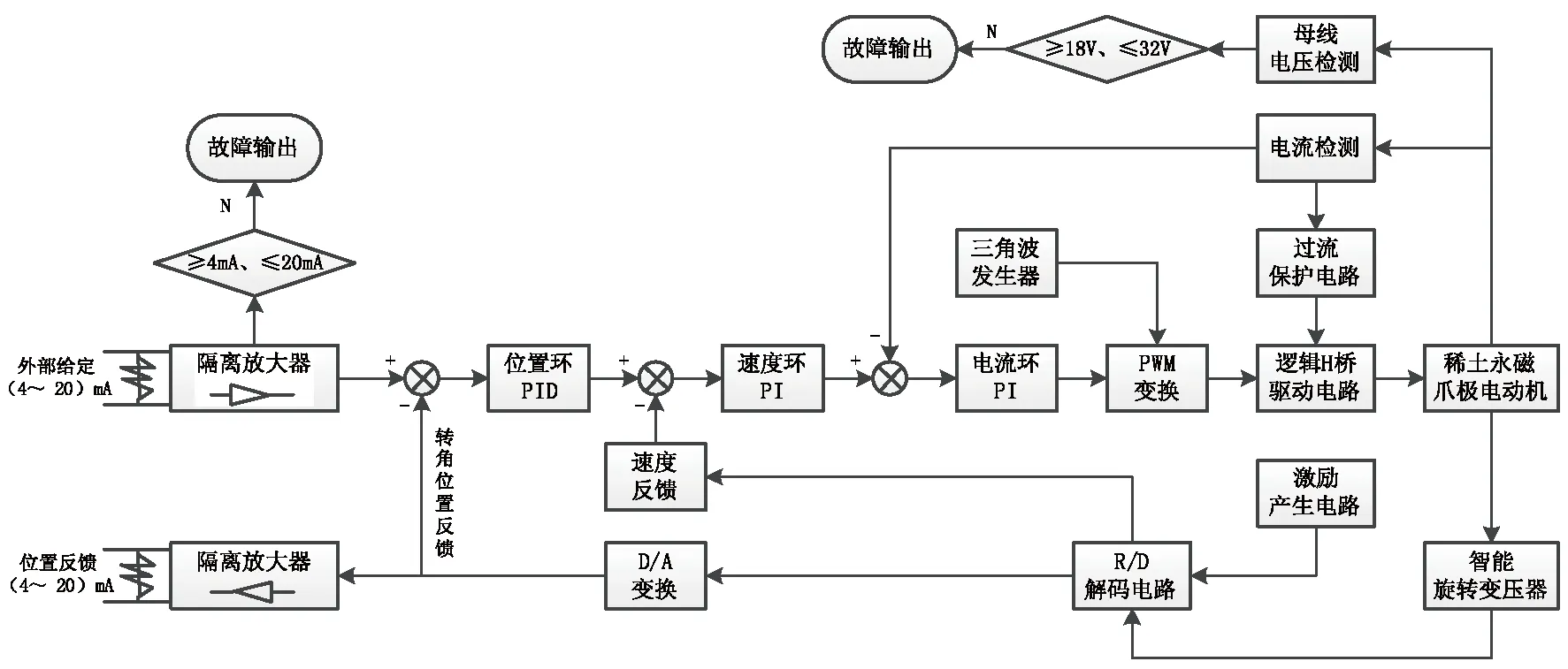

2.5 智能电动控制器设计

智能电动控制器电路结构框图如图9所示。

图9 智能电动控制器电路结构框图

2.5.1 结构、功能和原理设计

图9中,智能电动控制器主要由位置指令信号输入电路、位置反馈信号输出电路、激励产生电路、R/D解码电路、控制器电路(位置环PID、速度环PI、电流环PI)、逻辑H桥驱动电路、三角波及PWM产生电路、功率放大电路、母线电压检测电路、电流检测电路、故障输出电路、系统电源电路、其他辅助电路、电源母线、印制电路板和外壳结构件等组成。主要功能和原理是接受中央智能控制器的输入直流电控制信号4~20 mA,将其转换为脉宽调制控制信号,并经过驱动放大输送给稀土永磁爪极电动机,产生电磁转矩输出;同时,智能电动控制器向智能旋转变压器输入激励电信号,驱动其检测稀土永磁爪极电动机的转动方向和转角,并反馈回智能电动控制器,形成闭环控制,实时有效地控制稀土永磁爪极电动机的正、反转,实现对稀土永磁爪极电动机转子转角位置的精确控制。

2.5.2 结构布局设计

智能电动控制器的外壳采用全封闭结构,以减少电磁能量外泄。外壳结构件在加工时,结构件相应搭接面处均予以保护,保证导电性良好,增加屏蔽作用。电动机驱动和控制单元分开布置在外壳结构件内的2个印制电路板上,并接地隔离,尽可能增大接地线宽度,合理设计斩波电流的阀值,以改善电磁噪声。

2.5.3 抗干扰设计

电源母线对智能电动控制器壳体增加耐高压磁介电容,控制电源端正负回路增加磁珠电感,达到增强其抗传导干扰,以减弱电磁辐射干扰。在可能产生和出现电磁干扰的电路中增加滤波电容;在逻辑电路的电源处理上采取去耦电容、滤波电容等技术措施,以提高抗干扰能力。

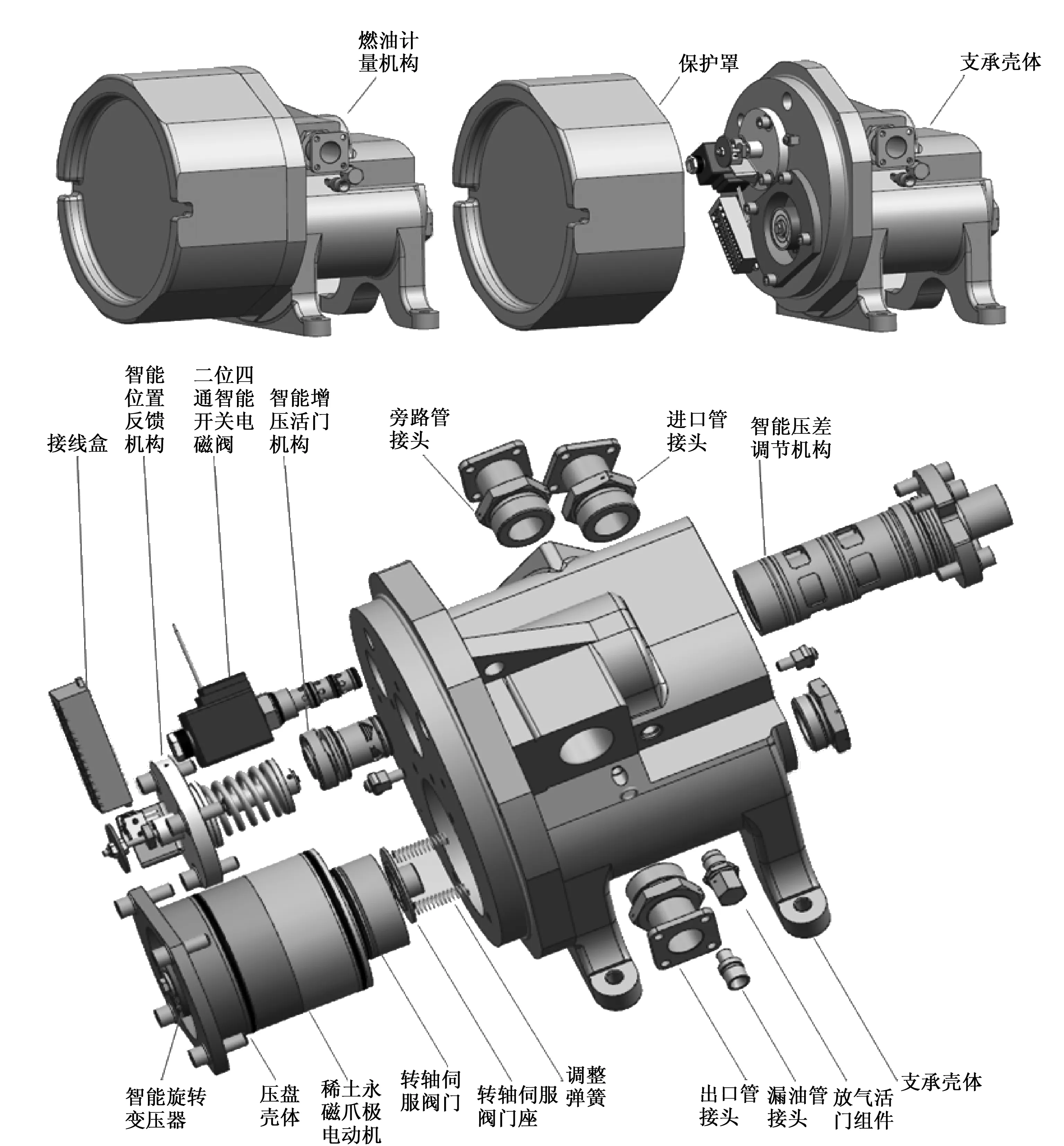

2.6 燃油计量机构设计

燃油计量机构三维设计图如图10所示。

图10 燃油计量机构三维设计图

2.6.1 结构、功能和原理设计

图10中,燃油计量机构主要由保护罩、支承壳体、接线盒、智能位置反馈机构、二位四通智能开关电磁阀、智能增压活门机构、旁路管接头、进口管接头、智能压差调节机构、放气活门组件、漏油管接头、出口管接头、调整弹簧、转轴伺服阀门座、转轴伺服阀门、稀土永磁爪极电动机、压盘壳体和智能旋转变压器等组成。主要功能和原理:二位四通智能开关电磁阀接收燃气轮机中央智能控制器的开启电压信号,迅速(≤0.1 s)打开智能增压活门机构的燃油出口通道,关闭旁路管接头的回油路。同时,稀土永磁爪极电动机接受智能电动控制器的指令直流电信号,直接驱动转轴伺服阀门在有限角度范围内,快速实现正、反转,并精确定位和自动锁定转轴伺服阀门的型孔位置,定量控制由进口管接头流入的燃油通过转轴伺服阀门的型孔流向智能增压活门机构的燃油出口通道,精确计量和控制输入燃气轮机燃烧室中的燃油流量。在停车或应急时,二位四通智能开关电磁阀接收燃气轮机中央智能控制器的关闭电压信号,迅速(≤0.1 s)关闭智能增压活门机构的燃油出口通道,打开旁路管接头的回油路,迅速切断流向燃气轮机燃烧室的燃油。

2.6.2 功能特点

图10中,燃油计量机构创新设计成全电动直驱式结构,采用稀土永磁爪极电动机和二位四通智能开关电磁阀作为驱动执行机构。将稀土永磁爪极电动机本体与智能旋转变压器和转轴伺服阀门同轴设计成一体,整体防爆固定在支承壳体内部,中间没有齿条减速机构、联接件和柔性耦合件,提升了燃油计量精度。将二位四通开关活门组件与智能开关电磁阀同轴设计成整体化的二位四通智能开关电磁阀,整体防爆固定在支承壳体内部,电磁推力较大,直接驱动二位四通开关活门上下移动,准确控制进出口高压燃油的流通渠道,提高了抗污染能力。

2.6.3 智能模式

图10中,燃油计量机构的直接驱动、自动定位、自动锁定、自动反馈和精确计量,全部集成在稀土永磁爪极电动机转子转轴伺服阀门上,它综合了以转轴伺服阀门位置控制为特征的燃油计量、全电动起动、燃油旁路、燃油流量控制、故障诊断与预测等功能,具有“运转、关停、关停位置和关停系统”4种智能控制运行模式。

3 计算与仿真

3.1 设计计算

根据上述某智能燃油计量机构的数学模型、系统框架建设、主要技术指标、智能电动控制器和燃油计量机构的结构、功能和原理设计方案等,针对某智能燃油计量机构的“转轴伺服阀门型孔面积、转轴伺服阀门座弹簧、反馈位置弹簧、增压活门衬套型孔面积、增压活门开启压力、压差计量活门弹簧、压差计量活门开启压力、压差计量活门进口型孔面积、压差计量活门出口型孔面积、二位四通开关电磁阀活门衬套型孔面积和稀土永磁爪极电动机的电磁转矩”等,进行了详细设计计算,计算结果满足本文2.2技术协议要求。

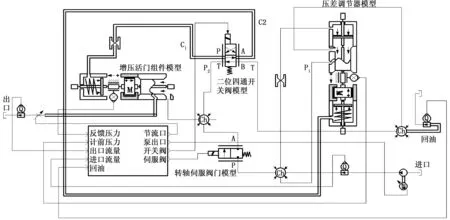

3.2 设计仿真

根据某智能燃油计量机构的数学模型和有关技术指标,建立了某智能燃油计量机构的三维有限元全周期仿真模型(见图11)。应用AMESim及Matlab Simulink分析软件,进行了联合仿真分析,从仿真结论上看,满足本文2.2主要技术指标要求。

图11 三维有限元全周期仿真模型

4 样机测试

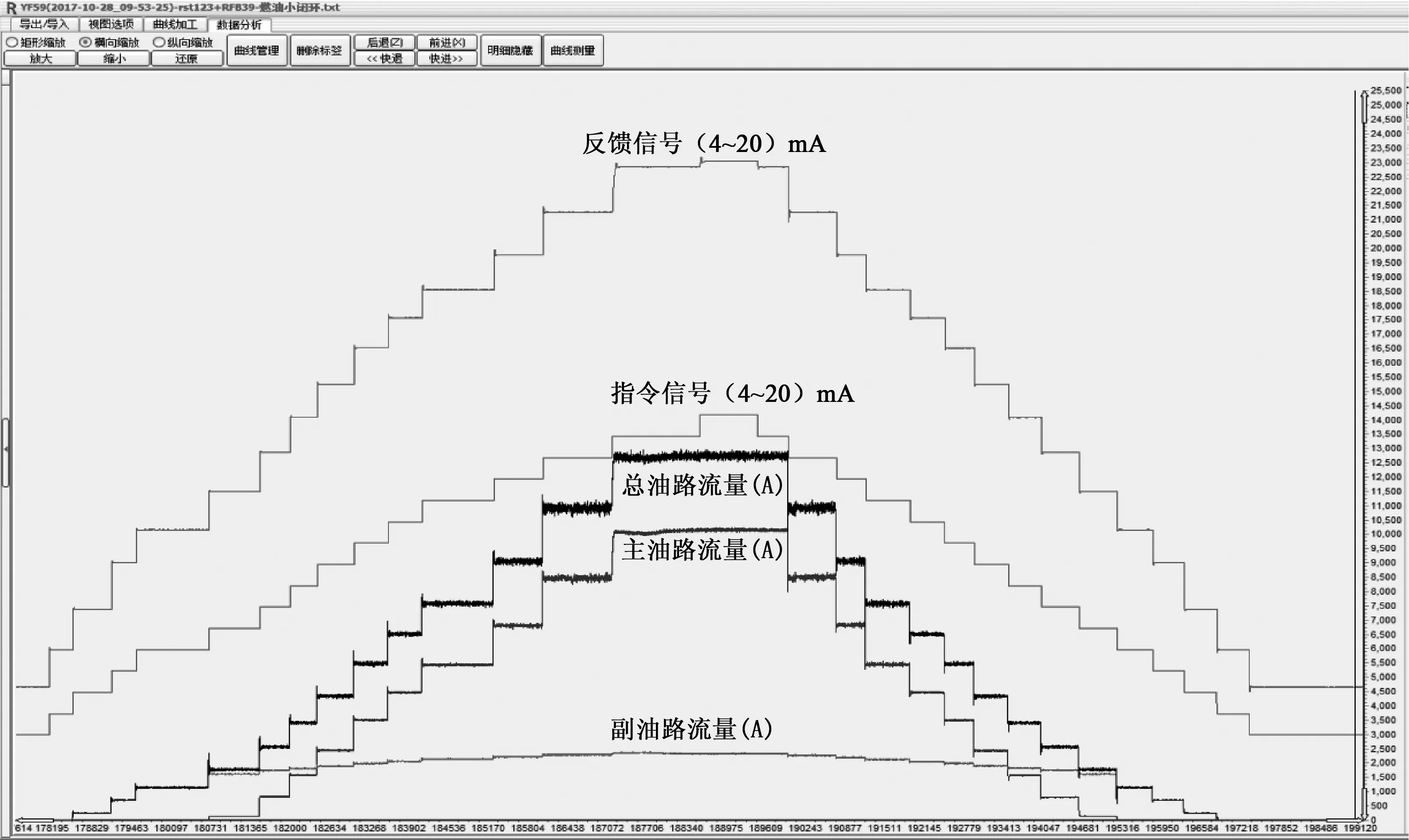

根据上文所述,按照图2所示要求,正向设计走完了“论证阶段、方案阶段和工程研制阶段”所有业务流程后,研制出了3台智能燃油计量机构样机。将首台样机安装在专用性能试验设备上,进行了直流电信号与燃油出口流量的实测试验(见图12),从试验结果上看,满足了本文2.2主要技术指标要求。将首台样机安装在半物理模拟试验设备上,进行了小闭环(4~20 mA)动态阶跃响应实测试验(见图13),其动态阶跃响应超调量σ%≤2.8%,满足了本文2.2主要技术指标要求。

图12 样机流量特性图

图13 样机小闭环(4~20 mA)动态阶跃响应曲线图

5 结语

应用人工智能技术,按照正向设计方法,某智能燃油计量机构创新设计成全电动直驱式智能结构,经过数学建模、系统框架建设、三维建模、计算与仿真、智能材料和结构选择、二维制图、智能制造和试验验证等,研制出了3台智能燃油计量机构实物样机。

样机测试结果表明:1)将稀土永磁爪极电动机和二位四通智能开关电磁阀作为驱动执行机构,应用到传统机械液压式燃油计量机构中是可行的,并验证了本文的正向设计结果,满足了某燃气轮机分布式智能控制系统的燃油流量控制规律要求;2)将智能材料和智能压差调节机构等应用到燃油计量机构中,简化了结构,紧缩了空间,减轻了质量,能够准确控制进出口高压燃油的流通渠道,提高了抗污染能力,提升了燃油流量控制精度和产品可靠性,具有结构简单、体积小、重量轻、效率高、运行可靠和便于计算机控制等特点。