基于WinCC的飞机大部件自动对接系统开发

王 平,姬煜琦,董正建

(上海飞机制造有限公司,上海 201324)

飞机制造水平是衡量一个国家制造业发达与否的一个标杆[1],要保证飞机具有较高的装配制造精度,除了要保证零件的制造精度、单个部件的装配精度,更需要保证部件与部件之间对接精度。而进行部件与部件对接时往往存在对接部件尺寸大、结构复杂等问题,对部件姿态快速精准的调整是一个研究的热点话题[2-3],我国航空工业已经迎来新的发展时期,现代民机大部件对接技术已朝着全面采用数字化自动对接的方向发展,飞机大部件自动对接技术已不单单是提高产品质量、生产效率的手段,而且是现代飞机制造的必备技术。

1 飞机大部件自动对接概述

80年代末,先进联合技术公司(AIT)与飞机制造公司一同开始设计大部件对接自动化平台。该系统的主要特点是:1)依靠自动化定位控制系统,同时协调多个机械传动装置的运动,以预定的方式准确平稳地操纵飞机部件;2)使用激光测量子系统来确定部件位置并控制飞机几何形状。AIT公司的自动化定位与校准系统由机械传动装置、控制系统及激光测量组件组成,机械传动装置用来支撑飞机分装配件在X、Y方向的直线移动,以及Z向俯仰,实际上每个机械传动装置是三轴机床,通过带有旋转分解器反馈的伺服电动机来完成精确运动。飞机大部件自动对接示意图如图1所示。

图1 飞机大部件自动对接示意图

同时,国内一些高校及企业也逐步进行了大部件对接技术的研究,并逐渐将该项技术应用到飞机装配制造中。张洪双等[4]研究了大部件调姿的数控定位器布局,并对调姿行程进行了优化分析。罗中海等[5]研究了飞机大部件调姿平台力位混合控制系统,对研究压力传感器对数控调姿参数的优化修正起到了一个引导作用。雷沛等[6]研究了3PS数控定位器球铰点中心位置的标定方法,探知了球角对调姿精度的影响,并基于sinurmeric系统实现了运动控制。郭志敏等[7]研究并设计了一种精密三坐标POGO调姿柱,该种结构可以实现单点三自由度的调节。张杨等[8]研究了SIMOTION在数字化对接系统中的多轴同步控制应用,对研究自动化对接系统提供了一种思路。

本文在对国内外飞机大部件自动对接系统进行对比研究的基础上,结合实际飞机大部件自动对接工艺,选取WinCC平台作为上位开发平台,选取SIMOTION设备作为下位运动控制设备,基于SA进行自主开发测量系统,搭建了一套具备自主知识产权的大部件自动对接平台。

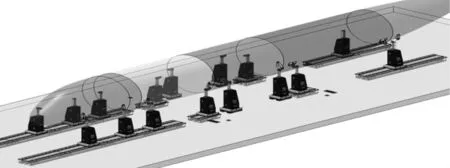

2 WinCC软件介绍

SIMATIC WinCC(以下简称WinCC)是西门子最经典的过程监视系统,业已成为市场的领导者,乃至业界遵循的标准,WinCC能为工业领域提供完备的监控与数据采集(SCADA)功能,集生产自动化和过程自动化于一体,具有良好的开放性和灵活性,其基本功能如图2所示。

图2 WinCC基本功能

3 飞机大部件自动对接平台架构

飞机大部件自动对接系统主要包括3个部分:定位器系统、自动测量系统和综合控制系统。

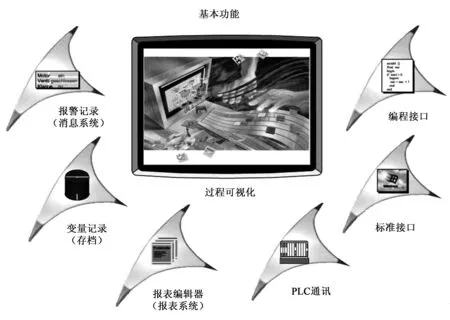

3.1 定位器系统

飞机大部件采用4个定位器进行支承和定位(见图3)。适用于机身等筒型类部件,通过定位器接头与飞机大部件的工艺接头配合能对其实现稳定可靠的支持,并实现全自由度无冗余的位置姿态调整。

图3 定位器布局示意图

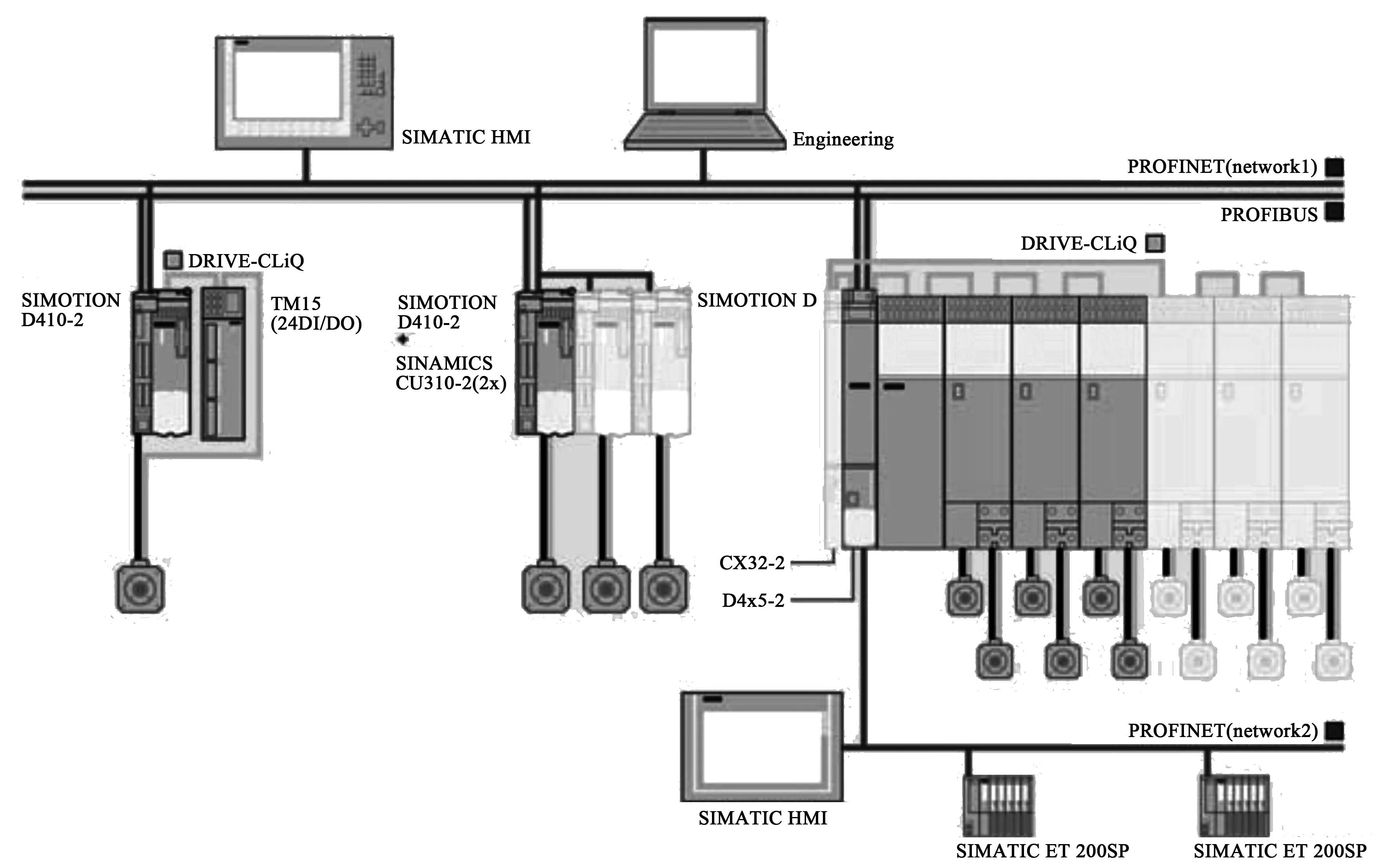

定位器系统中的控制器选用可支持多轴同步运动的SIMOTION设备运动控制系统作为底层运动控制平台,电动机驱动轴为西门子伺服电动机,控制系统示意图如图4所示。

图4 控制系统结构

3.2 自动测量系统

数字化测量是实现飞机总装配数字化、自动化、柔性化和集成化的基础。数字化测量条件下的飞机全机自动对接装配、水平测量与校准,需要测量布设于飞机部件或其工装之上的测量点的全局坐标来获得装配对象当前状态。为此,通过采用激光跟踪仪、iGPS及激光雷达等数字化测量设备(见图5),建立数字化高精度测量场,才能获得飞机部件在全局坐标系下的准确状态。

图5 激光跟踪仪和靶球

3.3 综合控制系统

基于WinCC的自动对接平台,能很好地实现上位机监控系统和下位机控制系统的集成,底层的控制程序项目可以方便地集成在WinCC项目中,通过内部通信协议进行通信。同时WinCC具有友好的HMI界面编辑功能,支持多种脚本语言。基于WinCC开发的自动对接平台综合控制系统结构图如图6所示。

图6 WinCC综合控制系统示意图

3.3.1 WinCC与下位机控制系统通信

WinCC与下位机控制系统的通信通过内部协议来实现,主要包括上位机系统对下位机控制系统变量的读写。WinCC可建立通道,在下位机控制系统中导出相应的变量,使用导入工具导入到WinCC中。在WinCC的图形管理器中即可组态相应的控件实现对下位机控制系统变量的读写,实现了基本的SCADA功能。

WinCC通过与下位机控制系统的通信,可以获取轴的当前位置反馈和力传感器参数,为自动调姿提供参考,同时,WinCC通过对下位机运动控制程序中的变量读写,可实现轴的运动控制,包括轴的运动方向和运动量。

3.3.2 WinCC与跟踪仪通信

为方便数据的采集和分析,采用自带数据库对测量数据进行存储。在WinCC中编写相应的脚本实现WinCC对数据的读写操作。

跟踪仪的测量工作由基于SA的二次开发程序来实现,在SA中编写不同功能的子程序,WinCC中可以根据不同测量需要调用相应的子程序。通过编写子程序可以实现SA软件中的绝大部分功能,包括跟踪仪连接和断开、回鸟巢、测量和数据分析(Best Fit)等,具体通信流程如图7所示。

图7 WinCC与跟踪仪通信示意图

4 结语

基于WinCC的飞机大部件自动对接平台集自动化和过程控制于一体,实现了飞机大部件自动测量和自动调姿的统一,攻克了多轴同步运动控制、自动化测量、跨平台实时通信、大部件调姿算法及路径规划等多项核心关键技术,形成了飞机大部件自动对接工艺装备自主研制能力,提升了我国民用飞机装备研制水平,为后续的多型号、多工位的推广应用打下了坚实的基础。