城市轨道交通大环线车轮磨耗特征研究

崔爱萍 李伟

(成都地铁运营有限公司,四川 成都 610000)

引言

成都地铁7 号线呈地下环形线路走向,将成都站、成都东站、成都南站三个重要的铁路交通枢纽串联起来,并与多条城市轨道交通线路形成射线形换乘关系。始于成都市北部的成都站,沿顺时针方向回到成都站,其走向大致是围绕成都2.5 环绕行一圈,线路全长38.61 千米。由于环形线路小半径曲线众多,且车辆呈环线运行,导致地列车车轮普遍存在轮缘以及钢轨侧向磨耗非常严重,降低行车安全性与乘客乘车的舒适度[1]。

国内外学者已对车轮磨耗进行大量的探究。KALKER[2]开发 FASTSIM 算法所计算的车轮磨耗结果与实测吻合度较高,ENDEL[3]结合现场实验结果发现采用 Archard 磨耗模型应用于车轮踏面磨耗预测是可行的。金学松[4]采用改进的三维非 Hertz 滚动接触算法与车轮磨耗计算结合的方法预测车轮磨耗。徐凯[5]编制轮轨磨耗仿真程序,结合 SIMPACK多体动力学仿真软件,分析车轮磨耗特性以及对车辆动力学性能的影响。目前对车轮磨耗以及磨耗对车辆轨道振动影响已有较多研究,但是针对环形轨道对地铁车辆的影响尚未进行研究。但是在目前地铁轨道的设计中O 形、C 形、U 形轨道比较普遍。有必要研究地铁环形线路对车轮磨耗的影响。

一、车轮磨耗预测模型

(一)车轮磨耗模型

Archard 磨耗预测模型为:

其中,Vwear 为磨损的体积;S 为单元上的滑动量;K 为磨耗系数,其值由单元上的滑动量和正压力决定;N 为轮轨法向力;H 为摩擦体的材料硬度。

(二)车辆动力学模型

依据车辆-轨道耦合动力学,建立地铁A 型车辆-轨道耦合动力学仿真模型,通过Hertz 接触算法求解法向接触应力,利用 FASTSIM 数值方法求解切向接触应力;最后,基于Archard 材料磨耗模型计算车轮磨耗量。设定车轮磨耗量达到0.1 mm 后更新车轮踏面并进入下一次迭代。本节利用多体动力学软件建立地铁7 号线车辆轨道空间耦合动力学模型。

车辆为地铁典型二系悬挂四轴电客车,车辆系统包括:车体、转向架、轮对。每节列车有两个转向架,每个转向架有两个轮对,即7 个刚体。一系钢弹簧、二系弹簧采用线性弹性力元模拟,采用点力元模拟转臂节点。

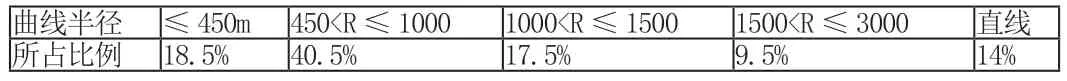

(三)线路模拟

利用统计分析的方法,计算环形线路不同半径曲线的概率,构造典型曲线路段进而模拟地铁大环线。

表1 曲线半径所占百分比

二、计算结果

本文利用仿真软件建立车轮踏面磨耗预测模型,当地铁车辆在大环线轨道上运行时,随着运行里程的增加,车轮踏面磨耗也越来越严重,由于环线的原因导致车轮左右轨的磨耗量与磨耗位置将出现较大差异。图2、图3 分别为车辆运行5、10、15、20 万公里的1 位轮对左右侧车轮的踏面磨耗状态,图中横坐标为车轮横向位置,纵坐标为踏面磨耗深度。

由图2、3发现,轮对曲线外侧车轮的主要磨耗区为滚动圆半径右侧到轮缘的区域,其车轮缘磨耗比较非常严重,而内侧车轮主要磨耗区域在远离轮缘的方向且磨耗量较小,并且其余车轮出现同样的问题,这与实测结果车轮磨耗规律一致,说明该仿真模型的可靠性。

图4、5 为随着列车行驶里程的增加,1 位轮对踏面的磨耗深度的分布情况,由图可知,车轮踏面磨耗量随里程数的增加而增大明显,轮对曲线外侧车轮轮缘偏磨量严重说明环形线路对外侧车轮轮缘偏磨不利,轮缘磨薄、导致轮轨间游离距离变大、车体晃动加剧,进而行车安全受到威胁。随着里程数的增加,轮对曲线外侧车轮的磨耗区域由在车轮名义滚动圆内由-18~40 的范围变为-30~41mm,,且磨耗最大值出现的位置在名义滚动圆内侧40mm 处,磨耗较大且出现时磨耗范围明显增大,磨耗范围内,磨耗形状也基本相似。

三、结论

本文基于车辆轨道耦合动力学以及Archard 磨耗预测模型研究了大环线下地铁车轮踏面的磨耗特点,研究结果表明,曲线外侧车轮轮缘磨耗严重,且磨耗区域主要集中在轮缘根部,与内侧车轮差异明显。其磨耗深度与磨耗范围虽运营里程的增加而明显增加,当运营里程大于15 万km 时,磨耗速率有所下降,并且外侧车轮磨耗量为内侧车轮的两倍。