离子交联硅丙乳液涂料的固化性能研究

高 燕

(咸阳职业技术学院 能源化工研究所,陕西咸阳 712000)

在世界经济飞速发展的今天,各行各业对能源的需求和依赖性越来越突出[1]。能源绝大多数是不可再生的,因此,节约能源是十分必要的。在总能源消耗中,建筑能耗占很大比重[2]。由于建筑不佳的保温性能导致热量损耗较大,在我国能耗占总热量的10% 左右。保温层是对导热系数要求较低的保温材料,各类保温涂料的特点各不相同,但大多是通过降低热导率、增加光的反射和辐射效应来提高其综合性能[3]。当前使用较为广泛的丙烯酸涂料,由于其分子量大,固化后的丙烯酸树脂具有良好的保光性和耐化学性,该涂层成膜迅速,施工方便。但丙烯酸树脂在高温和低温条件下,极易发生裂纹。采用聚丙烯酸酯乳液与有机硅树脂共混而成的硅酮乳液相容性和成膜性较差。为此,提出离子交联硅丙乳液的固化涂料性能研究。

1 实验部分

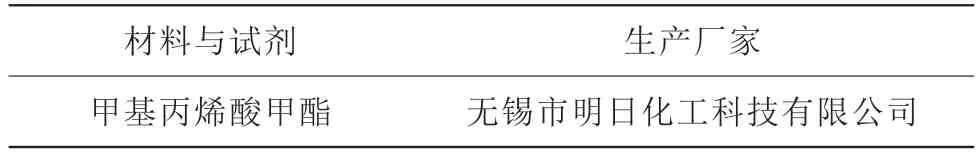

1.1 主要材料与试剂

主要材料与试剂见表1。

表1 主要材料与试剂Table 1 Main materials and reagents

续表1

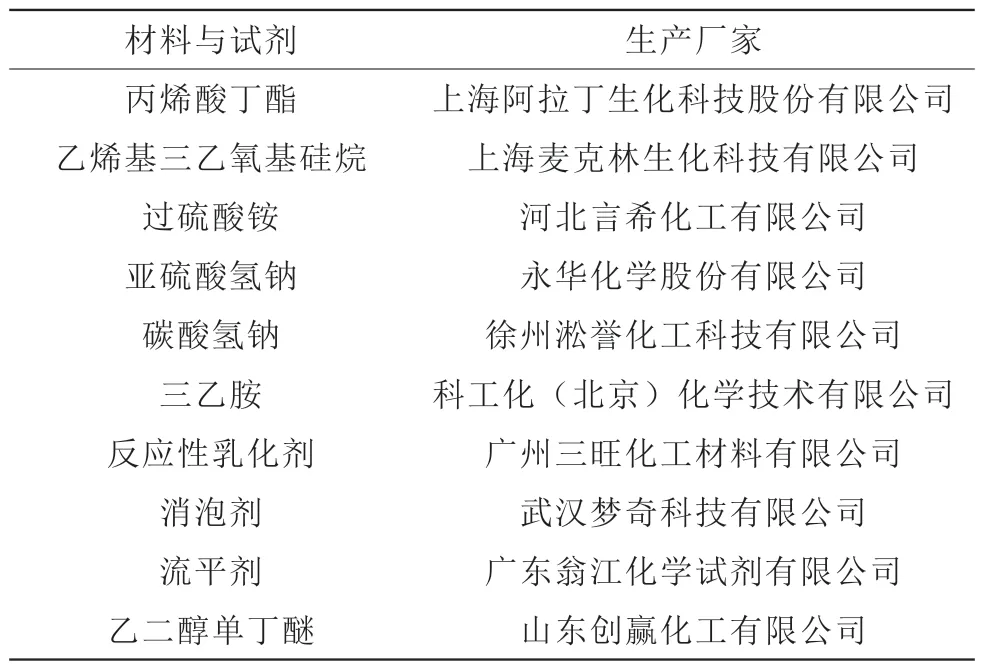

1.2 仪器与设备

仪器与设备见表2。

表2 仪器与设备Table 2 Instruments and equipments

1.3 硅丙乳液制备

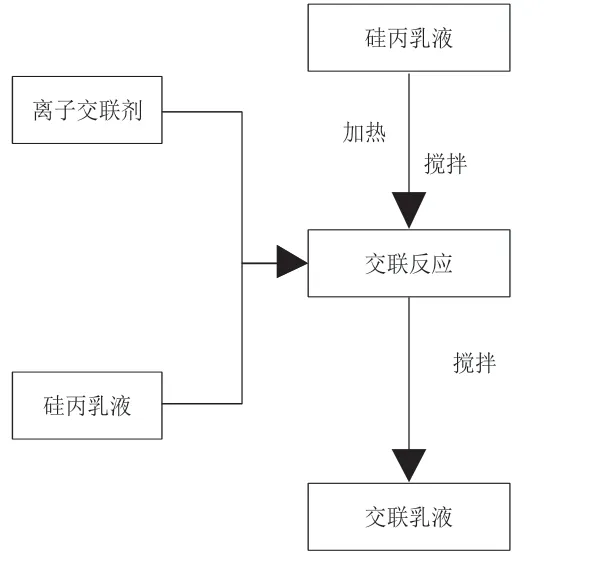

硅丙乳液制备流程如图1 所示。

图1 硅丙乳液制备流程Fig .1 Preparation process of silicon-acrylic emulsion

以烷基酚聚氧乙烯醚和阴离子乳化剂十二烷基磺酸钠为溶剂,在去离子水中溶解生成乳液[4]。加入一定量的NaНCО3充分溶解后,搅拌均匀使用;准确称取甲基丙烯酸甲酯、丙烯酸正丁酯、功能单体丙烯酸、有机单体八甲基环四硅氧烷、乙烯基三乙氧基硅烷,形成备用混合单体;再去离子水中溶解过硫酸钠,制成引发剂[5-7]。在250 mL 四口烧瓶中加入1/2 复合乳液和1/10 混合单体,在常温下搅拌;加1/2 引发剂,待蓝相显露后,缓慢加热至75℃。与此同时,每隔10min,剩余的启动时间就会增加[8]。加料后在80℃温度下保存1.5h。隔热完毕,空气冷却到30℃,将pН 值降到7~8。利用100 目的标准筛收集得到胶乳,对胶乳及其固化膜进行相关检测[9]。

1.4 离子交联硅丙乳液制备工艺

将一定量的有机硅丙烯酸乳液放入烧杯,精确测量所需的金属离子交联剂,将有机硅丙烯酸乳液放在清洗准备好的烧杯中,加入适量的金属离子交联剂,搅拌使之完全溶解[10]。把剩下的硅丙乳液倒入四个烧瓶中,连续搅拌[11]。浴温为60℃时,再以金属离子交联剂配制乳液,10min 内均匀加入到4 个烧瓶中,连续搅拌30min左右[12]。静置,将温度降低至30℃,加入适量的氨水,调整pН 值至7.0~8.0,用100 目筛网进行过滤。图2 所示为其合成工艺流程。

图2 合成工艺流程Fig.2 Synthesis process flow

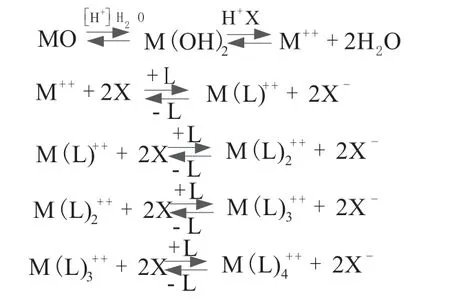

(1)交联反应

过渡金属离子通常以氨络合物形式存在于交联反应中,大多数是由金属盐或氧化物与氨或其他络合物反应,反应原理如下:

因为丙烯酸乳液或者硅丙乳液可以通过氨水的作用调节 pН 值达到7~8,所以添加的金属离子几乎都是以氨配合物的形式存在。另外,金属离子配合物的形成等过程都是可逆的,因此应尽量选择结构简单的金属盐或氧化物,避免在可逆反应中终止,影响后续反应。在选择交联剂时,应选择结构简单的交联剂,防止形成不利于逆反反应的络合物。

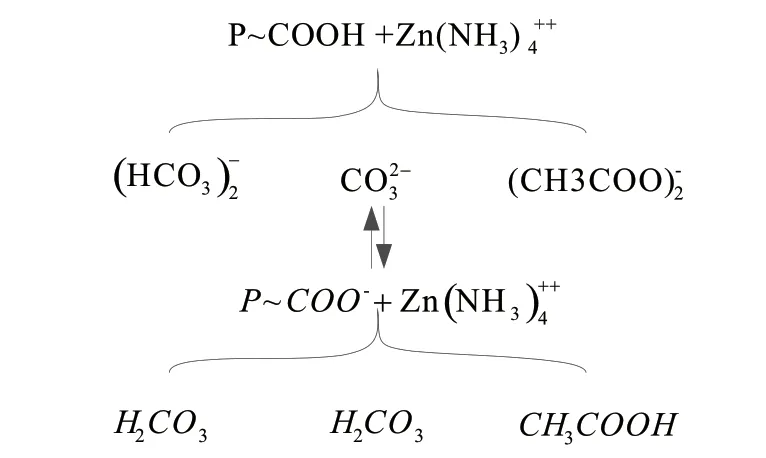

(2)离子交换反应

离子化过程的目的是将连接到羧基上的聚合物转变成离子化状态,一般情况下,金属离子会对乳化体系的双层结构稳定性产生不利影响,而金属离子能以离子的形式减少这种影响。常见的离子有碳酸盐、乙酸、强酸、弱酸等,交联反应为:

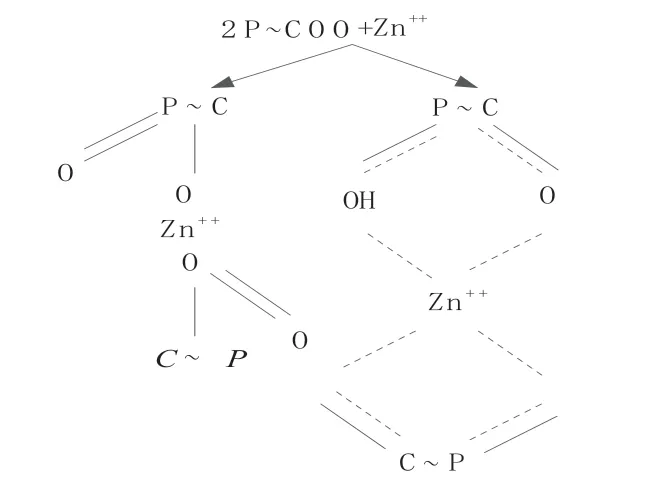

(3)交联固化

当乳液中的水分和氨气蒸发时,金属离子从配合物中游离出来,并与乳液中带负电的羧酸离子结合,形成稳定的配合物。其反应过程为:

二者之间形成离子络合,然后发生配位络合。随着乳胶颗粒中水分的进一步减少,乳胶颗粒间的距离变近,形成紧密堆积状态,羧酸相互作用形成整合交联,改善膜的综合性能。

1.5 硅丙乳液膜的红外分析

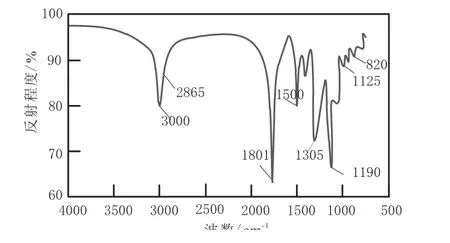

把少量的硅丙乳液放在铝箔上,100℃烘烤24h。膜的红外分析结果如图3 所示。

图3 硅丙乳液固化膜液红外光谱图Fig .3 Infrared spectrum of silicone-acrylic emulsion curing fi lm

从图3 可以看出,3000~2865 cm-1分别为甲基和亚甲基的伸缩振动峰,1801cm-1为-C=C-CО-О-的特征振荡吸收峰,1500~1130 cm-1为剪切振动峰。1190cm-1为Si-О-C的无反称拉伸峰,证明了db-151的存在。研究发现,1125cm-1处的吸附峰为-Si(CН3)2О-与D4 被接枝;实验结果表明,1130~1000 cm-1处无强峰,分子内和分子间无缩合反应。在1645cm-1和1800~1750 cm-1处没有吸收峰,末端没有乙烯基和亚甲基的存在,该单体不存在双键,硅酮与丙烯酸发生交联,且硅酮不水解。

2 结果与讨论

2.1 pН 值对乳液合成影响

研究表明,影响有机硅氧烷水解缩聚的主要因素有:有机硅氧烷水解基团的空间位阻、有机硅氧烷在水中的溶解度和浓度、催化剂如酸或碱、反应温度等。通过后交技术,温度逐渐得到控制。先在80~82 ℃引发双氧水,丙烯酸单体聚合形成种子乳液。在60~62 ℃冷却,加入硅氧烷单体,采用氧化还原引发体系,在加入有机硅单体之前,先将体系pН 值调至中性,再加入丙二醇对硅氧烷进行抑制。在pН=7 时有机硅氧烷的水解率最小;该反应体系在硅丙乳液聚合中,由于反应体系有较强的酸性,导致硅氧烷快速水解缩聚而形成大量聚集体。在有机硅氧烷单体的用量较大时,这一效应尤其显著。针对以上问题,在反应体系中添加硅单体前,将其 pН 值调整为7 左右,使添加硅单体后的反应在中性条件下进行。

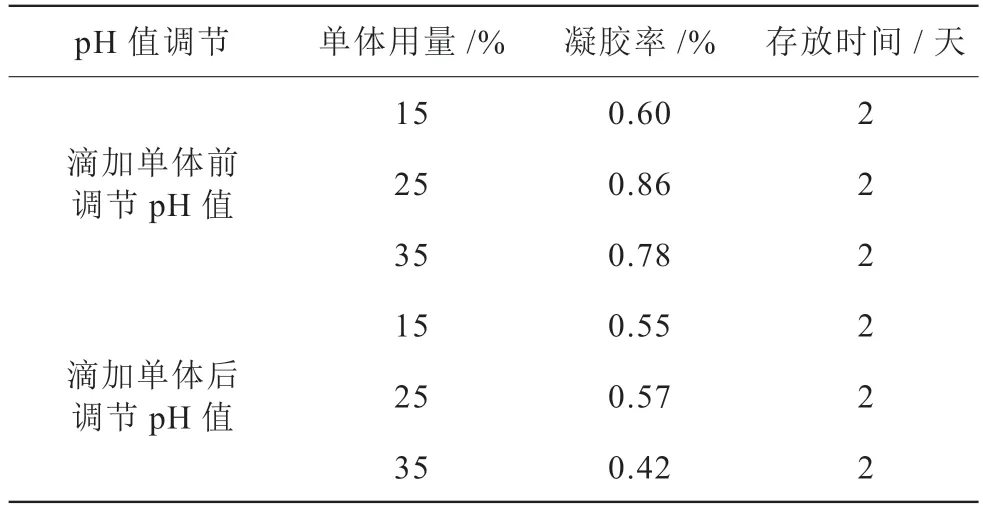

从表3 可以看出,添加硅单体后,对其pН 值进行调节,导致其凝胶率的稳定性较差,胶量大,从而说明在pН 值调节硅单体降低前,乳液聚合稳定性和贮存稳定性较好。

表3 pH 值对聚合影响Table 3 Effects of pH value on aggregation

2.2 涂膜交联度

随着膜层交联度提高,其耐水性、耐溶剂性和耐污性均有较大提高,有机硅氧烷的高功能性使其易于交联。

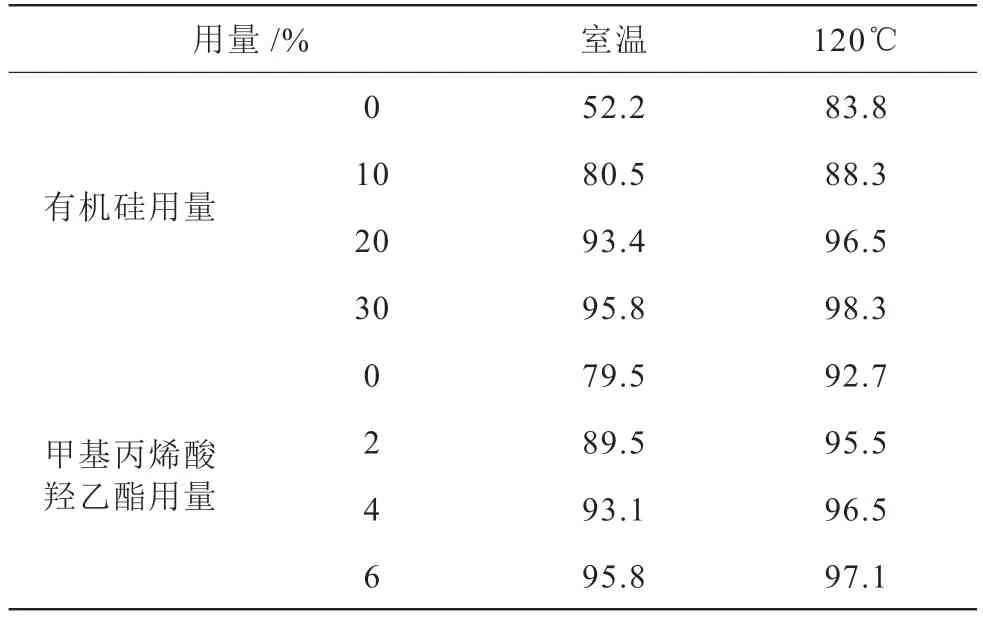

如表4 所示,随着有机硅用量和甲基丙烯酸羟乙酯用量的增加,涂膜的交联度也随着增大。在室温下,这种效应表现较为明显;当涂膜温度为120℃时,添加甲基丙烯酸羟乙酯的量对涂膜的交联程度影响较小。结果表明,在硅丙自交联乳剂中,由于硅丙单体的存在,很容易使体系发生自交联,且硅丙在交联中起决定性作用。

表4 有机硅和甲基丙烯酸羟乙酯用量对涂膜交联度(%)影响Table 4 Effect of the amount of silicone and hydroxyethyl methacrylate on the crosslinking of the film

2.3 固化涂料性能分析

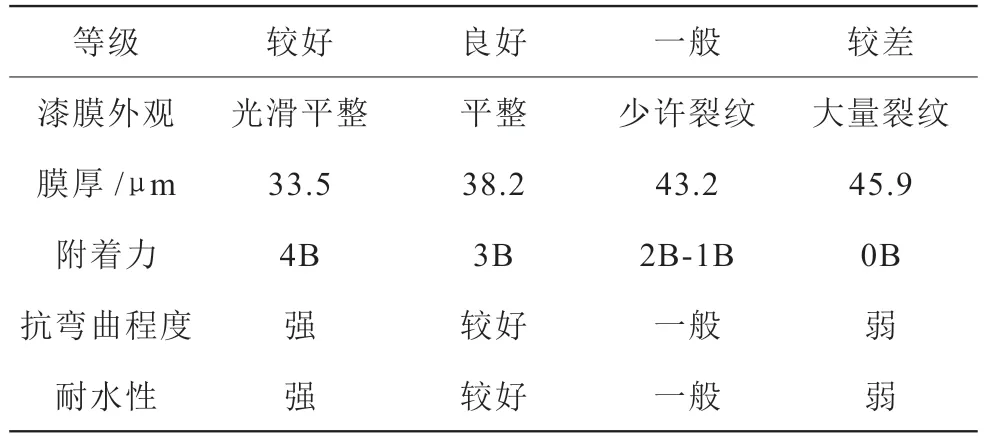

为了验证离子交联硅丙乳液涂料固化性能研究的合理性,需对固化涂料性能展开详细分析。固化涂料性能优良等级见表5。

表5 固化涂料性能优良等级Table 5 Excellent performance grade of cured coatings

为了验证离子交联硅丙乳液成膜效果较好,分别将丙烯酸类涂料、聚丙烯酸酯乳液与有机硅树脂共混涂料与该涂料成膜性能对比,对比结果如下。

(1)漆膜外观

分别使用三种方法漆膜外观对比,情况如图4 所示。

图4 三种方法漆膜外观对比情况Fig .4 Comparison of the appearance of the three methods of paint film

由图4 可知,使用丙烯酸类涂料漆膜表面存在大量裂纹;使用丙烯酸酯乳液存在少许裂纹;使用离子交联硅丙乳液涂料漆膜表面光滑平整。

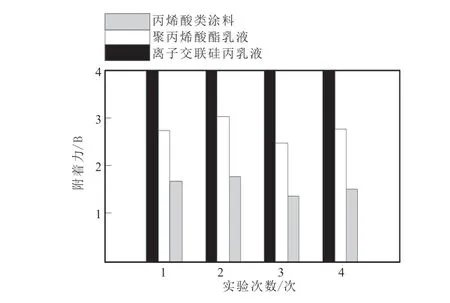

(2)附着力

分别使用三种方法漆膜附着力对比,情况如图5 所示。

图5 三种方法漆膜附着力对比情况Fig .5 Comparison of paint fi lm adhesion between three methods

由图5 可知,使用丙烯酸类涂料附着力在1B~2B 之间;使用聚丙烯酸酯乳液与有机硅树脂涂料共混附着力在2B~3B 之间;使用离子交联硅丙乳液涂料附着力为4B。由此可知,使用离子交联硅丙乳液涂料性能较好。

3 结束语

对高固含量高硅量有机硅丙烯酸酯乳液的配方和制备工艺进行了一系列试验研究。采用离子交联硅丙烯酸乳剂,以高硅、高固含量的离子交联硅丙乳液为基材,制备耐水性和硬度较高的外墙保温涂料,探讨了最佳配方及制备工艺。采用离子交联工艺进一步优化了硅丙乳液配方,涂料固化性能分析结果表明,离子交联硅丙乳液具有良好的成膜性能,可广泛用于生产建设。