混合动力重卡行星传动系统振动噪声分析

梁伟智,贾 爽,李慎龙,曾小华

(1.吉林大学汽车仿真与控制国家重点实验室,吉林 长春 130025;2.中国北方车辆研究所车辆传动重点实验室,北京100072)

1 引言

混合动力技术是当今新能源汽车重要的研究方向之一,随着混合动力技术的不断成熟,该技术的应用也逐渐由轿车向客车、卡车等其他车型发展[1]。行星混动重卡作为混合动力重卡的重要构型之一,其内部的功率分流装置可以更大程度上地提升节油空间,由于减少了变速器的挡位数量,传动系统的可靠性得到了提高,同时避免了变速器复杂控制策略的开发。但行星混动系统在高速运行时可能会发出明显的啸叫噪声,这会降低车辆的舒适性,同时各动力源的转矩突变也会造成传动系统发生振动噪声,因此有必要对新型混动重卡的行星传动系统进行振动噪声分析。

目前,对行星混动传动系统的振动噪声研究多集中在轿车和客车,鲜有在卡车上。文献[2]通过ADAMS建立了行星混联式混合动力客车的虚拟样机模型,分析了系统的固有频率和模态振型,探究了各阶模态频率对传动系受迫振动的影响;文献[3-4]通过UG软件和ANSYS软件建立了双行星排式动力耦合系统的有限元模型,并利用LMS.Virtual.Lab软件分析了动力耦合系统的振动噪声;文献[5]对深度混合动力汽车的扭振和噪声进行了理论和实验分析,发现在纯电动模式和混合动力驱动模式下,自激噪声在混合动力汽车传动系统中起着重要作用。

目前轿车的行星混动传动系统发展的比较成熟,该系统的振动噪声问题已经得到最大程度的改善;宇通客车与吉林大学联合开发了一款行星混动客车[6],通过主动与被动的扭振控制显著降低了该系统的振动噪声情况;当前混动重卡以并联混动为主,行星混动重卡的研究较少,由于重卡质量大,载重量大,部件磨损严重,如果行星混动系统振动噪声严重,行星排各部件极易损坏,不仅会降低整车可靠性与安全性,还会影响驾驶室的舒适性。由于行星混动重卡具有较好的节油前景,可以更大程度地提高发动机效率,对于高油耗的重卡而言,行星混动重卡是未来重卡的重要发展趋势。文中以一款新型混合动力重卡为研究对象,通过Romax软件建立行星传动系统的三维模型,通过观察滚动轴承加速度变化情况,分析在行星排传递误差激励下的系统的啸叫噪声;最后分析在发动机和电机转矩波动激励下,系统在高速运行时的动态响应特性,文中研究对重卡混动化、高速化、重载化的发展具有重要意义。

2 混合动力重卡系统构型

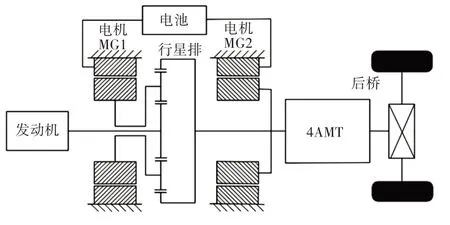

文中研究的混合动力重卡系统构型,如图1所示。研究过程中使用的整车参数,如表1所示。该系统中的行星排是实现功率分流的主要装置,发动机功率流入行星排后,一部分功率通过电机MG1(Motor Generator 1)为电池充电,另一部分功率通过行星排齿圈进行动力输出;电池为电机MG2(Motor Generator 2)供能,电机MG2输出转矩与行星排齿圈输出转矩耦合后输入变速器,变速器采用的是4挡AMT(Automatic Mechanical Transmission),变速器后接车桥。

图1 混合动力重卡系统构型Fig.1 Configuration Diagram of Hybrid Heavy Truck

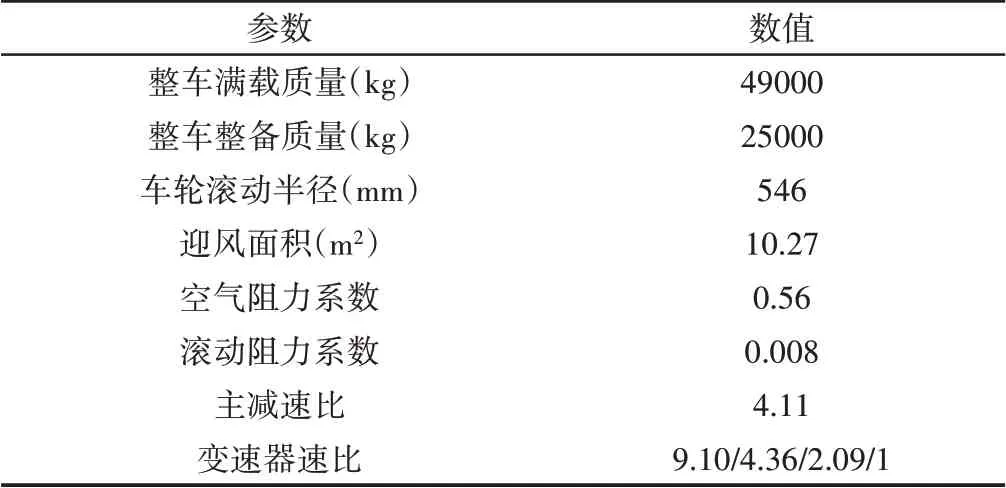

表1 整车参数Tab.1 Vehicle Parameters

该混合动力重卡具有多种行驶模式,包括发动机直驱模式、纯电动模式、混合动力模式、再生制动模式、机械制动模式等,通过功率分流装置可以使发动机尽可能工作在高效区,并根据不同行驶工况合理切换行驶模式使得整车具有较好的动力性和经济性,同时,使用行星混动系统可以减少变速器挡位,提高了传动系统的可靠性,降低了整车成本。

3 行星传动系统三维建模

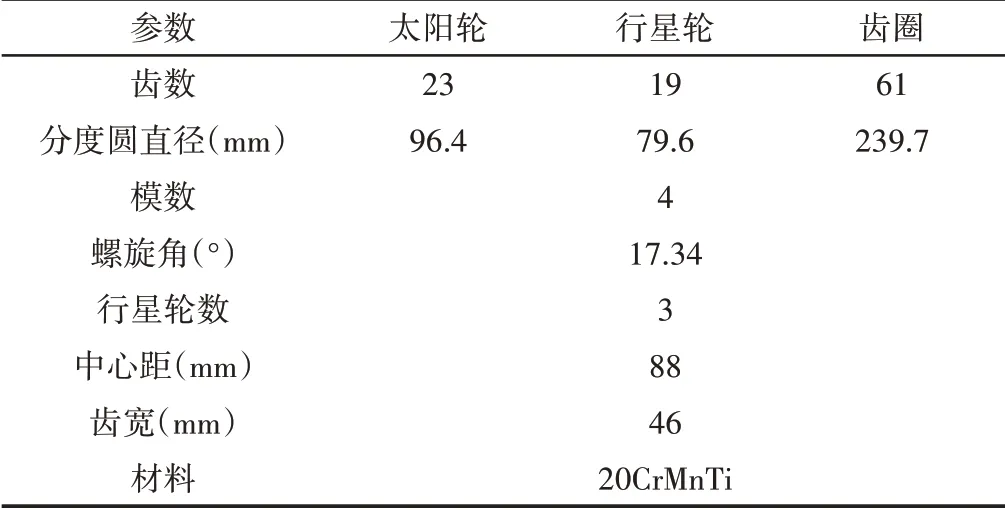

这里研究的混合动力重卡的传动系统主要包括行星排机构、4挡AMT、后桥等装置,通常啸叫噪声产生于行星排或变速器中,因此文中建立由行星排机构和4挡AMT组成的行星传动系统。当前建立传动系统三维模型并能进行动态分析的软件有Ro⁃max、Adams等[7-8],文中则基于Romax建立了行星传动系统模型,建模时使用的行星排参数、变速器齿轮参数,如表2、表3所示。

表2 行星排参数Tab.2 Parameters of Planet Row

表3 变速器齿轮参数Tab.3 Parameters of Transmission Gear

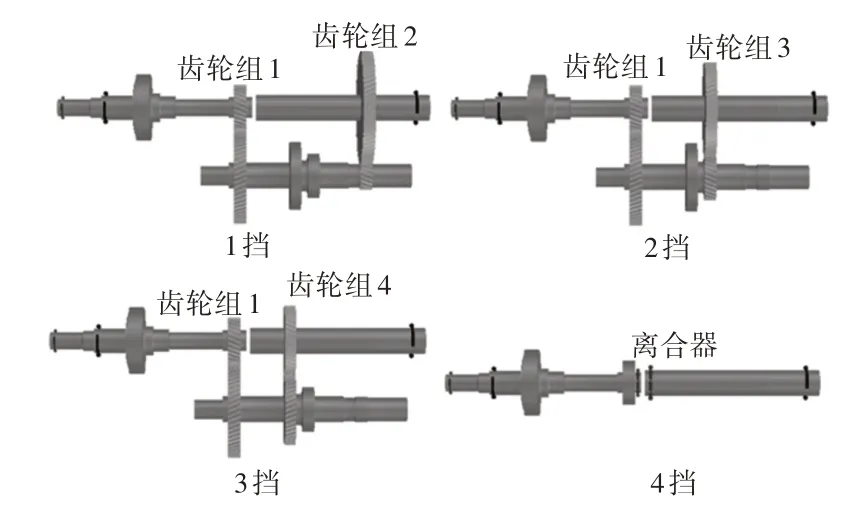

行星传动系统中的变速器采用的是中间轴式变速器,变速器中间轴做成齿轮轴,变速器第二轴与中间轴上各齿轮通过同步器接合。当该系统处于某一挡位时,该挡位对应的齿轮组与变速器第二轴接合,该轴上其他齿轮则处于空转状态。该变速器共有4对齿轮组,其中齿轮组1为常啮合齿轮组,各挡位下运转的啮合齿轮组,如图2所示。其中,四挡为直接挡,通过离合器将变速器第一轴与变速器第二轴直接连接。

图2 各挡位下运行的齿轮组Fig.2 Gear Sets Operating in Various Gears

基于上述传动系统部件的尺寸参数和材料属性,分别建立行星排和变速器中各齿轮组,并将主动齿轮和从动齿轮分别安装到各自对应的轴上。轴承选用可以同时承受径向力和轴向力的滚动轴承,并根据轴颈大小选择合适的轴承型号。该行星传动系统中的各零部件模型,如图3所示。由于这里仅研究高速挡下行星传动系统的运行情况,不涉及到换挡过程,所以这里将齿圈输出轴与变速器第一轴进行集成。将上述建立的各零部件进行装配,得到的行星传动系统三维装配模型,如图4所示。

图3 行星传动系统零部件模型Fig.3 Component Models of Planetary Transmission System

图4 行星传动系统三维装配模型Fig.4 Three-dimensional Assembly Model of Planetary Transmission System

4 啸叫噪声分析

啸叫噪声是一种传动系统中常见的噪声,由于齿轮在制造、加工、装配过程中存在误差,且齿轮在啮合过程中会发生形变,使得主动齿轮与从动齿轮之间存在传递误差,进而在传动系统运行时产生啸叫噪声[9]。

为探究行星传动系统在高速运行时的振动噪声情况,在四挡条件下,发动机转矩为1800Nm,MG1额定功率为85kW时,对行星传动系统进行动力学仿真,发动机转矩输入位置设置在太阳轮输入轴前端,电机MG1功率输入位置设置在行星架输出轴前端,电机MG2转矩输入位置设置在齿圈输出轴与变速器第一轴的中间位置。仿真前需要设置功率流,确定该挡位下各离合器的接合状态,此时设置变速器第一轴与变速器第二轴之间的离合器接合,其他离合器分离。由于行星传动系统内部齿轮的动态载荷最终通过轴承传递到壳体,并引起壳体表面振动从而向外辐射噪声,因此可以根据滚动轴承加速度的变化情况来判断行星传动系统各部件的振动噪声情况[10],在行星排齿轮传递误差激励下,支承不同轴的滚动轴承的加速度变化情况,如图5所示。

根据图5(a),支承太阳轮输入轴的滚动轴承的加速度曲线存在两处较大波峰,在这两处波峰对应的频率下,太阳轮输入轴存在较大的振动,特别是在太阳轮输入轴转速达到6400r∕min左右时,该部件会产生较严重的振动噪声;根据图5(b),支承行星架输出轴的滚动轴承的加速度曲线相对较光滑,说明在当前输入条件下,行星架输出轴的振动相对较小;根据图5(c),支承齿圈输出轴的滚动轴承的加速度曲线存在一处波峰,但波峰起伏不大,说明齿圈输出轴仅发生轻微振动。

图5 各轴承加速度结果Fig.5 Acceleration Results of Each Rolling Bearing

5 系统响应特性分析

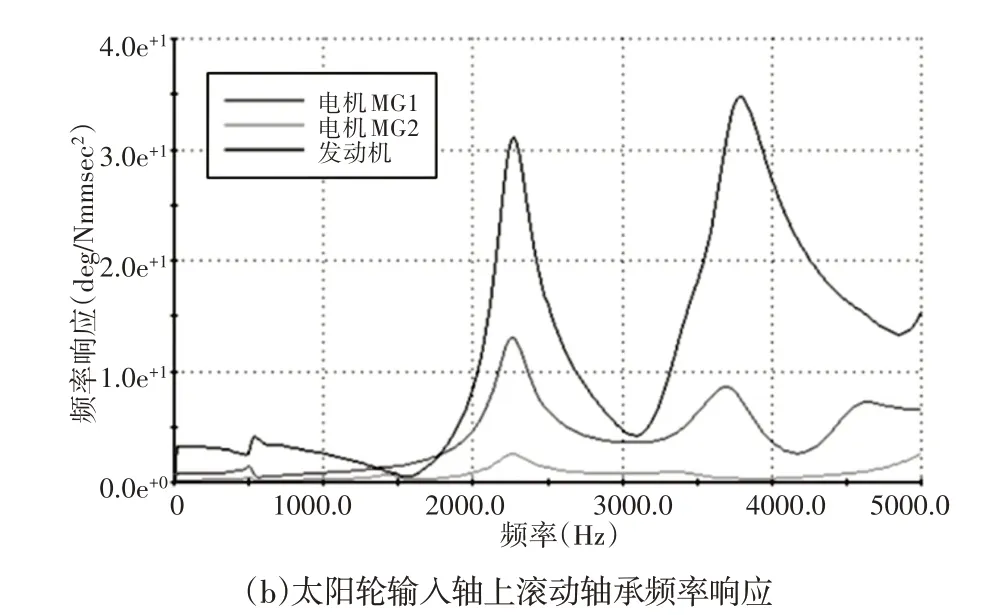

在不同行驶工况下,混合动力汽车各动力源会有不同的输出转矩,这种多动力源的各异动态响应会造成传动系统不同程度的振动,这不仅会造成传动系统损伤,还会影响整车舒适性。为探究行星传动系统的动态响应特性,在四挡条件下分别给发动机转矩、电机MG1转矩和电机MG2转矩添加1Nm的转矩激励,通过观察行星传动系统中滚动轴承的频率响应来分析系统的响应特性,该系统的动态响应特性,如图6所示。

图6 各轴承频率响应Fig.6 Frequency Response of Each Rolling Bearing

根据图6(a),在电机MG1转矩波动激励下,滚动轴承频率响应曲线存在一处幅值较大的波峰,这是因为电机MG1输入端离行星架输出轴最近,发动机转矩波动对行星架输出轴的影响相对较小,而电机MG2转矩波动对行星架输出轴的影响最小;根据图6(b),在发动机转矩波动激励下,滚动轴承的频率响应曲线存在两处较大波峰,这是因为发动机输入端离太阳轮输入轴最近,电机MG1转矩波动对太阳轮输入轴的影响与发动机转矩波动类似,均在太阳轮输入轴频率为2250Hz和3800Hz附近时,太阳轮输入轴发生较大幅度的振动,而电机MG2转矩波动对太阳轮输入轴的影响较小。

6 结论

这里针对一款新型的混合动力重卡,搭建了其行星传动系统的三维模型,基于该模型分别进行了行星传动系统的啸叫噪声分析和动态响应特性分析,得出了行星传动系统在高速运行下各部件的振动噪声情况,确定了各动力源转矩波动对传动系统的影响,该结果有利于混合动力系统的动态协调控制,对混合动力重卡的结构优化和传动系统NVH的研究都具有重要意义。