304不锈钢弯头开裂原因分析

潘恒沛,王刚,郭海霞,张欣耀,3

1.洛阳船舶材料研究所 河南洛阳 471023

2.洛阳双瑞万基钛业有限公司 河南洛阳 471023

3.河南省船舶及海工装备结构材料技术与应用重点实验室 河南洛阳 471023

1 序言

某管道不锈钢弯头在使用过程中发生了开裂,管道内主要成分为甲醇,作用为吸收煤气中的H2S、CO2等气体,在使用一段时间后弯头上产生了一条较长的裂纹,甲醇泄漏。为查明泄漏原因,笔者对弯头裂纹产生原因进行了分析。

2 理化检验

2.1 宏观观察

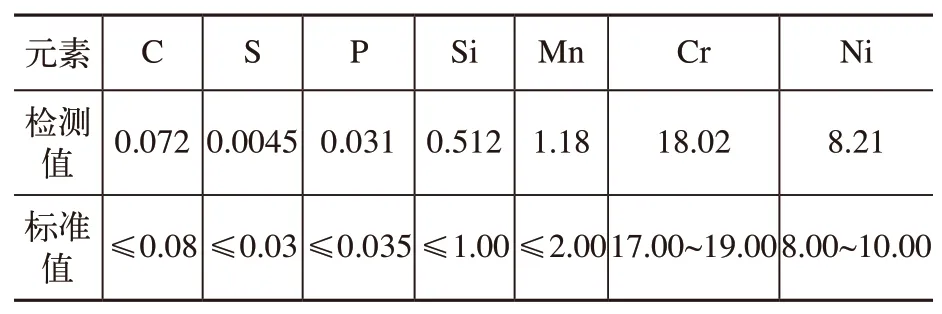

宏观观察,未发现弯头外表面有明显的腐蚀特征,弯头裂纹较窄,长度约80mm,裂纹方向与管道轴向呈45°夹角,裂纹附近未发现明显的机械损伤和变形特征。弯头裂纹形貌如图1所示,箭头指向为裂纹位置。

图1 弯头裂纹形貌

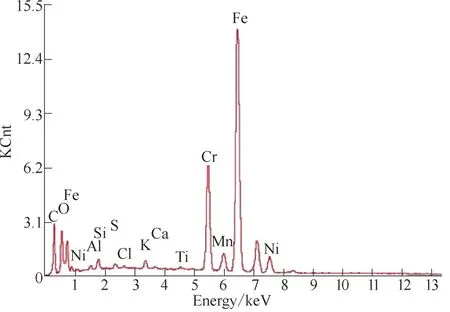

2.2 化学成分分析

取弯头试样进行化学成分分析,结果见表1。弯头材质符合G B/T 1220—2007对304不锈钢的(06Cr19Ni10)化学成分要求。

表1 304不锈钢弯头化学成分(质量分数)(%)

2.3 力学性能检测

取弯头试样进行力学性能检测,结果见表2。弯头力学性能符合GB/T 14976—2012对304不锈钢(06Cr19Ni10)拉伸性能的要求。

表2 力学性能分析结果

2.4 扫描电镜分析

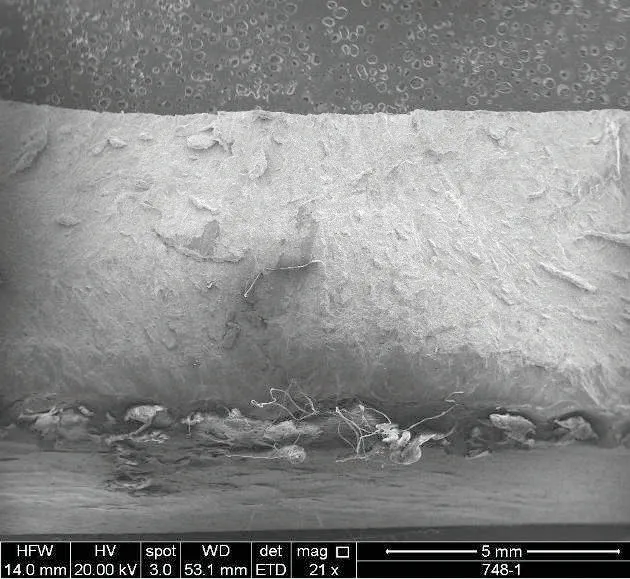

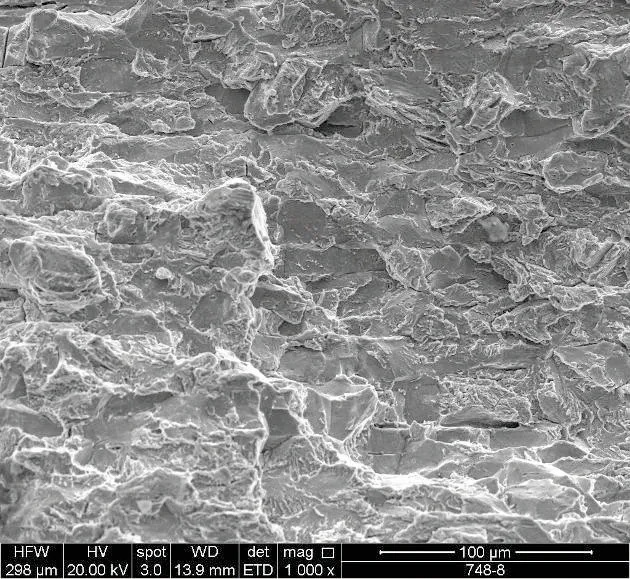

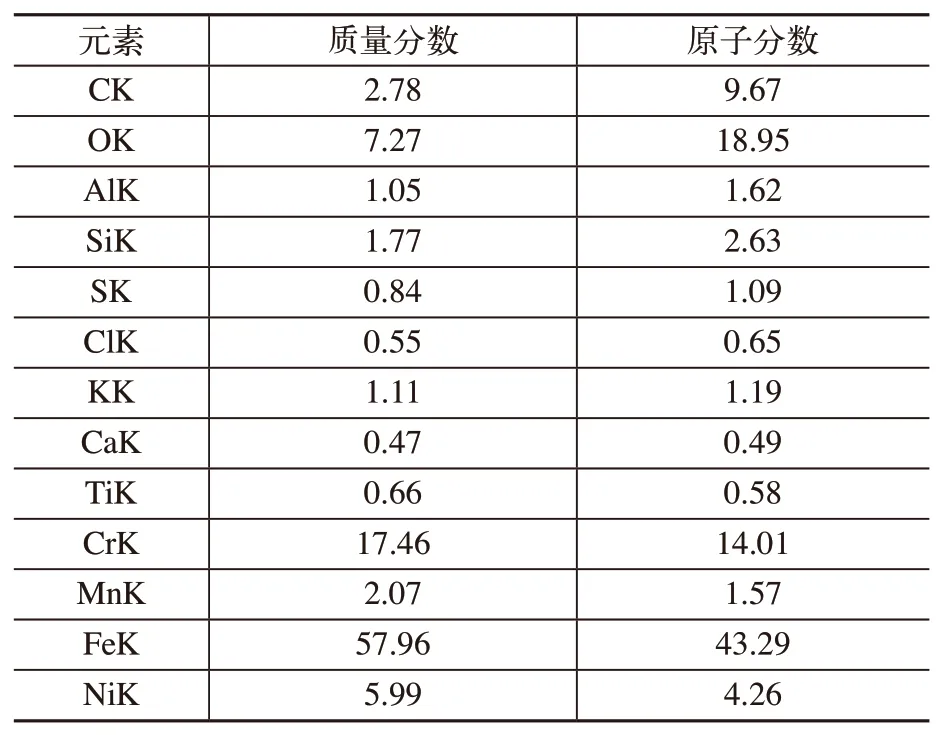

将断口打开后置于扫描电镜下进行观察,裂纹断口整体较平整,裂纹起裂于弯头管道内表面,由内表面向外表面扩展。裂纹扩展区主要呈现沿晶+准解理特征,整个断口呈现脆性断裂特征,形貌如图2、图3所示。将断口清洗后进行能谱分析,断口表面S、Cl元素含量较高,能谱分析如图4所示。能谱分析结果见表3。

图2 裂纹源区低倍形貌

图3 裂纹扩展区形貌

图4 断口能谱分析

表3 能谱分析结果 (%)

2.5 金相分析

对裂纹截面抛光态进行观察,在断裂面上发现有二次裂纹,断裂面附近未发现明显的夹杂物及其他缺陷。裂纹截面形貌如图5所示,箭头指示面为裂纹断裂面。

图5 裂纹截面形貌(100×)

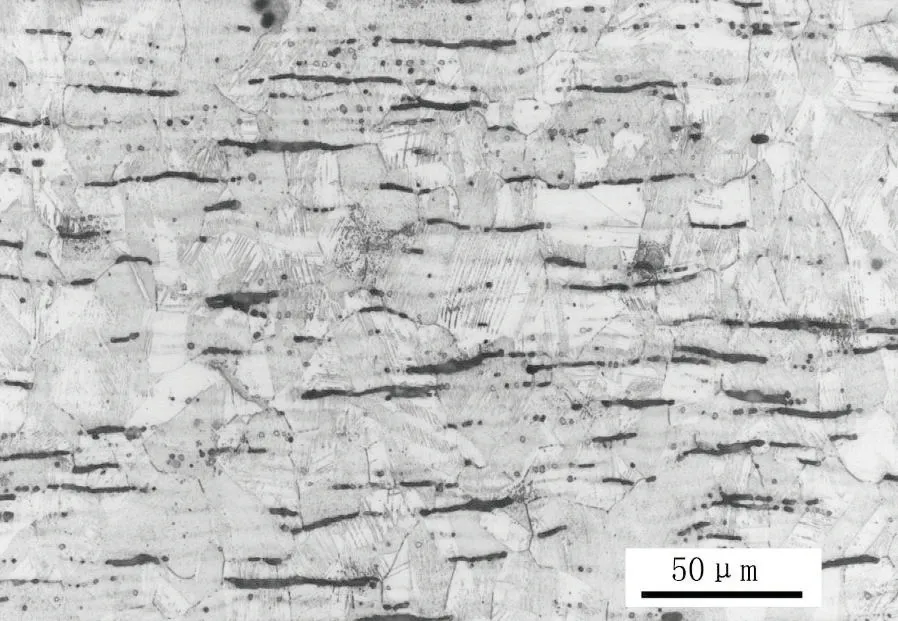

浸蚀后观察,弯头金相组织为孪晶奥氏体+δ-铁素体,奥氏体晶粒内分布有大量滑移线,金相组织如图6所示。

图6 金相组织(400×)

3 分析与讨论

通过符合性检验可知,弯头的化学成分及力学性能符合相关标准要求,裂纹附近也未发现明显的冶金缺陷及机械损伤痕迹,弯头的材质正常。弯头的外表面没有发现明显的腐蚀,裂纹较窄,附近也未发现明显塑性变形特征;裂纹断口整体较平整,未观察到剪切唇等明显的塑性变形痕迹,整个断口呈现脆性断裂特征,主要为沿晶+准解理的混合断口。对裂纹截面进行观察,断裂面上发现有二次裂纹,上述断裂特征符合应力腐蚀开裂断口形态[1];能谱分析表明弯头工作过程中应接触了含S、Cl元素腐蚀介质;金相组织为孪晶奥氏体+δ-铁素体,奥氏体晶粒内分布有大量滑移线,表明弯头经过变形后未经过适当的热处理,弯头存在明显的加工硬化现象,自身存在较大应力[2]。

应力腐蚀开裂是导致金属构件失效的最常见的原因之一,是金属构件在拉应力和特定腐蚀介质共同作用下而发生的脆性断裂现象[3]。金属构件发生应力腐蚀开裂需要同时满足敏感的材料、拉应力和特定介质[4]等三个基本条件。已知弯头工作接触腐蚀性介质,断口也存在易引起腐蚀的S、Cl等元素;弯头经变形加工后未进行有效的热处理,不可避免地存在较大的残余拉应力;弯头材质304奥氏体不锈钢对含S、Cl的腐蚀性介质具有应力腐蚀敏感性。

综上所述,弯头失效模式为应力腐蚀开裂失效。

4 结束语

弯头失效模式为应力腐蚀开裂失效,裂纹由内壁向外壁扩展,贯穿壁厚。弯头的力学性能、化学成分符合相关技术指标要求,弯头自身存在较大的拉应力及含S、Cl元素的腐蚀环境是应力腐蚀开裂产生的原因。建议弯头成形后进行适当的去应力处理。