激光同轴送粉熔覆工艺特性研究

韩显柱,杨义成,张彦东,黄瑞生,王庆江,方乃文

1.中油宝世顺(秦皇岛)钢管有限公司 河北秦皇岛 066206

2.哈尔滨焊接研究院有限公司 黑龙江哈尔滨 150028

3.机械科学研究总院集团有限公司 北京 100044

4.哈尔滨威尔焊接有限责任公司 黑龙江哈尔滨 150028

1 序言

近年来,增材制造技术作为传统减材制造工艺的完善和补充,在高性能复杂结构件设计和成形制造等方面技术优势越发凸显[1,2]。激光同轴送粉增材制造技术作为大型关键金属构件高质量直接沉积制造不可或缺的主流工艺方法,制造过程涉及复杂的多因素、多流场之间的相互耦合,深刻理解该工艺涉及到的关键工艺过程并加以控制,是优化和促进该技术进一步发展的基础[3,4]。例如,相关研究表明,粉末束流从环形同轴喷嘴送出后,其空间分布特征,即粉末束流的汇聚性会直接影响到熔覆层的尺寸特征,进而对增材制造效率和构件的成形质量产生重要影响[5-6]。

激光熔覆技术广泛地应用于复杂零部件的修复和直接近净成形[7-11]。修复和直接近净成形零部件的关注点略有不同,修复除了主要考虑基体和熔覆层之间的界面结合强度是否满足要求,同时兼顾对结构尺寸和精度的要求;还对零部件直接进行近净成形、力学性能,对结构几何尺寸的完整性和精度要求同样十分严格[12]。而为了提高单道多层或多道多层熔覆过程制备零部件的精度,有必要系统地分析激光熔覆枪抬升量和单道熔覆层高度之间的关系及其对熔覆制造过程的影响规律。

2 试验材料与方法

2.1 试验材料

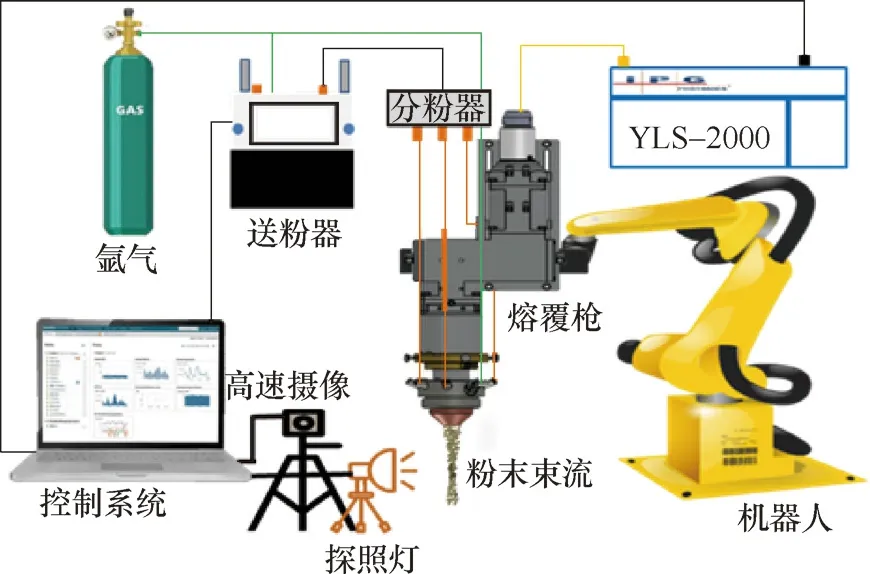

试验用粉末颗粒为采用气雾化法制备的08Cr19Mn6Ni3Cu2N不锈钢球形粉末,其原始粒度介于45~100μm之间。送粉器为德国GTV公司生产的双料斗载气式,型号为MF-PF2/2,送粉熔覆头为德国Fraunhofer公司生产的高精度同轴环形喷嘴,型号为COAX-40-S/F,粉末束流的理论焦点位置为6.8mm(见图1)。

图1 试验设备示意

2.2 试验方法

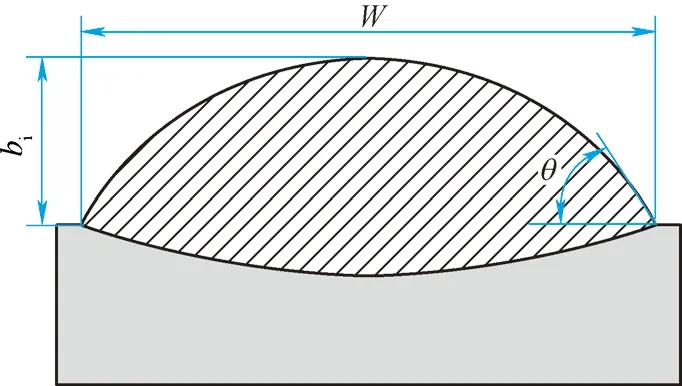

为了有效评价关键工艺参数对多层搭接熔覆层成形特征的影响规律,选取熔覆层高度、“沟壑”深度、润湿角等为特征值,具体特征尺寸如图2所示,其中bi为第i道熔覆层的高度,润湿角θ为熔覆层和基体之间的润湿角大小,w为熔覆层的总宽度。

图2 熔覆道搭接特征尺寸的说明

3 试验结果与分析

3.1 单道熔覆层成形规律研究

单道熔覆层是多道多层熔覆的基础。对于单道多层熔覆而言,单道熔覆层的高度决定着制造的效率,宽度决定着薄壁件的壁厚。而对于多道多层熔覆,考虑到道与道之间的搭接,单道熔覆层的宽度及润湿角是主要考虑的特征参数。因此,有必要系统地研究不同工艺参数对单道熔覆层特征尺寸的影响。

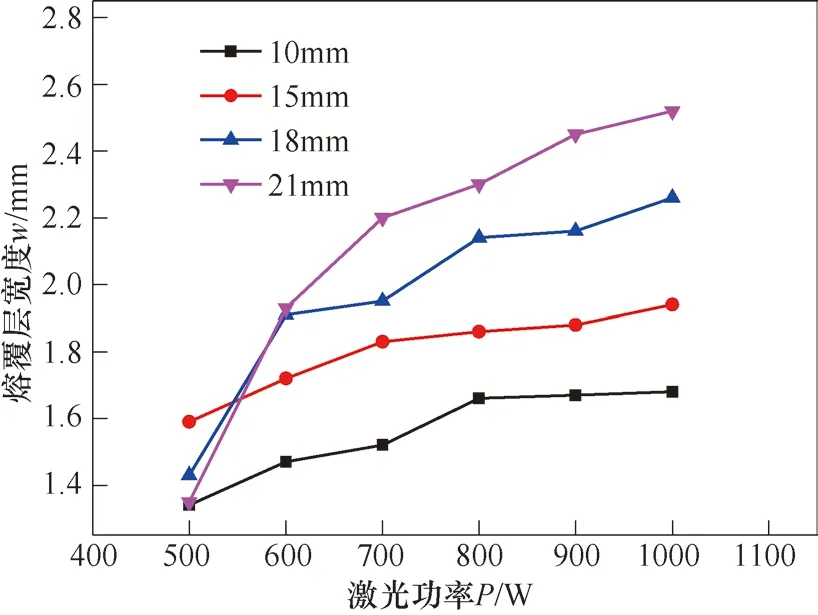

在不同离焦量下,激光功率对熔覆层宽度的影响规律如图3所示。由图3可以看出,在离焦量不变的情况下,激光功率增加,熔覆层宽度提升,功率>0.6kW时,熔覆层宽度随光斑尺寸变大而逐渐变大,当激光功率<0.5kW时,离焦量为+15mm时达到最大值;当离焦量提高到+18mm时略有下降;当离焦量为+20mm时最小。这说明,提高离焦量和增加功率都可以提高熔覆层的宽度,但是二者之间必须匹配,使功率密度达到合适的范围才有效。

图3 不同离焦量下熔覆层宽度随激光功率的变化

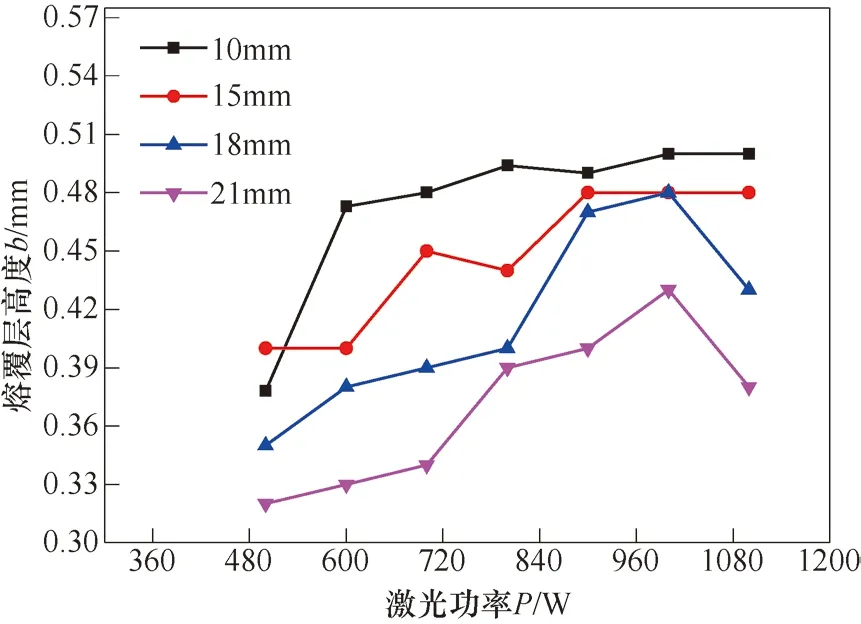

同样,图4所示的是不同离焦量下熔覆层高度随激光功率的增加而变化的情况。与图3对比可以看出,离焦量对熔覆层宽度的影响规律与对高度的影响规律恰好相反,在同一激光功率的情况下,离焦量越大熔覆层的高度越小。而离焦量不变时,激光功率对熔覆层高度的影响规律与对熔覆层宽度的影响规律一致。

图4 不同离焦量下熔覆层高度随激光功率的变化

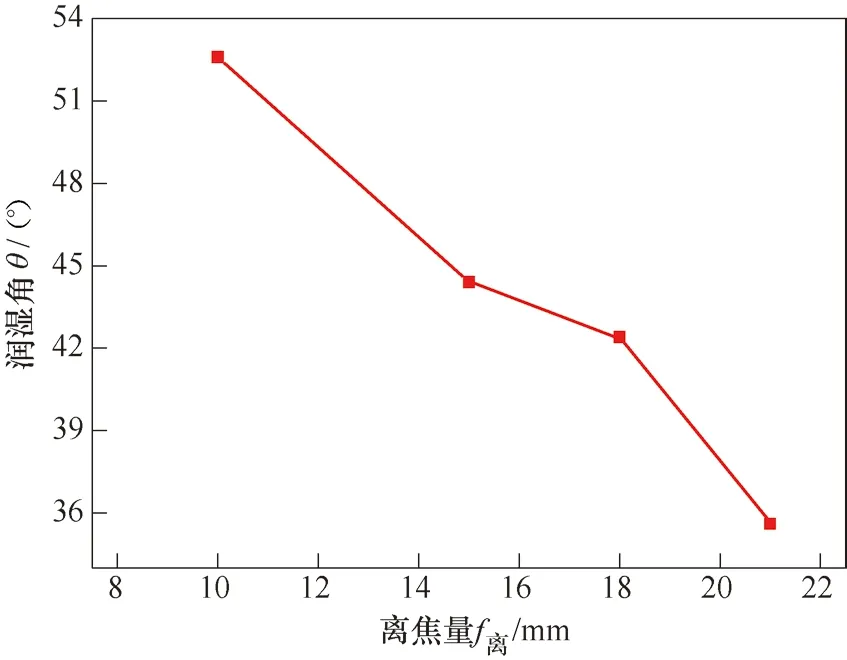

从功率对熔覆层特征尺寸的影响规律可以看出,当功率密度合适的情况下,离焦量越大,熔覆层宽度随之增加,但是熔覆层的高度逐渐下降。熔覆层形貌上的表现就是其轮廓线和基体之间的夹角较小,把这个夹角称之为熔覆层和基体之间的润湿角,其随离焦量的变化规律如图5所示。从图5中可以看出,随着离焦量的增加,熔覆层的润湿角逐渐减少,说明熔覆层轮廓线变化的趋势越来越平缓,这对于多道多层熔覆而言有着重要的意义。

图5 润湿角和离焦量之间的关系

3.2 搭接率对成形质量的影响

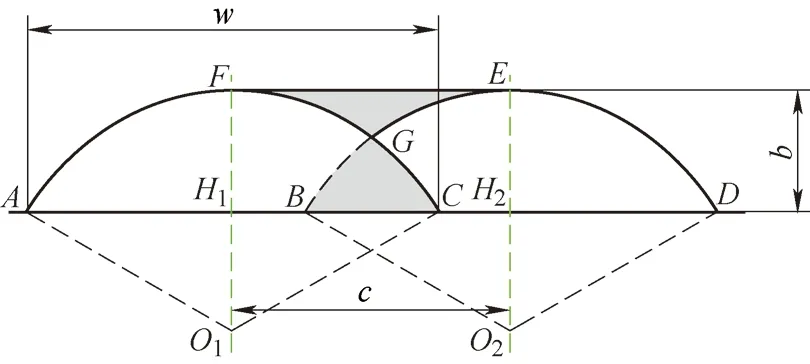

激光同轴送粉加工技术应用于多道多层熔覆成形时,对熔覆层的成形质量要求较高,搭接率是影响熔覆层表面平整度、层与层之间是否形成空洞、夹杂、裂纹等的关键因素。在实际熔覆的过程中,不同搭接率对熔覆层表面形貌的影响可分为以下三种情况:一是搭接率过小造成的道与道之间存在“沟壑”;二是搭接率过大时,会使后一道熔覆层最高点高于前一道熔覆层的最高点,从而造成倾斜现象;三是只有当搭接率合适时,道与道之间较为平整。因此,为了确定合适的搭接率,建立了激光同轴送粉熔覆道与层之间的搭接率优化模型。本模型建立的前提有两个基本的假设:①每一熔覆层的横截面为圆的一部分,且面积相等。②熔覆层最高点位置一致,搭接层和被搭接层之间的成形为最高点的连线,搭接点以后的成形和未搭接时该点以后的成形规律一致,临界搭接率理论模型如图6所示。

图6 搭接率模型的建立

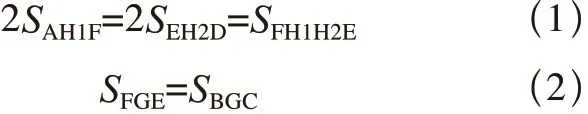

通过对激光同轴送粉理想搭接率模型的分析可以看出,要想获得表面平整的熔覆层,必须满足式(1)或式(2):

由几何关系可知:

由式(3)和式(4)可知:

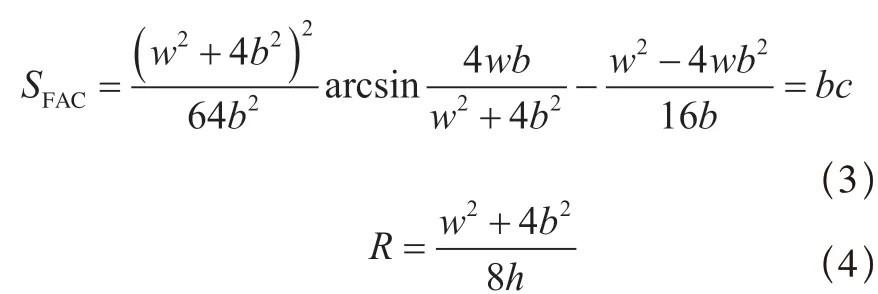

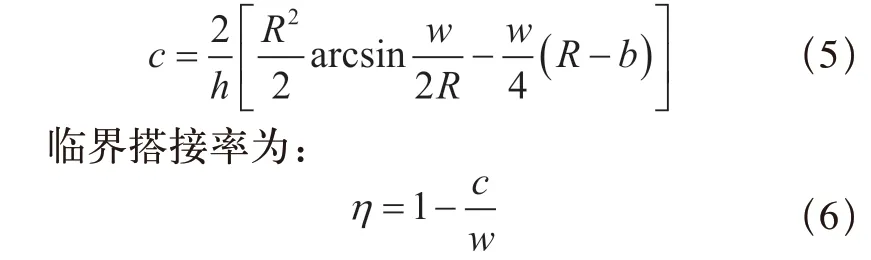

由此,通过式(4)~式(6)的计算可知,搭接率大小只与熔覆层的宽度和高度有关。设定熔覆层的宽度分别为1mm、2mm、3mm和4mm,通过对上述3个公式的求解可以得到不同熔覆层宽度和高度所需的临界搭接率,结果如图7所示。

图7 不同熔覆层特征尺寸对应的搭接率

通过对图7的分析可以看出,熔覆层高度一定时,熔覆层宽度增加,搭接率提升,而当熔覆层宽度一定时,熔覆层高度增加,搭接率的数值逐渐降低。值得注意的一点是,熔覆层宽度越大,临界搭接率随熔覆层高度的变化趋势越平缓,这也意味着工艺本身适应性的提高。因此,从控制过程稳定性的角度考虑,在实际熔覆过程中,应尽可能地选择熔覆层较宽的工艺进行多道多层熔覆。

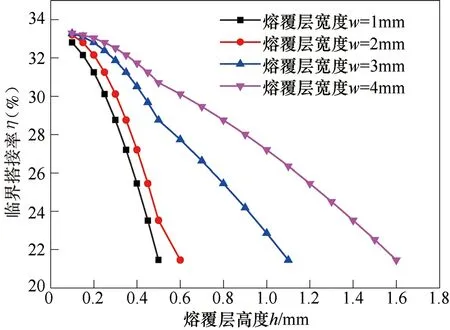

激光同轴送粉加工技术搭接率模型的构建对于科研人员优化熔覆层的搭接率具有一定的指导意义。但是,在实际工艺执行过程中,熔覆层的横截面不是理想的圆弧状,且搭接后前一道的成形对后一道的成形必然存在一定的影响。为了分析激光同轴送粉熔覆过程中,搭接率对熔覆层表面成形的影响,分析了两道搭接时,不同搭接率对成形的影响规律,其结果如图8所示。在搭接率<30%时,前后两道的熔覆层高度基本一致,道与道之间存在“沟壑”;当搭接率>40%时,后一道熔覆层的高度要明显高于前一道熔覆层的高度,且这种差别随搭接率的提高,趋势越来越明显。

图8 两道熔覆层搭接形貌

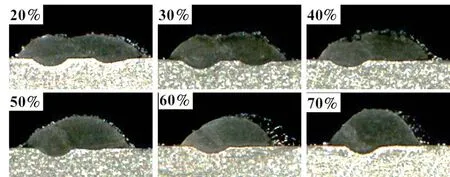

图9 表示的是两熔覆层搭接时,不同搭接率对搭接层(第2道熔覆层)高度的影响规律。从图9可以看出,随搭接率的提高,搭接熔覆层的高度逐渐增加,当搭接率超过50%时,变化的趋势变得缓慢。这可能是由于当搭接率达到一定值时,后一道熔覆层的激光辐照区主要作用在上一熔覆层的斜面上,这对熔池而言是不稳定的,在凝固过程中一部分液态金属向下流淌,减缓了高度的增加趋势,搭接率越大熔池向下流动的可能性就越大,因此熔覆层高度增加的趋势逐渐减小。

图9 两道熔覆层高度变化情况

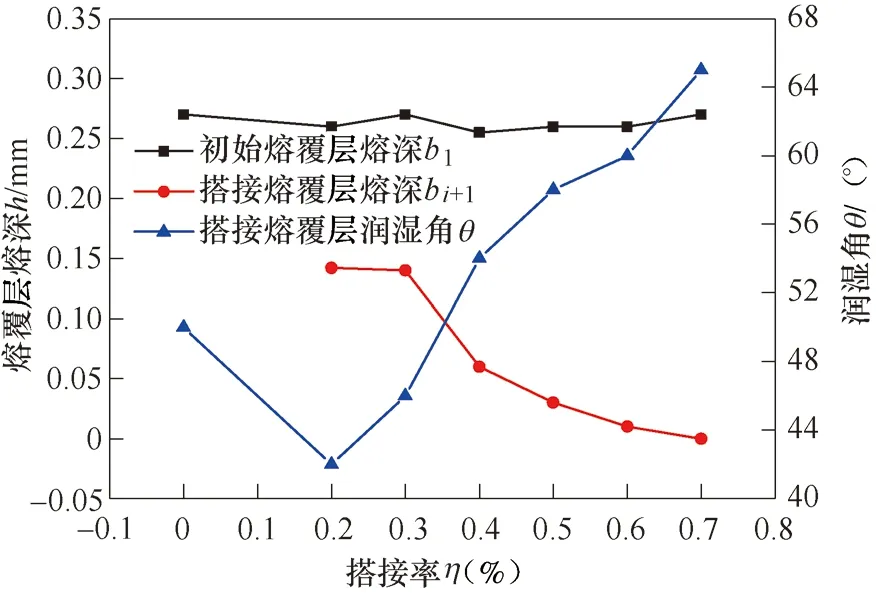

搭接率的变化也会造成基体上的熔深发生变化,同时搭接熔覆层润湿角随之改变,其变化趋势如图10所示。当搭接率>30%时,熔覆层熔深随着搭接率的提高逐渐降低,当搭接率为70%时,熔覆层和基体几乎为一条直线,肉眼很难分辨熔深大小。单道熔覆时,润湿角为50°左右,搭接率<40%时,搭接道润湿角要小于单道熔覆时的润湿角,但是当搭接率>50%时,搭接道润湿角大于单道熔覆时的角度。从整个过程看,搭接道的润湿角随着搭接率的提高不断变大。

图10 润湿角及熔覆层熔深和搭接率的关系

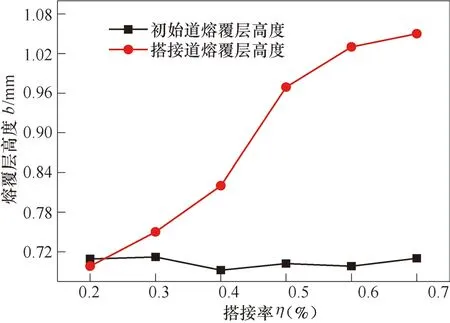

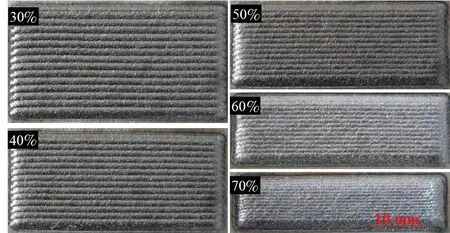

在上述分析的基础上,分别进行了搭接率为30%、40%、50% 、60%和70%时的20道搭接成形试验,表面形貌如图11所示。由图11可以看出,随着搭接率的提高,表面“沟壑”的深度逐渐降低,平整度逐渐提高,同时熔覆层的高度也随之增加。

图11 不同搭接率对应的熔覆层表面形貌

值得注意的是,随着搭接率的提高,熔覆层和界面的结合深度逐渐降低,搭接率>50%时,界面结合区肉眼很难分辨,这会存在两方面的问题值得深入研究:首先,对于激光熔覆表面改性而言,希望得到低的稀释率,因此适当提高搭接率会有所帮助;其次,如果搭接率过大,界面是否能够达到真正意义上的冶金结合,满足对修复强度的要求,这有待于进一步分析研究。

4 结束语

1)激光功率和离焦量是影响熔覆层宽度和高度的关键因素,离焦量增加,激光能量密度降低是熔覆层宽度减少、熔深变浅的主要影响因素。

2)建立了激光同轴送粉加工搭接率模型,实现了对工艺优化方向的预测,当熔覆层宽度增加时,工艺稳定性较好,是实现高质量熔覆层制备的基础。

3)在单道工艺和多道搭接熔覆工艺优化的基础上,搭接率设定为40%时,可以实现熔覆层的高质量制备。