激光熔覆不锈钢立柱用铁基合金粉末的开发与验证

杨帆,李阳,郎坤,田洪芳,宋健

1.山东能源重装集团大族再制造有限公司 山东新泰 271222

2.山东东华装备再制造有限公司 山东泰安 271000

1 序言

液压支架是煤矿井下开采的主要支护设备,而立柱是支架的核心部件。由于立柱长期负载工作在腐蚀介质中,因此对其耐磨损及耐蚀性有较高要求。矿井所使用的立柱主要采用电镀工艺、包覆工艺及激光熔覆技术对其表面进行防腐及耐磨提升[1]。

通过电镀工艺制造的立柱存在镀层易脱落、使用寿命短、可修复次数少以及污染环境等缺点。因为电镀层局部损坏即需整体维修,所以电镀强化不锈钢立柱的使用寿命仅为1~1.5年,同时电镀硬铬层一旦出现起皮、脱皮现象,乳化液即会直接腐蚀立柱基体表面,进而出现立柱与配套缸体之间的漏液、窜液,加重腐蚀及磨损进程,影响立柱的继续使用和后续再制造,一般经2~3次维修后必须报废。

作为进口工艺产品,包覆不锈钢立柱采用在立柱外包覆不锈钢薄板的方法加工而成,不锈钢层与基体之间是通过滚压获得的物理结合,因此结合强度较小,一般有2年左右的使用寿命。使用中如若出现脱落、起皱、磕碰等局部损坏,即可能导致立柱漏液、窜液等问题,立柱将无法继续使用,且无法维修。该种立柱性价比相对较低,不利于矿井的全面推广使用。

激光熔覆立柱是利用高能量激光束将不锈钢合金粉末熔覆在立柱的活柱上,从而得到耐磨损、耐腐蚀、抗冲击的高性能涂层。该技术是目前提高立柱性能的最新表面处理技术之一,同时代替传统电镀工艺,消除了电镀污染,实现了绿色生产,可显著延长立柱的使用寿命。

激光熔覆工艺过程短暂而复杂,是一个非平衡的骤冷骤热过程,涉及了移动熔池、复杂的热传导及相变过程。目前,激光熔覆不锈钢立柱获得了卓有成效的应用及性能优化的长足发展,且研究工作的重点是熔覆设备优化升级、熔覆动力学、合金材料配比、熔覆缺陷控制以及结合强度等[2-7]。本文进行了激光熔覆不锈钢立柱用铁基合金粉末的开发及验证,集中检测分析了批次合金粉末的流动性、松装密度、表面形貌等物理性能,并通过对熔覆过程特点、成形性能来验证和优化合金粉末,期望获得可以有效提升不锈钢立柱表面硬度、耐腐蚀性能的合金粉末。

2 试验过程

2.1 试验材料

激光熔覆用基材为27SiMn材质的液压支架立柱母材,其化学成分见表1。熔覆粉末粒度为-100~+270目(0.15~0.045mm),为FeCrNiBSi多组元合金粉末,其化学成分见表2。

表1 27SiMn钢化学成分(质量分数) (%)

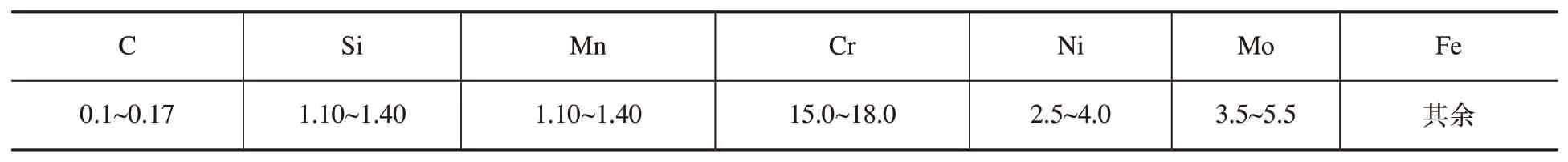

表2 合金粉末的化学成分(质量分数) (%)

2.2 试验方法

(1)合金粉末物理性能检测 根据G B/T 1482—2010《金属粉末 流动性的测定 标准漏斗法(霍尔流速计)》测定合金粉末的流动性,采用电子天平称量合金粉末,用霍尔流速计检测粉末的流动性,精确到±0.1s,检测5次取平均值;采用漏斗法进行松装密度的测量,粉末称量精确到0.01g,检测3次取平均值;采用蔡司EVO-10MA电子显微镜及牛津能谱仪进行合金粉末显微形貌及粒度分布的的检测。

(2)激光熔覆及性能检测 采用6.0k W半导体光纤耦合激光加工系统,矩形光斑大小为14mm×3mm,对母材为27SiMn钢的液压支架立柱进行多道搭接激光熔覆,激光功率为5.5~6.0kW,扫描线速度为8~10mm/s,搭接率为30%~50%;送粉采用大容量重力送粉器,调节送粉流量30~50g/min,过程严格控制,以保障熔覆厚度的均匀性。熔覆表面经机械加工后截取弧面试样φ100mm×150mm进行标准中性盐雾试验(试验箱温度35℃±2℃,饱和箱温度37℃±2℃,盐雾沉降率1.2mL/80cm2·h)。在机械加工的熔覆层表面,采用便携式硬度计进行硬度分布检测。

3 结果讨论

3.1 合金粉末的物理性能

合金粉末开发采用的制备方法为雾化法,气雾化属于二流雾化,通过窄口径喷嘴高速喷出氮气等惰性气体形成高压射流,冲击熔化金属液流,直接将液体金属碎化成细小的金属液滴,再经过冷却形成合金粉末[8]。制粉过程中气雾化介质的冷却速率、气雾化压力的大小,直接影响到金属粉末的粒度分布、表面形貌以及金属粉末的成分。另外,过热度也是影响雾化制粉性能的关键因素,它是指熔融金属的温度与其熔点温度的差值。过热度主要影响金属熔液的表面张力黏度[9]。但与水雾化相比,气雾化制备的金属粉末含氧量更低,颗粒形貌规则性高,粒径分布可控,大多数金属粉末呈球形或近球形,更适合制造高性能的合金粉末。

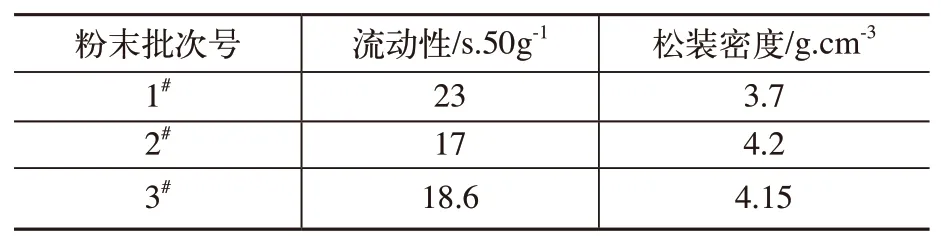

表3 为3批次合金粉末的流动性及松装密度,1#合金粉末的流动性较差,且松装密度值较低,相应的熔覆过程烟尘较大,易出现堵粉现象。在送粉流量相同的条件下,熔覆层厚度相对较小,要获得预期厚度则需加大送粉流量,但熔覆成形表面易出现砂眼,这是送粉不均匀导致的熔覆缺陷。2#合金粉末的熔覆宏观表征最为稳定,表现在送粉流畅性好,熔覆表面平整,熔覆火焰及烟尘较小。3#合金粉末的流动性及松装密度大小较1#合金粉末优、较2#合金粉末差,熔覆过程的火焰大小适中,熔覆表面平整。

表3 粉末流动性及松装密度检测

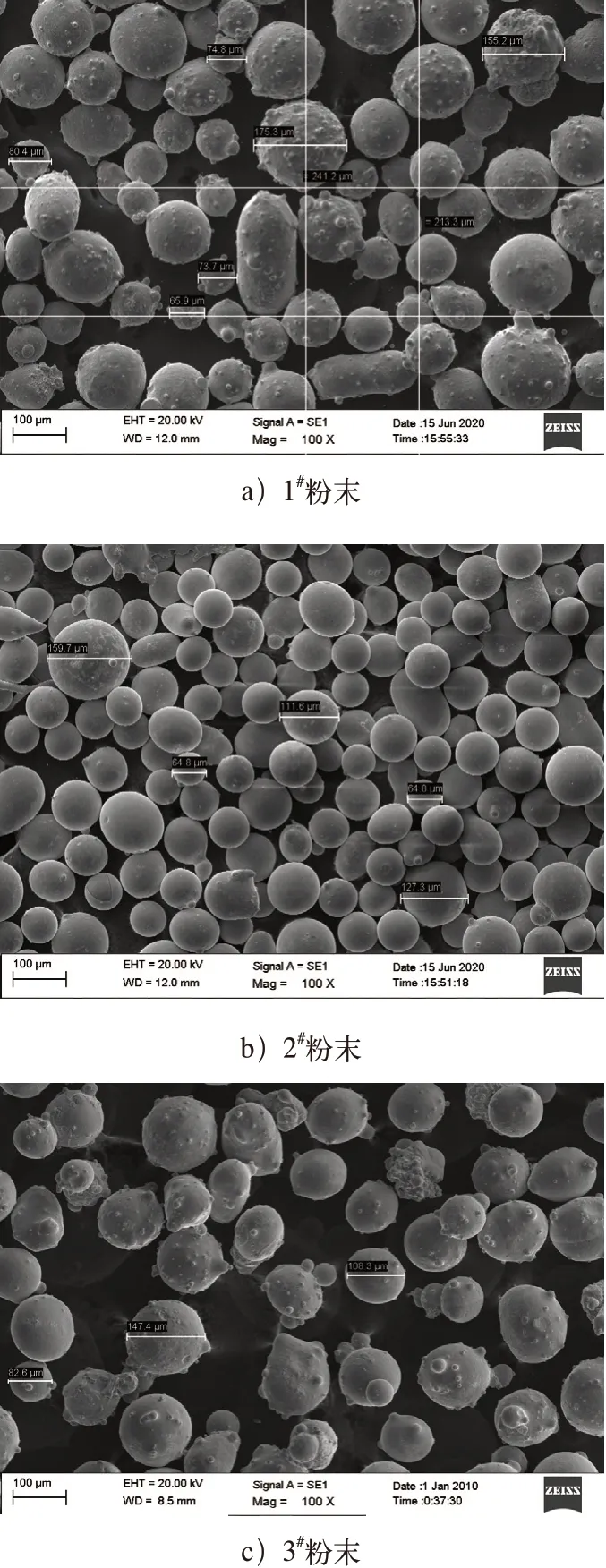

合金粉末的颗粒球形度、氧含量、成分均匀性及窄粒度分布是衡量合金粉末质量优劣的关键参数,而与国外先进技术相比,国内合金粉末生产技术需要进一步提升。图1所示为对应表3的各批次合金粉末的表面形貌及粒径分布情况。从图1可以看出,1#合金粉末球形度欠佳,颗粒多呈不规则的椭球状,其上分布有大量卫星球,粒度分布不均匀,为70~240μm,形状的不规则和表面的不圆滑,降低了合金粉末的流动性。同样,因为合金粉末颗粒形状不规则、表面吸附重及粒度分布不均匀,降低了松装密度。相比1#合金粉末,2#合金粉末颗粒球形度更佳,表面基本无卫星球吸附,且粒度分布较为均匀,大大提升了合金粉末送粉过程的均匀性和稳定性。由于表面吸附少,比表面积小,因此可有效降低熔覆过程中的火焰及烟尘。3#合金粉末较1#合金粉末颗粒表面吸附卫星球少,但有颗粒黏连,且颗粒形状规则性较差,因此流动性及松装密度都较2#合金粉末差。相关文献[7]指出,在制粉相关条件相同的前提下,熔融态金属液的表面张力及黏度越大,制得的球形金属粉末越多,粉末的粒度越大;熔融态金属液的表面张力及黏度越小,制得的金属粉末的球形度相对较差,粒度越小。

图1 各批次合金粉末形貌(100×)

3.2 合金粉末的成分分布

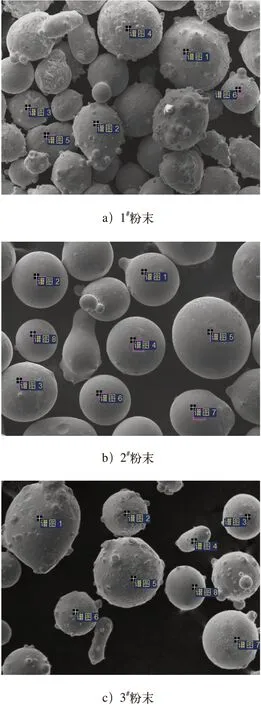

对各批次合金粉末颗粒进行微区成分检测,图2是合金粉末微区成分检测取点,表4~表6为相应1#、2#、3#合金粉末颗粒表面成分检测数据。

图2 对合金粉末进行微区成分检测取点

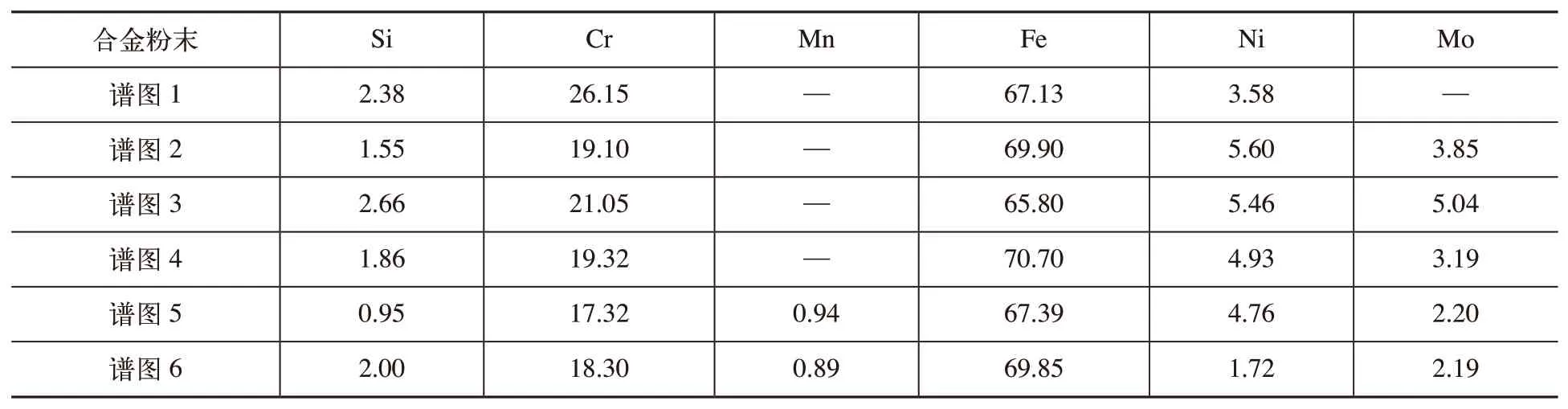

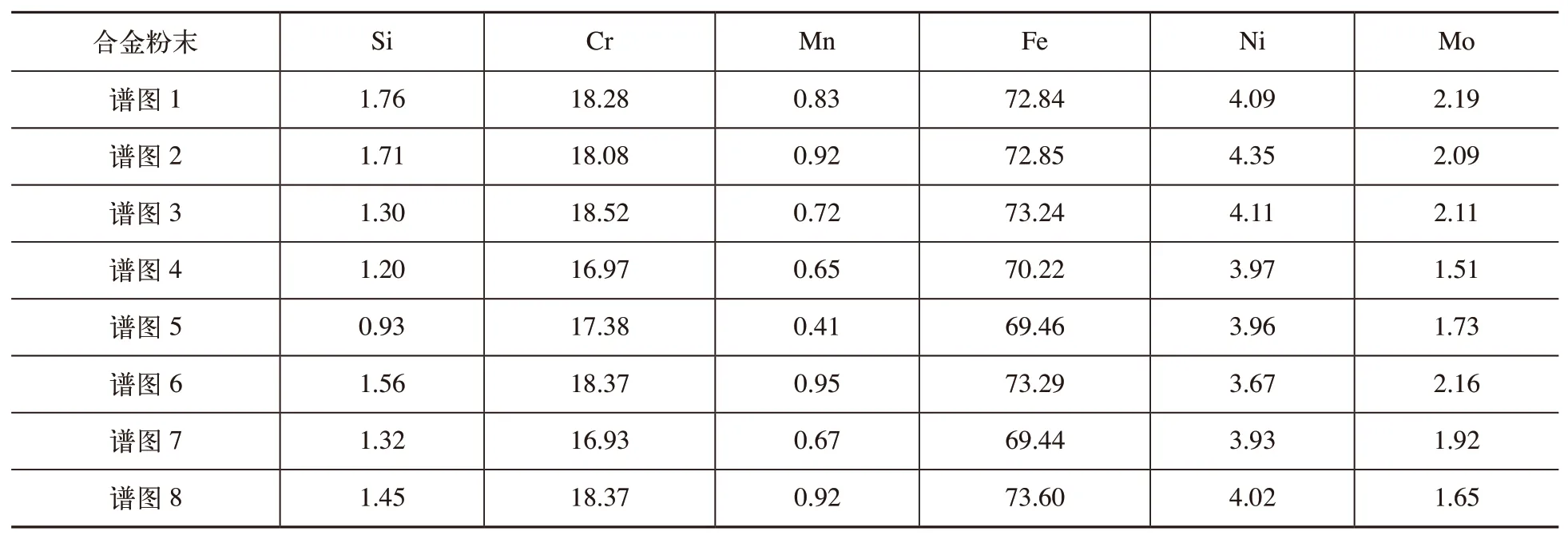

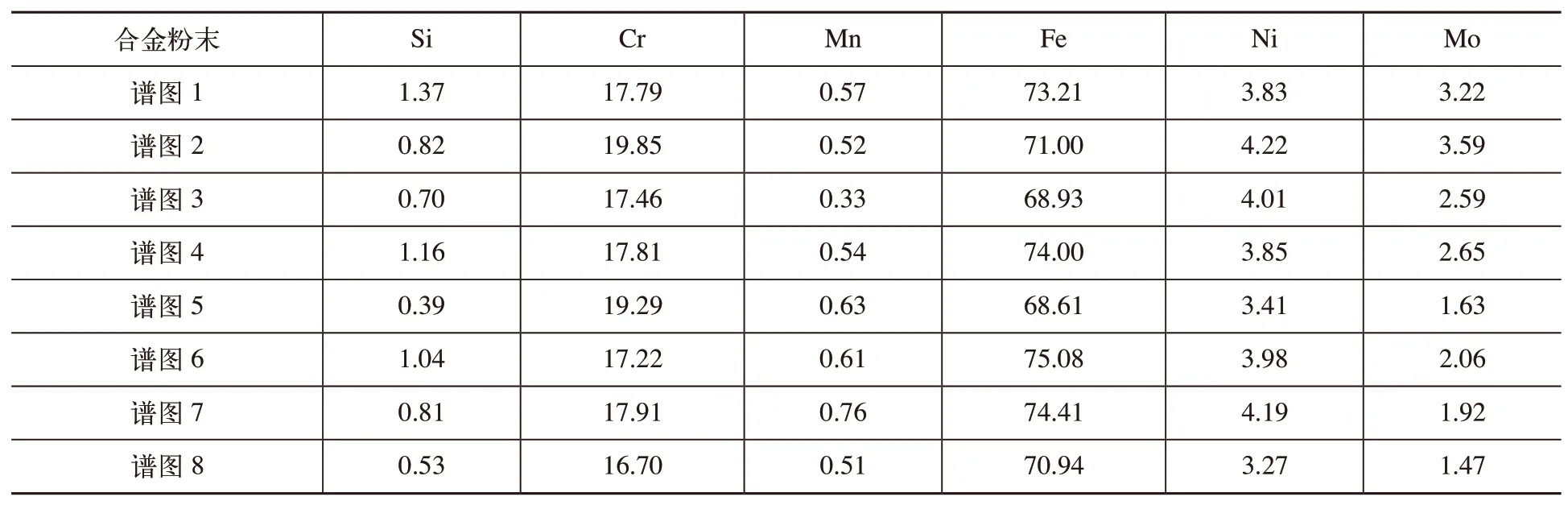

表4 为1#合金粉末的不同颗粒表面成分分布,可见Si、Cr、Ni、Mo元素分布均存在较高的不均匀性,表5、表6合金粉末的不同颗粒表面成分分布较为均匀,对8次检测结果取平均值,可见二者成分含量差异不显著,其中2#合金粉末的Si、Mn、Ni含量较高,3#合金粉末的Cr、Fe、Mo较高。经过计算,表5中2#合金粉末的各元素成分方差值较小,说明表5的数据稳定性要远超表6数据,即2#合金粉末的成分分布均匀性更好。

表4 1#合金粉末颗粒的微区成分(质量分数) (%)

表5 2#合金粉末颗粒的微区成分(质量分数) (%)

表6 3#合金粉末颗粒的微区成分(质量分数) (%)

3.3 合金粉末的激光熔覆性能

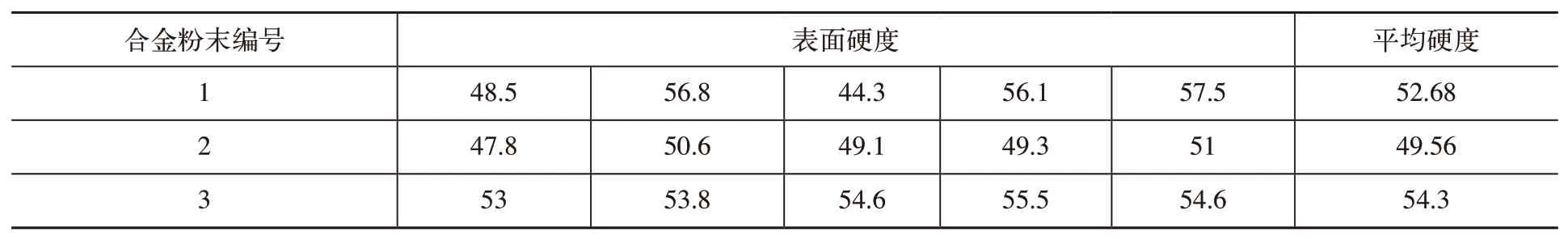

表7 为3批次合金粉末进行激光熔覆后的表面硬度,1#表面硬度均匀性较低,这与合金粉末的成分分布均匀性直接相关,单点硬度值较高,最高点达57.5HRC,这与Cr等对硬度有贡献的元素含量局部偏高有关;虽然3#熔覆层平均硬度值最高,但2#合金粉末的硬度分布均匀性最佳,对提升不锈钢立柱表面的整体耐磨性能有益。

表7 三批次合金粉末激光熔覆表面硬度 (HRC)

对3种合金粉末的激光熔覆试样进行中性盐雾试验,96h后的表面腐蚀效果如图3所示。1#试样表面锈蚀较为严重,随着时间推进,腐蚀点面积增大,以单点锈蚀点为发展中心锈蚀液在立柱熔覆表面流淌;2#试样表面锈蚀较少且轻微;3#试样表面锈蚀痕迹面积较大,但发展进程不显著。激光熔覆层暴露在盐雾环境中,裸露金属表面首先与氧气接触后生成致密的(FeCr)2O3薄膜即钝化膜,在空气中一旦膜体受损还可以自愈,但在盐雾环境中钝化膜一旦出现缺口,Cl-就会迅速打通腐蚀通道进而加快腐蚀。表面熔覆层成分偏析将会导致钝化膜的不均匀性,显著降低熔覆层的耐腐蚀性能[7]。由于合金粉末在熔覆成形过程中存在成分组织遗传性,所以合金粉末的成分偏析将对熔覆层的耐腐蚀性能产生极大的影响。

图3 中性盐雾试验96h后的表面腐蚀效果

4 结束语

合金粉末的开发以应用效果为最终目标,针对液压支架立柱激光熔覆行业来说,耐腐蚀性能和硬度控制已经成为最基本和最直接的成品接收考核指标。本文对开发的3批次合金粉末进行物理性能检测及激光熔覆验证,结果发现,2#合金粉末具备最佳使用效果,即合金粉末的颗粒表面形貌和粒度分布决定着其流动性及松装密度,进而影响熔覆过程的送粉均匀性、熔覆飞溅程度和火焰大小,合金粉末颗粒的成分分布也是影响激光熔覆成形后的表面硬度分布、耐腐蚀性能基本因素。